1.本发明涉及汽车制造设备技术领域,特别涉及一种轮胎自动装配线的轮胎轮毂装配前备料机。

背景技术:

2.现有技术中,轮胎轮毂装配时,轮毂在下方输送装置进行输送,轮胎在上方输送装置进行输送。当轮毂输送到预设位置后,轮胎从上方输送装置倾斜向下输送到轮毂上,直至轮胎斜套在轮毂上,再将两者继续输送到机械手处,由机械手完成轮胎轮毂的组装。现有技术中轮胎下降时主要靠自身重力向下滑动,在上方输送装置与下方输送装置高度落差较大时,轮胎备料、向下输送过程中,易与处于预设位置的轮毂错位,影响装配效率。

技术实现要素:

3.本发明的目的是提供一种轮胎自动装配线的轮胎轮毂装配前备料机,具有备料轮胎、准确输送轮胎、装配效率高的效果。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种轮胎自动装配线的轮胎轮毂装配前备料机,包括机架,所述机架设有轮胎输送装置、分布于所述机架两侧的两个安装座,两个所述安装座倾斜设置,所述安装座转动连接有转轴,所述转轴固定有上摆臂、下摆臂,所述上摆臂安装有多个转动辊,所述下摆臂安装有多个橡胶缓冲轮;所述机架转动设置有驱动轴,所述驱动轴固定有驱动臂,所述机架安装有驱动气缸,所述驱动气缸活塞杆与所述驱动臂相铰接;所述转轴固定有传动臂,所述传动臂铰接有连杆,所述连杆与所述驱动臂相铰接。

5.通过采用上述技术方案,轮毂被输送到预设位置,轮胎输送装置将轮胎输送到两个上摆臂之间。驱动气缸本体与机架相铰接,驱动气缸带动驱动臂、驱动轴运动,驱动臂通过连杆、传动臂带动转轴转动,转轴的两个上摆臂相互远离且两个下摆臂相互靠近,轮胎再向下掉落到两个下摆臂之间,被两个下摆臂夹住。驱动气缸再带动驱动臂反向转动复位,驱动臂再通过连杆、传动臂带动转轴反向转动,两个上摆臂相互靠近,两个下摆臂相互远离,轮胎向下掉落到预设位置的轮毂处。在驱动轴转动过程中,通过同步带带动传动辊及倾斜输送辊旋转向下输送轮胎,避免轮胎停滞在轮胎输送装置内本发明的进一步设置为:所述上摆臂与所述下摆臂之间形成夹角。

6.本发明的进一步设置为:所述上摆臂包括上柱体、上安装座、上加强板,所述上柱体固定在所述转轴,所述上安装座固定在所述上柱体,所述上加强板均与所述上柱体、所述上安装座相连,所述转动辊转动连接于所述上安装座。

7.通过采用上述技术方案,上加强板用于加强上摆臂整体结构强度。

8.本发明的进一步设置为:所述下摆臂包括下柱体、下安装座、下加强板,所述下柱体固定在所述转轴,所述下安装座固定在所述下柱体,所述下安装座转动连接有安装杆,所述橡胶缓冲轮固定于所述安装杆,所述下加强板均与所述下柱体、下安装座相连。

9.通过采用上述技术方案,下加强板用于加强下摆臂整体结构强度。

10.本发明的进一步设置为:所述轮胎输送装置包括水平输送辊组、倾斜输送辊组,所述水平输送辊组包括多根水平输送辊,所述水平输送辊转动连接在机架,所述倾斜输送辊组包括多根倾斜输送辊,所述倾斜输送辊转动连接在所述机架,两个所述上摆臂分别位于所述倾斜输送辊组下方。

11.本发明的进一步设置为:所述倾斜输送辊组还包括传动辊,所述传动辊两端均通过单向轴承安装在机架上,所述传动辊安装有从动同步轮,所述从动同步轮与所述倾斜输送辊之间安装有棘轮棘爪机构,所述驱动轴安装有主动同步轮,所述主动同步轮与所述从动同步轮之间安装有同步带。

12.通过采用上述技术方案,当轮胎从水平输送辊组被输送到倾斜输送辊组时,为避免轮胎因摩擦力等因素停滞在倾斜输送辊组内或者倾斜输送辊组与水平输送辊组之间造成备料卡顿,通过同步带将传动辊与驱动轴相连,驱动轴转动过程中能带动传动辊转动带动,传动辊带动卡顿的轮胎向下运动。棘轮棘爪机构的作用在于,使驱动轴带动传动辊的运动中,传动辊沿一个方向转动以带动轮胎向下运动,避免传动辊带动轮胎向上运动。

13.本发明的进一步设置为:所述传动辊安装有摩擦传动轮一,所述倾斜输送辊安装有摩擦传动轮二,机架设有多个摩擦传动轮三,每两个相邻的摩擦传动轮二之间均设置有一个所述摩擦传动轮三,摩擦传动轮二、摩擦传动轮三依次抵紧,所述摩擦传动轮一抵紧于其中一个所述摩擦传动轮三。

14.通过采用上述技术方案,传动辊转动时还能带动倾斜输送辊转动。

15.本发明的有益效果是:采用轮胎输送装置输送轮胎,两个上摆臂托住轮胎,两个上摆臂相互远离时两个下摆臂相互靠近,轮胎先由上摆臂处掉落到下摆臂处,转轴再带动两个下摆臂相互远离,使轮胎再次下降掉落到预设位置的轮毂上,达到了准确输送轮胎、装配效率高的效果。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是本发明的结构示意图。

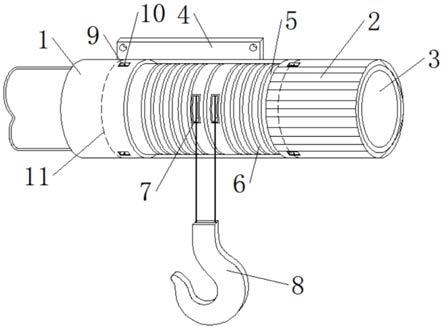

18.图2是本发明的上摆臂、下摆臂、驱动臂、连杆之间的位置关系示意图。

19.图3是本发明的上摆臂、下摆臂的结构示意图。

20.图4是本发明的同步带、从动同步轮、棘轮棘爪机构、传动辊之间的位置关系示意图。

21.图5是本发明的传动辊、倾斜输送辊、摩擦传动轮一、摩擦传动轮二、摩擦传动轮三之间的位置关系示意图。

22.图中,1、机架;2、轮胎输送装置;21、水平输送辊组;22、倾斜输送辊组;221、倾斜输送辊;222、传动辊;223、从动同步轮;224、棘轮棘爪机构;225、摩擦传动轮一;226、摩擦传动轮二;227、摩擦传动轮三;3、安装座;4、转轴;41、传动臂;42、连杆;5、上摆臂;51、上柱体;

52、上安装座;53、上加强板;54、转动辊;6、下摆臂;61、下柱体;62、下安装座;63、下加强板;64、安装杆;65、橡胶缓冲轮;7、驱动轴;71、驱动臂;72、主动同步轮;73、同步带;8、驱动气缸。

具体实施方式

23.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.一种轮胎自动装配线的轮胎轮毂装配前备料机,如图1、图2所示,包括机架1,机架1安装有轮胎输送装置2,轮胎输送装置2包括水平输送辊组21、倾斜输送辊组22,水平输送辊组21包括多根水平输送辊,水平输送辊两端通过轴承安装在机架1上。多根水平输送辊位于同一水平面且并列放置。机架1上安装有用于驱动水平输送辊旋转的送料电机。倾斜输送辊221包括多根倾斜输送辊221,多根倾斜输送辊221两端通过轴承安装在机架1上,且多根倾斜输送辊221间隔向下分布。

25.如图2、图3所示,机架1两侧固定有安装座3,安装座3倾斜设置,每个安装座3上安装有转轴4,转轴4与安装座3之间安装有轴承,使转轴4能相对于安装座3旋转。转轴4上端固定有上摆臂5、下摆臂6,上摆臂5与下摆臂6之间形成夹角。两个上摆臂5位于倾斜输送辊221的下方。上摆臂5包括固定在转轴4的上柱体51、固定于上柱体51的上安装座52、上加强板53,上加强板53均与上柱体51、上安装座52相固定,以增强上摆臂5整体结构。上安装座52转动连接有多根转动辊54。下摆臂6包括固定在转轴4的下柱体61、固定在下柱体61的下安装座62、下加强板63,下加强板63均与下柱体61、下安装座62相固定,以增强下摆臂6整体结构。下安装座62安装有两根安装杆64,安装杆64两端均通过轴承安装在下安装座62上,安装杆64中部安装固定有多个橡胶缓冲轮65。

26.机架1铰接有驱动气缸8,驱动轴7固定有驱动臂71,驱动气缸8活塞杆与驱动臂71相铰接。转轴4的下端固定有传动臂41,机架1转动连接有驱动轴7,驱动臂71与传动臂41之间设有连杆42,连杆42两端分别铰接在驱动臂71、传动臂41上。

27.如图2、图4、图5所示,驱动轴7固定有主动同步轮72,倾斜输送辊组22还包括传动辊222,传动辊222上安装有从动同步轮223,主动同步轮72与从动同步轮223之间安装有同步带73。从动同步轮223与传动辊222之间安装有棘轮棘爪机构224,使从动同步轮223通过棘轮棘爪机构224只能带动传动辊222沿一个方向运动,以向下输送轮胎,而不能向上输送轮胎。所述传动辊222安装有摩擦传动轮一225,所述倾斜输送辊221安装有摩擦传动轮二226,机架1设有多个摩擦传动轮三227,每两个相邻的摩擦传动轮二226之间均设置有一个所述摩擦传动轮三227,摩擦传动轮二226、摩擦传动轮三227依次抵紧,所述摩擦传动轮一225抵紧于其中一个所述摩擦传动轮三227。

28.工作原理:轮毂被输送到预设位置,轮胎输送装置2将轮胎输送到两个上摆臂5之间。驱动气缸8本体与机架1相铰接,驱动气缸8带动驱动臂71、驱动轴7运动,驱动臂71通过连杆42、传动臂41带动转轴4转动,转轴4的两个上摆臂5相互远离且两个下摆臂6相互靠近,轮胎再向下掉落到两个下摆臂6之间,被两个下摆臂6夹住。驱动气缸8再带动驱动臂71反向

转动复位,驱动臂71再通过连杆42、传动臂41带动转轴4反向转动,两个上摆臂5相互靠近,两个下摆臂6相互远离,轮胎向下掉落到预设位置的轮毂处。在驱动轴7转动过程中,通过同步带73带动传动辊222及倾斜输送辊221旋转向下输送轮胎,避免轮胎停滞在轮胎输送装置2内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。