1.本发明涉及谷物脱皮技术领域,具体涉及一种麦麸的柔性脱皮方法。

背景技术:

2.青稞(学名:hordeum vulgare l.var.nudum hook.f.)是禾本科、大麦属、一年生草本植物,主要分布在我国西藏、青海、四川的甘孜州和阿坝州、甘肃等海拔较高的地域。青稞是世界上麦类作物中β一葡聚糖最高的作物,据检测青稞β

‑

葡聚糖平均含量为6.57%,优良品种青稞可达8.6%,是小麦平均含量的50倍。青稞的总膳食纤维含量16%,其中不可溶性膳食纤维9.68%,可溶性膳食纤维6.37%,前者是小麦的8倍,后者是小麦的15倍。此外,青稞中还含有多种维生素和矿物质,对促进人体健康发育具有积极作用。

3.青稞果实由胚、胚乳和皮层三部分组成,其中青稞皮层中的膳食纤维含量丰富,具有促进肠道蠕动等多种食疗保健作用。但是,由于青稞皮层中的不溶性膳食纤维含量较高,使得其在直接食用时口感粗糙。因此,目前在对青稞进行加工时,通常会对青稞进行脱皮处理。目前传统的脱皮方式通常是由脱皮装置完成,即将青稞直接利用脱皮设备的砂轮进行磨削脱皮。上述的脱皮方式虽然能够较好的实现青稞脱皮,但是由于磨削的脱皮方式时常出现脱皮过度的问题,使得胚乳层被磨掉,导致青稞果实营养损失。此外,现有的磨削脱皮的方式由于磨削过度,使得皮层、胚乳层均被磨削的较细且混合在一起,无法实现皮层的富集以及麸皮的后续利用。

技术实现要素:

4.本发明意在提供一种麦麸的柔性脱皮方法,以解决现有技术中在青稞脱皮时由于磨削的脱皮方式导致脱皮过度的问题,造成青稞果实营养损失的问题。

5.为达到上述目的,本发明采用如下技术方案:一种麦麸的柔性脱皮方法,包括一次柔性脱皮、润麦和二次柔性脱皮步骤,润麦步骤中润麦剂为碳酸氢钾溶液。

6.本方案的原理及优点是:实际应用时,本技术方案中,一次柔性脱皮采用常规柔性脱皮设备(刀片切削),且在一次柔性脱皮之前,采用不润麦的方式,能够最大程度保留皮层而刮去表面的蜡质、灰尘等废弃物。在二次柔性脱皮之前,进行润麦处理,过程中碳酸氢钾溶液中的钾离子一方面能够络合青稞中的植酸,避免其被降解;另一方面碳酸钾溶液能够使整个润麦体系呈弱碱性,具有稳定酚类物质的作用,此外,弱碱性环境还能够钝化植酸酶活性,从而进一步达到避免植酸被降解的目的,尽可能的保留青稞中的营养物质。

7.本技术方案的有益效果在于:本技术方案通过普通柔性脱皮、润麦、二次柔性脱皮的操作,能够使青稞的脱皮过程相对轻柔舒缓,避免因脱皮过度造成胚乳损耗,在润麦的过程中,通过对润麦剂的优化,在达到有效润麦的同时,还能够实现钝化酶活性和稳定植酸的目的,尽最大可能的保留了青稞中的营养物质。此外,由于能够实现精准脱皮,在脱皮后能够实现皮层的单独富集,便于麸皮的后续利用。

8.优选的,作为一种改进,润麦步骤中,碳酸氢钾溶液的浓度为0.5%

‑

5%。

9.本技术方案中,通过对碳酸氢钾溶液浓度的限定,能够保证最佳的润麦效果。

10.优选的,作为一种改进,润麦剂的添加量为净青稞质量的10

‑

20%。

11.本技术方案中,通过优化润麦剂的添加量,能够达到最优的润麦效果,润麦剂过少会造成润麦不充分,导致剥皮效果差;过多会导致原料水分含量增大,不利于贮存。

12.优选的,作为一种改进,润麦步骤中,润麦时间为30

‑

80min。

13.本技术方案中,通过对润麦剂的浓度、添加量的优化,使得整个润麦过程只需要30

‑

80min即可完成,而常规需要润麦则需要3

‑

5h,本方案缩短润麦时间0.5—1.5h,提高了润麦效率。

14.优选的,作为一种改进,一次柔性脱皮和二次柔性脱皮的温度均<40℃。

15.本技术方案中,通过控制一次柔性脱皮和二次柔性脱皮的温度,能够使两次脱皮过程在相对低温的条件下进行,能够抑制植酸酶的活性,避免植酸酶被激活造成植酸降解。

16.优选的,作为一种改进,二次柔性脱皮采用柔性脱皮设备完成,柔性脱皮设备包括壳体和设置在壳体内的脱皮机构,脱皮机构包括筛网筒、转轴和刀片组件;筛网筒固定在壳体内,转轴转动连接在壳体内且位于筛网筒的内部,刀片组件设置在转轴的外壁上,刀片组件与转轴之间设置有用于调节刀片组件与筛网筒内壁之间距离的调节组件。

17.本技术方案中,在对青稞进行二次柔性脱皮处理时,将待脱皮的青稞置于筛网筒内,驱动转轴转动,转轴带动刀片组件转动,刀片组件在转动的过程中会循环的对青稞进行表皮的切割,以除去青稞表皮。脱皮后,青稞麸皮会从筛网筒的孔洞排出,而青稞果实则会截留在筛网筒内,能够实现青稞脱皮后的皮籽自动分离。本技术方案中,通过设置调节组件,能够对刀片组件与筛网筒内壁之间的距离进行调节,经过长期的实践验证,对于青稞而言,刀片与筛网筒之间的最佳距离为一颗青稞籽粒的长度,即约为1.5mm时脱皮效果最佳,既能够保证脱皮效果又不会造成脱皮过度而造成胚乳层损失。本技术方案的脱皮设备还可用于其他谷物的脱皮,只需要针对性的调节刀片与筛网筒之间的距离即可,增大了装置的使用范围。

18.优选的,作为一种改进,刀片组件包括若干组刀片,刀片均包括连接部和脱皮部,脱皮部上设置有刮擦层。

19.本技术方案中,通过将刀片组件设置为若干组,在转轴转动时,多组刀片循环刮破青稞表皮,能够保证脱皮的效果;连接部用于与调节组件连接,脱皮部用于对划破青稞表皮,通过在脱皮部上设置刮擦层,能够在刀片刮破青稞表皮后,利用刮擦层的刮擦作用实现青稞的脱皮,能够提高脱皮的效率。

20.优选的,作为一种改进,调节组件包括连接座和紧固螺栓,连接座固定在转轴的外壁上,且连接座的中部设置有用于插设刀片连接部的连接槽,连接部上设置有条形的连接孔。

21.本技术方案中,在安装刀片时,将其连接部插入到连接槽内,使得连接槽与连接孔正对,而后利用紧固螺栓固定即可,操作方便。而且通过将连接孔设置成条形的,使得在安装刀片时,通过在条形孔的不同位置固定紧固螺栓,即可实现刀片外伸距离/位置的调整,从而实现刀片与筛网筒内壁之间距离的调节,结构设计合理,操作难度低。

22.优选的,作为一种改进,相邻两组刀片之间设置有砂辊,形成刀片与砂辊交替设置的结构。

23.本技术方案中,通过在相邻两组刀片之间设置砂轮,即将每隔一组刀片更换为砂辊,形成砂辊与刀片交替设置的结构,能够增大与青稞之间的摩擦力,形成刮、擦、磨的一体化,同步磨掉麦类的腹沟表皮,从而保证青稞脱皮的效果;而且相较于现有技术中将整个转轴连接砂辊的形式,本方案中这种穿插式增设砂辊的形式,能够在保证脱皮效果的同时,避免因摩擦力过大而造成青稞脱皮过度、营养物质损耗的问题。

24.优选的,作为一种改进,壳体及脱皮机构均设置有两个,且壳体上均设置有进料口,两个进料口的外缘设置有进料斗。

25.本技术方案中,在实际使用时,将两台设备联用,即将两台设备以并排的方式设置,在进料时,待脱皮的谷物会从进料斗分别的沿两个进料口下落到筛网筒内,能够实现分散进料、避免青稞堆积在脱皮区域内导致脱皮效果不佳。

附图说明

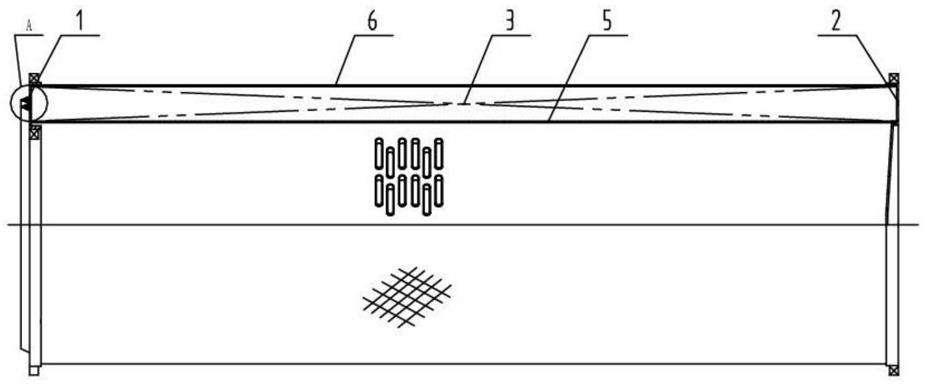

26.图1为本发明实施例一中麦麸柔性脱皮设备的主视图。

27.图2为本发明实施例一中两个麦麸柔性脱皮设备联用状态的侧视图。

28.图3为青稞籽粒在脱皮前的显微图片。

29.图4为青稞籽粒经过f1处理后的显微图片。

30.图5为青稞籽粒经过f2处理后的显微图片。

31.图6为青稞籽粒经过f4处理后的显微图片。

32.图7为青稞籽粒经过f5处理后的显微图片。

33.图8为青稞籽粒经过f6处理后的显微图片。

具体实施方式

34.下面通过具体实施方式进一步详细说明:

35.说明书附图中的附图标记包括:壳体1、活动机盖2、观察视盅3、盖板4、进料口5、筛网筒6、转轴7、进料管道8、成品出料口9、出料漏斗10、麦皮出口11、进料斗12、驱动电机13。

36.实施例一

37.一种麦麸的柔性脱皮方法,包括如下步骤:

38.步骤i:通过清理除去青稞中的杂质(包括但不限于石子、草籽和异种谷物),而后用圆筒分级机分离得到净青稞;

39.步骤ii:一次柔性脱皮,将青稞用普通柔性脱皮设备进行一次柔性脱皮(对应下文f1),一次柔性脱皮的温度控制在40℃以下;

40.步骤iii:润麦,将一次柔性脱皮后的青稞进行润麦处理,润麦剂为浓度为0.5%碳酸氢钾溶液,润麦剂的添加量为青稞质量的15%,润麦的时间为30min;

41.步骤iv:二次柔性脱皮,将润麦后的青稞沥干后,用改良型柔性脱皮设备进行二次柔性脱皮(对应下文f2

‑

f6),二次柔性脱皮的温度控制在40℃以下(通常为室温)。

42.二次柔性脱皮过程所使用的改良型柔性脱皮设备结构基本附图1、图2所示,包括壳体1、脱皮机构和出料机构。

43.壳体1的顶端通过合页转动连接有活动机盖2,活动机盖2上通过螺栓固定有竖向透明的观察视盅3,观察视盅3的顶端设置有灰毛吸出口,灰毛吸出口处螺纹连接有盖板4。

壳体1的顶端还设置有进料口5。

44.脱皮机构用于对青稞进行脱皮,脱皮机构包括筛网筒6、转轴7和刀片组件,筛网筒6为圆筒状结构,筛网筒6横向设置且通过螺栓固定在壳体1内,进料口5与筛网筒6之间连通有进料管道8。转轴7横向转动连接在壳体1内,且转轴7位于筛网筒6内并与筛网筒6同轴设置。刀片组件设置在转轴7的外壁上,刀片组件包括九组刀片,九组刀片沿转轴7的外壁周向均布设置,本实施例中的刀片为短刀,刀片的一端为连接部、另一端为脱皮部,且刀片的脱皮部上粘接有橡胶层,刀片的连接部通过螺栓固定在转轴7的外壁上。相邻两组刀片之间设置有砂辊,砂轮固定在转轴7的外壁上,形成砂辊、刀片交替设置的状态。

45.出料机构包括成品出料组件和筛下出料组件,成品出料组件包括成品出料口9,成品出料口9设置在壳体1上,成品出料口9与筛网筒6连通,且与进料管道8正对设置。筛下出料组件包括出料漏斗10和麦皮出口11,出料漏斗10固定在壳体1内,且出料漏斗10位于筛网筒6的下方。出料漏斗10的顶端开口设置,出料漏斗10的底端设置有所述麦皮出口11。

46.具体实施过程如下:本实施例中,在使用时,结合图2所示,将两个麦麸柔性脱皮设备联用,两个麦麸柔性脱皮设备的进料口5相邻并贴合,便于进料;两个麦皮出口11彼此靠近并相互贴合,便于接料。此外,在两个进料口5的外缘设置同一个进料斗12,实现分散进料效果。两个麦麸柔性脱皮设备由同一驱动电机13驱动,即将驱动电机13通过螺栓固定在壳体1上,驱动电机13的输出轴分别与两个转轴7之间连接有驱动带。

47.在对青稞进行脱皮处理时,将青稞沿进料斗12进料,由于两个进料口5并排设置,青稞在进料过程中能够实现自动的分散进料,青稞会分别沿进料管道8进料至筛网筒6内。启动驱动电机13,驱动电机13通过驱动带带动两个转轴7转动,转轴7在转动的过程中会带动刀片转动,多组刀片会依次循环的对青稞的表皮进行切割。刀片上的橡胶层能够在转动过程中,将已经被划开的青稞表皮刮擦掉,实现青稞的脱皮。而且由于橡胶层具有一定的弹性,使得橡胶层与青稞表皮之间的刮擦力相对舒缓,能够避免对青稞果实造成损坏。通过在相邻两组刀片之间增设砂轮,能够增大与青稞之间的摩擦力,从而保证青稞脱皮的效果。

48.脱皮后,青稞成品会被截留在筛网筒6内,通过成品出料口9即可完成青稞成品的出料。而青稞麸皮会从筛网筒6的孔洞排出,并下落到出料漏斗10内,最后沿麦皮出口11完成麸皮的出料,实现青稞脱皮后的皮籽自动分离。

49.当设备内部出现故障时,转动开启活动机盖2进行检修即可,操作方便。活动机盖2上的灰毛吸出口用于清理壳体1内部残存的杂质,通过负压吸附的方式即可吸除。

50.实施例二

51.本实施例与实施例一的不同之处在于:本实施例中,刀片组件并非是固定在转轴上,刀片组件与转轴7之间设置有用于调节刀片组件与筛网筒6内壁之间距离的调节组件,调节组件包括连接座和紧固螺栓,连接座为l形结构,连接座的一端焊接固定在转轴7的外壁上,连接座的另一端中部设置有用于插设刀片连接部的连接槽,连接槽上设置有安装孔,刀片的连接部上设置有条形的连接孔。

52.通过设置调节组件,能够对刀片组件与筛网筒内壁之间的距离进行调节,经过长期的实验验证,对于青稞而言,刀片与筛网筒之间的距离为1.5mm时脱皮效果最佳,既能够保证脱皮效果又不会造成脱皮过度而造成胚乳层损失。

53.在安装刀片时,将其连接部插入到连接槽内,而后将紧固螺栓依次穿过安装孔、连

接槽和连接孔,并利用锁紧螺母旋紧固定即可,操作方便。而且通过将连接孔设置成条形的,使得在安装刀片时,通过在条形孔的不同位置固定紧固螺栓,即可实现刀片外伸距离/位置的调整,进而将刀片端部与筛网筒6之间的距离调整到最佳。

54.实验例

55.实验例一、麸皮得率

56.1、试验设计:对相同质量(500kg)、相同品质的同批次处理的青稞进行脱皮处理,具体试验设计如下,其中工艺流程中f1

‑

f6的详细处理方式如下:

57.f1:采用普通柔性脱皮,即:刀片组件仅设置刀片,未设置橡胶层和砂轮;

58.f2:采用本方案改良型柔性脱皮设备脱皮,即:采用刀片、橡胶层和砂辊协同脱皮;

59.f3:采用本方案改良型柔性脱皮设备脱皮,即:采用刀片、橡胶层和砂辊协同脱皮;

60.f4:采用本方案改良型柔性脱皮设备脱皮,即:采用刀片、橡胶层和砂辊协同脱皮

61.f5:采用本方案改良型柔性脱皮设备脱皮,即:采用刀片、橡胶层和砂辊协同脱皮;

62.f6:采用本方案改良型柔性脱皮设备脱皮,即:利用刀片、橡胶层和砂辊协同脱皮。

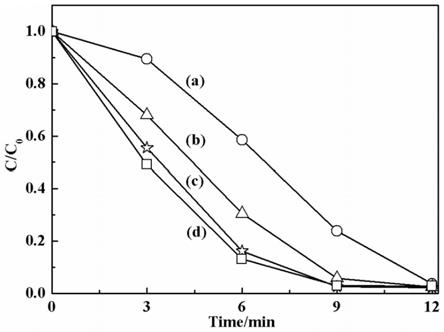

63.2、试验结果

64.表1

[0065][0066]

由表1可知,采用f1普通柔性脱皮,脱皮得率(脱皮产物占青稞总质量的百分比)仅为0.23%,基本上只脱除了青稞表面的灰尘杂质;采用f2

‑

本发明改良型柔性脱皮设备进行脱皮,脱皮得率为2.52%,采用f3脱皮,其脱皮得率为2.66%,采用f4脱皮,脱皮得率为1.97%,而当青稞依次经过f2、f3、f4脱皮后(二次柔性脱皮步骤重复三次),其脱皮总得率与青稞麸皮成占比相当,即能够实现青稞麸皮的精准脱皮。而后青稞依次经过f5、f6,f5、f6的脱皮得率之和接近于青稞糊粉层占比,能够实现糊粉层的精准分离。

[0067]

实验例二、脱皮后青稞营养物质含量

[0068]

本实施例中,根据现有文献(青稞全谷物及其防治代谢综合征的作用研究

‑

龚凌霄)记载:青稞籽粒在脱皮前的各部位营养物质组成如表2所示。

[0069]

表2

[0070][0071][0072]

利用不同脱皮方式对相同质量(500kg)、同一批次的青稞进行脱皮,试验设计如下:

[0073]

改良柔脱混合是指f2、f3、f4依次进行;常规脱皮是利用f1进行脱皮;柔脱 砂辊是指本方案的f2 传统砂辊脱皮依次进行;常规砂辊脱皮2次是指依次进行两次传统的砂辊脱皮方式。

[0074]

每组试验进行3次,结果如表3所示。其中,阿拉伯木聚糖和多酚的测定方法如下所示。

[0075]

1、阿拉伯木聚糖的测定方法:按照间苯三酚分光光度法测定

[0076]

取0.1g样本粉末置于15ml离心管,加入4ml1 mol/l h2so4并混匀,沸水浴10min后,冷却至室温。6000r/min离心5min,取1ml上清液置于15ml离心管,加入等体积的h2o,再加入10ml反应液(110ml冰乙酸,2ml浓hcl,1ml1.75 g/ml葡萄糖溶液,5ml10%间苯三酚

‑

乙醇溶液)并混匀,置于沸水中反应25min后,迅速冷却至室温,终止反应。采用双波长法(552和510nm)测定和计算反应液吸光度之差,根据木糖标准曲线计算样品中阿拉伯糖木聚糖含量。

[0077]

2、酚类物质的测定方法

[0078]

酚类物质的提取:游离酚提取:准确称量1.0g样本粉末,按照料液比1:25(g/ml)的比例加入体积分数为80%丙酮,室温条件下超声30min,离心(4000r/min)10min,收集上清液。残渣用同样方法重复提取2次,合并上清液,45℃减压旋转蒸干,甲醇定容至10ml,0.45μm有机膜过滤,得游离态酚类物质提取液,将提取液于-20℃避光储存。结合酚的提取:向提取游离酚后的残渣中加入20m l正己烷,振荡后离心(3000r/min,5min),弃去上清液。向沉淀物中加入17ml体积分数为11%的盐酸

‑

甲醇溶液,75℃水浴1h,加入20ml乙酸乙酯萃取3次,离心(3000r/min,5min)。合并乙酸乙酯萃取相,在45℃条件下旋转蒸发至干,用甲醇定容至10ml,0.45μm有机膜过滤,得样品结合酚提取液,于-20℃避光保存。

[0079]

多酚含量测定:采用福林

‑

酚测定法,吸取样品提取液125μl于试管中,再加入500μl蒸馏水和125μl福林

‑

酚试剂,摇匀,反应6min后加入1.25ml 7%na2co3溶液,再加入1ml蒸馏水,室温条件下避光放置1.5h后。以甲醇代替样品提取液为空白调零,在波长760nm处测定提取液中游离酚、结合酚的吸光度,重复实验3次。配制不同浓度梯度的没食子酸标准品制作标准曲线。酚含量以每100g提取物(干基)中没食子酸当量计(mg/100g)。

[0080]

如表3所示,青稞果实采用不同的脱皮方式进行脱皮后,收集皮层(脱下来的物质)并对其进行营养物质检测,其中采用改良柔脱混合进行脱皮后,脱下来的皮层中大部分为粗纤维和阿拉伯木聚糖,即为麸皮对应的指征成分,而植酸、淀粉以及β

‑

葡聚糖均显著低于

其他脱皮方式,能够实现精准脱皮;采用含有砂辊的脱皮方式,其脱皮产物中蛋白质以及淀粉含量均较高,说明其对糊粉层及胚乳层的损耗均较大。

[0081]

表3青稞脱皮前后营养物质含量表

[0082]

[0083][0084]

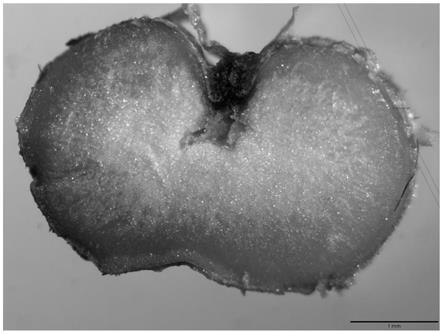

实验例三:显微图片

[0085]

对脱皮前的青稞籽粒、经过f1处理后的青稞籽粒、经过f2处理后的青稞籽粒、经过f4处理后的青稞籽粒、经过f5处理后的青稞籽粒、经过f6处理后的青稞籽粒在光学显微镜下的状态分别如图3

‑

图8所示,结果表明:青稞籽粒脱皮前的状态如图3所示;经过f1处理后的青稞籽粒表皮基本保持完好,仅表面有轻微刮擦痕迹如图4所示;如图5所示,经过f2处理后的青稞籽粒表层也仅有轻微的痕迹;图6为f1

‑

f4处理后,其皮层基本被完全脱除,仅有少部分残留;如图7、图8所示,为再经过了f5、f6处理后的青稞籽粒,基本去除了糊粉层,端部为胚芽结构。

[0086]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。