1.本发明涉及无纺布领域,尤其涉及应用于吸收性制品、个人护理用品用的一种透气弹性复合无纺布及其制造方法。

背景技术:

2.弹性复合无纺布或弹性无纺布具有柔和的质感,环保无毒透气,天然抑菌的特点,被广泛应用于弹性绷带、婴儿尿裤成人失禁裤腰围等。尤其应用于纸尿裤的弹性腰围时,具有适中的弹性,不松弛,也不紧勒皮肤,而且与皮肤接触的无纺布柔软舒适。

3.现有弹性复合无纺布主要由表面层或底层无纺布,中间层为弹性薄膜构成。中间的弹性薄膜透气性差,在用于纸尿裤弹性腰围穿戴时,很难将腰围内部的热气排放到腰围外部,使得穿戴者感觉闷热,不透气,很容易滋生细菌,从而引起皮肤过敏。

技术实现要素:

4.本发明的目的在于提供一种柔软、透气的弹性复合无纺布及其制造方法,克服现有产品及生产方法的缺陷。

5.为实现上述目的,本发明的解决方案是:

6.一种透气弹性复合无纺布,所述的透气弹性复合无纺布由表面层无纺布、中间层弹性薄膜及底层无纺布构成,所述表面层无纺布和底层无纺布上均具有横向排列的多条条带式凸起区域和凹入区域,所述中间层弹性薄膜上具有漏斗形开孔,所述表面层无纺布和底层无纺布的凹入区域分别复合在所述中间层弹性薄膜的漏斗形开孔的顶部和底部所处表面上,且复合位置上下一一相对应,所述表面层无纺布和底层无纺布在凸起区域之间形成条带式透气通道,所述的条带式透气通道包含表面层无纺布与中间层弹性薄膜形成的透气通道空间和底层无纺布与中间层弹性薄膜形成的透气通道空间,其中:所述相邻条带式凹入区域的间距为2mm

‑

10mm,所述中间层弹性薄膜上的漏斗形开孔密度为20~1600个/cm2,单个开孔的顶面面积为0.03mm2~2.5mm2。

7.优选的,所述表面层和底层的无纺布为热风无纺布、纺粘无纺布、水刺无纺布或熔喷无纺布。

8.优选的,所述的中间层弹性薄膜包含热塑性弹性树脂,所述的热塑性弹性树脂为热塑性聚苯乙烯系弹性体、热塑性聚烯系弹性体或热塑性聚氯酯弹性体。

9.优选的,所述表面层无纺布上还具有开孔结构。

10.优选的,所述的底层无纺布上还具有开孔结构。

11.优选的,所述相邻条带式凹入区域的间距为3mm

‑

8mm。

12.优选的,所述的单条条带式凸起区域或凹入区域是连续不断的或间断的。

13.本发明还提供一种透气弹性复合无纺布的制造方法,其具体步骤在于:

14.(1)弹性薄膜开孔工序将热塑性弹性树脂经过螺杆挤出机熔融挤出形成弹性流延膜;所述弹性流延膜进入真空开孔装置,所述的真空开孔装置由真空泵,与真空泵相连的成

型鼓及位于成型鼓外侧的成型网笼组成,当所述弹性薄膜进入在真空开孔装置的真空吸口处时,因内外压差的作用,于表面形成多个漏斗形开孔,形成具有漏斗形开孔的弹性薄膜,其中:所述漏斗形开孔的形状与位于成型鼓外侧的成型网笼上的孔的形状一致;

15.(2)弹性薄膜横向拉伸工序所述具有漏斗形开孔的弹性薄膜进入由位于弹性薄膜两侧的多组夹具组成的横向拉伸装置后,两侧面由多组夹具夹住,横向幅宽逐步增大,由未拉伸状态逐步拉伸到原横向幅宽的200%

‑

300%;

16.(3)复合工序所述表面层无纺布和底层无纺布分别从所述处于拉伸状态的具有漏斗形开孔的弹性薄膜的上面和下面进入复合装置中,经热压复合,与所述处于拉伸状态的具有漏斗形开孔的弹性薄膜复合在一起,形成所述处于拉伸状态的弹性复合无纺布,其中:所述表面层无纺布和底层无纺布的凹入区域分别复合在所述中间层弹性薄膜的漏斗形开孔的顶部和底部所处表面上,且复合位置上下一一相对应;

17.(4)收缩成型工序将所述处于拉伸状态的弹性复合无纺布两侧的多组夹具松开,使所述的弹性复合无纺布的幅宽收缩为未拉伸状态,形成表面层无纺布和底层无纺布上均具有横向排列的多条条带式凸起区域和凹入区域,中间层弹性薄膜上具有漏斗形开孔的弹性复合无纺布,然后切边,收卷。

18.优选的,所述步骤(3)中复合装置由一对光辊组成;表面层无纺布和底层无纺布先分别经定点喷胶装置进行喷胶,然后进入所述复合装置中,经热压复合,与所述处于拉伸状态的具有漏斗形开孔的弹性薄膜在定点喷胶的位置热压位置复合在一起,形成所述处于拉伸状态的弹性复合无纺布。

19.优选的,所述的步骤(3)中定点喷胶装置中相邻喷胶口距离为4mm

‑

30mm。

20.优选的,所述的步骤(3)中定点喷胶装置中相邻喷胶口距离为6mm

‑

24mm。

21.优选的,所述的步骤(3)中复合装置由一对凸辊和光辊组成,所述表面层无纺布和底层无纺布分别进入所述复合装置中,经热压复合,与所述处于拉伸状态的具有漏斗形开孔的弹性薄膜在凸辊热压位置复合在一起,形成所述处于拉伸状态的弹性复合无纺布。

22.优选的,所述的步骤(3)中复合装置的凸辊上具有沿轴向分布的多条连续的或间断的环状凸起。

23.优选的,所述的步骤(3)中复合装置的凸辊上沿轴向分布的相邻环状凸起之间的距离为4mm

‑

30mm。

24.优选的,所述的步骤(3)中复合装置的凸辊上沿轴向分布的环状凸起之间的距离为6mm

‑

24mm。

25.优选的,所述表面层无纺布和底层无纺布在进入由一对凸辊和光辊组成的复合装置之前,分别经定点喷胶装置进行喷胶。

26.优选的,所述定点喷胶装置的相邻喷胶口的距离和凸辊上沿轴向分布的相邻环状凸起之间的距离一致。

27.优选的,所述的步骤(3)中表面层无纺布在进入复合装置之前先进入由一对针辊和凹辊组成的打孔装置进行开孔工序。

28.优选的,所述的步骤(3)中底层无纺布在进入复合装置之前先进入由一对针辊和凹辊组成的打孔装置进行开孔工序。

29.采用上述方案后,本发明的弹性复合无纺布的中间层为具有漏斗形开孔的弹性薄

膜,表面层和底层无纺布具有横向排列的多条条带式凸起区域和凹入区域,具有漏斗形开孔的弹性薄膜弹性适中,使人感觉无束缚感,无压迫感,又无松弛感,有效防止了弹性不佳造成的压迫人体血管和神经引起的疼痛,提高了穿戴舒适性;而开孔的存在大大增加了弹性复合无纺布的透气性能,表面层无纺布和底层无纺布在凸起区域之间形成的连续的条带式透气通道,可以在穿戴时将内部的湿热气通过底层无纺布渗透到底层无纺布与弹性薄膜形成的透气通道空间,湿热气在透气通道中快速在其透气通道空间的长度方向和高度方向迅速扩散,并经弹性薄膜的开孔进入到弹性薄膜与表层无纺布性形成的透气通道空间,然后排出弹性复合无纺布,从而达到快速导热排湿的效果;通过真空开孔装置形成的漏斗形,开孔均匀,开孔边缘整齐,不易产生应力集中,因此大大减少了弹性薄膜在拉伸过程中撕裂的风险;同时,表面层和底层的无纺布在与皮肤相接触时,触感柔软,亲肤透气,不会造成因长时间接触皮肤所造成的的红斑、过敏等症状,并且由于表面层和底层均为无纺布材质,在用于个人护理用品尤其是纸尿裤时,更容易与纸尿裤的主体部分复合,增加其复合强度,防止在使用时发生断裂。

附图说明

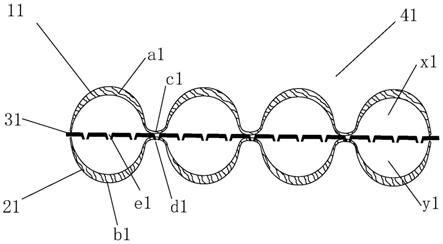

30.图1为本发明实施例1透气弹性复合无纺布的示意图;

31.图2为本发明实施例1透气弹性复合无纺布的剖面图;

32.图3为本发明拉伸装置示意图;

33.图4为本发明实施例1透气弹性复合无纺布的制造示意图;

34.图5为本发明实施例2透气弹性复合无纺布的示意图;

35.图6为本发明实施例2透气弹性复合无纺布的剖面图;

36.图7为本发明实施例2透气弹性复合无纺布的制造示意图;

37.图8为本发明实施例3透气弹性复合无纺布的示意图;

38.图9为本发明实施例3透气弹性复合无纺布的剖面图;

39.图10为本发明实施例3透气弹性复合无纺布的制造示意图。

40.符号说明

41.实施例1:

42.41 弹性无纺布

43.11 表面层无纺布

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21 底层无纺布

44.31 弹性薄膜

45.a1、b1 凸起区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c1、d1 凹入区域

46.e1 漏斗形开孔

47.x1 表面层无纺布11与中间层弹性薄膜31形成的透气通道空间

48.y1 底层无纺布21与中间层弹性薄膜31形成的透气通道空间

49.a1 螺杆挤出机

ꢀꢀꢀꢀꢀ

b1 成型鼓

50.c1 成型网笼

ꢀꢀꢀꢀꢀꢀꢀ

d1 真空吸口

51.e1 横向拉伸装置

ꢀꢀꢀꢀ

f1 夹具

52.g1、g1

’ꢀ

定点喷胶装置

ꢀꢀꢀ

h1 复合装置

53.实施例2:

54.42 弹性无纺布

55.12 表面层无纺布

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22 底层无纺布

56.32 弹性薄膜

57.a2、b2 凸起区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c2、d2 凹入区域

58.e2 漏斗形开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

f2 表面层无纺布上的开孔结构

59.x2 表面层无纺布12与中间层弹性薄膜32形成的透气通道空间

60.y1 底层无纺布22与中间层弹性薄膜32形成的透气通道空间

61.a2 螺杆挤出机

ꢀꢀꢀꢀꢀꢀ

b2 成型鼓

62.c2 成型网笼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d2 真空吸口

63.e2 横向拉伸装置

ꢀꢀꢀꢀꢀꢀ

f2 夹具

64.h2 复合装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

j2 针辊

65.i2 凹辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

k2 复合装置中的凸辊

66.l2 复合装置中的光棍

ꢀꢀꢀꢀ

m2 凸辊上的凸起

67.实施例3:

68.43 弹性无纺布

69.13 表面层无纺布

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23 底层无纺布

70.33 弹性薄膜

71.a3、b3 凸起区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c3、d3 凹入区域

72.e3 漏斗形开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

f3 表面层无纺布上的开孔结构

73.g3 底层无纺布上的开孔结构

74.x3 表面层无纺布13与中间层弹性薄膜33形成的透气通道空间

75.y3 底层无纺布23与中间层弹性薄膜33形成的透气通道空间

76.a3 螺杆挤出机

ꢀꢀꢀꢀꢀꢀ

b3 成型鼓

77.c3 成型网笼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d3 真空吸口

78.e3 横向拉伸装置

ꢀꢀꢀꢀꢀ

f3 夹具

79.g3、g3

’ꢀ

定点喷胶装置

80.h3 复合装置

ꢀꢀꢀꢀꢀꢀꢀ

j3、n3 针辊

81.i3、o3 凹辊

82.k3 复合装置中的凸辊

83.l3 复合装置中的光棍

ꢀꢀꢀꢀ

m3 凸辊上的凸起。

具体实施方式

84.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

85.配合图1和图2所示,本发明揭示了一种透气弹性复合无纺布41,所述的透气弹性复合无纺布41由表面层无纺布11、中间层弹性薄膜31及底层无纺布21构成,表面层无纺布11和底层无纺布上21均具有横向排列的多条条带式凸起区域a1、b1和凹入区域c1、d1,中间层弹性薄膜31上具有漏斗形开孔e1,表面层无纺布11和底层无纺布21的凹入区域c1、d1分别复合在所述中间层弹性薄膜31的漏斗形开孔的顶部和底部所处表面上,且复合位置上下

一一相对应,表面层无纺布11和底层无纺布21在凸起区域a1、b1之间形成条带式透气通道,所述的条带式透气通道包含表面层无纺布11与中间层弹性薄膜31形成的透气通道空间x1和底层无纺布21与中间层弹性薄膜31形成的透气通道空间y1,其中:所述相邻条带式凹入区域的间距为5mm,所述中间层弹性薄膜31上的漏斗形开孔密度为100个/cm2,单个开孔的顶面面积为0.45mm2。

86.配合图3所示,将中间层弹性薄膜31(32,33)进入由位于弹性薄膜两侧的多组夹具f1(f2,f3)组成的横向拉伸装置e1(e2,e3)后,两侧面由多组夹具f1(f2,f3)夹住,横向幅宽逐步增大,由未拉伸状态宽幅l0逐步拉伸,拉伸宽幅l1是原横向未拉伸状幅宽l0的200%

‑

300%,并在拉伸宽幅l1时通过复合装置h1(h2,h3)与表面层无纺布和底层无纺布复合,然后将处于拉伸状态宽幅l1的弹性复合无纺布两侧的多组夹具f1(f2,f3)松开,使所述的弹性复合无纺布的幅宽收缩为未拉伸状态宽幅l0。

87.25%、50%、100%变形时定伸抗拉强度,

88.测试仪器:xlw(ec)智能电子拉力试验机,

89.测试样品:25.4mm

×

150mm弹性复合无纺布5条,

90.测试步骤:将试验机的夹具间距调至50mm,将试样固定在两夹具中间,使其平直不受拉伸。点击“定伸抗拉强度”选项后,试验机上端的夹具将试样以500mm/min的拉伸速度拉伸,记录拉伸变形25%、50%、100%时的抗拉强度值。

91.50%变形时不可恢复形变试验,

92.测试仪器:xlw(ec)智能电子拉力试验机,

93.测试样品:25.4mm

×

150mm弹性复合无纺布5条,

94.测试步骤:将试验机的夹具间距调至50mm,将试样固定在两夹具中间,使其平直不受拉伸。试验机上端的夹具将试样以500mm/min的拉伸速度拉伸,拉伸至试样夹持长度的50%时,保持定力停留1min,并立即以同样的速度返回到零位,停留1min;再以同样的拉伸速度第二次拉伸,拉伸至试样夹持长度的25%时停留1min,然后再以同样的速度返回零位。测量在第二次开始拉伸时,拉力开始启动时的在拉力与位移曲线上的位移值。

95.结果计算和表示:

96.试样在50%变形时不可恢复形变:

[0097][0098]

式中m1——试样夹持的长度,mm;

[0099]

m2——试样在第二次拉力开始启动时的在拉力与位移曲线上的位移值,mm。

[0100]

透气性能,

[0101]

测试仪器:fx3300

‑

iv透气性测试仪,

[0102]

测试样品:10cm

×

10cm弹性复合无纺布5条,

[0103]

测试步骤:将测试样品在环境室温为(23

±

2)℃和相对湿度为(50

±

2)%的实验室中至少放置两个小时。将透气性测试仪上面积为38cm2的上测试头装上夹臂并将高压橡胶

管连接上测试头,将38cm2的下测试头固定在试样直径定值圈内并将高压橡胶管连接下测试头。设置实验条件:单位选择为:m3/m2/min测试压力:125pa。将样品正面平放于下测试头上,按下夹臂开始测试,当正确测试范围指示灯趋于稳定并显示为绿色时即可记下读数。

[0104]

实施例1

[0105]

如图4并配合图1、图2和图3所示,本发明实施例1的透气弹性复合无纺布采用如下制造方法:

[0106]

(1)弹性薄膜开孔工序将热塑性聚氯酯弹性体(tpu)经过螺杆挤出机a1熔融挤出形成弹性流延膜;所述弹性流延膜进入真空开孔装置,所述的真空开孔装置由真空泵(图中未标出),与真空泵相连的成型鼓b1及位于成型鼓外侧的成型网笼c1组成,当弹性薄膜进入在真空开孔装置的真空吸口d1处时,因内外压差的作用,于表面形成多个漏斗形开孔e1,形成具有漏斗形开孔e1的弹性薄膜31,其中:所述漏斗形开孔e1的形状与位于成型鼓b1外侧的成型网笼c1上的孔的形状一致,;

[0107]

(2)弹性薄膜横向拉伸工序所述具有漏斗形开孔e1的弹性薄膜31进入由位于弹性薄膜31两侧的多组夹具f1组成的横向拉伸装置e1后,两侧面由多组夹具f1夹住,横向幅宽逐步增大,由未拉伸状态逐步拉伸到原横向幅宽的200%;

[0108]

(3)复合工序表面层无纺布11和底层无纺布21分别经定点喷胶装置g1、g1’喷胶后,分别从处于拉伸状态的具有漏斗形开孔e1的弹性薄膜31的上面和下面进入由一对光辊组成的复合装置h1中,经热压复合,与所述处于拉伸状态的具有漏斗形开孔e1的弹性薄膜31在定点喷胶的位置复合在一起,形成处于拉伸状态的弹性复合无纺布41,其中:表面层无纺布11和底层无纺布21的凹入区域c1、d1分别复合在所述中间层弹性薄膜31的漏斗形开孔e1的顶部和底部所处表面上,且复合位置上下一一相对应,其中:表面层无纺布11和底层无纺布21可以为热风无纺布、纺粘无纺布、水刺无纺布或熔喷无纺布中的一种或两种,定点喷胶装置g1、g1’中相邻喷胶口的距离为10mm;

[0109]

(4)收缩成型工序将所述处于拉伸状态的弹性复合无纺布41两侧的多组夹具f1松开,使弹性复合无纺布41的幅宽收缩为未拉伸状态,形成表面层无纺布11和底层无纺布31上均具有横向排列的多条条带式凸起区域a1、b1和凹入区域c1、d1,中间层弹性薄膜31上具有漏斗形开孔e1的弹性复合无纺布41,然后切边,收卷。

[0110]

实施例2

[0111]

如图5、图6、图7,配合图3所示,本发明揭示了一种透气弹性复合无纺布42,所述的透气弹性复合无纺布42由表面层无纺布12、中间层弹性薄膜32及底层无纺布22构成,表面层无纺布12和底层无纺布上22均具有横向排列的多条条带式凸起区域a2、b2和凹入区域c2、d2,并且表面层无纺布12还具有开孔结构f2,中间层弹性薄膜32上具有漏斗形开孔e2,表面层无纺布12和底层无纺布22的凹入区域c2、d2分别复合在所述中间层弹性薄膜32的漏斗形开孔e2的顶部和底部所处表面上,且复合位置上下一一相对应,表面层无纺布12和底层无纺布22在凸起区域a2、b2之间形成条带式透气通道,所述的条带式透气通道包含表面层无纺布12与中间层弹性薄膜32形成的透气通道空间x2和底层无纺布22与中间层弹性薄膜32形成的透气通道空间y2,其中:所述相邻条带式凹入区域c2、d2的间距为8mm,且单条条带式凸起区域a2、b2或凹入区域c2、d2是间断的,所述中间层弹性薄膜31上的漏斗形开孔密度为132个/cm2,单个开孔的顶面面积为0.36mm2。

[0112]

本发明实施例2的透气弹性复合无纺布采用如下制造方法:

[0113]

(1)弹性薄膜开孔工序将热塑性聚苯乙烯系弹性体(tpe)经过螺杆挤出机a2熔融挤出形成弹性流延膜;所述弹性流延膜进入真空开孔装置,所述的真空开孔装置由真空泵(图中未标出),与真空泵相连的成型鼓b2及位于成型鼓外侧的成型网笼c2组成,当弹性薄膜进入在真空开孔装置的真空吸口d2处时,因内外压差的作用,于表面形成多个漏斗形开孔e2,形成具有漏斗形开孔e2的弹性薄膜32,其中:所述漏斗形开孔e2的形状与位于成型鼓b2外侧的成型网笼c2上的孔的形状一致;

[0114]

(2)弹性薄膜横向拉伸工序所述具有漏斗形开孔e2的弹性薄膜32进入由位于弹性薄膜32两侧的多组夹具f2组成的横向拉伸装置e2后,两侧面由多组夹具f2夹住,横向幅宽逐步增大,由未拉伸状态逐步拉伸到原横向幅宽的270%;

[0115]

(3)复合工序表面层无纺布12经定一对针辊j2和凹辊i2组成的打孔装置进行开孔后,再与底层无纺布22分别从处于拉伸状态的具有漏斗形开孔e2的弹性薄膜32的上面和下面进入由一对凸辊k2和光辊l2组成的复合装置h2中,其中:凸辊k2上的单条凸起是间断的环状凸起,经热压复合,与所述处于拉伸状态的具有漏斗形开孔e2的弹性薄膜32在凸起热压的位置复合在一起,形成处于拉伸状态的弹性复合无纺布42,其中:表面层无纺布12和底层无纺布22的凹入区域c2、d2分别复合在所述中间层弹性薄膜32的漏斗形开孔e2的顶部和底部所处表面上,且复合位置上下一一相对应,表面层无纺布12和底层无纺布可以为热风无纺布、纺粘无纺布、水刺无纺布或熔喷无纺布中的一种或两种,凸辊k2上相邻环状凸起的距离为20.8mm;

[0116]

(4)收缩成型工序将处于拉伸状态的弹性复合无纺布42两侧的多组夹具f2松开,使弹性复合无纺布42的幅宽收缩为未拉伸状态,形成表面层无纺布12和底层无纺布22上均具有横向排列的多条条带式凸起区域a2、b2和凹入区域c2、d2,且表面层无纺布12上具开孔结构f3,中间层弹性薄膜32上具有漏斗形开孔e2的弹性复合无纺布42,然后切边,收卷。

[0117]

实施例3

[0118]

如图8、图9、图10,配合图3所示,本发明揭示了一种透气弹性复合无纺布43,所述的透气弹性复合无纺布43由表面层无纺布13、中间层弹性薄膜33及底层无纺布23构成,表面层无纺布13和底层无纺布上23均具有横向排列的多条条带式凸起区域a3、b3和凹入区域c3、d3,并且表面层无纺布13和底层无纺布23还具有开孔结构f3、g3,中间层弹性薄膜33上具有漏斗形开孔e3,表面层无纺布13和底层无纺布23的凹入区域c3、d3分别复合在所述中间层弹性薄膜33的漏斗形开孔e3的顶部和底部所处表面上,且复合位置上下一一相对应,表面层无纺布13和底层无纺布23在凸起区域a3、b3之间形成条带式透气通道,所述的条带式透气通道包含表面层无纺布13与中间层弹性薄膜33形成的透气通道空间x3和底层无纺布23与中间层弹性薄膜33形成的透气通道空间y3,其中:所述相邻条带式凹入区域c3、d3的间距为6mm,且单条条带式凸起区域a3、b3或凹入区域c3、d3是间断的,所述中间层弹性薄膜33上的漏斗形开孔密度为50个/cm2,单个开孔的顶面面积为1.5mm2。

[0119]

本发明实施例3的透气弹性复合无纺布采用如下制造方法:

[0120]

(1)弹性薄膜开孔工序将热塑性聚苯乙烯系弹性体(tpe)经过螺杆挤出机a3熔融挤出形成弹性流延膜;所述弹性流延膜进入真空开孔装置,所述的真空开孔装置由真空泵(图中未标出),与真空泵相连的成型鼓b3及位于成型鼓外侧的成型网笼c3组成,当弹性薄

膜进入在真空开孔装置的真空吸口d3处时,因内外压差的作用,于表面形成多个漏斗形开孔e3,形成具有漏斗形开孔e3的弹性薄膜33,其中:所述漏斗形开孔e3的形状与位于成型鼓b3外侧的成型网笼c3上的孔的形状一致;

[0121]

(2)弹性薄膜横向拉伸工序所述具有漏斗形开孔e3的弹性薄膜33进入由位于弹性薄膜33两侧的多组夹具f3组成的横向拉伸装置e3后,两侧面由多组夹具f3夹住,横向幅宽逐步增大,由未拉伸状态逐步拉伸到原横向幅宽的300%;

[0122]

(3)复合工序表面层无纺布13经定一对针辊j3和凹辊13组成的打孔装置进行开孔,底层无纺布22经一对针辊n3和凹辊o3组成的打孔装置进行开孔,然后分别经定点喷胶装置g3,g3’喷胶后,再分别从处于拉伸状态的具有漏斗形开孔e3的弹性薄膜33的上面和下面进入由一对凸辊k3和光辊l3组成的复合装置h3中,其中:凸辊k3上的单条凸起是间断的环状凸起,经热压复合,与所述处于拉伸状态的具有漏斗形开孔e3的弹性薄膜33在凸起热压和定点喷胶的位置复合在一起,形成处于拉伸状态的弹性复合无纺布43,其中:表面层无纺布13和底层无纺布23的凹入区域c3、d3分别复合在所述中间层弹性薄膜33的漏斗形开孔e3的顶部和底部所处表面上,且复合位置上下一一相对应,表面层无纺布13和底层无纺布23可以为热风无纺布、纺粘无纺布、水刺无纺布或熔喷无纺布中的一种或两种,凸辊k3上相邻环状凸起的距离为18mm,相邻定点喷胶口的距离为18mm;

[0123]

(4)收缩成型工序将处于拉伸状态的弹性复合无纺布43两侧的多组夹具f3松开,使弹性复合无纺布43的幅宽收缩为未拉伸状态,形成表面层无纺布13和底层无纺布23上均具有横向排列的多条条带式凸起区域a3、b3和凹入区域c3、d3,且表面层无纺布13和底层无纺布23上均具开孔结构f3,g3,中间层弹性薄膜33上具有漏斗形开孔e3的弹性复合无纺布43,然后切边,收卷。

[0124]

由实施例1和实施例2制造的弹性复合无纺布的性能检测如下:

[0125]

[0126]

由以上数据可以看出,本发明的透气弹性复合无纺布的中间层为具有漏斗形开孔的弹性薄膜,具有漏斗形开孔的弹性薄膜弹性适中,使人感觉无束缚感,无压迫感,又无松弛感,有效防止了弹性不佳造成的压迫人体血管和神经引起的疼痛,提高了穿戴舒适性;表面层无纺布和底层无纺布在凸起区域之间形成的连续的条带式透气通道,可以在穿戴时将内部的湿热气通过底层无纺布渗透到底层无纺布与弹性薄膜形成的透气通道空间,湿热气在透气通道中快速在其透气通道空间的长度方向和高度方向迅速扩散,并经弹性薄膜的开孔进入到弹性薄膜与表层无纺布性形成的透气通道空间,然后排出弹性复合无纺布,从而达到快速导热排湿的效果;实施例2和实施例3中的表层无纺布和底层无纺布也具有开孔结构,更加提升了弹性复合无纺布的透气性能。在弹性复合无纺布制造过程中可以采用定点喷胶复合、凸辊热压复合或两者相结合的方式进行,并且通过改变复合凸辊上环状凸起的位置,可以得到连续的或间断的透气通道的弹性复合无纺布。

[0127]

以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。