1.本发明涉及散热涂料技术领域,具体涉及一种石墨烯散热涂料的制备方法。

背景技术:

2.随着当前电子科技的发展,诸如手机、电脑等设备电子元件在工作时会产生较多热量,为了尽快散热,通常要加装金属散热片,因为金属具有较高的导热系数,常用材料包括铜、铝或铝的合金。但是,金属表面的热辐射系数很低,在没有对流传热的条件下,汇集到金属表面的热量很难散发出去。通过涂层技术改善金属表面的热辐射效率,是提高金属材料散热性能的重要途径,在电子工业迅速发展的今天,散热涂料被广泛关注。

3.大多数涂料的热辐射系数是很高的,也很接近。红外热像仪对于涂料的发射率可设置为0.95,相同材质不同颜色的涂料其发射率非常接近,误差通常不超过测量精度范围。所以,散热涂料的技术挑战,不仅仅集中在如何提高热辐射系数,更重要在于如何降低涂层的热阻,包括降低涂层间的接触热阻及涂层材料自身的热阻。实现涂层热阻小的途径,包括两个方面:提高涂层的导热系数,使用高性能高结构的导热功能体;提高涂层的机械性能,降低涂层厚度,使得涂层在很薄的时候,就能满足附着力好、耐挠曲性好、抗冲击性好、致密性好等性能。

4.石墨烯是由单层碳原子构成的新型二维材料,具有已知材料最高导热率(5300w/mk)、最高力学强度(130gpa,理论杨氏模量1tpa)、高载流子迁移率(2.5*105cm2v

‑1s

‑1)、良好的柔韧性以及较低的密度等特性,被视为最有前景的新型导热材料。散热涂料方面,与传统导热填料不同,涂料组分构成中,石墨烯宏观材料可由单层石墨烯通过分子水平搭接组装,同时继承了石墨烯的高导热和超柔性特质,是突破散热涂料传统碳质导热填料的不二之选。石墨烯在散热涂料中具有明确的适用前景,石墨烯散热涂料体系中,石墨烯材料的分散性及体系的兼容性是不可忽略的重要因素。目前的石墨烯制备工艺及散热涂料技术路线中,石墨烯这种疏水、疏油的材料在体系的稳定分散性容易被忽视,从而致使石墨烯散热涂料在使用中并没有达到所预期的效果。

技术实现要素:

5.针对上述问题,本发明提供了一种石墨烯散热涂料的制备方法,本发明首先通过电弧法加热插层不稳定碳酸铵将石墨片层打开,形成手风琴式的膨胀石墨形态(蠕虫石墨前驱体),然后加入草酸与高铁酸钾的混合水溶液中,在高压均质机的高压工作环境下,使石墨片层带有少量含氧官能团,从而使石墨烯微片保有一定的亲水性,易于分散兼容散热涂料体系。利用改性石墨烯微片分散兼容水性涂料体系,有效提升发热基体涂层的散热效率,改善涂层附着力、耐水性、耐腐蚀性及耐冲击性能。

6.本发明的技术方案是:一种石墨烯散热涂料的制备方法,其特征是,包含以下步骤:

7.(1)蠕虫石墨的前处理

8.将蠕虫石墨加入到碳酸铵水溶液中浸渍1

‑

3h,过滤、干燥,用层压机将蠕虫石墨压成块体,然后进行电弧加热膨化处理10

‑

20min,得到蠕虫石墨处理前驱体;

9.(2)石墨烯微片的制备

10.将蠕虫石墨处理前驱体加入到草酸与高铁酸钾的混合水溶液中,配置成混合物料,搅拌,然后在高压均质设备中进行剪切剥离处理,得到亲水性石墨烯微片;

11.(3)石墨烯散热涂料的制备

12.将步骤(2)制备的亲水性石墨烯微片与散热涂料的其他组分一起搅拌混合均匀后,机械砂磨处理,过滤,得到石墨烯散热涂料。

13.进一步的,所述步骤(3)中石墨烯散热涂料的组分及重量份:石墨烯微片15

‑

30份、导电炭黑1

‑

2份、碳纳米管1

‑

3份、水性聚氨酯分散液40

‑

60份、消泡剂1

‑

2份、分散剂1

‑

3份。当使用钛白粉调配灰黑色散热涂料,其组分及重量份:石墨烯微片15

‑

20份、钛白粉10

‑

15份、碳纳米管1

‑

3份、水性聚氨酯分散液40

‑

55份、消泡剂1

‑

2份、分散剂1

‑

3份。

14.进一步的,所述步骤(3)机械砂磨处理为:搅拌反应釜中搅拌,物料混合均匀后,动力泵导入到砂磨机中,物料通过动力泵进行物料循环,机械砂磨处理1

‑

2h,用325目滤网过滤,得到石墨烯散热涂料。

15.进一步的,所述步骤(2)剪切剥离处理为:机械搅拌,混合物料通过传输泵,泵入高压均质设备中进行物料剪切剥离处理,高压均质机工作压力40

‑

60mpa,工作温度15

‑

35℃,两设备通过动力泵进行物料循环处理,物料处理时间1

‑

2h,开启卸料阀,滤网过滤,洗涤,真空烘干,得到亲水性石墨烯微片。优选的,物料过滤采用1500

‑

5000目滤网,物料真空干燥温度50

‑

70℃。

16.优选的,所述步骤(1)中蠕虫石墨的纯度为≥99%,膨胀倍率500

‑

600ml/g,原料粒径为100

‑

325目,碳酸铵水溶液的固含量为10

‑

25%。

17.优选的,所述步骤(1)中的过滤,滤网选择325

‑

1500目筛网;干燥采用鼓风干燥的方式,干燥温度60

‑

80℃,电弧加热的温度400

‑

600℃。

18.优选的,所述步骤(2)中草酸与高铁酸钾混合水溶液中高铁酸钾含量1

‑

5g/l,草酸含量1

‑

5g/l,配置成的石墨烯微片混合物料中石墨烯微片质量分数为1

‑

3wt%。

19.优选的,所述步骤(3)水性聚氨酯分散液的固含量为30

‑

50wt%,制备得到的石墨烯散热涂料固含量为55

‑

70wt%。所述水性聚氨酯分散液可以是水性丙烯酸树脂、水性环氧树脂、水性聚氨酯、水性有机硅树脂的一种或几种组合形式。

20.优选的,所述步骤(3)分散剂可以为非离子型脂肪酸环氧乙烷的加成物、聚乙二醇型多元醇和聚乙烯亚胺衍生物中的一种或几种的混合,消泡剂可以为水性体系有机硅聚醚硅氧烷、氟改性聚硅氧烷、聚烯烃中的一种或几种的混合。

21.本发明还公开了上述石墨烯散热涂料的涂覆方法,具体为:将金属底材进行除油除锈前期处理,散热涂料用去离子水稀释,施工方式采用空气喷涂,喷涂压力0.3

‑

0.5mpa,施工环境温度15

‑

35℃,相对湿度45

‑

75%rh,涂覆基材送入80℃烘箱快速烘干5min,转移至150℃烘箱30min进行涂层定型,涂层厚度0.5mm。

22.优选的,散热涂料与去离子水稀释比为1∶0.25

‑

0.35,稀释后的散热涂料施工粘度20

‑

45s/15

‑

35℃(nk,2#杯)。

23.本发明开发出一款以石墨烯纳米材料为主要导热填料,以辐射形式散发物体热量

或是加快热量传导的涂料。其中,石墨烯纳微片通过电弧法加热插层不稳定碳酸铵将石墨片层打开,形成手风琴式的膨胀石墨形态(蠕虫石墨前驱体)。高铁酸钾含有feo

42

‑

,其中心原子fe以六价存在,在酸性条件下的标准电极电势分别为e0 feo

42

‑

/fe

3

=2.20v,e0feo

42

‑

/fe(oh)3=0.72v,具有极强的氧化性。草酸与高铁酸钾的混合水溶液的暂稳状态在高压均质机的高压的工作环境下,能迅速反应释放co2、o2,并氧化部分石墨片层使带有少量含氧官能团,石墨烯微片保有一定的亲水性,易于分散兼容散热涂料体系。然后将制得的石墨烯微片与其它原料一起制备的石墨烯散热涂料,其性能指标如下表1所示。

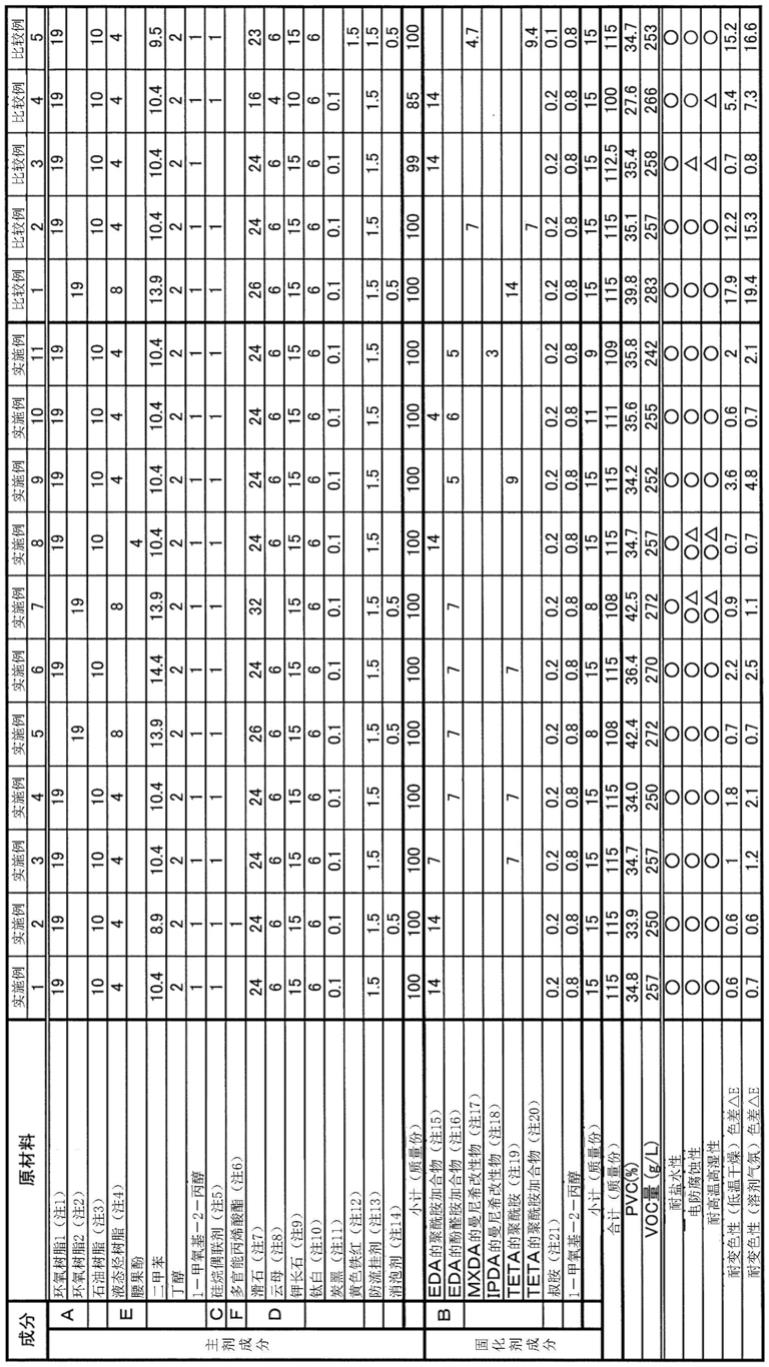

24.表1石墨烯散热涂料检测性能表

25.序号检验项目检验结果检验技术依据1不挥发物含量,%[(150

±

2)℃/1h/约2g]40

‑

55gb/t 1725

‑

20072粘度,mpa

·

s0.14

‑

0.28

×

103gb/t 2794

‑

20133干燥时间(实干),min[(80

±

2)℃/10min]已干gb/t 1728

‑

1979甲法4百格试验,级1

‑

2gb/t 9286

‑

19985膜硬度hbgb/t 6739

‑

20066导热系数,w/mk>3astm e14617耐酸性(浸入10%h2so4溶液中168h)无异常gb/t 9274

‑

1988甲法8耐碱性(浸入10%naoh溶液中168h)无异常gb/t 9274

‑

1988甲法9耐磨性(500g/500r,砂轮型号:cs

‑

10)0.003

‑

0.005gb/t 1768

‑

200610耐热性[(250

±

3)℃/24h]轻微变色gb/t 1735

‑

200911红外反射率(发射波段2

‑

13.5μm)0.91

‑

0.93gjb5023.2

‑

2003

[0026]

本发明的有益效果是:本发明制备的石墨烯散热涂料为水性散热涂料,绿色环保,适用于商业化以及工业化的大规模生产。可直接涂刷在要散热降温或是加快热量传导的物体表面,涂层以>0.91ε的发射率和红外波长波段向大气空间或是物体内在空间自动辐射热量,加快热量交换,降低物体表面及内部温度,提高热量交换率,100℃铁板热源散温效果对照及9w功率led灯工作温度对比表明:涂覆石墨烯散热涂料能够有效降低4

‑

8℃。

附图说明

[0027]

图1是膨胀石墨(蠕虫石墨)前驱体sem图像;

[0028]

图2是石墨烯微片sem图像;

[0029]

图3是石墨烯微片tem图像;

[0030]

图4是石墨烯微片raman图像;

[0031]

图5是涂布石墨烯散热涂料铁板实物图;

[0032]

图6是100℃铁板散热效果对比图;

[0033]

图7是实施例及对比例1

‑

5石墨烯散热涂料涂覆铁板的100℃热源温降图;

[0034]

图8是9w功率的led灯散热效果对比图;

[0035]

图9是实施例及对比例1

‑

5的9w功率的led灯正常工作温降图。

具体实施方式

[0036]

以下是本发明的具体实施例,对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明

的保护范围之内。本实施例使用的碳纳米管为中科时代纳米的tnnf

‑

6型号产品,直径10

‑

20nm,长度5

‑

20um,比表面积大于120m2/g的多壁碳纳米管;导电炭黑为德隆炭黑dl

‑

10型号产品,粒径25nm,吸油值220

±

15ml/g。

[0037]

实施例1:

[0038]

(1)蠕虫石墨的前处理工艺

[0039]

将40份纯度99%,膨胀倍率600ml/g,原料粒径大小100目的蠕虫石墨加入到固含量15%的碳酸铵水溶液中浸渍3h,用325目筛网滤网进行物料过滤,物料80℃温度下鼓风干燥箱干燥,用层压机将蠕虫石墨压成块体,进行电弧加热至600℃,膨化处理20min,得到蠕虫石墨处理前驱体,sem图像如图1所示,石墨烯纳微片通过电弧法加热插层不稳定碳酸铵将石墨片层打开,形成手风琴式的膨胀石墨形态;

[0040]

(2)石墨烯微片的工艺制备

[0041]

取30份处理的蠕虫石墨物料加入到高铁酸钾含量5g/l,草酸含量5g/l的草酸与高铁酸钾混合水溶液中,配置成石墨烯微片质量分数3wt%的混合物料。

[0042]

机械搅拌30min,物料通过物料传输泵,泵入高压均质设备中,压力控制60mpa,工作温度25℃,进行物料剪切剥离处理,两设备通过动力泵进行物料循环处理,物料处理时间2h,开启卸料阀,1500目滤网过滤,洗涤,70℃真空烘干,得到亲水性石墨烯微片;其sem图像、tem图像、raman图像依次如图2

‑

4所示,从图2可以看出:石墨烯微片分离效果好,杂质离子含量极少,从图3可以看出:剥离过程未形成石墨烯片层的缺陷结构,从图4可以看出:石墨烯微片的单层率高,产品品质好。

[0043]

(3)石墨烯散热涂料的工艺制备

[0044]

配方(重量份):石墨烯微片30份、导电炭黑2份、碳纳米管3份、40%含量的水性聚氨酯/丙烯酸树脂(二者质量比1:3)混合分散液60份、聚乙二醇消泡剂2份、聚醚硅氧烷分散剂3份。

[0045]

将上述原料依次加入到搅拌反应釜中,机械搅拌30min,物料混合均匀后,动力泵导入到砂磨机中,物料通过动力泵进行物料循环,机械砂磨处理2h,用325目滤网过滤、得到石墨烯散热涂料,石墨烯散热涂料固含量为64%。

[0046]

(4)石墨烯散热涂料涂覆工艺

[0047]

将铁板进行除油除锈前期处理,散热涂料按照1:0.25比例用去离子水稀释,采用空气喷涂方式进行散热涂料涂覆,喷涂压力0.4mpa,施工环境温度20℃,相对湿度45%rh,涂覆基材送入80℃烘箱快速烘干5min,转移至150℃烘箱干燥30min进行涂层定型,涂层厚度0.5mm,产品图片如图5所示。

[0048]

对比例1:步骤(1)不采用碳酸铵水溶液浸渍

[0049]

步骤(1)蠕虫石墨的前处理工艺:将40份纯度99%,膨胀倍率600ml/g,原料粒径大小100目的蠕虫石墨,用层压机将蠕虫石墨压成块体,进行电弧加热膨化处理20min,得到蠕虫石墨处理前驱体。

[0050]

其余步骤同实施例1。

[0051]

对比例2:步骤(2)不使用草酸与高铁酸钾

[0052]

步骤(2)石墨烯微片的工艺制备:取30份的处理的蠕虫石墨物料加入去离子水,配置成固含量3wt%的石墨烯微片混合物料,机械搅拌30min,物料通过物料传输泵,泵入超高

压均质设备中进行物料剪切剥离处理,两设备通过动力泵进行物料循环处理,物料处理时间2h,开启卸料阀,1500目滤网过滤,洗涤,70℃真空烘干,得到石墨烯微片。

[0053]

其余步骤同实施例1。

[0054]

对比例3:

[0055]

蠕虫石墨未进行步骤(1)的前处理工艺,其余同对比例2。

[0056]

对比例4:

[0057]

不进行步骤(1)、(2)的处理,步骤(3)直接使用未处理的蠕虫石墨配置散热涂料,其余同实施例1。

[0058]

对比例5:步骤(3)不使用碳纳米管

[0059]

步骤(3)的配方(重量份)为:石墨烯微片35份、40%含量的水性聚氨酯/丙烯酸树脂混合分散液60份、消泡剂2份、分散剂3份。其余同实施例1。

[0060]

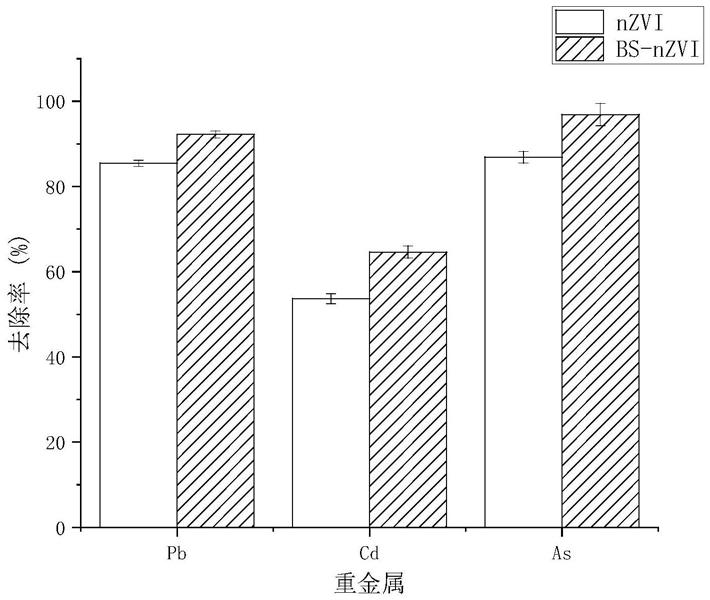

试验例1:100℃铁板散热效果对比

[0061]

实验过程:将50mm

×

50mm的正方形铁板固定到恒温散热测试仪设备的加热源上正中位置,热源为10mm

×

10mm的正方形加热模块,调节设备功率使加热源温度稳定100℃,每各一分钟记录一次铁板贴近热源位置的温度,记录20组温度数据;将该正方形铁板通过实施例1中石墨烯散热涂料涂覆工艺处理后(涂层厚度0.5mm),同样进行上述测试操作,记录20组温度数据,隔点取数编制100℃铁板散热效果对比图6。其中对照铁板以圆点(

●

)表示,石墨烯涂覆铁板用方点(

■

)表示。实验结果如图6所示,石墨烯涂覆铁板平均能够降低6℃的表面温度。

[0062]

另外取正方形铁板5块重复上述测试操作,记录每块铁板20组温度数据并计算每块铁板温度平均值;然后分别通过对比例1

‑

5中石墨烯散热涂料涂覆工艺处理后,同样进行上述测试操作,记录每块涂敷散热涂料的铁板的20组温度数据并计算每块涂敷铁板的温度平均值,进一步计算每块铁板温度平均值与分别涂敷对比例1

‑

5的散热涂料后的温度平均值的差值(实施例1也计算差值),得到图7所示的100℃热源温降图。结果如图7所示,对比例1

‑

5的100℃热源温降,均能满足平均降低5

‑

6℃的表面温度,且实施例1的降温效果明显优于对比例1

‑

5。其中对比例2的效果最差,可能是对比例2的步骤(1)将蠕虫石墨压实后,步骤(2)不采用草酸与高铁酸钾,无法实现蠕虫石墨的膨化及片层的剥离有关。

[0063]

试验例2:9w功率的led灯散热效果对比

[0064]

实验过程:购买欧普照明220v功率9w的led照明灯,正常照明通电3小时,通过温度检测仪跟踪监测3小时中led位置温度的变化曲线;将led照明灯的散热片取出,通过实施例1中石墨烯散热涂料涂覆工艺处理后(涂层厚度0.5mm)组装,正常照明通电3小时,通过温度检测仪跟踪监测3小时中led位置温度的变化曲线。实验结果如图8所示,从图中可以看出石墨烯涂覆led散热片温度同比下降5℃。

[0065]

另外取欧普照明220v功率9w的led照明灯5个重复上述测试操作,通过温度检测仪跟踪监测3小时中led位置温度的变化曲线并计算每个led照明灯温度平均值;然后分别通过对比例1

‑

5中石墨烯散热涂料涂覆工艺处理后,同样进行上述测试操作,通过温度检测仪跟踪监测3小时中led位置温度的变化曲线并计算每个涂敷散热涂料的led照明灯温度平均值,进一步计算每个led照明灯温度平均值与分别涂敷对比例1

‑

5的散热涂料后的温度平均值的差值(实施例1也计算差值),得到led灯工作温降如图9所示,从图9可以看出:核心发热

区温度均能平均降低4.5

‑

5℃,实施例1的温降效果优于对比例2

‑

5。

[0066]

综上,100℃铁板热源散温效果对照及9w功率led灯工作温度对比表明:涂覆石墨烯散热涂料能够有效降温4.5

‑

6.0℃。另外,相比对比例1

‑

4,本发明实施例1采用经步骤(1)、(2)处理的改性石墨烯,通过表面修饰部分含氧官能团,亲水性效果,使石墨烯在物料组分中得到很好的分散,同时亲水基团能够与分散组分中的水性树脂、分散剂体系通过相似相容性原理能够有效结合,有助于减少石墨烯团聚,强化物料体系分散。

[0067]

在本发明另外的实施例中,可以采用水性聚氨酯分散液或者水性丙烯酸树脂分散液代替实施例1的水性聚氨酯/丙烯酸树脂混合分散液,其余同实施例1。

[0068]

在本发明的另外实施例中,可通过添加钛白粉调配灰黑色散热涂料,步骤(3)的配方(重量份)为:石墨烯微片20份、钛白粉10份、导电炭黑2份、纳米碳管3份、40%含量的水性聚氨酯/丙烯酸树脂混合分散液60份、消泡剂2份、分散剂3份。其余同实施例1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。