1.本发明属于铅酸电池拆解技术领域,具体涉及一种废旧铅酸电池自动化拆解线。

背景技术:

2.公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

3.铅酸蓄电池,是指电极由铅及其氧化物构成,电解液为硫酸溶液,主要用于各种汽车、卡车的启动用电池。目前对于废旧铅酸电池的拆解方式主要分为三种,第一种是人工拆除,该方式也是当前全球使用最多的电池拆解方法,该方式的优点是拆除成本较低,缺点是效率一般、对人体伤害极大;第二种是整体破碎法,该方式是发达国家和国内大型电池拆解厂家使用的拆解方式,该方式优点是环保污染小,缺点是成本极高、效率一般;第三种是采用盖体分离的方式,该方式优点是回收纯度高,绿色环保,缺点是模块化少导致效率偏低。

技术实现要素:

4.为此,本发明所要解决的技术问题在于如何提高电池拆解的效率。

5.为解决上述技术问题,本发明提供了一种废旧铅酸电池自动化拆解线,被拆解电池包括电池主体和电池盖,所述电池主体包括电池壳体和设于所述电池壳体内的电池芯,所述电池盖连接于所述电池壳体的开口处,所述废旧铅酸电池自动化拆解线包括电池识别单元、电池搬运单元、电池切割单元以及电池分选单元,

6.所述电池识别单元包括第一输送线和电池型号识别装置,所述第一输送线承接和输送自上游工段送来的电池,所述电池型号识别装置对所述第一输送线的电池进行型号识别后将电池参数发送给所述电池搬运单元和所述电池切割单元;

7.所述电池搬运单元包括第二输送线和翻转搬运机械手,所述第二输送线承接和输送自所述第一输送线送来的电池,所述翻转搬运机械手根据所述电池型号调整其抓取位置后抓取和翻转所述第二输送线上的电池后将电池转移到所述电池切割单元;

8.所述电池切割单元包括装夹装置和切割装置,所述装夹装置根据所述电池型号调节其装夹位置后承接和装夹所述翻转搬运机械手转移来的电池并将解除装夹后的电池主体推到所述电池分选单元上,所述切割装置根据所述电池型号将所述装夹装置上的未切割电池切割分离为电池盖和电池主体,被切掉的所述电池盖在自重作用力掉落到所述电池分选单元上;

9.所述电池分选单元包括第三输送线、电池盖识别装置、侧推装置、第四输送线以及电池主体振动筛,所述第三输送线承接和输送自所述装夹装置上掉落的电池盖和自所述装夹装置上被推离的电池主体,所述电池盖识别装置对所述第三输送线上的电池盖进行识别,所述侧推装置将被识别的电池盖推到所述第四输送线上,所述电池主体振动筛设有电池主体入口、电池壳体出口以及电池芯出口,所述电池主体振动筛的电池主体入口承接自所述第三输送线送来的电池主体并将所述电池主体振动分离为电池壳体和电池芯,所述电

池芯自所述电池芯出口输出,所述电池壳体自所述电池壳体出口是输出;

10.其中,所述第一输送线上电池壳体的开口和所述第二输送线上电池壳体的开口朝上,所述装夹装置上电池壳体的开口朝向所述第三输送线所在的侧方,所述第三输送线上电池壳体的开口与所述装夹装置上电池壳体的开口朝向一致。

11.优选的,所述电池型号识别装置设于所述第一输送线的输出端位置。

12.优选的,所述电池型号识别装置为高精度相机。

13.优选的,所述装夹装置设有电池检测装置,所述电池检测装置用于检测所述装夹装置上有无未切割电池。

14.优选的,所述切割装置为带锯装置。

15.优选的,所述电池盖识别装置为红外线传感器。

16.优选的,所述电池主体振动筛为直线筛或圆筒筛,所述电池主体振动筛包括固定机架、连接于所述固定机架上的减震装置、连接于所述减震装置上且倾斜设置的给料槽、安装于所述固定机架上的电机以及连接所述电机和所述给料槽的传力板,所述电池主体入口设于所述给料槽的上翘端,所述电池壳体出口设于所述给料槽的下垂端,所述电池芯出口设于所述电池主体入口和所述电池壳体出口之间的槽底上。

17.优选的,所述第一输送线、所述第三输送线以及所述第四输送线为链板输送线,所述第二输送线为滚筒输送线。

18.优选的,所述第一输送线的输送方向与所述第二输送线的输送方向一致,所述第一输送线的输出端与所述第二输送线的输入端对接,所述第二输送线的输送方向与所述第三输送线的输送方向垂直,所述电池切割单元设于所述第二输送线的输出端和所述第三输送线的输入端之间,所述装夹装置的推料方向与所述第三输送线的输送方向一致,所述第三输送线的输送方向与所述第四输送线的输送方向垂直,所述侧推装置的推料方向与所述第四输送线的输送方向一致。

19.优选的,所述第一输送线设有用于供电池贴靠其移动的基准边。

20.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

21.1)本发明公开的废旧铅酸电池自动化拆解线,通过将电池预先进行型号识别,基于数据库给相对应的搬运数据、装夹数据和切割数据,准确的实现了电池的切割,提高了电池铅及其氧化物的回收率,采用模块化设计,更加高效的实现了电池的识别、装夹、拆解、震动分离等工作,也去除了人工拆解存在的伤害大,污染高等问题;

22.2)本发明公开的废旧铅酸电池自动化拆解线,电池型号识别装置设于第一输送线的输出端位置,电池型号被识别后即刻进行搬运、装夹、切割,控制逻辑不易紊乱;

23.3)本发明公开的废旧铅酸电池自动化拆解线,装夹装置上设有电池检测装置,可防止无电池情况下切割,造成意外伤害;

24.4)本发明公开的废旧铅酸电池自动化拆解线,第一输送线设有用于供电池贴靠其移动的基准边,电池能够沿着设定的轨迹进行移动。

附图说明

25.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

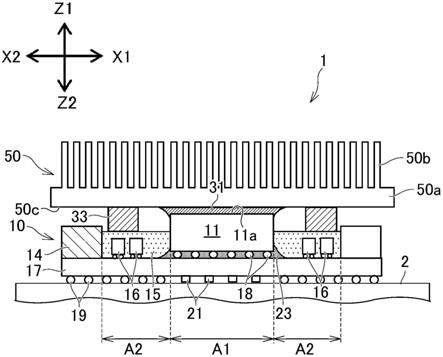

26.图1为本发明公开的废旧铅酸电池自动化拆解线的总体布局图;

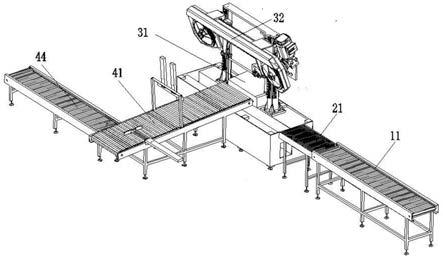

27.图2为本发明公开的废旧铅酸电池自动化拆解线的部分组合示意图;

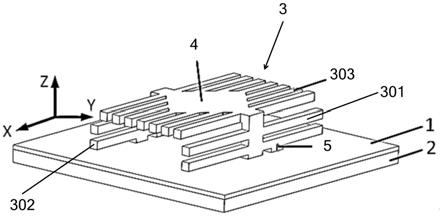

28.图3为本发明公开的电池主体振动筛的结构示意图;

29.图4为本发明公开的废旧铅酸电池的智能拆解辅助系统的组成方框图;

30.图5为本发明公开的废旧铅酸电池的智能拆解辅助方法的流程图。

31.其中,11、第一输送线;12、电池型号识别装置;13、基准边;21、第二输送线;22、翻转搬运机械手;31、装夹装置;32、切割装置;41、第三输送线;42、电池盖识别装置;43、侧推装置;44、第四输送线;45、电池主体振动筛;451、电池主体入口;452、电池壳体出口;453、电池芯出口;454、固定机架;455、减震装置;456、给料槽;457、电机;458、传力;1、图像采集模块;2、图像处理模块;3、尺寸测量模块;4、切割量化模块;5、图像识别模块;6、数据库;7、系统监测模块。

具体实施方式

32.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

33.应该指出,以下详细说明都是示例性的,旨在对本技术提供作为进一步改进说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、部件和/或它们的组合。在本公开中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本公开各部件或元件结构关系而确定的关系词,并非特指本公开中任一部件或元件,不能理解为对本公开的限制。本公开中,术语如“固接”、“相连”、“连接”等应做广义理解,表示可以是固定连接,也可以是一体地连接或可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的相关科研或技术人员,可以根据具体情况确定上述术语在本公开中的具体含义,不能理解为对本公开的限制。

34.以下为用于说明本发明的一较佳实施例,但不用来限制本发明的范围。

35.实施例一

36.参见图1至图3,如其中的图例所示,一种废旧铅酸电池自动化拆解线,被拆解电池包括电池主体和电池盖,电池主体包括电池壳体和设于电池壳体内的电池芯,电池盖连接于电池壳体的开口处,废旧铅酸电池自动化拆解线包括电池识别单元、电池搬运单元、电池切割单元以及电池分选单元,

37.电池识别单元包括第一输送线11和电池型号识别装置12,第一输送线11承接和输送自上游工段送来的电池,电池型号识别装置12对第一输送线11的电池进行型号识别后将电池型号发送给电池搬运单元和电池切割单元;

38.电池搬运单元包括第二输送线21和翻转搬运机械手22,第二输送线21承接和输送自第一输送线11送来的电池,翻转搬运机械手22根据电池型号调整其抓取位置后抓取和翻转第二输送线21上的电池后将电池转移到电池切割单元;

39.电池切割单元包括装夹装置31和切割装置32,装夹装置31根据电池型号调节其装夹位置后承接和装夹翻转搬运机械手22转移来的电池并将解除装夹后的电池主体推到电池分选单元上,切割装置32根据电池型号将装夹装置31上的未切割电池切割分离为电池盖和电池主体,被切掉的电池盖在自重作用力掉落到电池分选单元上;

40.电池分选单元包括第三输送线41、电池盖识别装置42、侧推装置43、第四输送线44以及电池主体振动筛45,第三输送线41承接和输送自装夹装置31上掉落的电池盖和自装夹装置31上被推离的电池主体,电池盖识别装置42对第三输送线41上的电池盖进行识别,侧推装置43将被识别的电池盖推到第四输送线44上,电池主体振动筛45设有电池主体入口451、电池壳体出口452以及电池芯出口453,电池主体振动筛45的电池主体入口451承接自所述第三输送线41送来的电池主体并将电池主体振动分离为电池壳体和电池芯,电池芯自电池芯出口453输出,电池壳体自电池壳体出口452是输出;

41.其中,第一输送线11上电池壳体的开口和第二输送线21上电池壳体的开口朝上,装夹装置31上电池壳体的开口朝向第三输送线41所在的侧方,第三输送线41上电池壳体的开口与装夹装置31上电池壳体的开口朝向一致。

42.本实施例中,电池型号识别装置12设于第一输送线11的输出端位置。

43.本实施例中,电池型号识别装置12为高精度相机。

44.本实施例中,装夹装置31设有电池检测装置(图中未示出),电池检测装置用于检测装夹装置31上有无未切割电池。

45.本实施例中,切割装置32为带锯装置。

46.本实施例中,电池盖识别装置42为红外线传感器。

47.本实施例中,电池主体振动筛45为直线筛或圆筒筛,电池主体振动筛45包括固定机架454、连接于固定机架454上的减震装置455、连接于减震装置455上且倾斜设置的给料槽456、安装于固定机架454上的电机457以及连接电机457和给料槽456的传力板458,电池主体入口451设于给料槽456的上翘端,电池壳体出口452设于给料槽456的下垂端,电池芯出口453设于电池主体入口451和电池壳体出口452之间的槽底上。

48.本实施例中,第一输送线11、第三输送线41以及第四输送线44为链板输送线,第二输送线21为滚筒输送线。

49.本实施例中,第一输送线11的输送方向与第二输送线21的输送方向一致,第一输送线11的输出端与第二输送线21的输入端对接,第二输送线21的输送方向与第三输送线41的输送方向垂直,电池切割单元设于第二输送线21的输出端和第三输送线41的输入端之间,装夹装置的推料方向与第三输送线41的输送方向一致,第三输送线41的输送方向与第四输送线44的输送方向垂直,侧推装置43的推料方向与第四输送线44的输送方向一致。

50.本实施例中,第一输送线11设有用于供电池贴靠其移动的基准边13。

51.上文中,第一输送线、第二输送线、第三输送线以及第四输送线用于完成电池的运输,将电池运送至相应模块完成整条拆解线的运转。电池型号识别装置用于对每个将要拆解的废旧铅酸电池进行识别并将数据库数据传送至电池搬运单元和电池切割单元。电池型号识别装置可以为但不仅限于二维图像识别装置和三维图像识别装置。翻转搬运机械手的,机械臂为标配件改装,主要用于将拍完照的电池反转并转移至电池切割单元上。电池切割机单元用于实现电池的电池主体和电池盖分离。侧推装置a和侧推装置可以采用气缸驱

动,也可以采用液压缸驱动。电池主体振动筛用于实现塑料材质的电池壳体和内部电池材料的分离。

52.下面介绍一种废旧铅酸电池自动化拆解线的拆解过程,包括以下步骤:

53.步骤一、第一输送线将电池首先送至电池型号识别装置处进行电池识别,并将装夹数据传送给翻转搬运机械手,将切割数据传送给装夹装置和切割装置;

54.步骤二、拍完照的电池被传送带传送至第二输送线上,翻转搬运机械手根据接收的数据夹取电池对应部分并将电池转移至装夹装置上,然后重复该动作;

55.步骤三、翻转搬运机械手在装夹装置放入电池离开后,装夹装置将电池夹紧并根据接收的数据移动至切割位置,切割装置下刀实现切割,装夹装置对电池主体接除装夹,侧推装置a将电池推出,装夹装置回到原位,如此重复;

56.步骤四、切割装置切掉的电池盖优先掉落在第三输送线上,电池盖识别装置识别信号后,侧推装置将盖推到第四输送线上,电池主体掉在第三输送线上,电池盖识别装置识别后没有动作,电池主体随第三输送线继续前进;

57.步骤五、第三输送线将电池主体运输至电池主体振动筛,电池主体振动筛振动实现塑料电池壳体和电池芯(内部电极材料)的分离,分离后的电池壳体和电池芯先经过电池芯出口,电池芯自电池芯出口掉出,电池壳体尺寸较大,不会从电池芯出口掉出,会继续运动,直到到达电池壳体出口位置从电池壳体出口位置输出。

58.参见图4和图5,如其中的图例所示,上述废旧铅酸电池自动化拆解线还包括废旧铅酸电池智能拆解辅助系统,包括图像采集模块1、图像处理模块2、尺寸测量模块3、切割量化模块4、图像识别模块5以及数据库6;

59.图像采集模块1用于采集样本电池的图像和待识别电池的图像;

60.图像处理模块2用于对采集到的样本电池的图像和待识别电池图像进行处理;

61.尺寸测量模块3用于测量样本电池的三维尺寸和识别失败电池的三维尺寸;

62.切割量化模块4用于根据样本电池的三维尺寸计算样本电池的最佳切割值并根据样本电池的最佳切割值为样本电池设置分类标签和根据识别失败电池的三维尺寸计算识别失败电池的最佳切割值并根据识别失败电池的最佳切割值为识别失败电池设置分类标签后将识别失败电池的最佳切割值发送至电池切割装置的控制器;

63.图像识别模块5包括识别模型,所述图像识别模块通过处理后的所述样本电池的图像和所述样本电池的分类标签对所述识别模型进行训练和用于对处理后的待识别电池的图像进行分离标签识别后将识别成功电池的分类标签所对应的最佳切割值发送至电池切割装置的控制器;

64.数据库6用于存储每个电池采集到的图像、处理后的图像、测量到的三维尺寸、计算出的最佳切割值以及设置的分类标签。

65.本发明公开的废旧铅酸电池的智能拆解辅助系统及方法,通过废旧铅酸电池最佳切割程度的量化和抗铅酸腐蚀干扰的处理,将电池识别的概念引入到电池拆解过程,从传统的人为经验判断转化为智能决策,弥补了电池拆解过程由于人为因素产生差异性的不足,由于本发明考虑了新品种电池的切割值未量化问题,针对拆解过程中出现的新品种电池进行提示,将其单独拆解并录入到智能拆解辅助系统,从而更能适应废旧铅酸电池更新换代的情况。通过设置图像处理模块,增加电池上表面和传送带背景的反差,减少由于铅酸

[0081][0082][0083]

其中α为控制像素紧密度的参数,而a

i

,b

i

,c

i

,x

i

,y

i

为五维空间中所有像素点的各维度均值;

[0084]

s2中和s6中,切割值量化模块4调用数据库6中极板组上表面的高度范围[m1,m2]和铅质联条与极板组上表面的距离n,采用如下公式计算电池的最佳切割值h:

[0085][0086]

s3中,识别模型根据样本电池的处理后图像进行识别模型的建立;

[0087]

s5中,利用识别模型计算当前电池属于各个电池标签的可能性p

i

,其中i=1,2,...,k,若所有可能性p

i

都小于设定阈值α,则判定当前电池为识别失败电池,否则根据可能性p

i

中的最大值输出相应种类电池的最佳切割值,根据最佳切割值划分电池为k个种类,并对不同种类的电池图像进行标注。

[0088]

本实施例中,s4中,采用滤波算法进行图像处理,所述滤波算法为边缘监测算法或寻找边界算法或轮廓滤波算法。本实施例中,s5中,识别模型为最近邻分类器或支持向量机分类器或卷积神经网络。

[0089]

本实施例中,s5中,可能性为欧式距离或曼哈顿距离或概率。

[0090]

本实施例中,系统监测模块7监测并统计每日电池的拆解总量以及不同种类的占比,从而预测未来废旧铅酸电池的市场走向,及时辅助调整拆解线的工作速度,以及更换老化、磨损和疲劳的机械元件。

[0091]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。