1.本发明涉及智能清扫器技术领域,具体为一种基于扭矩检测的智能清扫器控制系统。

背景技术:

2.带式输送机输送物料的过程中,物料会附着在皮带表面,加速皮带的磨损与毁坏,清扫器的清扫对提高带式输送机的运行效率、可靠性以及减少设备故障和降低维护成本有着举足轻重的作用,清扫器刀片清扫会发生磨损,需要人工对张紧器装置进行操作,调节刀片与皮带之间的贴合压力,但人工操作较为繁琐,需要经常进行维护与调节,造成人工成本的浪费,且压力的控制不准确,无法保证刀片与皮带处于合适的贴合压力,因此,针对上述问题提出一种基于扭矩检测的智能清扫器控制系统。

技术实现要素:

3.本发明的目的在于提供一种基于扭矩检测的智能清扫器控制系统,使清扫器刀片在使用时间歇加压,在刀片磨损后自动使刀片与皮带贴紧,无需人工调节,且根据实际状态对加压间隔调整,保证压力控制的准确性,可以解决上述背景技术中提出的问题。

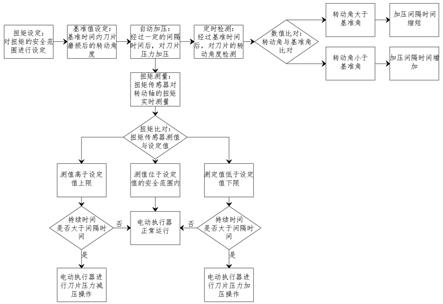

4.为实现上述目的,本发明提供如下技术方案:一种基于扭矩检测的智能清扫器控制系统,包括自动逻辑控制模块、手动逻辑控制模块与报警逻辑控制模块,对多道清扫的带式输送机进行控制,所述自动逻辑控制模块包括以下步骤:步骤一,对清扫器刀片进行安装:将电动执行器安装在带式输送机的机头罩上,将转动轴通过扭矩传感器与电动执行器的输出端连接,将清扫器刀片安装在转动轴的外端面,使清扫器刀片与皮带第一次贴紧,清扫器刀片在带式输送机启动的过程中,通过两组清扫器刀片在皮带上刮动,对带式输送机进行多道清扫;步骤二,通过人机交互界面对基本数值进行设定:扭矩与刀片压力成正比,将刀片压力的安全范围时转动轴的扭矩数值为设定值,记录刀片完全磨损的时间以及电动执行器的偏转角度,并取一基准时间,算出刀片在此基准时间内磨,因磨损导致电动执行器偏转的平均值,将此设定为基准角;步骤三,通过电动执行器带动转动轴对刀片压力进行加压:通过plc控制器设定首次间隔时间与基准时间相同,将电动执行器以间隔时间进行间歇启动,根据正常工作时刀片的磨损程度,将刀片带动并与皮带贴紧,间歇式增加刀片与皮带之间的压力,使刀片始终与带式输送机的皮带接触,保证始终对带式输送机进行多道清扫,在扭矩未超过安全范围内,使刀片被磨损后自动与皮带贴紧,无需人工进行手动调节作业,减少维护成本;步骤四,对转动轴的转动角度进行检测与自动调节:在基准时间内,将当前转动轴的转动角与基准角进行比对,当转动角小于基准角,即刀片的磨损速率未达到带式输送机正常工作时刀片的磨损速率,继续以相同的间隔时间加压,易造成刀片压力过大,对皮带产生损伤,plc控制增加对刀片加压的间隔时间,反之则刀片的磨损速率大于带式输送机正常

工作时刀片的磨损速率,刀片与皮带之间易产生缝隙,造成清扫效果较差,plc减少对刀片加压的间隔时间,避免过度加压,使调节更为快速;步骤五,对转动轴的扭矩进行检测与自动调节:扭矩传感器对转动轴的扭矩进行实时检测,当扭矩测值持续低于设定值下限一个间隔时间后,电动执行器带动转动轴加速转动,增加刀片压力,当扭矩测值持续高于设定值下限一个间隔时间后,电动执行器带动转动轴反向转动,减少刀片压力,扭矩测值位于设定值安全范围内或未持续异常一个间隔时间,则电动执行器正常进行对刀片的间歇加压作业。

5.进一步的,所述手动逻辑控制模块包括以下步骤:步骤一,对清扫器刀片进行安装;步骤二,通过人机交互界面对安全扭矩进行设定;步骤三,点击加压(减压)按钮,对刀片压力进行加压(减压);步骤四,实时扭矩的测值大于设定值,电动执行器自动停止。

6.进一步的,所述报警逻辑控制模块包括以下步骤:步骤一,将清扫刀片与输送机皮带首次贴紧时电动执行器的角度设为零值,进行校零;步骤二,计算电动执行器当前角度与零值的差值为偏转角度;步骤三,对最大偏转角度进行设定,当前偏转角度大于设定角度,进行报警。

7.与现有技术相比,本发明中,对多道清扫的带式输送机进行控制,通过双重刀片对带式输送机的皮带进行加压,使刀片将带式输送机皮带上的物料刮下,对带式输送机的皮带进行多道清扫,将带式输送机皮带表面的残留物料完全去除,避免残留物料粘黏在托辊上,使托辊带动皮带平稳运动,有效防止皮带偏移。

8.与现有技术相比,本发明中,在刀片进行清扫过程中,对刀片间歇式加压,使刀片在磨损后自动与皮带贴紧,无需人工进行作业,减少维护成本,通过电动执行器带动转动轴作业,对刀片与皮带之间的贴合压力进行加压,使刀片被磨损后仍能与皮带贴合,保证对带式输送机皮带始终进行多道清扫,通过在基准时间内当前转动轴发生的转动角与正常作业时转动轴发生的转动角进行比对,得出刀片磨损速率的快慢,根据当前刀片的磨损速率对加压的间隔时间进行调整,避免过度加压,使调节更为快速。

9.与现有技术相比,本发明中,刀片和皮带之间的压力与转动轴的扭矩成正比,扭矩传感器对转动轴扭矩的检测得出刀片压力大小,在刀片压力未处于设定范围内一端时间后,电动执行器对刀片进行加压减压操作,对刀片与皮带之间的压力进行实时监测并进行调整,保证刀片与皮带处于安全的贴合压力,增加刀片调节后的准确性。

附图说明

10.为了更清楚地说明本发明的技术方案,下面将对本发明技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

11.图1为本发明的自动逻辑控制模块示意图。

12.图2为本发明自动逻辑控制模块的转动轴角度调节示意图。

13.图3为本发明自动逻辑控制模块的转动轴扭矩调节示意图。

14.图4为本发明的手动逻辑控制模块示意图。

15.图5为本发明的报警逻辑控制模块示意图。

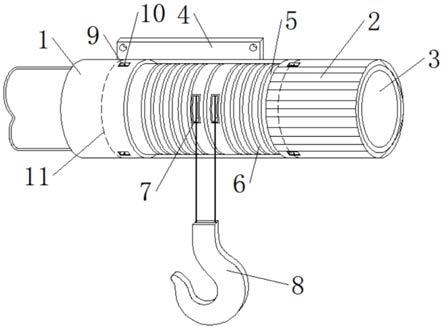

16.图6为多道清扫的带式输送机的结构示意图。

17.图中:1、输送机架;2、机头罩;3、主滚筒;4、皮带;5、电动执行器;6、转动轴;7、清扫器刀片。

具体实施方式

18.下面结合具体实施方式对本发明作进一步的说明,基于本发明中的具体实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他具体实施方式,都属于本发明保护的范围。

19.实施例1请参阅图1,本发明提供了一种基于扭矩检测的智能清扫器控制系统,其包括自动逻辑控制模块、手动逻辑控制模块与报警逻辑控制模块,所述自动逻辑控制模块包括以下步骤:步骤一,对清扫器刀片7进行安装:将电动执行器5安装在带式输送机输送机架1左端的机头罩2上,将转动轴6通过扭矩传感器与电动执行器5的输出端连接,使扭转传感器可以对转动轴6的扭矩进行实时检测,将清扫器刀片7安装在转动轴6的外端面,使清扫器刀片7与皮带4第一次贴紧,在带式输送机启动的过程中,主滚筒3带动皮带4循环运动,通过两组清扫器刀片7在皮带4上刮动,对带式输送机进行多道清扫;步骤二,通过人机交互界面对基本数值进行设定:扭矩与清扫器刀片7所受的刀片压力成正比,通过对扭矩的检测,进而将刀片压力反馈到plc,刀片压力会在一定范围内对皮带4产生良好的清扫效果,将刀片压力在此范围时转动轴6的扭矩数值为设定值,清扫器刀片7在正常使用时会发生磨损,刀片磨损后,电动执行器5带动转动轴6转动,使清扫器刀片7始终与皮带4贴合,记录清扫器刀片7完全磨损的时间以及电动执行器5的偏转角度,并取一基准时间,算出清扫器刀片7在此基准时间内磨因磨损导致电动执行器5偏转的平均值,将此设定为基准角;步骤三,通过电动执行器5带动转动轴6对刀片压力进行加压:通过plc控制器设定首次间隔时间与基准时间相同,电动执行器5以间隔时间进行间歇启动,将转动轴6带动,使清扫器刀片7与皮带贴紧,在扭矩未超过安全范围内,间歇式增加清扫器刀片7与皮带4之间的压力,使清扫器刀片7始终与带式输送机的皮带4接触,保证始终对带式输送机进行多道清扫,在扭矩未超过安全范围内,使清扫器刀片7被磨损后自动与皮带4贴紧,无需人工进行手动调节作业,减少维护成本;步骤四,对转动轴6的转动角度进行检测与自动调节:将当前转动轴6的转动角与基准角进行比对,当转动角小于基准角,即清扫器刀片7在间隔时间的磨损速率未达到带式输送机正常工作时清扫器刀片7的磨损速率,继续维持间隔时间加压会导致刀片压力过大,增加对刀片加压的间隔时间,在对刀片加压后,避免过度加压,反之减少对刀片加压的间隔时间;步骤五,对转动轴6的扭矩进行检测与自动调节:扭矩传感器对转动轴6的扭矩进

行实时检测,当扭矩测值持续低于设定值下限一个间隔时间后,即清扫器刀片7磨损速率较大,清扫器刀片7的自动加压无法使清扫器刀片7与皮带4贴紧,电动执行器5带动转动轴6加速转动,增加刀片压力,当扭矩测值持续高于设定值下限一个间隔时间后,即清扫器刀片7的磨损速率较小,清扫器刀片7的自动加压对清扫器刀片7进行过度加压,电动执行器5带动转动轴6反向转动,减少刀片压力,扭矩测值位于设定值安全范围内或未持续异常一个间隔时间,则电动执行器5正常进行对清扫器刀片7的间歇加压作业。

20.通过采用上述技术方案:本发明中,对多道清扫的带式输送机进行控制,通过双重清扫器刀片7对带式输送机的皮带4进行加压,使清扫器刀片7将带式输送机皮带4上的物料刮下,对带式输送机的皮带4进行多道清扫,将带式输送机皮带4表面的残留物料完全去除,避免残留物料粘黏在托辊上,使托辊带动皮带平稳运动,有效防止皮带4偏移;本发明中,在清扫器刀片7进行清扫过程中,对清扫器刀片7间歇式加压,使清扫器刀片7在磨损后自动与皮带4贴紧,无需人工进行作业,减少维护成本,通过电动执行器5带动转动轴6作业,对清扫器刀片7与皮带4之间的贴合压力进行加压,使清扫器刀片7被磨损后仍能与皮带4贴合,保证对带式输送机皮带4始终进行多道清扫,通过在基准时间内当前转动轴发生的转动角与正常作业时转动轴发生的转动角进行比对,得出清扫器刀片7磨损速率的快慢,根据当前清扫器刀片7的磨损速率对加压的间隔时间进行调整,避免过度加压,使调节更为快速;本发明中,清扫器刀片7和皮带4之间的压力与转动轴6的扭矩成正比,扭矩传感器对转动轴6扭矩的检测得出刀片压力大小,在刀片压力未处于设定范围内一端时间后,电动执行器5对清扫器刀片7进行加压减压操作,对清扫器刀片7与皮带4之间的压力进行实时监测并进行调整,保证清扫器刀片7与皮带4处于安全的贴合压力,增加清扫器刀片7调节后的准确性。

21.实施例2请参阅图2,本发明提供了一种基于扭矩检测的智能清扫器控制系统,其包括自动逻辑控制模块、手动逻辑控制模块与报警逻辑控制模块。

22.具体的,所述手动逻辑控制模块包括以下步骤:步骤一,对清扫器刀片进行安装:将电动执行器安装在带式输送机的机头罩上,将转动轴通过扭矩传感器与电动执行器的输出端连接,使扭转传感器可以对转动轴的扭矩进行实时检测,将清扫器刀片安装在转动轴的外端面,使清扫器刀片与皮带第一次贴紧,清扫器刀片在带式输送机启动的过程中,通过两组清扫器刀片在皮带上刮动,对带式输送机进行多道清扫;步骤二,通过人机交互界面对安全扭矩进行设定:扭矩与刀片压力成正比,通过对扭矩的检测,进而将刀片压力反馈到plc,刀片与皮带贴合时刀片压力具有一定的安全范围,使刀片不会对皮带过度压紧或接触不实,将刀片对皮带进行清扫的最佳压力范围进行记录,并使其转换为转动轴扭矩,将此转动轴扭矩范围设定为安全扭矩。

23.步骤三,点击加压(减压)按钮,对刀片压力进行加压(减压):在人机交互的控制界面,点击加压(减压)按钮,使电动执行器带动转动轴转动,对刀片的位置进行改变,使刀片压力进行加压(减压);步骤四,实时扭矩的测值大于设定值,电动执行器自动停止:扭矩传感器对转动轴的扭矩进行实时测量,当测量的扭矩高于设定范围后,刀片与皮带之间的压力较大,继续加压会造成皮带的损伤,电动执行器自动停止。

24.通过采用上述技术方案:本发明中,通过加压(减压)按钮即实现刀片的加压减压操作,在特定情况下对刀片压力进行调整,方便对刀片的更换,且避免因刀片压力过大导致皮带的损伤,增加使用寿命。

25.实施例3请参阅图5,本发明提供了一种基于扭矩检测的智能清扫器控制系统,其包括自动逻辑控制模块、手动逻辑控制模块与报警逻辑控制模块。

26.具体的,所述报警逻辑控制模块包括以下步骤:步骤一,将清扫刀片与输送机皮带首次贴紧时电动执行器的角度设为零值,进行校零:将电动执行器安装在带式输送机的机头罩上,将转动轴通过扭矩传感器与电动执行器的输出端连接,将清扫器刀片安装在转动轴的外端面,使清扫器刀片与皮带第一次贴紧,记录此时电动执行器的角度,并将其设为零值,进行校零;步骤二,计算电动执行器当前角度与零值的差值为偏转角度:作业时刀片发生磨损,电动执行器会发生一定的转动角度,带动转动轴与刀片发生偏转,对电动执行器启动后的当前角度进行记录,并将其与零值进行比对,使当前转动角度对零值做减法,当前转动角度与零值的差值即为偏转角度;步骤三,对最大偏转角度进行设定,当前偏转角度大于设定角度,进行报警:对正常作业时刀片发生磨损后,电动执行器会发生的转动角度,保证刀片与皮带贴合,当刀片磨损完后,需要将刀片更换,对正常作业时刀片首次与皮带贴紧时电动执行器的转动角度以及刀片磨损完全后电动执行器的转动角度进行记录,二者的差值设定为电动执行器的最大偏转角度,将当前作业的电动执行器的偏转角度与最大偏转角度进行对比,当前转动角度大于或等于最大偏转角度后,进行报警。

27.通过采用上述技术方案:本发明中,当刀片完全磨损后,当前作业的电动执行器的偏转角度会等于最大偏转角度,此时进行报警,方便对刀片的更换周期进行提升,避免完全磨损后的刀片继续使用,使刀片不会因过度使用对皮带造成损伤。

28.以上所述仅的仅为本发明优选的具体实施方式,但本发明的保护范围并不局限于此,对于本技术领域的普通技术人员来说,在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。