1.本发明涉及一种苯乙酸合成中使用的催化剂,特别是涉及一种苯乙酸可循环合成催化剂。

背景技术:

2.苯乙酸是重要的医药、香料等精细化学品中间体,属于精细化工范畴。在医药方面苯乙酸主要用生产青霉素,还用于制备镇静抗郁药阿米替林,和癫痫药苯巴比妥等。在工业方面,苯乙酸常用于制备高性能工程塑料固化剂、荧光增白剂、燃料和感光材料显示剂等。此外在香料方面苯乙酸是我国规定允许使用的食用香料,主要用于食品、洗涤剂、清洁剂、化妆品、烟草、饮料生产。

3.苯乙酸的合成方法多达几十种,有些方法因为主要原料本身就比苯乙酸产品价格高或接近,没有太大实际意义,如苯乙酮法、苯甲醇法、苯乙酸乙酯水解法、苯甲醛法、三氯乙苯水解法等。工业上采用或有工业价值的生产工艺主要有:苯乙腈水解法、co羰基化法、苯

‑

醋酐法、乙苯氧化法、苄基钠法、苯

‑

甲醛羰基化法、苯乙酰胺水解法(维尔格罗德法)、氯苄

‑

co2电解法等八种方法,真正实现工业化的主要有苯乙腈水解法和co羰基化法。

4.2000年以后,我国苯乙酸生产厂家有数十家,多数采用苯乙腈水解法,其中泰兴市德源精细化工厂、济宁中银电化有限公司、黑龙江绥化市化工厂、石家庄化工厂等采用羰基化法工艺路线。苯乙腈水解法工艺技术落后,生产成本高,“三废”污染严重,产品质量差,存在有毒氰化物而影响下游产品的使用,早已被发达国家淘汰。为替代苯乙腈水解法,国内一些企业模仿国外技术,成功开发羰基化法工艺路线。但是传统羰基化法必须添加助催化剂(如四氧化三铁等)和相转移催化剂(如季铵盐等),催化金属在每批次反应后必须重新制备,造成生产设备多、工艺路线长、装置规模小,随着苯乙腈水解法原料成本降低、装置规模扩大,羰基化法在苯乙腈水解法的竞争中,逐步丧失成本优势,最终黯然出局。随着国内仅存的几套羰基化法工业装置相继关停或转产,在苯乙酸行业,已是苯乙腈水解法一统天下的格局。由于少数企业原料上的垄断优势,苯乙腈水解法渐渐形成寡头垄断,但是严重的三废污染,依然难以治理,产品的品质和使用领域受到限制。

5.国外德国、日本和意大利等国采用了羰基化法工业化生产苯乙酸产品。在上世纪九十末期,国内多家科研机构对羰基化法工艺进行了研究,并陆续建设了多套氯苄羰基化法工业装置。该法关键在于催化剂的选择和回收,国内主要采用的催化剂为羰基钴,由于钴类催化剂诸多的缺点,如:催化剂回收困难、催化剂易中毒失活、生产成本过高等,国内羰基化法工艺技术生产苯乙酸工序现都已关停或转产。

技术实现要素:

6.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种苯乙酸可循环合成催化剂,可在苯乙酸合成实验中,实现催化剂循环使用。

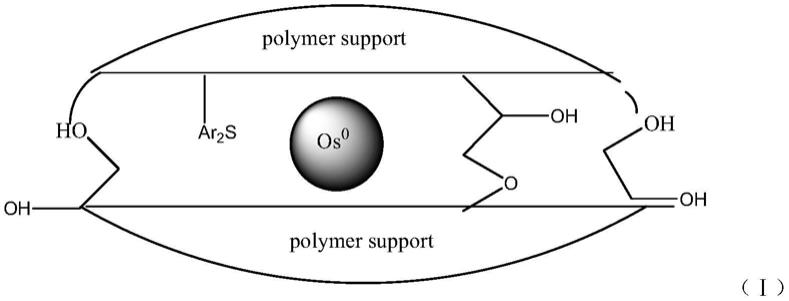

7.为实现上述目的,本发明提供了一种苯乙酸可循环合成催化剂,该化学式结构为:

[0008][0009]

本方案还提供一种苯乙酸可循环合成催化剂的制备方法,包括如下步骤:

[0010]

(1)共聚物(ⅱ)和os(sph3)4在thf中混合,然后加入己烷,得到混合物凝聚,其中,反应体积比为:共聚物(ⅱ):os(sph3)4:thf:己烷=10:1:3:4。

[0011]

反应比例:共聚物(ⅱ):os(sph3)4:thf:己烷10:1:3:4

[0012][0013]

其中,x为70~75,y为6,z为3~5,w为16~18;

[0014]

(2)将所述混合物过滤,用4倍摩尔数共聚物(ⅱ)的浓度99.5%正己烷冲洗过滤物,将过滤物进行干燥。

[0015]

(3)所述过滤物在120

°

、无溶剂状态下交联2小时。

[0016]

(4)再过滤,过滤物使用2倍摩尔数共聚物(ⅱ)的99.5%thf冲洗,然后干燥。

[0017]

(5)经过步骤(4)处理后的所述过滤物加入1.5倍摩尔数共聚物(ⅱ)的浓度99.5%的hsicl3,在3倍摩尔数共聚物(ⅱ)的浓度99.5%甲苯和2.6倍摩尔数共聚物(ⅱ)的浓度99.5%三乙胺的混合溶剂中反应。

[0018]

(6)再过滤,过滤物使用1.5倍摩尔数共聚物(ⅱ)的浓度99.5%thf冲洗,然后干燥,得到目标产物。

[0019]

进一步,所述x为71。

[0020]

进一步,所述y为8。

[0021]

进一步,所述z为4。

[0022]

进一步,所述w为17。

[0023]

本发明的有益效果是:本发明供了的一种苯乙酸可循环合成催化剂,在苯乙酸的羰基化法合成反应中,通过“水油”分相和沉淀分离后,进行重新制备,由于苯乙酸的羰基化法成反应中的催化剂含有贵重金属元素,可回收利用可以大大的降低成本,并且有利于环保(改为:由于苯乙酸羰基化法成反应中的催化剂含有贵重金属元素,可回收利用,大大的降低了成本,并且有利于环保)。

附图说明

[0024]

图1是本发明一种苯乙酸可循环合成催化剂的化学式。

具体实施方式

[0025]

实施例一

[0026]

如图1所示,本发明提供了一种苯乙酸可循环合成催化剂,该化学式结构为:

[0027][0028]

实施例二

[0029]

本方案还提供一种苯乙酸可循环合成催化剂的制备方法,包括如下步骤:

[0030]

(1)共聚物(ⅱ)和os(sph3)4在thf中混合,然后加入己烷,得到混合物凝聚,其中,反应体积比为:共聚物(ⅱ):os(sph3)4:thf:己烷=10:1:3:4。

[0031]

反应比例:共聚物(ⅱ):os(sph3)4:thf:己烷10:1:3:4

[0032][0033]

其中,x为71,y为8,z为4,w为17。

[0034]

(2)将所述混合物过滤,用4倍摩尔数共聚物(ⅱ)的浓度99.5%正己烷冲洗过滤物,将过滤物进行干燥;

[0035]

(3)所述过滤物在120

°

、无溶剂状态下交联2小时;

[0036]

(4)再过滤,过滤物使用2倍摩尔数共聚物(ⅱ)的99.5%thf冲洗,然后干燥;

[0037]

(5)经过步骤(4)处理后的所述过滤物加入1.5倍摩尔数共聚物(ⅱ)的浓度99.5%的hsicl3,在3倍摩尔数共聚物(ⅱ)的浓度99.5%甲苯和用2.6倍摩尔数共聚物(ⅱ)的浓度99.5%三乙胺的混合溶剂中反应;

[0038]

(6)再过滤,过滤物使用1.5倍摩尔数共聚物(ⅱ)的浓度99.5%thf冲洗,然后干燥,得到目标产物。

[0039]

实施例三

[0040]

与实施例二不同的是,共聚物(ⅱ)的化学式为:

[0041][0042]

其中,x为70,y为6,z为3,w为16。

[0043]

实施例四

[0044]

与实施例二不同的是,共聚物(ⅱ)的化学式为:

[0045][0046]

其中,x为75,y为6,z为5,w为18。

[0047]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。