1.本发明涉及铁矿氧化球团技术领域,特别涉及一种基于图像识别的球团固结程度评价方法。

背景技术:

2.球团矿作为高炉炼铁的重要含铁原料,其多为直径8~16mm的球体。球团矿制备包含了造球、预热焙烧过程,涵盖细粒级矿石、白云石及膨润土等原料的混合,然后在高温条件下进行氧化和焙烧以达到适宜冶炼所需要的化学成分、机械性能及冶金性能。其中,焙烧温度、焙烧时间等技术参数均对球团矿的矿物组成、机械强度及冶金性能有很大的影响。众所周知,球团矿的固结机制主要依赖于固相反应,包含,单组分颗粒之间的扩散形成连接桥(烧结颈),以及多组分系统之间的扩散形成化合物及固溶体。固结温度主要发生在氧化物的熔点温度以下,焙烧过程有少量的液相产生。球团矿生产过程中,由于铁矿石的多样性,为了尽可能优化球团矿的性能,有必要调整焙烧过程技术参数优化球团矿内部晶粒特征,包含晶界形状、晶粒大小尺度及孔隙形态等从而实现球团矿冶金性能及机械性能的整体优化。因此,将球团矿的微观特性与宏观性能统一起来对于改善球团矿的冶金性能及评估磁铁矿粉的焙烧性能具有重要意义。

3.根据文献调研,少有文献提及了球团矿烧结度的定量化表征,文献( h o,bailon a m g,de alves f j,et al.methodology development for determining the sintering degree in iron ore pellet grains through automatic image analysis[c]//proceedings of the 6th international congress on the science and technology ofironmaking

–

icsti,.2012,14.)基于光学显微镜提出一种测量球团烧结度的方法,他们认为这种处理方法能够定量化确定晶体颗粒及颗粒间烧结颈的尺寸。文献(nellros f,thurley m j,jonsson h,et al.automated measurement of sintering degree in optical microscopy through image analysis of particle joins[j].pattern recognition,elsevier,2015,48(11):3451

–

3465.)基于颗粒的连接结构及结合特性,提出基于图像识别的烧结度定量化处理方法,计算了四种不同焙烧温度条件的球团内部颗粒的半径、曲率及密度。文献(kumart k s,simonsson m,viswanathan n n,et al.establishing a novel methodology to correlate the macroscopic and microscopic degree of sintering in magnetite pellets during induration[j].steel research international,2018,89(3):1700366.)基于图像处理方法,采用距离转换定量化确定了球团矿的焙烧程度。

[0004]

所有这些研究为球团矿焙烧程度的定量化分析提供了良好的研究思路。但是在先前的研究中,学者主要通过晶粒的直径及尺寸来表征烧结颈的尺寸。然而,由于球团内部颗粒的小尺寸、形状的不规则性,以及图片分辨率的局限性,这种统计方法往往会对烧结颈及颗粒尺寸的表征造成比较大的误差。更重要的,颗粒的生长行为,例如,焙烧过程中矿粉的长大指数、晶粒的均匀性指数及连晶过程的温度敏感性等性能,尚未形成统一的高温评价

指标。

[0005]

针对上述技术问题,本发明旨在提供一种基于图像识别的球团固结程度评价方法,该方法能够基于图像识别技术实现对球团矿内部颗粒特征参数及固结程度的评价,系统分析球团固结指数、颗粒生长指数和颗粒均匀性指数等高温性能,全面地反应球团矿微观结构与宏观性能之间的关系。该方法操作简便、快捷,考虑因素系统全面,丰富了球团固结程度图像识别评价指标,降低了图像识别技术由分辨率造成的局限性,为以后评价球团焙烧程度,表征烧结颈生长行为和颗粒连晶程度等提供详细标准;为优化球团矿焙烧工艺,改善球团矿强度具有一定的指导意义。

技术实现要素:

[0006]

本发明的目的在于提供一种基于图像识别的球团固结程度评价方法,该方法基于球团矿矿相结构图像,采用分水岭分割、卷积神经网络等智能算法来实现球团内部颗粒的分割和识别,并自动量化获取球团内部颗粒的数量、颗粒边界周长、颗粒面积、颗粒曲率等参数,得到球团矿内部颗粒生长指数、颗粒均匀性指数、颗粒固结指数及颗粒熟化度。该方法可基于图像识别技术精确的描述球团矿在焙烧过程中矿粉颗粒的长大及固结程度,对评价铁矿粉的连晶性能以及优化球团矿的焙烧工艺参数具有十分重要的意义。

[0007]

为解决上述技术问题,本发明的实施例提供如下方案:

[0008]

一种基于图像识别的球团固结程度评价方法,包括以下步骤:

[0009]

步骤一、制备球团;

[0010]

步骤二、采用扫描电子显微镜或者矿相显微镜获取球团图像,对球团的微观结构进行表征;

[0011]

步骤三、对获取的图像进行图像识别,得到图像中颗粒的数量、周长和面积;

[0012]

步骤四、基于图像识别结果提出球团固结评价体系,计算出球团内部颗粒生长指数、颗粒均匀性指数、颗粒固结指数及焙烧熟化度。

[0013]

优选地,所述步骤一中制备球团的过程包括:

[0014]

将预定量的含铁原料在105℃充分烘干,去除体相水;取50g含铁原料与4ml去离子水充分混合,然后取15g充分混合原料在10mpa的压力下压制成高度为10mm、直径为20mm的柱状的球团;

[0015]

将得到的球团在105℃的烘干箱中烘干3h以去除球团内的自由水;

[0016]

将烘干后的球团放置于氧化铝瓷舟中进行氧化焙烧,在流速为3l/min的ar保护气氛条件下预热5min,当样品温度达到850℃时,将气体转换为流速5l/min的压缩空气,并氧化30min;

[0017]

待氧化结束后,将球团转移至另外一个高温炉中进行高温焙烧30min,焙烧过程全程通流速为5l/min的空气;

[0018]

球团焙烧完成后,置于环境温度下冷却;实验过程中,未经焙烧的球团作为实验的空白对照组,每组实验重复三次,并取实验结果的平均值;

[0019]

实验完成后,将样品镶嵌于环氧树脂中,并以水作为润滑剂将样品进行磨平、抛光处理。

[0020]

优选地,所述含铁原料是指能够用于造块的含铁物料,包括铁矿粉、炼钢污泥、含

铁粉尘。

[0021]

优选地,所述氧化焙烧制度能够替换为任意适用于粉末材料致密化的制度。

[0022]

优选地,所述步骤二中,所有图像的获取均在相同的放大倍数下,每个样品固结指标数据的获取均源自于至少10个断面球团矿相结构的图片。

[0023]

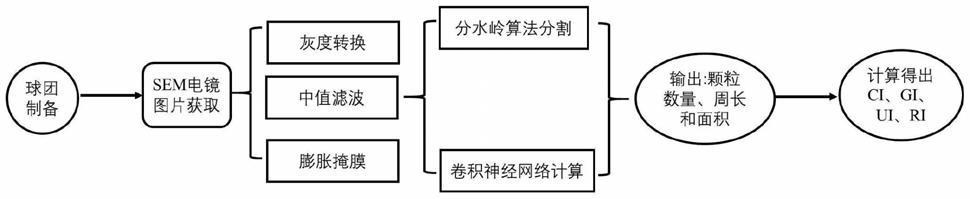

优选地,所述步骤三中,对获取的图像进行图像识别具体包括:

[0024]

对获取的图像进行灰度转换、中值滤波、膨胀掩膜处理;

[0025]

采用分水岭算法分割图像中的颗粒,并利用卷积神经网络进行智能计算;

[0026]

输出图像中颗粒的数量、周长和面积。

[0027]

优选地,所述步骤四中,颗粒固结指数表达式为:

[0028][0029]

式中,ci是球团焙烧后固结指数,spp

oxidized pellet

是球团预热后颗粒总周长,spp

roasted pellet

是焙烧后球团内部颗粒的总周长。

[0030]

优选地,所述步骤四中,颗粒生长指数表达式为:

[0031][0032]

式中,gi是球团焙烧后颗粒生长指数,apa

roasted pellet

是氧化球团颗粒面积,apa

oxidized pellet

是球团颗粒的平均面积。

[0033]

优选地,所述步骤四中,颗粒均匀性指数表达式为:

[0034][0035]

式中,ui是颗粒均匀性指数,表示球团内部颗粒尺寸的均一化程度,a

i

是第i个颗粒的面积,是颗粒的平均面积,n是球团内部颗粒的总数量。

[0036]

优选地,所述步骤四中,焙烧熟化度表达式为:

[0037][0038]

式中,ri是焙烧熟化度,是大于4500μm2的颗粒的面积,a

total

是球团内部颗粒的总面积。

[0039]

本发明实施例提供的技术方案带来的有益效果至少包括:

[0040]

本发明实施例中,提供了一种基于图像识别的球团固结程度评价方法,能够从颗粒尺度上表征球团矿或者其他多孔材料焙烧固结程度。所述方法具有以下优点:首先,该方法评价指标系统全面,提出了颗粒固结指数(ci)、颗粒生长指数(gi)、颗粒均匀性指数(ui)、焙烧熟化度(ri)四个评价球团固结程度的标准,显著提高了微观形貌表征球团固结的科学性;其次,该方法采用深度学习等智能算法来实现球团内部颗粒的分割和识别,并自动量化获取球团内部颗粒的数量、颗粒边界周长、颗粒面积、颗粒曲率等参数,大幅降低了由于图像识别分辨率低、对比度差等原因导致的误差;此外,该方法应用智能算法分割和识别球团内部颗粒,避免了人为操作的误差,保证了评价指标的精度,对于球团等多孔材料焙烧固结程度的评价具有重要意义。

附图说明

[0041]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0042]

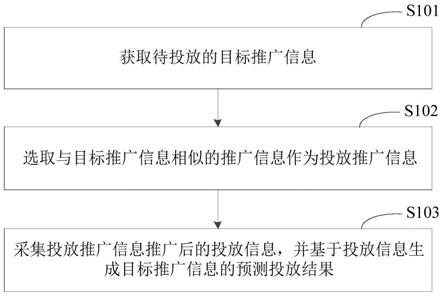

图1是本发明实施例提供的一种基于图像识别的球团固结程度评价方法的流程图;

[0043]

图2a

‑

图2f是本发明实施例中球团sem图像采用智能分割处理颗粒弱连接及分离示意图;

[0044]

图3a

‑

图3l是本发明实施例中球团sem图像采用图像识别处理的结果图。

具体实施方式

[0045]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0046]

本发明的实施例提供了一种基于图像识别的球团固结程度评价方法,如图1所示,所述方法包括以下步骤:

[0047]

步骤一、制备球团,具体过程如下:

[0048]

将预定量的含铁原料在105℃充分烘干,去除体相水;取50g含铁原料与4ml去离子水充分混合,然后取15g充分混合原料在10mpa的压力下压制成高度为10mm、直径为20mm的柱状的球团;

[0049]

将得到的球团在105℃的烘干箱中烘干3h以去除球团内的自由水;

[0050]

将烘干后的球团放置于氧化铝瓷舟中进行氧化焙烧,在流速为3l/min的ar保护气氛条件下预热5min,当样品温度达到850℃时,将气体转换为流速5l/min的压缩空气,并氧化30min;

[0051]

待氧化结束后,将球团转移至另外一个高温炉中进行高温焙烧30min,焙烧过程全程通流速为5l/min的空气;

[0052]

球团焙烧完成后,置于环境温度下冷却;实验过程中,未经焙烧的球团作为实验的空白对照组,每组实验重复三次,并取实验结果的平均值;

[0053]

实验完成后,将样品镶嵌于环氧树脂中,并以水作为润滑剂将样品进行磨平、抛光处理。

[0054]

其中,所述含铁原料是指一切用于造块的含铁物料,可以是铁矿粉、炼钢污泥、含铁粉尘等。所述的氧化焙烧制度可以是任意适用于粉末材料致密化的制度,不局限于球团矿的氧化焙烧。

[0055]

此外,需要说明的是,上述实验参数均为优选参数,不构成对本发明的限制,即本发明实施例对造块工艺、设备、成分配比没有严格限制,适用于所有类型造块或球团。

[0056]

步骤二、采用扫描电子显微镜或者矿相显微镜获取球团图像,对球团的微观结构进行表征。

[0057]

本步骤中,所有图像的获取均在相同的放大倍数下,每个样品固结指标数据的获取均源自于至少10个断面球团矿相结构的图片。

[0058]

步骤三、对获取的图像进行图像识别,得到图像中颗粒的数量、周长和面积。

[0059]

本步骤中,对获取的图像进行图像识别包括以下步骤:

[0060]

对获取的图像进行灰度转换、中值滤波、膨胀掩膜处理;

[0061]

采用分水岭算法分割图像中的颗粒,并利用卷积神经网络进行智能计算;

[0062]

输出图像中颗粒的数量、周长和面积。

[0063]

本发明实施例中图像处理采用智能算法识别,并通过控制前期样品和实验放大倍数,实现球团整体结构的表征,适用于球团、压块或者多孔材料评价固结程度。

[0064]

步骤四、基于图像识别结果提出球团固结评价体系,计算出球团内部颗粒生长指数(gi)、颗粒均匀性指数(ui)、颗粒固结指数(ci)及焙烧熟化度(ri)。

[0065]

具体地,颗粒固结指数表达式为:

[0066][0067]

式中,ci是球团焙烧后固结指数,spp

oxidized pellet

是球团预热后颗粒总周长,spp

roasted pellet

是焙烧后球团内部颗粒的总周长。

[0068]

颗粒生长指数表达式为:

[0069][0070]

式中,gi是球团焙烧后颗粒生长指数,apa

roasted pellet

是氧化球团颗粒面积,apa

oxidized pellet

是球团颗粒的平均面积。

[0071]

颗粒均匀性指数表达式为:

[0072][0073]

式中,ui是颗粒均匀性指数,表示球团内部颗粒尺寸的均一化程度,a

i

是第i个颗粒的面积,是颗粒的平均面积,n是球团内部颗粒的总数量。

[0074]

焙烧熟化度表达式为:

[0075][0076]

式中,ri是焙烧熟化度,是大于4500μm2的颗粒的面积,a

total

是球团内部颗粒的总面积。

[0077]

下面通过两个具体的实施例对本发明方法进行详细阐述。

[0078]

实施例一:tfe含量为71.66%,sio2为0.19%的高铁低硅磁铁矿球团焙烧固结程度评价。

[0079]

取50g高铁低硅磁铁矿矿粉与4ml去离子水充分混合,然后取15g的铁矿粉压制成球团,将压制的球团在105℃的烘干箱中烘干3h去除球团内部的自由水。然后将球团放在氧化铝瓷舟中,在ar(3l/min)保护气氛条件下预热5min。当温度达到850℃时,将气体转换为压缩空气(5l/min)氧化30min,氧化结束后,将球团矿转移至另一个高温炉中高温焙烧30min,焙烧温度分别设置为1200℃、1250℃、1300℃,通过分析处理高铁低硅磁铁矿球团sem图像可得,氧化球团内部颗粒面积主要集中在0~8700μm2之间,颗粒总面积占球团总面

积的63.55%,孔隙率为36.45%;焙烧温度1200℃时,球团内部颗粒尺寸主要集中在1200~5400μm之间,随着焙烧温度提高,颗粒尺寸增加,细颗粒基本消失。基于固结程度评价标准计算可得,随着焙烧温度的升高,spp从37639μm逐渐降低至21007μm,gi由0增加到1.66,ui由0.43降低到0.16,ci从0增加到0.44。

[0080]

实施例二:tfe含量为64.97%,sio2为6.90%的低铁高硅磁铁矿球团焙烧固结程度评价。

[0081]

取50g低铁高硅磁铁矿矿粉与4ml去离子水充分混合,然后取15g的铁矿粉压制成球团,将压制的球团在105℃的烘干箱中烘干3h去除球团内部的自由水。然后将球团放在氧化铝瓷舟中,在ar(3l/min)保护气氛条件下预热5min。当温度达到850℃时,将气体转换为压缩空气(5l/min)氧化30min,氧化结束后,将球团矿转移至另一个高温炉中高温焙烧30min,焙烧温度分别设置为1200℃、1250℃、1300℃,通过分析处理低铁高硅磁铁矿球团sem图像可得,氧化球团内部颗粒面积主要集中在0~8700μm2之间,大部分集中于0~2100μm2之间,颗粒总面积占球团总面积的61.15%;焙烧温度1200℃时,球团内部颗粒尺寸主要集中在0~13500μm之间,随着焙烧温度提高,颗粒尺寸增加,细颗粒基本消失,颗粒间界面消除。基于固结程度评价标准计算可得,随着焙烧温度的升高,spp从42049μm逐渐降低至25629μm,gi由0增加到1.72,ui由0.39降低到0.09,ci从0增加到0.41。

[0082]

具体地,图2a

‑

图2f是本发明实施例中球团sem图像采用智能分割处理颗粒弱连接及分离示意图。其中,图2a是1200℃焙烧条件下球团矿原始sem图像;图2b是二值化处理后图像;图2c是程序处理后图像;图2d是放大图2a后sem图像;图2e是二值化后图像;图2f是颗粒分离及边缘鉴定图像。图3a

‑

图3l是本发明实施例中球团sem图像采用图像识别处理的结果图。其中,图3a

‑

图3c是氧化球团示意图;图3d

‑

图3f是1200℃处理结果图;图3g

‑

图3i是1250℃处理结果图;图3j

‑

图3l)是1300℃处理结果图。

[0083]

综上所述,本发明提供了一种基于图像识别的球团固结程度评价方法,该方法基于球团矿矿相结构图像,采用分水岭分割、卷积神经网络等智能算法来实现球团内部颗粒的分割和识别,并自动量化获取球团内部颗粒的数量、颗粒边界周长、颗粒面积、颗粒曲率等参数,得到球团矿内部颗粒生长指数、颗粒均匀性指数、颗粒固结指数及颗粒熟化度。该方法可基于图像识别技术精确描述球团矿在焙烧过程中矿粉颗粒的长大及固结程度,为评价铁矿粉的连晶性能以及优化球团矿的焙烧工艺参数具有十分重要的意义。

[0084]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。