1.本发明涉及低硫石油焦生产领域,具体涉及一种生产低硫石油焦的方法和系统。

背景技术:

2.石油焦是以原油炼制过程中产生的渣油、重油为原料,经延迟焦化工艺生产得到的副产品。石油焦产品的品质受炼厂加工原油的品种影响很大,原油中的硫和杂质大多数富集到石油焦中。含硫量低于3%的石油焦称为低硫石油焦,主要在炼钢和炼铝工业中用于制作电极;含硫量高于3%石油焦称为高硫焦,是一种可替代动力煤的经济燃料,主要作为水泥、电力和炼钢行业的燃料使用,全球约70%的石油焦为高硫、燃料级石油焦。

3.美国是石油焦主要生产大国,其产量占世界总产量的61%;加拿大的石油焦世界占有率约为8%;南美石油焦主要生产地为巴西、阿根廷、委内瑞拉等国家,产品以电极焦为主,大部分供应美国市场;欧洲的石油焦基本自给自足;亚洲(不包括中国大陆)石油焦产量占世界总量的6%,主要产地是科威特、印尼、日本等国家。在世界上大多数国家,高含硫的石油焦还是主要用作发电厂燃料。优质低含硫的石油焦在炼钢、炼铝和炭素行业得到广泛应用,使低硫石油焦的价值大幅增加。

4.随着全世界范围内对大气污染防治的力度增强,各国对高硫焦的进口、燃用和销售都提出了更多的禁令或限制。随着我国进口原油特别是高硫原油的增加,高硫石油焦产量随之增加。

5.然而,由于环保压力空前加大,高硫石油焦作为高污染产品使用明显受限,而燃料行业的刚性需求将转向优质石油焦或替代燃料。下游行业对低硫石油焦的需要将大幅增加,高硫石油焦的需求将萎缩,预计将形成低硫石油焦资源紧张、高硫石油焦产能过剩的局面。

6.对焦化装置原料进行前处理,降低其硫含量,是降低石油焦硫含量的最有效途径。降低焦化装置原料硫含量,主要有临氢和非临氢两种方式。

7.auterra公司的开发的flex ds工艺是一种非临氢氧化脱硫技术。于2011年1月进行了中型试验,试验装置加工能力为20升/天。以典型油砂沥青为原料,硫含量4.8%,总金属1200ppm,经过此工艺处理后,硫含量降低至0.8%,总金属含量降低到500ppm。

8.cn103059997a公开了一种渣油加氢处理和延迟焦化组合工艺方法。该方法中,渣油加氢处理采用沸腾床加氢处理工艺,包括:渣油原料经沸腾床加氢处理后的液相产物不经分馏,直接进入焦化分馏塔,与焦化生成的油气逆流接触,淋洗高温油气中携带的焦粉,并将加氢生成的轻组分与焦化生成的轻组分一同出装置,蜡油以上馏分循环回延迟焦化装置。该技术采用沸腾床渣油加氢与延迟焦化组合,由于沸腾床渣油加氢装置在国内工业应用极少,限制该工艺的广泛应用。

9.cn103102986a公开了一种渣油加氢处理延迟焦化组合工艺方法,是将渣油、焦化蜡油和氢气一起混合,在催化剂存在的条件下进入加氢处理装置反应,分离加氢后的反应产物,其中加氢后的渣油和分离出的减压瓦斯油混合在一起或与其它常规原料一起进入延

迟焦化装置,分离焦化产物,其中焦化瓦斯油全部循环至渣油加氢装置。

10.wo2012163097a1公开了一种重质油加工的组合工艺,该组合工艺包括:对重质油原料溶剂脱沥青处理和脱油沥青相与分散剂混合后进入热裂化反应器进行热裂化处理的过程,脱沥青油与热裂化反应产物中分离出的热裂化油混合即得到改质油;且热裂化反应产物中分离出的溶剂和重蜡油分别返回溶剂脱沥青过程循环使用和作为混合进料脱除沥青质。

11.固定床渣油加氢与延迟焦化组合是生产低硫石油焦可行的技术路线,通过固定床渣油加氢来降低延迟焦化原料的硫含量,从而使延迟焦化可以生产出低硫石油焦。

12.但是固定床渣油加氢需要在高温高压条件下进行,需要消耗大量的氢气,加工成本高。与此同时,与传统的渣油加氢生产催化裂化原料(通常要求残炭值≯6%)不同,延迟焦化原料理想的残炭值要求≮15%否则容易造成焦炭塔冲塔。这就要求固定床渣油加氢工艺生产延迟焦化原料时要实现选择性脱硫,即在脱硫率达到要求的同时,尽量降低残炭加氢转化率,降低氢气消耗,从而有效降低加氢过程的成本。

13.并且,目前低硫石油焦的市场价格较低,渣油加氢的加工成本高。采用渣油加氢与延迟焦化组合生产低硫石油焦,虽然从技术上看是可行的,但从经济上看,却很不合算。

技术实现要素:

14.本发明的目的是为了提高渣油加氢的脱硫选择性,在生产低硫石油焦同时生产丙烯,降低低硫石油焦的生产成本。

15.具体地,本发明在生产低硫石油焦的同时,获得了高价值的丙烯;与减渣原料全部生产石油焦相比,由丙烯的高价值拉高了石油焦的价值,相对降低了石油焦的生产成本。

16.为了实现上述目的,本发明的第一方面提供一种生产低硫石油焦的方法,该方法包括:

17.(1)将渣油原料引入至渣油加氢装置中进行加氢脱硫反应,得到加氢石脑油、加氢柴油、加氢蜡油和加氢减渣;

18.(2a)将所述加氢蜡油和一部分所述加氢减渣引入至催化裂解装置中进行催化裂解反应,得到催化裂解汽油、催化裂解柴油、催化裂解蜡油和油浆、含有丙烯的液化石油气(lpg);

19.(2b)将剩余部分所述加氢减渣引入至延迟焦化装置中进行焦化反应,得到焦化蜡油、低硫石油焦;

20.(3)将步骤(2a)中所得至少部分催化裂解蜡油和油浆以及步骤(2b)中所得至少部分焦化蜡油循环回所述渣油加氢装置中进行所述加氢脱硫反应。

21.本发明的第二方面提供一种生产低硫石油焦的系统,该系统中含有:

22.渣油加氢装置;

23.催化裂解装置;和

24.延迟焦化装置;

25.所述渣油加氢装置与所述催化裂解装置通过管线保持连通,使得由所述渣油加氢装置中获得的加氢蜡油和一部分加氢减渣能够进入所述催化裂解装置中;

26.所述渣油加氢装置与所述延迟焦化装置通过管线保持连通,使得由所述渣油加氢

装置中获得的剩余部分加氢减渣能够进入所述延迟焦化装置中;

27.所述催化裂解装置和所述延迟焦化装置分别与所述渣油加氢装置通过管线保持连通,使得由所述催化裂解装置中获得的至少部分催化裂解蜡油和油浆能够循环回所述渣油加氢装置中,以及使得由所述延迟焦化装置中获得的至少部分焦化蜡油能够循环回所述渣油加氢装置中。

28.本发明通过渣油加氢、催化裂解和延迟焦化工艺组合,能够低成本地生产低硫石油焦,同时生产丙烯。

附图说明

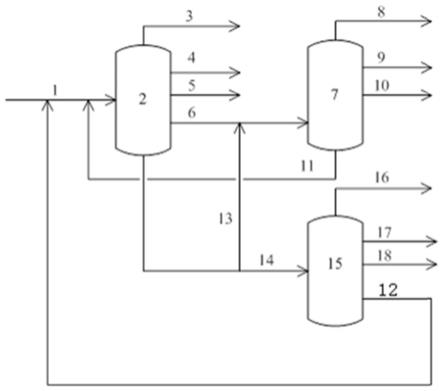

29.图1是本发明的一种优选实施方式的生产低硫石油焦的工艺流程图。

30.附图标记说明

31.1、渣油原料

32.2、渣油加氢装置

33.3、第一气体

34.4、加氢石脑油

35.5、加氢柴油

36.7、催化裂解装置

37.8、第二气体

38.9、催化裂解汽油

39.10、催化裂解柴油

40.12、焦化蜡油

41.15、延迟焦化装置

42.16、第三气体

43.17、焦化汽油

44.18、焦化柴油

45.6、11、13、14、均为管线

具体实施方式

46.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

47.在没有特别说明的情况下,本发明所述的压力为表压。

48.如前所述,本发明的第一方面提供了一种生产低硫石油焦的方法,该方法包括:

49.(1)将渣油原料引入至渣油加氢装置中进行加氢脱硫反应,得到加氢石脑油、加氢柴油、加氢蜡油和加氢减渣;

50.(2a)将所述加氢蜡油和一部分所述加氢减渣引入至催化裂解装置中进行催化裂解反应,得到催化裂解汽油、催化裂解柴油、催化裂解蜡油和油浆、含有丙烯的lpg;

51.(2b)将剩余部分所述加氢减渣引入至延迟焦化装置中进行焦化反应,得到焦化蜡

油、低硫石油焦;

52.(3)将步骤(2a)中所得至少部分催化裂解蜡油和油浆以及步骤(2b)中所得至少部分焦化蜡油循环回所述渣油加氢装置中进行所述加氢脱硫反应。

53.本发明的步骤(1)中,在进行加氢脱硫反应后,获得的反应产物经分离能够得到气体、加氢石脑油、加氢柴油、加氢蜡油和加氢减渣。

54.本发明的步骤(2a)中,在进行催化裂解反应后,获得的反应产物经分离能够得到气体、富含丙烯的lpg、催化裂解汽油和催化裂解柴油及油浆。

55.本发明的步骤(2b)中,在进行焦化反应后,获得的反应产物经分离能够得到气体、焦化汽油、焦化柴油、焦化蜡油和低硫石油焦。

56.优选情况下,在所述催化裂解装置中,控制进入所述催化裂解装置中的加氢减渣的比例,使得由所述加氢蜡油和一部分所述加氢减渣形成的混合进料的残炭值为3.0-4.5重量%。当低于这个区间范围时,增加加氢减渣的进料比例以调整混合进料的残炭值;当高于这个区间范围时,降低加氢减渣的进料比例以调整混合进料的残炭值。

57.更优选地,在所述催化裂解装置中,控制进入所述催化裂解装置中的加氢减渣的比例,使得由所述加氢蜡油和一部分所述加氢减渣形成的混合进料的残炭值为3.5-4.5重量%。

58.优选地,在步骤(1)中,所述加氢脱硫反应在选择性渣油加氢催化剂存在下进行,且所述选择性渣油加氢催化剂的脱硫选择性k高于1.50,k=渣油原料的脱硫率/渣油原料的脱残炭率;更优选地,k高于1.70。本发明所述催化剂的脱硫率表示(渣油原料硫含量-加氢生成油硫含量)/渣油原料硫含量*100;本发明所述催化剂的脱残炭率表示(渣油原料残炭值-加氢生成油残炭值)/渣油原料残炭值*100;前述加氢生成油表示的是步骤(1)中的经过加氢脱硫反应后,分馏之前的液相物流。

59.根据一种优选的具体实施方式,所述选择性渣油加氢催化剂中含有载体和负载在所述载体上的活性金属元素,所述载体选自氧化铝、二氧化硅和无定形硅铝中的至少一种,所述活性金属元素包括第viii族金属元素中的至少两种。

60.优选地,所述第viii族金属元素选自铁元素、钴元素、镍元素中的至少两种;特别优选所述第viii族金属元素为铁元素和镍元素。

61.本发明人通过研究发现,采用常规的以镍-钴-钼为活性金属的加氢脱硫催化剂,硫原子倾向于通过加氢脱硫路径脱除。与之相反,采用以镍-铁为活性金属的加氢脱硫催化剂,更多的硫原子通过直接脱硫路径脱除。因此根据另一种优选的具体实施方式,在所述选择性渣油加氢催化剂中,所述活性金属元素为镍元素和铁元素;所述载体为氧化铝;能够实现更高的脱硫选择性。

62.优选地,在步骤(1)中,在所述选择性渣油加氢催化剂中,所述镍元素以氧化镍计的含量为5.0-20.0重量%,所述铁元素以氧化铁计的含量为0.3-8.0重量%,所述载体的含量为72.0-94.7重量%。

63.本发明的所述渣油加氢装置中还可以含有本领域常规应用的加氢保护催化剂(下文也称保护剂)、脱金属催化剂(下文也称脱金属剂),本发明对加氢保护催化剂的种类没有特别的限定,可以为本领域常规应用的各种加氢保护催化剂。

64.本发明人通过工艺条件考察,发现高硫渣油加氢脱硫反应对反应温度更敏感,而

对反应压力不敏感,提高反应温度有利于加氢脱硫反应的进行。而加氢脱残炭反应则相反,对反应温度不敏感,对反应压力更敏感,提高反应压力有利于残炭加氢转化反应的进行。因此理想的高脱硫选择性反应应该在高温低压条件下进行。优选地,在步骤(1)中,所述加氢脱硫反应的条件包括:反应温度为380℃-430℃,反应压力(即为氢分压)为8.0mpa-19.0mpa。

65.优选地,所述加氢脱硫反应的条件还包括:氢油体积比为400-800:1,体积空速为0.15-0.3h-1

。

66.此外,本发明人还发现,当加氢脱硫催化剂上沉积部分炭时,能够提高加氢脱硫的选择性。这就为渣油加氢装置采用变压操作提供了一种可能。在运转初期,采用较低压力,提高加氢脱硫的选择性,运转中后期,随着催化剂上积炭增加,活性下降,适当提高反应压力,降低催化剂上积炭生成速率,延长装置运转周期。能够在渣油加氢装置达到高脱硫选择性的同时,实现长周期稳定运转。因此,优选地,在步骤(1)中,所述渣油加氢装置中采用变压操作,在反应开始后的至少4000h内,所述渣油加氢装置中的反应压力不高于12.0mpa。

67.优选地,在步骤(1)中,控制所述加氢蜡油和所述加氢减渣的切割点,使得所述加氢减渣的残炭值>15重量%。

68.根据一种优选的实施方式,在步骤(2a)中,所述催化裂解装置中含有提升管反应器,所述提升管反应器中的条件包括:反应温度为500℃-650℃;绝对反应压力为0.15mpa-0.30mpa,剂油体积比为1-100:1,优选剂油体积比为4-30:1,反应时间为0.5s-4s。

69.优选地,所述提升管反应器中的条件还包括:反应区的重时空速为10-180h-1

。

70.优选地,按照物料流动方向,所述提升管反应器中依次包括反应区i和反应区ii,优选所述反应区i的温度比所述反应区ii的温度高;所述反应区i和所述反应区ii的温度为500℃-650℃。优选度,所述反应区i的重时空速比所述反应区ii的重时空速高;所述反应区i和所述反应区ii的重时空速为10-180h-1

。

71.示例性地,在所述催化裂解装置中,预热后的原料进入反应器中与催化裂解催化剂进行反应,反应油气和待生催化剂进入旋风分离器进行气固分离,其中反应油气经进一步分离得到包含低碳烯烃和轻芳烃的产物;待生催化剂经汽提后进入催化剂再生器中烧焦再生,恢复活性的再生催化剂返回反应器中循环使用。

72.本发明对催化裂解催化剂的种类没有特别的限制,可以采用本领域常规催化裂解技术中常用的催化裂解催化剂,本发明的实例中示例性地提供了催化裂解催化剂的具体种类,本领域技术人员不应理解为对本发明的限制。

73.根据另一种优选的实施方式,在步骤(2b)中,所述延迟焦化装置中含有加热炉、焦炭塔和分馏塔,所述延迟焦化装置中的条件包括:加热炉出口温度为425℃-540℃,焦炭塔塔顶出口温度为390-410℃,焦炭塔压力为0.05mpa-0.7mpa,循环比为0.1-1.0。

74.示例性地,本发明所述的延迟焦化装置至少包含一个加热炉、两个焦炭塔和一个分馏塔,生产分焦化和除焦两部分:焦化为连续操作,除焦为间歇操作。

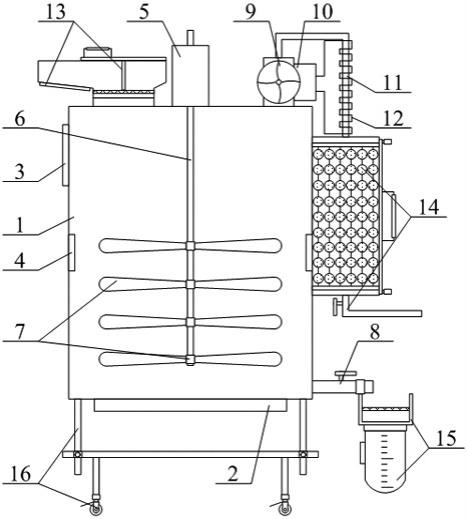

75.优选地,在步骤(1)中,所述渣油原料中的硫含量大于3.0重量%,20℃密度大于0.96g/cm3。

76.优选地,在步骤(1)中,所述渣油加氢装置为固定床加氢装置。

77.优选情况下,在步骤(1)中,所述固定床加氢装置中含有串联连接的2-6个反应器。

78.如前所述,本发明的第二方面提供了一种生产低硫石油焦的系统,该系统中含有:

79.渣油加氢装置;

80.催化裂解装置;和

81.延迟焦化装置;

82.所述渣油加氢装置与所述催化裂解装置通过管线保持连通,使得由所述渣油加氢装置中获得的加氢蜡油和一部分加氢减渣能够进入所述催化裂解装置中;

83.所述渣油加氢装置与所述延迟焦化装置通过管线保持连通,使得由所述渣油加氢装置中获得的剩余部分加氢减渣能够进入所述延迟焦化装置中;

84.所述催化裂解装置和所述延迟焦化装置分别与所述渣油加氢装置通过管线保持连通,使得由所述催化裂解装置中获得的至少部分催化裂解蜡油和油浆能够循环回所述渣油加氢装置中,以及使得由所述延迟焦化装置中获得的至少部分焦化蜡油能够循环回所述渣油加氢装置中。

85.优选情况下,所述延迟焦化装置中含有依次连接的加热炉、焦炭塔和分馏塔,使得进入所述延迟焦化装置中的原料能够依次进入加热炉、焦炭塔和分馏塔;原料油经加热炉加热后进入焦炭塔进行焦化反应,生成油进入分馏塔。

86.优选地,在本发明所述的系统中,所述渣油加氢装置为固定床加氢装置。

87.优选地,在本发明所述的系统中,所述固定床加氢装置中含有串联连接的2-6个反应器。

88.以下结合图1对本发明所述的方法和系统的优选的实施方式进行描述。

89.(1)将渣油原料1引入至渣油加氢装置2中进行加氢脱硫反应,得到第一气体3、加氢石脑油4、加氢柴油5、加氢蜡油和加氢减渣;

90.(2a)将所述加氢蜡油通过管线6和一部分所述加氢减渣通过管线13引入至催化裂解装置7中进行催化裂解反应,得到第二气体8、催化裂解汽油9、催化裂解柴油10、催化裂解蜡油和油浆、含有丙烯的lpg;

91.(2b)将剩余部分所述加氢减渣通过管线14引入至延迟焦化装置15中进行焦化反应,得到第三气体16、焦化汽油17、焦化柴油18、焦化蜡油12、低硫石油焦(从焦炭塔底部出装置);

92.(3)将步骤(2a)中所得至少部分催化裂解蜡油和油浆通过管线11以及步骤(2b)中所得至少部分焦化蜡油通过管线循环回所述渣油加氢装置中进行所述加氢脱硫反应。

93.本发明的优点至少在于:

94.1、本发明结合了渣油加氢、催化裂解和延迟焦化工艺的特点,能够以高硫渣油为原料,低成本地生产出低硫石油焦,同时生产高价值的丙烯。

95.2、本发明中的渣油加氢、催化裂解和延迟焦化工艺均为常规炼油装置,能够利用炼油厂现有装置,重新组合后,低成本地生产出低硫石油焦,不需要新建装置,节省投资。

96.3、本发明的渣油加氢工艺为高脱硫选择性加氢工艺,在实现高脱硫率的同时,能够降低残炭加氢转化率,渐少氢气消耗,从而降低加氢过程的成本。

97.4、本发明的方法能够依据原料性质的差异灵活调节进催化裂解装置加氢减渣的流量,从而能够保证进入催化裂解装置进料的稳定性。

98.以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,

使用的各种原料均为市售品。

99.实例中采用的渣油原料a、b和c,性质见表1。

100.催化裂解装置中所使用的催化裂化催化剂由中石化催化剂分公司齐鲁催化剂厂生产,商品牌号为asc-2。

101.渣油加氢装置催化剂商品牌号分别为rg-30b、rdm-201、rdm-202、rms-30和cat-1,其中rg-30b、rdm-201、rdm-202和rms-30由中国石化催化剂分公司长岭催化剂厂生产,cat-1为实验室根据文献(journal ofcatalysis,285(2012),p1-5)提供的方法制备得到的催化剂。催化剂主要性质见表2。

102.以下表3中的运转4000h-6000h的压力采用匀速升压的方式操作。

103.实施例1

104.以渣油a为原料,采用图1所示的工艺流程进行。渣油加氢装置采用催化剂rg-30b、rdm-201、rdm-202和cat-1,且装填体积比为rg-30b:rdm-201:rdm-202:cat-1=5:15:25:50。

105.渣油原料和来自催化裂解装置及延迟焦化装置的部分产品混合后一起进入渣油加氢装置,在选择性渣油加氢催化剂(表2中称为脱硫剂)的作用下,进行高脱硫选择性加氢反应,脱除硫等杂质,反应产物经分离得到第一气体、加氢石脑油、加氢柴油、加氢蜡油和加氢减渣。

106.加氢蜡油和部分加氢减渣进入催化裂解装置,在催化裂化催化剂的作用下,进行催化裂解反应,反应产物经分离后得到第二气体、富含丙烯的lpg、催化裂解汽油、催化裂解柴油、催化裂解蜡油及油浆。

107.渣油加氢装置的剩余部分加氢减渣进延迟焦化装置,进行焦化反应,反应产物经分离得到第三气体、焦化汽油、焦化柴油、焦化蜡油和低硫石油焦。

108.催化裂解装置中的催化裂解蜡油及油浆和延迟焦化装置中的焦化蜡油循环回渣油加氢装置。

109.渣油加氢装置操作条件、产品收率及主要产品性质见表3。

110.催化裂解装置操作条件、产品收率及主要产品性质见表4。

111.延迟焦化装置操作条件、产品收率及主要产品性质见表5。

112.总产品收率见表6。

113.实施例2

114.以渣油b为原料,采用图1所示的工艺流程进行。渣油加氢装置采用催化剂rg-30b、rdm-201、rdm-202和cat-1,且装填体积比为rg-30b:rdm-201:rdm-202:cat-1=5:15:25:50。

115.具体操作流程见实施例1中的描述。

116.渣油加氢装置操作条件、产品收率及主要产品性质见表3。

117.催化裂解装置操作条件、产品收率及主要产品性质见表4。

118.延迟焦化装置操作条件、产品收率及主要产品性质见表5。

119.总产品收率见表6。

120.实施例3

121.以渣油c为原料,采用图1所示的工艺流程进行。渣油加氢装置采用催化剂rg-30b、

rdm-201、rdm-202和cat-1,且装填体积比为rg-30b:rdm-201:rdm-202:cat-1=5:15:25:50。

122.具体操作流程见实施例1中的描述。

123.渣油加氢装置操作条件、产品收率及主要产品性质见表3。

124.催化裂解装置操作条件、产品收率及主要产品性质见表4。

125.延迟焦化装置操作条件、产品收率及主要产品性质见表5。

126.总产品收率见表6。

127.实施例4

128.以渣油c为原料,采用图1所示的工艺流程进行。渣油加氢装置采用催化剂rg-30b、rdm-201、rdm-202和rms-30,且装填体积比为rg-30b:rdm-201:rdm-202:rms-30=5:15:25:50。

129.具体操作流程见实施例1中的描述。

130.渣油加氢装置操作条件、产品收率及主要产品性质见表3。

131.催化裂解装置操作条件、产品收率及主要产品性质见表4。

132.延迟焦化装置操作条件、产品收率及主要产品性质见表5。

133.总产品收率见表6。

134.表1

135.原料油编号渣油a渣油b渣油c密度(20℃),千克/米3965.0973.6990.5运动粘度(100℃),毫米2/秒260500800残炭,重量%11.213.216.9氮,重量%0.260.330.27硫,重量%3.24.55.3四组分,重量%

ꢀꢀꢀ

饱和烃21.510.68.6芳烃50.152.454.4胶质23.625.423.4沥青质(c7不溶物)4.88.610.6金属含量,ppm

ꢀꢀꢀ

镍794050钒8102150

136.表2

137.催化剂牌号rg-30brdm-201rdm-202cat-1rms-30类别保护剂脱金属剂脱金属剂脱硫剂脱硫剂形状拉西环蝶形挤条蝶形挤条蝶形挤条蝶形挤条活性金属

ꢀꢀꢀꢀꢀ

nio,重量%1.11.01.514.0

--

moo3,重量%5.76.07.7

--

14.2coo,重量%

--------

3.5

feo,重量%

------

3.6

--

载体氧化铝氧化铝氧化铝氧化铝氧化铝

ꢀꢀꢀꢀꢀꢀ

物理性质

ꢀꢀꢀꢀꢀ

比表面积,m2/g≮90≮160≮160≮190≮165孔体积,ml/g≮0.50≮0.65≮0.60≮0.48≮0.45脱硫选择性,k///1.901.55

138.表3

[0139][0140][0141]

表4

[0142][0143]

表5

[0144]

延迟焦化单元实施例1实施例2实施例3实施例4操作条件

ꢀꢀꢀꢀ

加热炉出口温度,℃500500500500焦炭塔压力,mpa0.170.170.170.17焦炭塔顶出口温度,℃400400400400循环比0.30.420.490.45产品收率,%

ꢀꢀꢀꢀ

第三气体5.96.67.47.0焦化汽油12.612.712.712.7焦化柴油26.028.631.129.8焦化蜡油29.823.717.520.6低硫焦25.628.431.329.9合计100.0100.0100.0100.0焦化蜡油性质

ꢀꢀꢀꢀ

硫含量,重量%0.50.50.50.5石油焦性质

ꢀꢀꢀꢀ

硫含量,重量%2.82.92.92.9

[0145]

表6

[0146]

总收率(相对于新鲜渣油进料)/%实施例1实施例2实施例3实施例4气体30.326.722.923.0其中丙烯17.614.411.311.4汽油23.321.018.619.0柴油34.938.542.041.9石油焦11.513.816.516.1

合计100.0100.0100.0100.0

[0147]

表6中的气体表示第一气体、第二气体和第三气体的总和。

[0148]

由表5可见,采用本发明的方法生产出的石油焦中硫含量均可低于3.0重量%的指标要求。

[0149]

由表6可见,采用本发明的方法,蜡油产品全部转化,丙烯产品收率可以达到11%以上(相对于新鲜原料)。

[0150]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。