一种5

‑

羟基色氨酸分离提取方法

技术领域

1.本发明涉及氨基酸生产领域,尤其是一种5

‑

羟基色氨酸分离提取方法。

背景技术:

[0002]5‑

羟基色氨酸(5

‑

htp)是动物体内合成血清素与褪黑素的前体,它们对情绪与行为的控制,以及睡眠、痛觉、体温等生理功能具有重要的调节作用,已被成功用于抑郁症、失眠和偏头痛等疾病的治疗。

[0003]

由于5

‑

htp具有很高的药用保健和市场价值,近年来对5

‑

htp的生产研究发展迅速。目前生产5

‑

htp的方法主要有天然产物提取法、化学合成法和微生物发酵法等工艺技术,陈义等(cn111978238a)通过榨油、提取、粗过滤、精过滤、真空浓缩、萃取除杂、固液分离、精制、水洗除溶剂、干燥、粉碎等工序从非洲植物加纳的种子中提取得到5

‑

htp。胡文辉等(cn102351775b)利用l

‑

色氨酸甲酯/乙酯化得到l

‑

色氨酸甲酯/乙酯盐酸盐,在碱性条件下脱盐酸得到l

‑

色氨酸甲酯/乙酯,经乙酰化成n

‑

乙酰

‑

l

‑

色氨酸甲酯/乙酯,在三乙基硅烷

‑

三氟乙酸还原体系下还原吲哚环,在钨酸钠

‑

30%双氧水体系下氧化吲哚环1位氮,最后在酸性条件下,脱乙酰保护基得到5

‑

羟基色氨酸。上述两种方法均存在不可忽视的弊端,提取法产量低、易受季节影响、原料不足、地域限制成为限制大规模生产的主要瓶颈,化学方法合成反应体系较为复杂,步骤繁琐,成本较高,控制困难,因此近年来微生物发酵法引起了业内的高度重视。微生物发酵法虽然成本低,操作简单,但5

‑

htp的分离提取一直是业内的难题,因发酵的不成熟性,5

‑

htp产量较低,常规提取方法提取收率较低,产品损耗严重;菌体分解导致可溶性蛋白增多,进一步提高了分离提取的难度;以色氨酸为首的发酵副产物难以控制,且色氨酸其理化性质与5

‑

htp极其相似,成为了5

‑

htp分离提取中最大的难点。

技术实现要素:

[0004]

本发明所要解决的技术问题在于提供一种5

‑

羟基色氨酸分离提取方法。

[0005]

为解决上述技术问题,本发明的技术方案是:

[0006]

一种5

‑

羟基色氨酸分离提取方法,发酵工程菌为大肠杆菌e.coli htp10,提取步骤包括发酵获得发酵液、菌体分离、色素分离、副产物分离、蛋白分离、干燥获得产品。

[0007]

优选的,上述5

‑

羟基色氨酸分离提取方法,具体步骤如下:

[0008]

(1)对大肠杆菌e.coli htp10进行扩大培养,得到含5

‑

htp的发酵液,将发酵液ph调至4.0

‑

4.2,并加热至70℃,随后进行超滤除去菌体及部分大分子蛋白;

[0009]

(2)将超滤后的澄清发酵液通过纳滤膜进行纳滤,除去不可溶性小分子蛋白及残余不可溶性物质;

[0010]

(3)将纳滤后液体浓缩至原体积的35

‑

50%,通过阴离子吸附树脂进行脱色处理;

[0011]

(4)将步骤(3)获得的发酵液使用活性炭再次脱色;

[0012]

(5)将步骤(4)获得的发酵液浓缩至原体积的30

‑

40%,使用阳离子交换树脂进行初步分离纯化,洗脱剂选用低浓度氨水溶液;

[0013]

(6)将步骤(5)获得的清液浓缩至原体积的40

‑

60%进行干燥;

[0014]

(7)将步骤(6)所得固体研磨至细粉状,使用低浓度甲酸复溶,轻微搅拌后迅速过滤获得纯净5

‑

htp;

[0015]

(8)将步骤(7)过滤所得到的固体干燥,即得。

[0016]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(1)中使用的ph调节试剂选用硫酸,加热方式根据发酵液总量选择微波炉或板式换热器,超滤选用无机陶瓷膜过滤,截留分子量在25000

‑

30000,循环过滤除去菌体及大分子蛋白以及其他发酵液中不可溶性物质。

[0017]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(2)中的纳滤膜截留分子量在300

‑

400,可除去分子量大于400的绝大部分物质。

[0018]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(3)中浓缩方式采用反渗透浓缩或采用蒸发浓缩,阴离子吸附树脂采用弱碱型阴离子吸附树脂,型号为sqd301

‑

fd,初步脱色以及除去小分子可溶性蛋白。

[0019]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(4)中的的活性炭用量为质量体积比0.2

‑

0.3%,即每升发酵液使用2

‑

3g活性炭,优选的为3g/l,进一步脱色。

[0020]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(5)中的阳离子交换树脂采用强酸型阳离子交换树脂,型号为sd001

×

7h,洗脱剂采用0.3mol/l的氨水,该步骤用于分离发酵液中其他氨基酸副产物,如谷氨酸,以及初步分离色氨酸与5

‑

htp,但由于两者洗脱时间相近,因此并不能很好地分离色氨酸与5

‑

htp。

[0021]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(6)中的干燥方法为喷雾干燥、蒸发干燥、冷冻干燥或闪蒸干燥。

[0022]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(7)中的低浓度甲酸为8

‑

10%的甲酸溶液,色氨酸极易溶解于甲酸溶液,而5

‑

htp在甲酸中较稳定,利用此特性可进一步分离色氨酸与5

‑

htp,其中甲酸浓度过低会使得5

‑

htp溶解,色氨酸的溶解度也会随之下降,降低了收率与纯度,过高成本过高,造成浪费;将步骤(6)中所得固体研磨成蓬松的粉末状,加入甲酸溶液后轻微搅拌后迅速过滤,根据溶液体积选用抽滤、板框式过滤或旋转真空过滤的方式。

[0023]

优选的,上述5

‑

羟基色氨酸分离提取方法,所述步骤(8)的干燥为65

‑

85℃烘箱干燥、盘架式干燥或气流干燥的方式。

[0024]

有益效果:

[0025]

上述5

‑

羟基色氨酸分离提取方法,解决了微生物发酵生产5

‑

htp提取困难的问题,提取过程操作简单,步骤少,提高了提取收率;提取设备要求低,降低了提取成本,提高了提取效率;产品提取纯度高,提取收率可观,提高了产品竞争力与生产利润;提取过程清洁环保,具有环境友好性,降低了后续废气废液处理成本,进一步提高了经济效益。

具体实施方式

[0026]

实施例1

[0027]

以大肠杆菌e.coli htp10(由e.coli w3110(atcc 27325)经人工改造获得,购自天津科技大学)为生产菌,在斜面培养基上活化两代,斜面培养基:蛋白胨10g/l,牛肉膏10g/l,酵母粉5g/l,nacl 2.5g/l,琼脂粉25g/l,ph=6.8~7.0;将二代活化后的菌种全部

接种至种子种子罐,进行种子罐培养,其中种子培养基为:葡萄糖20g/l,mgso

4 0.5g/l,kh2po

4 1.2g/l,(nh4)2so

4 5g/l,feso4.7h2o 10mg/l,mnso4.h2o 5mg/l,酵母浸粉10g/l,v

b1 0.3mg/l,v

h 0.2mg/l,消泡剂1g/l,并用氨水将培养基调节并维持ph到6.7~7.0,当种子罐od

600

≥25时接发酵罐;接种15%的种子液到发酵罐,连续培养,2h流加100ml复合辅料,每升发酵液中流加复合辅料成分为2g色氨酸、4g谷氨酰胺和2gα

‑

酮戊二酸,发酵32h得到发酵液。采用的发酵培养基为:葡萄糖20g/l,酵母粉4g/l,mgso

4 1.2g/l,kh2po

4 2g/l,(nh4)2so

4 5g/l,feso4.7h2o 10mg/l,mnso4.h2o 10mg/l,玉米浆20ml/l,vb mix 2mg/l,用氨水将发酵罐培养调节并维持ph到6.7

‑

7.0之间。

[0028]

上述e.coli htp10由e.coli w3110(atcc 27325)经人工改造获得的具体方法为:由野生型大肠杆菌经下述方法改造得到的:敲除tnaa基因以阻止色氨酸及5

‑

羟基色氨酸的分解代谢;在其基因组的laciz位点上整合了由木糖启动子p

xylf

控制的t7rnap基因,在失活laci蛋白的同时使细胞可以利用木糖诱导产生rna聚合酶t7rnap;用解除反馈抑制的突变体trpe

fbr

基因替换大肠杆菌原有的trpe基因,并用p

trc

启动子引导色氨酸操纵子的表达,以强化分支酸途径;将解除反馈抑制的突变体arog

fbr

基因sera

fbr

基因串联整合至大肠杆菌基因组的yjiv位点,并用p

trc

启动子引导表达,以强化莽草酸途径和丝氨酸合成途径;敲除tyrr基因及trpr基因,以实现负转录调控蛋白tyrr和trpr的缺失;在其基因组mbha位点整合了由t7启动子引导表达的编码人源2型色氨酸羟基化酶短截突变体的tph150基因,以构建胞内色氨酸羟基化途径;将来源于枯草芽孢杆菌的mtra基因和来源于人类的ptps基因、spr基因、pcd基因和dhpr基因,串联整合至大肠杆菌基因组yghx位点处,以引入辅酶四氢蝶呤的合成途径与再生途径,其中mtra基因、ptps基因、spr基因由同一个p

trc

启动子引导表达,pcd基因、dhpr基因由同一个p

trc

启动子引导表达;其中,

[0029]

所述野生型大肠杆菌为e.coli w3110,保藏号atcc 27325;

[0030]

所述木糖启动子p

xylf

具有序列表seq id no.seq id no.1所示核苷酸序列;

[0031]

所述rna聚合酶t7rnap具有序列表seq id no.2所示核苷酸序列;

[0032]

所述trpe

fbr

基因具有序列表seq id no.3所示核苷酸序列;

[0033]

所述p

trc

启动子,具有序列表seq id no.4所示核苷酸序列;

[0034]

所述arog

fbr

基因具有序列表seq id no.5所示核苷酸序列;

[0035]

所述sera

fbr

基因具有序列表seq id no.6所示核苷酸序列;

[0036]

所述强启动子pt7启动子具有序列表seq id no.7所示核苷酸序列;

[0037]

所述编码人源2型色氨酸羟基化酶短截突变体的tph150基因具有序列表seq id no.8所示核苷酸序列;

[0038]

所述mtra基因来源于枯草芽孢杆菌,负责编码gtp环化水解酶ⅰ,具有序列表seq id no.9所示核苷酸序列;

[0039]

所述人源ptps基因,负责编码6

‑

丙酮酰四氢生物蝶呤合成酶,具有序列表seq id no.10所示核苷酸序列;

[0040]

所述人源spr基因,负责编码鸟蝶呤还原酶,具有序列表seq id no.11所示核苷酸序列;

[0041]

所述人源pcd基因,负责编码蝶呤

‑

4α

‑

甲醇氨脱水酶,具有序列表seq id no.12所示核苷酸序列;

[0042]

所述人源dhpr基因,负责编码双氢蝶呤还原酶,具有序列表seq idno.13所示核苷酸序列。

[0043]

实施例2

[0044]

以实施例1中所述的培养方法,在5l发酵罐中发酵32h得到4l发酵液,其中5

‑

htp产量为2.7g/l,色氨酸产量为1.5g/l,菌体量为66(od

600

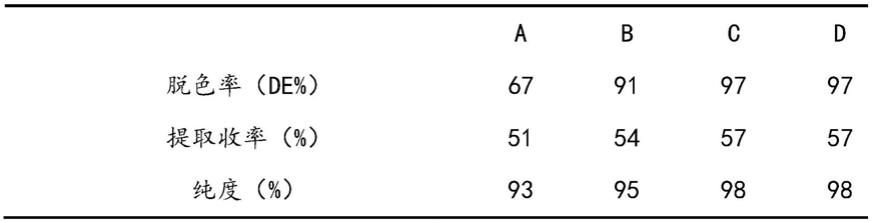

),可溶性蛋白3.7g/l,将发酵液分成4份,每份1l,进行活性炭用量的研究。脱色时间均为30min,脱色温度50℃,并设置超声装置辅助脱色。活性炭用量分为0.15%、0.2%、0.3%、0.4%,对应设为a、b、c、d组,以未脱色前的吸光度为a0,脱色后的吸光度为a,则脱色率以脱色率、提取收率、产品纯度为指标,结果如表1所示:

[0045]

表1活性炭用量对脱色率的影响

[0046][0047]

如表1所示可看出,0.3%的添加量已达到最佳脱色效果,高于0.3%的添加量只会增大成本,并无法起到更好的脱色效果。

[0048]

实施例3

[0049]

以实施例1中的培养方法,在30l发酵罐中发酵32h得到16l发酵液,其中5

‑

htp产量为2.6g/l,色氨酸产量为1.4g/l,菌体量为68(od

600

),可溶性蛋白3.7g/l,将发酵液分成4份,每份4l,进行甲酸浓度的实验。浓度梯度设为5%、8%、10%、20%、40%,对应称为a、b、c、d、e组,每组甲酸使用量均为1:60(质量体积比,即1g干粉使用60ml甲酸溶液),以提取收率、产品纯度为指标,结果如表2所示:

[0050]

表2复溶甲酸浓度对提取的影响

[0051][0052]

如表2所示,当甲酸浓度过低时,色氨酸与5

‑

htp均能较好的溶解,因此提取收率与产品纯度均较低,当浓度提升到8%时,5

‑

htp溶解度下降,而色氨酸溶解度上升,因此当轻微搅拌后,色氨酸几乎全部溶解,迅速过滤后5

‑

htp纯度较好,值得注意的是,搅拌过程一定要轻微,当搅拌幅度过大时,5

‑

htp也会出现一定程度的溶解,因此轻微搅拌,迅速过滤是这一步的重点。

[0053]

实施例4

[0054]

以实施例1中的培养方法,综合实施例2、3中的最适条件,在100l发酵罐中发酵32h得到60l发酵液,其中5

‑

htp产量为2.7g/l,色氨酸产量为1.4g/l,菌体量为67(od

600

),可溶

性蛋白3.2g/l。本部分实施例提取过程为:用硫酸将发酵液ph调至4.0并加热至75℃,使用陶瓷膜过滤器循环过滤得到发酵清液,将得到的清液使用纳滤膜再次过滤,除去小分子蛋白与部分色素,随后使用蒸发浓缩的方法将发酵液浓缩至原体积的40%,将得到的浓缩清液使用弱碱性阴离子吸附树脂再次脱色,并除去可溶性蛋白,将脱色后的清液使用0.3%活性炭再次脱色,随后浓缩至原体积的30%,通过强酸型阳离子交换树脂吸附分离除色氨酸以外的其他副产物,再次蒸发浓缩,使用气流式干燥,将干燥后的固体充分打碎成蓬松的粉末状,使用终浓度为8%的甲酸(体积/体积)复溶,过滤后使用气流式干燥器干燥,最终提取收率为56%,产品纯度为98%。

[0055]

实施例5

[0056]

以实施例1中的培养方法,综合实施例2、3中的最适条件,在500l发酵罐中发酵32h得到300l发酵液,其中5

‑

htp产量为2.6g/l,色氨酸产量为1.2g/l,菌体量为69(od

600

),可溶性蛋白3.7g/l。本部分实施例提取过程为:用硫酸将发酵液ph调至4.0,使用板式换热器加热至75℃,使用陶瓷膜过滤器循环过滤得到发酵清液,将得到的清液使用纳滤膜再次过滤,除去小分子蛋白与部分色素,随后使用蒸发浓缩的方法将发酵液浓缩至原体积的40%,将得到的浓缩清液使用弱碱性阴离子吸附树脂再次脱色,并除去可溶性蛋白,将脱色后的清液使用0.3%的活性炭再次脱色,随后浓缩至原体积的30%,通过强酸型阳离子交换树脂吸附分离除色氨酸以外的其他副产物,再次蒸发浓缩,使用喷雾干燥器,将干燥后的固体充分打碎成蓬松的粉末状,使用8%的甲酸(体积/体积)复溶,过滤后使用85℃烘箱挥发干燥,最终提取收率为55%,产品纯度为99%。

[0057]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。