1.相关申请的交叉引用

2.本技术要求于2019年4月1日提交的韩国专利申请第10

‑

2019

‑

0037774号的优先权的权益,通过援引将上述专利申请整体结合在此。

3.技术领域

4.本发明涉及一种二次电池的壳体、以及制造二次电池的壳体的设备和方法,更具体地,涉及一种与相关技术相比提高空间利用率的二次电池的壳体、以及制造二次电池的壳体的设备和方法。

背景技术:

5.根据其制造方法或结构,可重复充电和放电的二次电池(secondary battery)可分为圆柱形二次电池、棱柱形二次电池和袋型二次电池。在这些二次电池之中,袋型二次电池具有电极组件容纳在片状袋壳体中的结构,电极组件具有电极和隔膜交替设置的结构。特别是,袋型二次电池因其相对简单的工序和较低的制造成本而被广泛使用。

6.根据相关技术,为了制造袋型二次电池,执行成形(forming)工序,在成形工序中,将具有片形状的袋的与电极组件的区域对应的部分区域按压,以形成具有凹进形状的杯部(cup),然后将电极组件安装在形成于袋中的杯部中。之后,将袋的部分区域彼此附接,以形成密封部。

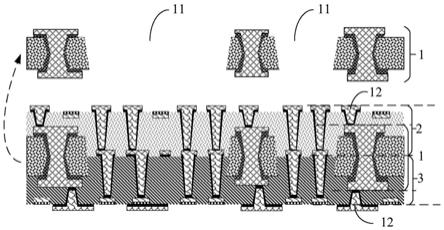

7.通过将袋的部分区域彼此附接形成的密封部是通过将在成形工序中未被按压的区域附接来形成的。因而,由于未被执行成形工序的密封部与被执行成形工序的杯部之间的台阶部分,密封部的部分区域可从杯部的宽度偏离。图1图解了设置在根据相关技术制造的袋型二次电池1的袋2的上部和下部的每一个中的密封部3的部分区域从容纳电极组件的杯部的宽度偏离宽度p的状态。

8.如上所述,突出的区域可导致对二次电池的容量没有贡献的死区空间(dead space)增加,最终导致二次电池的能量密度减小的问题。

技术实现要素:

9.技术问题

10.因而,本发明要实现的目的是去除在根据相关技术制造的袋型二次电池的密封部中产生的死区空间并增加二次电池的能量密度。

11.技术方案

12.为了实现上述目的,根据本发明的第一方面,一种制造二次电池的壳体的方法包括:第一步骤,制备片材(sheet)和其中形成有具有凹进形状的凹进部(i)的模具;第二步骤,将所述片材放置为使得所述片材的一部分面对所述模具的所述凹进部(i);和第三步骤,从所述模具的一侧朝向所述凹进部(i)供应流体,以在所述片材的设置于所述凹进部(i)上的区域中形成具有与所述凹进部(i)的形状对应的形状的成形部。

13.在所述第一步骤中,所述模具可包括第一模具和设置在所述第一模具上方的第二模具,并且在所述第二步骤中,可将所述片材的一部分设置在所述第一模具与所述第二模具之间,其中所述第一模具的凹进部(i)和所述第二模具的凹进部(i)可设置成彼此面对。

14.在所述第二步骤中,通过折叠所述片材,所述片材可以在其中所述片材通过使用折叠区域作为边界划分为第一片材部和第二片材部的状态下设置在所述第一模具与所述第二模具之间,并且在所述第三步骤中,所述流体可被引入到所述第一片材部与所述第二片材部之间。

15.所述流体可以是空气或不与所述片材反应的液体。

16.在所述第三步骤中,可将所述模具的所述第一模具的凹进部(i)的外周和所述模具的所述第二模具的凹进部(i)的外周相对于彼此按压,从而从外部密封由彼此面对的所述第一模具的凹进部(i)和所述第二模具的凹进部(i)形成的内部空间。

17.在所述第二步骤中,所述片材可设置成使得所述凹进部(i)的部分区域面对所述片材,而所述凹进部(i)的其他部分区域不面对所述片材。

18.在所述第三步骤中,由于所述片材的与所述凹进部(i)面对的区域因供应的流体而被拉伸,所以在所述第二步骤中所述凹进部(i)的不与所述片材面对的至少部分区域面对所述片材。

19.为了实现上述目的,根据本发明的第二方面,制造二次电池的壳体的设备包括:模具,在所述模具中设置有具有凹进形状的凹进部(i);和流体供应装置,所述流体供应装置配置为朝向所述凹进部(i)供应流体,其中所述流体供应装置包括:从所述模具的一侧朝向所述凹进部(i)延伸以提供所述流体流动的路径的导管(duct)。

20.所述模具可包括第一模具和第二模具,在所述第一模具和所述第二模具的每一个中可限定有一个或多个凹槽,所述第一模具的凹进部(i)和所述第二模具的凹进部(i)可设置成彼此面对,所述第一模具的凹槽和所述第二模具的凹槽可设置成彼此面对,并且所述导管可插入到由彼此面对的所述第一模具的凹槽和所述第二模具的凹槽限定出的孔中。

21.所述导管可一直延伸到所述第一模具的凹进部(i)和所述第二模具的凹进部(i)。

22.所述导管可一直延伸到所述第一模具的凹槽和所述第二模具的凹槽。

23.由彼此面对的所述第一模具的凹槽和所述第二模具的凹槽限定出的所述孔可设置为多个。

24.由彼此面对的所述第一模具的凹槽和所述第二模具的凹槽限定出的所述孔的垂直剖面可具有圆形形状、椭圆形形状或矩形形状。

25.为了实现上述目的,根据本发明的第三方面,二次电池的壳体包括:具有预定厚度(t)并且在其中限定有空间的成形部;和设置在所述成形部的外周的密封部,其中所述密封部具有其中两个片材完全彼此结合的结构,并且所述密封部与所述成形部的一个侧表面间隔开预定长度(l)。

26.所述成形部的外周可由四个侧表面构成,所述密封部可沿所述成形部的所述四个侧表面中的三个侧表面设置,并且所述密封部可与所述成形部的所述四个侧表面之中的未设置有所述密封部的侧表面间隔开所述预定长度(l)。

27.有益效果

28.根据本发明,可去除在根据相关技术制造的袋型二次电池的密封部中产生的死区

空间,以增加二次电池的能量密度。

附图说明

29.图1是图解根据相关技术制造的二次电池的结构的示图。

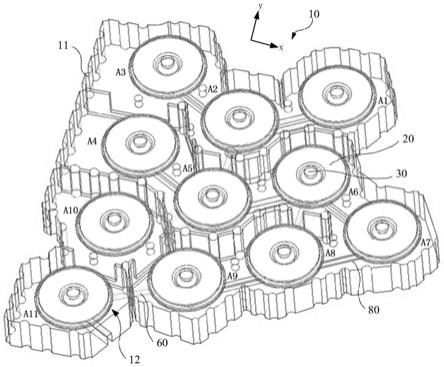

30.图2是图解根据本发明一实施方式的用于制造二次电池的壳体的模具的结构的透视图。

31.图3是图解根据本发明另一实施方式的用于制造二次电池的壳体的模具的结构的透视图。

32.图4是按时间顺序图解根据本发明,片材设置成面对模具的凹进部的状态的透视图。

33.图5是图解根据本发明,在模具中第一模具和第二模具彼此面对的状态的垂直剖面图。

34.图6是图解根据本发明一实施方式,在片材中设置成形部的状态的透视图。

35.图7是图解根据本发明另一实施方式,在片材中设置成形部的状态的透视图。

36.图8是图解根据本发明制造的二次电池的壳体的形状的透视图。

具体实施方式

37.下文中,将参照附图描述根据本发明的制造二次电池的壳体的设备的结构。

38.制造二次电池的壳体的设备

39.图2是图解根据本发明一实施方式的用于制造二次电池的壳体的模具的结构的透视图,图3是图解根据本发明另一实施方式的用于制造二次电池的壳体的模具的结构的透视图。此外,图4是按时间顺序图解根据本发明,片材设置成面对模具的凹进部的状态的透视图,图5是图解根据本发明,在模具中第一模具和第二模具彼此面对的状态的垂直剖面图。

40.如图2中所示,根据本发明一实施方式的制造二次电池的壳体的设备(下文中,称为“制造设备”)可包括模具100。如图2中所示,在模具100中可设置有具有凹进形状的凹进部i。在此,凹进部i可与模具100的所有外周向内间隔开预定距离。

41.如图4中所示,根据本发明的模具100可包括第一模具110和第二模具120。如图5中所示,在第一模具110和第二模具120的每一个中可设置有凹进部i。在此,第一模具110的凹进部i和第二模具120的凹进部i可设置成彼此面对。此外,第一模具110的凹进部i和第二模具120的凹进部i可具有相同的尺寸和形状。然而,与此不同,可仅在第一模具110或第二模具120中设置凹进部i。

42.如图4和图5中所示,在根据本发明的制造设备中,第一模具110可设置在下侧,第二模具120可设置在上侧。

43.如图2和图3中所示,在根据本发明的制造设备中,在第一模具110和第二模具120中可限定有凹槽g、g’。根据本发明一实施方式,第一模具110和第二模具120中限定的凹槽g可设置为多个。根据本发明另一实施方式,可在第一模具110和第二模具120中仅限定一个凹槽g’。

44.如图2中所示,根据本发明一实施方式,第一模具110和第二模具120中限定的多个

凹槽g可被限定为沿第一模具110和第二模具120的宽度方向彼此分开规则间隔。如图3中所示,根据本发明另一实施方式,第一模具110和第二模具120中限定的一个凹槽g’可被限定为沿第一模具110和第二模具120的宽度方向延伸。根据本发明另一实施方式,凹槽g’可具有从第一模具110和第二模具120的每一个的宽度的50%到100%的范围的宽度。此外,根据本发明,第一模具110和第二模具120中限定的凹槽g、g’可一直延伸到凹进部i的一侧,如图2和图3中所示。

45.与凹进部i的情况类似,在第一模具110和第二模具120二者中可限定有凹槽g、g’,并且第一模具110的凹槽g、g’与第二模具120的凹槽g、g’可设置成彼此面对。此外,第一模具110的凹槽g、g’与第二模具120的凹槽g、g’可具有相同的尺寸和形状。然而,与此不同,可仅在第一模具110或第二模具120中限定凹槽g、g’。

46.如上所述,在第一模具110和第二模具120二者中可限定有凹槽g、g’,并且第一模具110的凹槽g、g’与第二模具120的凹槽g、g’可设置成彼此面对。在这种情况下,由于第一模具110的凹槽g、g’与第二模具120的凹槽g、g’彼此面对,所以可在模具100中限定出孔。因而,模具100中限定的孔的数量可与第一模具110和第二模具120中限定的凹槽g、g’的数量相同。因此,根据本发明一实施方式,在模具100中可限定出多个孔。根据本发明另一实施方式,在模具100中可仅限定出一个孔。

47.根据本发明的模具100中限定出的孔的垂直剖面可具有各种形状。例如,根据本发明一实施方式,模具100中限定出的孔的垂直剖面可具有圆形形状、椭圆形形状或矩形形状。根据本发明一实施方式,模具100中限定出的孔的垂直剖面可具有沿水平方向伸长的条形状。

48.图6是图解根据本发明一实施方式,在片材中设置成形部的状态的透视图,图7是图解根据本发明另一实施方式,在片材中设置成形部的状态的透视图。

49.如图6和图7中所示,根据本发明的制造设备可进一步包括流体供应装置,流体供应装置朝向模具100中限定的凹进部i(见图2至图5)供应流体。在此,流体供应装置可包括从模具100的一侧朝向凹进部i(见图2至图5)延伸以提供流体流动的路径的导管(duct)200、200’。如图6和图7中所示,导管200、200’可插入到由彼此面对的第一模具110的凹槽g、g’(见图2至图5)限定出的孔中。

50.导管200、200’的每一个可具有与第一模具110和第二模具120的凹槽g、g’(见图2至图5)的每一个的宽度对应的宽度。因而,如图6中所示,根据本发明一实施方式,导管200可设置为多个。导管200可以以第一模具110和第二模具120的凹槽之间间隔的距离彼此间隔开。或者,如图7中所示,根据本发明另一实施方式,一个导管200’可设置成具有与第一模具110和第二模具120中限定的一个凹槽沿第一模具110和第二模具120的宽度方向所延伸的宽度对应的宽度。

51.如上所述,第一模具110和第二模具120中限定的凹槽g、g’(见图2至图5)可连接至如图2和图3中所示的凹进部i。因而,导管200、200’可一直延伸到第一模具110的凹进部i(见图2至图5)和第二模具120的凹进部i(见图2至图5)。然而,与此不同,导管200、200’可一直延伸到第一模具110的凹槽g、g’(见图2至图5)和第二模具120的凹槽g、g’(见图2至图5)。

52.制造二次电池的壳体的方法

53.下文中,将参照上面的内容和图1至图8描述根据本发明的制造二次电池的壳体的

方法。

54.参照图2至图5,根据本发明的制造二次电池的壳体的方法可包括:第一步骤,制备其中形成有凹进部i的模具100、和片材(sheet)10;和第二步骤,将片材10放置成使得片材10的一部分面对凹进部i。

55.在此,在第一步骤中,模具100可包括第一模具110和设置在第一模具110上方的第二模具120。

56.此外,在第二步骤中,将片材10的一部分设置在第一模具110与第二模具120之间。在此,第一模具110的凹进部i和第二模具120的凹进部i可设置成彼此面对。

57.如图4中所示,在第二步骤中,片材10以折叠状态设置在第一模具110与第二模具120之间。因而,如图4中所示,片材10通过使用折叠区域作为边界可划分为第一片材部12和第二片材部14。图4图解了在第二步骤中第一片材部12与第一模具110相邻设置,并且第二片材部14与第二模具120相邻设置的状态。此外,在第二步骤中,片材10设置成使得第一片材部12与第二片材部14之间的边界,即,片材的折叠区域指向模具110和120内部。

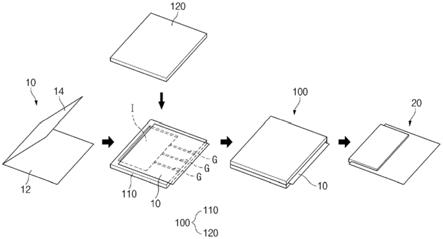

58.如图4中所示,在第二步骤中,可将片材设置成使得凹进部i的部分区域面对片材10,而凹进部i的其他部分区域不面对片材10。就是说,根据本发明,在第二步骤中,第一模具110和第二模具120的每一个的凹进部i和片材10仅在部分区域中彼此重叠。图4图解了第一模具110的凹进部的部分区域和片材10的第一片材部12的部分区域可彼此重叠,并且第二模具120的凹进部的部分区域和片材10的第二片材部14的部分区域彼此重叠的状态。

59.参照图6和图7,根据本发明的制造二次电池的壳体的方法进一步包括第三步骤,从模具100的一侧朝向凹进部i(见图2至图5)供应流体,以在片材10的设置于凹进部i上的区域中形成具有与凹进部i的形状对应的形状的成形部22(见图8)。

60.如图6和图7中所示,在第三步骤中,朝向凹进部供应的流体可被引入到第一片材部12(见图4)与第二片材部14(见图4)之间的空间中。

61.在第三步骤中,朝向凹进部供应的流体可以是不与片材反应的流体。例如,流体可以是空气或不与片材反应的液体。因而,根据本发明,在第三步骤中,可防止片材或片材的表面因流体与片材之间的反应而变质。

62.如上所述,模具100的凹进部i(见图2至图4)可与模具100的所有外周向内间隔开预定距离。

63.因而,在第三步骤中,将模具100的第一模具110的第一凹进部i(见图2至图5)的外周和模具100的第二模具120的第二凹进部i(见图2至图5)的外周彼此按压,使得第一模具110的凹进部i和第二模具120的凹进部i彼此面对,从而从外部密封内部空间。可通过上述按压来从外部密封由第一模具的凹进部和第二模具的凹进部形成的内部空间,并且同时,在第三步骤中,尽管向第一模具和第二模具的每一个的凹进部供应流体,但片材的设置在第一模具和第二模具的每一个的凹进部的外周上的区域可被固定在一个点,而不会在第一模具和第二模具上滑落。

64.如上所述,在第二步骤中,片材10可设置成使得模具100的凹进部i的部分区域面对片材10,并且模具100的凹进部i的其他部分区域不面对片材10。

65.然而,在第三步骤中,由于片材10的与模具10的凹进部i面对的区域因供应至模具100的凹进部i的流体的压力而沿流体的移动方向被拉伸,所以在第二步骤中凹进部i的不

与片材10面对的至少部分区域可面对片材10。然而,即使在这种情况下,片材10的设置在第一模具110和第二模具120的每一个的凹进部的外周上的区域仍可通过第一模具110与第二模具120之间的按压而被固定,不会在第一模具和第二模具上滑落。

66.更优选地,在第三步骤中,由于片材10的与模具100的凹进部i面对的区域因供应至模具100的凹进部i的流体的压力而被拉伸,所以在第二步骤中凹进部i的不与片材10面对的整个区域可面对片材10。

67.二次电池的壳体

68.图8是图解根据本发明制造的二次电池的壳体的形状的透视图。

69.根据本发明的二次电池的壳体20(下文中称为“壳体”)可包括:具有预定厚度t并且在其中限定有空间的成形部22;和设置在成形部22的外周的密封部。

70.壳体20的成形部22中限定的空间可具有与由彼此面对的第一模具110的凹进部i和第二模具120的凹进部限定的上述内部空间的尺寸和形状对应的尺寸和形状。此外,壳体20的密封部24可具有与上述模具100的第一模具110的凹进部i的外周、或模具100的第二模具120的凹进部i的外周的尺寸和形状对应的尺寸和形状。

71.如上所述,在根据本发明的制造二次电池的壳体的方法的第三步骤中,由于将第一模具110的凹进部i的外周和第二模具120的凹进部i的外周彼此按压,所以第一片材部12和第二片材部14的设置在第一模具110的凹进部i的外周与第二模具120的凹进部i的外周之间的区域可彼此结合。因此,如图8中所示,壳体20的密封部24的整个区域可具有其中两个片材彼此结合的结构。

72.此外,如上所述,在根据本发明的制造二次电池的壳体的方法的第三步骤中,片材10的与模具100的凹进部i面对的区域可沿流体的移动方向被拉伸。因此,如图8中所示,密封部24可与成形部22的一个侧表面间隔开预定长度l。

73.更详细地说,壳体20的成形部22的外周可由四个侧表面构成。此外,密封部24可沿成形部22的外周上的四个侧表面中的三个侧表面设置。在此,密封部24可与成形部22的外周上的四个侧表面之中的未设置有密封部24的一个侧表面间隔开预定长度l。

74.根据本发明,由于二次电池的壳体20被制造成使得密封部24与成形部22的一个侧表面间隔开预定长度l,所以根据相关技术制造的袋型壳体的密封部3(见图1)不会从二次电池1(见图1)的宽度偏离,从而去除了密封部中产生的死区空间,由此提高了二次电池的能量密度。

75.尽管参照具体实施方式描述了本发明的实施方式,但是对于本领域技术人员来说显而易见的是,在不背离如随后权利要求中限定的本发明的精神和范围的情况下,可进行各种变化和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。