1.本发明涉及模块化清洁烃储罐系统,以及能够从烃储罐中包含的废污泥中回收原油的清洁方法。此外,本发明涉及在烃储罐清洁方法中施加的化学混合物的用途。

背景技术:

2.用于罐清洁和剩余污泥的不同系统和组合物是现有技术中已知的。例如,美国专利7594996公开了一种采油过程,其包括以下阶段:使粘性石油产品与带负电荷的水基分散流体接触,以形成具有固体污染物的流体悬浮液;和处理所述流体悬浮液,以分离并回收作为单独产品的石油产品、固体污染物和分散流体;其中所述接触阶段包括以下步骤:在相对较高的压力条件下与石油产品接触喷射分散流体,以形成流体悬浮液,引导流体悬浮液通过喷射室,以及在相对较高的压力和剪切条件下将与悬浮液接触的另外的分散流体喷射至所述喷射室中。

3.相似地,美国专利号5421903公开了一种清洗油罐和回收并处理残余罐液体的方法,所述方法包括以下步骤:

4.在第一输送装置上装载第一系统单元,所述第一系统单元装配有用于从罐中抽吸并排出残余液体的抽吸装置;

5.在第二输送装置上装载第二系统单元,所述第二系统单元装配有用于分离从第一系统单元接收的残余液体中的油组分的油水分离器、用于处理经分离的油组分的装置和用于将清洗液供应至罐的装置;

6.在第三输送装置上装载第三系统单元,所述第三系统单元装配有惰性气体发生器;

7.将第一输送装置、第二输送装置和第三输送装置移动至待清洗的罐;

8.使用管道使第一系统单元、第二系统单元和第三系统单元与罐互相连接;

9.操作用于将清洗液供应至罐的装置,以将清洗液喷射到罐中;

10.操作抽吸装置,以从罐中抽吸并排出残余液体;

11.操作油水分离器,以从排出的残余液体中分离油组分;

12.操作油组分处理装置,以处理经分离的油组分;

13.用热水清洗罐;以及

14.在前述处理的过程中,将惰性气体供应到罐中。

15.另一方面,美国申请20060142172公开了一种用于从油井和油加工设备中去除链烷烃、重质沥青质、油和其它泥土的组合物,所述组合物包含约1%至50%的c10

‑

c15贫萘芳族溶剂共混物和至多10%至50%的其它添加剂,所述c10

‑

c15贫萘芳族溶剂共混物包含小于1%的萘和小于50ppm的甲苯且闪点为约100

°

。

16.尽管存在罐清洁系统和罐清洁组合物,但是没有任何技术能够回收大量的烃以进行再利用。目前,由于未回收的原油通过热解吸而被破坏(约100%的材料被破坏),因此造成了经济损失。

17.此外,在目前已知的清洁方法和清洁系统中,由于存在气体且操作员必须进入同一罐中,因此存在较高的中毒风险;此外,由于所使用的设备和工具的类型,存在爆炸风险。

18.因此,需要一种自动化系统,其能够回收罐沉积物中包含的较大百分比的烃。

技术实现要素:

19.因此,本发明的目的为提供一种烃储罐的自动化模块化清洁系统,其可安装在任何类型的区域中。在另一个实施方案中,所述系统可以为半自动化模块化系统。

20.此外,本发明提供了一种与现有技术的系统相比能够减少80%以上的清洁时间的系统。

21.本发明的另一个目的为提供一种清洁方法,所述清洁方法包括使用分别用作清洗产品和回收产品的化学混合物。

22.本发明的另一个目的为提供一种使用本发明的系统进行的清洁方法,所述清洁方法能够回收废物中存在的高达90%的烃。

23.例如,通过测量的上述组成为:

24.废物的特性

25.水<1%

26.固体废物<1%

27.°

api=13.0

28.油和链烷烃:30%

29.本发明的另一个目的为提供一种能够清洁烃储罐并回收以再利用的方法和系统,从而能够符合环境保护的国家准则和国际准则。

30.本发明的另一个目的为减少最终固体处置,以保护环境不受封闭处置的影响并不被破坏。

附图说明

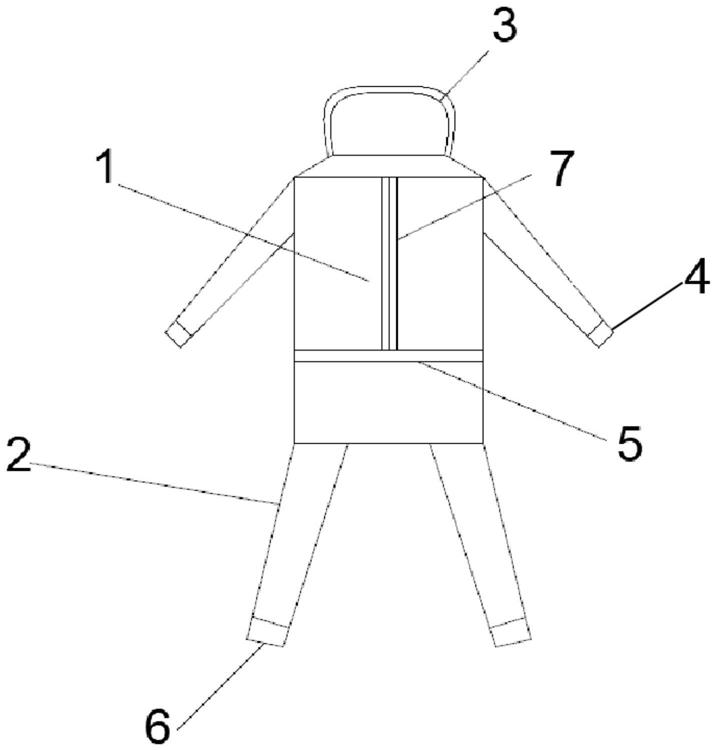

31.图1为显示根据优选的实施方案的本发明的系统的安装和分布的示意图。

32.图2为根据本发明的优选实施方案的烃储罐的清洁系统的工艺步骤和分布的示意图。

具体实施方式

33.现将进一步参考附图来详细描述本发明的一些方面,其中示出了(但不限于)本发明的优点。实际上,本发明的多个实施方案可以以多种方式表示,并不应解释为限制于本文描述的实施方案;提供这些示例性实施方案是为了使本发明详尽和完整,并将本发明的范围充分传达给本领域技术人员。例如,除非另外说明,否则描述为第一、第二或类似的事物不应解释为特定顺序。如说明书和所附权利要求书中所使用的,除非上下文另有明确说明,否则单数形式“一”、“一个”、“所述”包括复数引用。

34.本发明的不同方面涉及用于清洁烃储罐的系统和方法。

35.在第一方面中,本发明公开了一种移动式模块化自动化清洁系统,其能够在无需人员进入的情况下清洁烃储罐。此外,本发明的系统是通用的,并且可以根据其类型和位置

适用于不同类型的罐。在另一个实施方案中,本发明的系统还可以为半自动化系统。

36.在优选的实施方案中,图1显示了本发明的系统(1)及其分布,所述系统(1)包括一个或多个罐清洁喷射器(2),所述罐清洁喷射器(2)具有单个或多个喷嘴,并进行独特且单独的旋转运动和提升运动,允许针对扇形清洁进行快速自编程改写(over

‑

ride)。在另一个方面中,喷射器喷嘴的清洁范围为0

°

至180

°

,并且喷射器能够旋转360

°

,从而覆盖待清洁的整个区域并减少清洗次数。此外,无需人员进入封闭空间进行清洁。

37.在另一个方面中,在该步骤期间或之前,喷射器(2)可根据清洁类型进行编程。

38.在另一个方面中,系统(1)包括安装在可移动滑道上的喷射和再循环设备(c2),从而向清洁喷射器(2)供应所需的压力和流量。通过抽吸泵中包含的阀门(未显示)实现流量控制。

39.喷射和再循环设备(c2)通过主泵真空侧的喷射泵或压缩机(a1)进行化学混合物的喷射。使用排放口上的安全泄压阀保护整个滑道免受压力影响。

40.在本发明的相关方面中,系统还包括废油分离和回收设备(未显示),其以至少50马力的功率和至少3300g的容量运行。在优选的实施方案中,分离和回收设备的加工能力为约10m3/h至20m3/h。

41.在优选的方面中,废油分离和回收设备对来自储罐的污泥进行离心分离,从而将其减少至微米级(根据密度/固体/gpm/rop)。取决于所获得的材料,由该设备分离的固体具有至少为3”的范围,并且达到至少1000m水平长度的排放量。

42.在另一个方面中,系统(1)包括提取模块(c1),以在储罐底部实现再循环,并因此稀释所有类型的链烷烃或其它不需要的化合物。

43.在优选的实施方案中,本发明的系统(1)可以包括化学品混合罐(c3)和污泥接收罐(c4),并且根据清洁需要,其还可以包括具有不同容量的单一罐(c3/c4)。

44.在另一个方面中,系统(1)还包括惰性气体(优选氮气(n2))发生设备(n2),所述设备(n2)连续地进行气体喷射。进行该喷射是为了将氧气浓度降低至至少低于6%。

45.设备(n2)保持至少500m3/h的恒定流量和高达300psi的压力。

46.模块化之后,系统(1)可由操作员自行编程。这使得能够监测该区域的需求,例如需要注入更多的压力、流量或化学品以达到上述参数的情况。此外,本发明提供了安装移动实验室(lab)和具有能够维持整个系统正确运行的发电机(ge)的可能性。

47.在本发明的另一个方面中,使用能够分别回收和清洁并适用于本发明的系统(1)的化学混合物(q1)。

48.在一个实施方案中,清洁混合物可以包含油溶性沥青和链烷烃分散剂浓缩物,其分散、破坏分子链并润湿罐床中包含的固体,以促进链烷烃和燃料油残余物的提取。

49.在优选的实施方案中,清洁混合物可以包含苯衍生物的混合物,更特别地其可以包含二甲苯的混合物。

50.下表显示了本发明的清洁混合物组成的优选实施方案:

51.组分%(体积比)二甲苯

‑

混合物30

‑

70馏分c6‑

c

10

30

‑

50

52.在本发明的另一个方面中,回收混合物包含用于在罐床中快速且安全地处理重质

粘性污泥的浓缩物。所述回收混合物获得罐中包含的污泥/沉淀物中所含的油的约89%至约99%。此外,混合物优选包含无需使用热处理(通常昂贵且危险)就能将乳液分为油馏分、水和固体这三者的化学物质。

53.在一个实施方案中,回收混合物可以包含苯衍生物和其它有机化合物。

54.在优选的实施方案中,回收混合物可以包含二甲苯和脂肪酸酯。

55.下表显示了本发明的回收混合物组成的优选实施方案:

[0056][0057][0058]

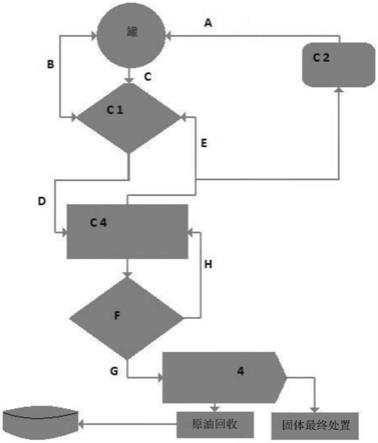

在本发明的另一个方面中,提供了图2的示意图所示的烃储罐的清洁方法。

[0059]

在这个意义上,通过喷射设备和再循环设备(c2)将本发明的化学混合物(清洁和回收)喷射(a)到烃储罐中。同时,优选通过放油孔抽吸在罐的下部实现再循环(b);以及通过提取模块(5)提取(c)污泥,所述提取模块(5)能够粉碎任何结块产品并使其稀释。随着方法的进行,向污泥接收罐/化学品混合罐(c3/c4)进料(d),不同的化学物质在其中混合,并使其返回(e)至提取模块(c1)中,以进行排油的再循环/释放。

[0060]

在所述方法的一个方面中,当污泥开始下降并在圆顶和罐中包含的污泥床之间产生空间时,使烃储罐惰化。

[0061]

向罐中喷射惰性气体的目的为置换可能进入在污泥床和圆顶之间产生的空间的任何氧气。惰性气体的喷射将取决于操作所需的要求。

[0062]

在喷射氮气之前,对罐周边和圆顶支架进行表面密封,以尽量减少氧气进入和待喷射的惰性气体泄漏。

[0063]

在优选的实施方案中,取决于操作,待喷射的惰性气体的流量的变化范围在150m3/h和350m3/h之间。

[0064]

在下一步骤中,对所获得的产品进行取样(f)。如果满足条件(g),则将产品送至分离和回收设备(未显示),以获得原油和不同固体。否则,产品将返回(h)至罐(c3/c4)。最后,使经回收的产品返回至容器,以进行再利用/商业化。此外,当烃储罐内部的污泥的稀释和提取完成时,重新定位喷射器,以在驱动阶段覆盖罐的较大部分。首先通过喷射和再循环设备(c2)进行水再循环,所述喷射和再循环设备(c2)将被编程以冲击罐的壁、底部和圆顶。

[0065]

在另一个实施方案中,所述方法可以包括通过移除所有周边密封件和烃储罐支架密封件来手动清洁烃储罐,可以放置排气系统(文丘里管)以排出在所述方法中可能产生的所有气体。

[0066]

罐排气之后,对罐的内部进行目视检查。通过提取模块(c1)手动移除卡在罐结构中的小部分固体,所述提取模块(c1)的废物将排至吊船中以进行运输和最终处置。

[0067]

实施例

[0068]

下文详细描述的关于本发明的主题的实施例不以任何方式限制本技术的范围。

[0069]

实施例1

[0070]

清洁位于多斯博卡斯海事码头的500000桶tv

‑

5002罐的技术建议

[0071]

在安装清洁系统之前,对污泥进行测量,以确定适于启动工艺的象限和真空点。

[0072]

在清洁系统定位期间,安装烟缸型垫,以在任何溢出的情况下保护地板。

[0073]

所述方法首先在”的排油管中产生真空,污泥提取模块产生25’hg的真空和7bar的排出,其能够粉碎所有结块产品并使其分散,然后从底部(放油孔)通过喷射器喷射化学混合物,以溶解位于罐的第一象限中的污泥。这会破坏燃料油和链烷烃的分子链的范德华键,并使其回到液态。

[0074]

通过适于在爆炸区域工作的喷射器实现将化学混合物和再循环污泥喷射到罐的圆顶中,由于其设计和该区域需要的操作条件,所述喷射器的容量可实现半径在25m和30m之间的喷射,并且污泥破碎效率为70cm。

[0075]

喷射器设计可以安装在罐圆顶的支架(支腿)上,从而在所述方法中实现不同的定位策略和更好的性能。

[0076]

喷射和再循环系统负责在8bar至15bar的压力下以在80m3/h和110m3/h之间的流量再循环污泥和化学品。

[0077]

在清洁过程中,使用两个70m3的容器,以储存并混合经沉降的污泥和化学混合物。这些容器用于保持恒定且有效的再循环过程。

[0078]

工艺区域由安全人员划定并监控,以确保操作人员的安全。

[0079]

在污泥和化学混合物提取以及稀释和再循环工艺的过程中,对再循环的产品进行取样,以分析化学饱和度,并继续进行烃的回收,并在必要时进行物理分离。

[0080]

在经稀释的污泥再循环的过程中,进行bs&w测试,以测定经稀释的污泥批次中包含的固体、水和油的量。

[0081]

通过安装在机架上的水平离心机,利用分离和回收设备实现机械分离,取决于操作条件,所述水平离心机在约3000rpm下的分离性能在10m3和20m3之间。

[0082]

将污泥中包含的混合物的经分离的固体馏分放置在吊船中,以进行运输和最终处置(具有进行这种活动的必要许可证)。

[0083]

在diavaz事先授权的情况下,将液体馏分(经回收的原油)交付给pemex,以验证产品的品质。

[0084]

使用氮气发生设备实现罐惰化。

[0085]

当污泥开始下降并在圆顶和罐中包含的污泥床之间形成空间时,进行该罐惰化步骤。

[0086]

向罐中喷射惰性气体的目的为置换可能进入在污泥床和圆顶之间产生的空间的任何氧气。

[0087]

惰性气体喷射将取决于操作所需的要求。

[0088]

在氮气喷射之前,对罐周边和圆顶支架进行表面密封,以尽量减少氧气输入和待喷射的惰性气体泄漏。

[0089]

取决于操作,待喷射的惰性气体的流量在150m3/h和350m3/h之间变化。

[0090]

当罐内部的污泥稀释和移除完成时,重新定位喷射器,以在驱动阶段覆盖罐的较

大部分。

[0091]

然后,通过喷射器装置启动水再循环,所述喷射器装置被编程以冲击罐的壁、底部和圆顶。

[0092]

最后,通过真空容量高达50m的固体提取cip手动移除卡在罐结构中的小部分固体,然后将其排至吊船中,以进行运输和最终处置。

[0093]

受益于先前描述和附图中呈现的教导,本发明所属的领域的技术人员将能够想到本发明的许多修改和其它实施方案。因此,本发明不应受限于所公开的特定实施方案,而是旨在将修改和其它实施方案包含在所附权利要求书的范围内。尽管本文使用了特定术语,但是其仅用于一般性意义和描述性意义,并且不用于限制目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。