1.本发明涉及油田用抽油机故障检测与诊断领域,具体而言,是通过建立基于抽油机电功图信息的在线监测与故障诊断模型,从而检测抽油机地面平衡度故障的方法。

背景技术:

2.在抽油机故障检测与诊断领域,由于示功图的图形特征形象、直观,基于示功图的故障识别已成为抽油机井故障诊断技术的主流。然而,示功图是由悬点位移及载荷绘制出的闭合曲线,由安装在抽油机的驴头悬点处的示功仪采集得到,因此它所采集到的数据只能反映抽油杆和井下抽油泵的工况,不能准确反映包括抽油机电机、减速箱和平衡块在内的抽油井地面抽油设备的工况。因此,基于示功图的抽油机故障诊断模型往往很难检测到抽油机平衡块过平衡、欠平衡和皮带故障等地面故障。

3.电功图是由抽油井现场的电参数采集系统实时采集到的抽油机电动机工作有功功率绘制出的曲线。电动机作为整个采油系统的动力源,它的功率变化包含了整个抽油机井生产系统井下与地面设备的工况信息。因此,采取合适的方法提取电功图中的故障信息,能够有效诊断出抽油机井系统地面和地下设备的故障。同时,电功图还具有测取方便、安装及维护成本低、分辨率高、能够长期连续测量等优点,可为实时诊断提供可靠的数据支持。

4.为指导油田科学安全生产,保证抽油机系统故障诊断的实时性和可靠性,需要结合电功图对抽油机系统地面设备的故障工况进行准确识别,弥补单纯使用示功图进行故障诊断的不足。

技术实现要素:

5.针对上述缺陷,本发明提供一种基于抽油机电功图的平衡度检测方法,结合电功图相关采样数据,对抽油机平衡度进行实时检测,从而提高抽油机设备的运行效率,减少抽油机工作时的能耗与磨损,延长抽油机的使用寿命。

6.本发明提出一种基于抽油机电功图的平衡度检测方法,具有如下步骤:

7.(1)获取油井现场电参数采集系统等时间间隔采样的抽油机电机实时工作有功功率p

original

并对其进行异常数据过滤处理,得到有效采样数据p:

8.p={p

i

|i=1,2,...,n}

9.其中p

i

表示抽油机电机第i个采样点的有功功率,共n个采样点;

10.(2)对有效采样数据p进行自相关性分析,根据自相关系数分析确定电机工作有功功率的周期t,进而确定抽油机有功功率在一个时间周期内的采样数据p

t

:

11.p

t

={p

i

|i=1,2,...,m}

12.其中m表示由自相关性分析确定的有功功率信号周期t内的采样点个数;

13.(3)根据抽油机的示功图相关信息将p

t

划分为上冲程有功功率采样点集合p

up

和下冲程有功功率采样点集合p

down

:

[0014][0015]

其中k表示上冲程死点对应的有功功率采样点索引;

[0016]

(4)计算上冲程有功功率采样点集合的最大值p

up_max

以及下冲程有功功率采样点集合的最大值p

down_max

:

[0017][0018]

(5)计算步骤(4)中,下冲程、上冲程最大有功功率的比值作为平衡度指标b:

[0019][0020]

(6)将平衡度指标b与设定上、下阈值进行比较,进而判断抽油机的平衡状况,如出现抽油机过平衡或欠平衡故障则发出预警信息。

[0021]

进一步地,所述获取油井现场电参数采集系统实时采集的抽油机电机工作有功功率,并进行数据预处理的步骤如下:

[0022]

(1

‑

1)获取油井现场实时采集的抽油机电机工作有功功率p

original

样本;

[0023]

(1

‑

2)将超出电参数采集系统传感器量程的数据定为异常数据,统计有功功率采样数据中异常数据的占比α

error

:

[0024][0025]

其中n

erroe

表示异常数据点个数,n

all

表示采样总数;

[0026]

(1

‑

3)若α

error

大于设定阈值则舍弃此次采样数据,并重新获取下一组采样数据;

[0027]

(1

‑

4)若α

error

小于设定阈值则修正异常数据,修正策略如下:

[0028][0029]

其中p

error

表示异常采样点修正后的有功功率,p

pre

表示异常采样点的前一个有效采样点的有功功率,p

after

表示异常采样点的后一个有效采样点的有功功率。

[0030]

进一步地,所述对采样数据进行自相关性分析的步骤如下:

[0031]

(2

‑

1)定义离散采样信号的自相关函数,根据自相关函数的性质可以获取到抽油机的冲程周期,自相关函数的形式为:

[0032][0033]

其中p

i

表示抽油机电机第i个采样点的有功功率,共n个采样点;τ为自相关函数的自变量,表示采样序列p滞后的采样周期个数;r

pp

表示采样序列p的自相关系数也即采样序列p与滞后τ个采样周期后的采样序列p

τ

之间的相似性;

[0034]

(2

‑

2)令τ遍历[

‑

n,n]中的值并计算r

pp

(τ),将最终结果归一化作为自相关系数分析结果;

[0035]

(2

‑

3)求解自相关系数并将结果归一化,依据归一化结果τ选取令自相关函数取最

大值的非零值m,进而确定采样信号周期t以及一个周期内的采样数据p

t

:

[0036]

t=

△

t

p

·

m

[0037]

p

t

={p

i

|i=1,2,...,m}

[0038]

其中

△

t

p

为有功功率信号采样周期。

[0039]

进一步地,所述根据上冲程死点p

k

划分为两段采样数据p

up

和p

down

步骤如下:

[0040]

(3

‑

1)获取与当前有功功率采样数据同一时刻收集的抽油机示功图悬点位移序列x和井口示功仪采样周期

△

t

x

:

[0041]

x={x

i

|i=1,2,...,n

x

}

[0042]

其中x

i

表示第i个采样时刻的悬点位移,n

x

表示是示功图悬点位移采样总数;

[0043]

(3

‑

2)取x中的最大位移点x

m

作为抽油机上冲程死点,则抽油机从上冲程开始运行至上死点经历时间为(m

‑

1)

△

t

x

;

[0044]

(3

‑

3)结合有功功率采样周期

△

t

p

确定有功功率采样数据p

t

中的上死点采样点p

k

的索引k:

[0045][0046]

其中k若不为整数,则向下取整;

[0047]

(3

‑

4)根据k值将一个周期的有功功率采样数据p

t

划分为上、下冲程两部分:

[0048][0049]

进一步的,平衡度指标b与抽油机配重平衡状况的对应关系如下:

[0050]

当b<b

min

时,抽油机过平衡;

[0051]

当b>b

max

时,抽油机欠平衡;

[0052]

当b

min

≤b≤b

max

时,抽油机平衡状况良好;

[0053]

其中b

min

和b

max

为设定好的平衡度指标的上、下阈值。

[0054]

有益效果

[0055]

本发明公开了一种基于抽油机电功图的平衡度检测方法,该方法充分利用抽油机电功图数据,对油井地面设备故障中十分常见且影响重大的平衡度故障进行实时检测,弥补了示功图诊断法不能准确诊断抽油井地面以上设备故障的缺陷,减少了电机不平衡造成的能耗以及设备维护成本消耗,对于管控抽油机安全生产具有重要价值。

附图说明

[0056]

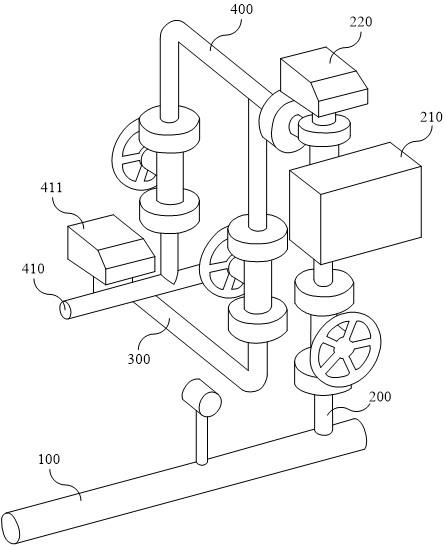

图1为本发明的基于抽油机电功图的平衡度检测方法的系统流程框图;

[0057]

图2为发明具体算例油井现场采集的有功功率信号绘制的曲线图;

[0058]

图3为本发明具体算例的采样信号自相关性分析结果图;

[0059]

图4为本发明具体算油井现场采集的有功功率信号单个周期曲线图;

[0060]

图5为本发明具体算例的结果图(抽油机欠平衡工况);

[0061]

图6为本发明具体算例的结果图(抽油机过平衡工况)。

[0062]

具体实施过程

[0063]

下面结合附图以及具体的算例,由具体的操作流程说明本方法在抽油机井故障诊断的实施效果。应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

[0064]

选取某原油开采企业某油井2019年10月18日处于抽油机欠平衡故障下的工况数据,以此建立对抽油机平衡度实时诊断的模型,从而验证本发明所提出的基于抽油机电功图的平衡度检测方法。

[0065]

本发明的总体系统流程图如图1所示,具体实施步骤如下:

[0066]

(1)获取抽油机现场实时测量的有功功率采样数据p

original

:

[0067]

p

original

=[0.40 0.93 1.46 ... 1.33 4.66 8.40]1×

800

[0068]

油井现场电参数采集系统给出的有功功率量程阈值为

±

145kw,将p

original

中超过此阈值的采样数据以前后有效采样点的均值替代得到有功功率有效采样数p:

[0069]

p=[0.40 0.93 1.46 ... 1.33 4.66 8.40]1×

800

[0070]

绘制出的电功图也即有功功率曲线如图2所示。

[0071]

(2)对有效采样数据p进行自相关性分析,根据自相关系数分析结果,确定电机工作有功功率的周期t,进而确定有抽油机有功功率在一个时间周期内的采样数据p

t

,具体步骤如下:

[0072]

首先,定义自相关函数形式为:

[0073][0074]

然后,利用matlab工具对有效采样数据p进行自相关性分析,并将自相关系数分析结果归一化,如图3所示。

[0075]

其次,从图3的自相关性分析结果中选取令自相关函数取最大值的非零值τ=223。

[0076]

最后,根据非零值τ=223,确定采样信号周期t以及一个周期内的采样数据p

t

,并绘制对应的有功功率曲线图,如图4所示:

[0077]

p

t

=[0.40 0.93 1.46 ... 0.93 0.53 0.13]1×

223

[0078]

(3)根据上冲程死点p

k

划分为两段采样数据p

up

和p

down

,具体步骤如下:

[0079]

首先,获取与当前有功功率采样数据同一时刻收集的抽油机示功图悬点位移序列x和井口示功仪采样周期

△

t

x

:

[0080]

x=[0.000 0.003 0.010 ... 0.021 0.011 0.005]1×

200

[0081]

△

t

x

=0.065ms

[0082]

然后,取x中的最大位移点x

104

=5.254m作为抽油机上冲程死点,则抽油机从上冲程开始运行至上死点经历时间为6.695s。

[0083]

其次,结合有功功率采样周期

△

t

p

确定有功功率采样数据p

t

中的上死点采样点p

k

:

[0084][0085]

其中k向下取整为111。

[0086]

最后,根据k值将一个周期的有功功率采样数据p

t

划分为上、下冲程两部分,并绘制相应的上、下冲程有功功率曲线,如图5所示:

[0087][0088]

(4)计算上冲程有功功率采样点集合的最大值p

up_max

以及有下冲程有功功率采样点集合的最大值p

down_max

:

[0089][0090]

(5)计算(4)中下、上冲程最大有功功率的比值作为平衡度指标b:

[0091][0092]

(6)将步骤(5)中的平衡度指标与设定阈值进行比较,进而判断抽油机的平衡状况,设定阈值和平衡状况的对应关系如下:当b<0.8时,抽油机过平衡;当b>1.2时,抽油机欠平衡;当0.8≤b≤1.2时,抽油机平衡状况良好。代入当前井的实时平衡度指标b可以发现此时的抽油机处于过平衡故障状态,需要发出预警信号,通知现场人员采取措施。

[0093]

类似地,选取同企业另一台历史工况持续表现为抽油机过平衡故障的采油井,以2019年10月13日数据建模,上、下冲程有功功率曲线如图6所示,计算出的平衡度指标为2.04,对应工况为抽油机欠平衡。

[0094]

由上述分析可知,本发明的抽油机平衡度检测方法,能够对抽油机平衡块欠平衡以及过平衡的故障工况进行有效识别。可见,通过本发明可以实现快速、高效的抽油机井地面设备工况诊断与报警,从而避免在采油工业生产过程中抽油机平衡度异常对采油现场的安全生产产生威胁。

[0095]

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的其他实施例,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。