1.本发明锚杆装置技术领域,具体涉及一种锚杆装置及其工作方法。

背景技术:

2.锚杆机又称土钉机、锚杆钻机或者是气动冲击机,主要用于岩土锚杆,路基、边坡治理,地下深基坑支挡,隧洞围岩稳定,预防滑坡等灾害整治,地下工程支护及高层建筑地基处理,也适用于深基坑喷护、边坡土钉工程的非预应力锚杆支护,锚杆机包括有钻杆和钻头,在遇到需要进行深钻孔时,需要将多节钻杆进行拼接,目前采用的拼接方式有通过在钻杆的两头设置螺纹来进行连接,但是这种连接方式存在连接不牢固,在钻孔过程容易松脱的问题,采用人工拼接的方式也增加了工作人员的劳动强度,同时现有的锚杆机的钻杆没有存储的装置,导致钻杆在施工现场中容易丢失。

技术实现要素:

3.本发明实施例提供了一种锚杆装置及其工作方法,通过设置收纳组件和组装组件,钻杆通过固定带和卡扣固定在固定筒上进行存放,避免了钻杆容易丢失的问题,同时改进现有钻杆的机构,分别在钻杆的两端设置连接结构,并通过组装组件进行钻杆的拼装,减轻了工作人员的劳动强度,解决了目前锚杆机存在的拼接方式连接不牢固,采用人工拼接的方式也增加了工作人员的劳动强度,同时现有的锚杆机的钻杆没有存储的装置,导致钻杆在施工现场中容易丢失的问题。

4.鉴于上述问题,本发明提出的技术方案是:

5.车体组件,所述车体组件包括车体本体和车轮;

6.其中,所述车轮设置于所述车体本体的底部,所述车体本体的内部设置有容置腔,所述车体本体的顶部开设有与所述容置腔内部连通的开口部,所述车体本体的底部开设有与所述容置腔内部连通的排水孔;

7.收纳组件,所述收纳组件包括第一驱动电机、传动轴、固定装置和固定座;

8.其中,所述第一驱动电机安装于所述容置腔的内壁一侧,所述固定座安装于所述容置腔内部远离所述第一驱动电机的一侧,所述传动轴的一端与所述第一驱动电机的输出轴固定连接,所述传动轴的另一端贯通所述固定座,所述传动轴的另一端与所述固定座转动连接,所述固定装置安装于所述传动轴的表面;

9.钻杆,所述钻杆的前端设置为正立方体形,所述前端的表面开设有第二螺纹孔,所述钻杆的后端端面上开设有第二凹槽,所述钻杆的后端的表面开设有第三凹槽,所述第三凹槽的底部开设有与所述第二凹槽连通的第一螺纹孔,所述钻杆的表面依次开设有第四凹槽和第五凹槽,所述螺钉分别设置于所述第二凹槽、所述第一螺纹孔和所述第三凹槽的内部,所述前端的形状和大小于所述后端的形状和大小相适配,所述钻杆设置于所述固定装置的内部,所述前端的表面设置有第一标记,所述后端的表面设置有第二标记;

10.组装组件,所述组装组件包括第一滑轨、第二滑轨、安装座和连接装置;

11.其中,所述第一滑轨、所述安装座和所述第二滑轨依次设置于所述车体本体的顶部远离所述开口部的一侧,所述安装座的一侧开设有通孔,所述通孔的内壁一侧开设有连接孔,所述连接孔的一侧开设有第六凹槽,所述第六凹槽的内壁一侧开设有导向槽,所述第一滑轨靠近所述安装座的一侧与所述通孔连通,所述第二滑轨靠近所述安装座的一侧与所述通孔连通,所述连接装置设置于所述安装座的内部,所述连接装置包括第二驱动电机、导向块、推拉杆和批头,所述第二驱动电机设置于所述第六凹槽的内部,所述第二驱动电机的外壁与第六凹槽的内部之间滑动连接,所述导向块的一侧与所述第二驱动电机固定连接,所述导向块的另一侧与所述第六凹槽的内壁之间滑动连接,所述推拉杆的一端与所述第二驱动电机的输出轴固定连接,所述推拉杆的另一端贯通所述连接孔并延伸至所述通孔的内部,所述批头安装于所述推拉杆另一端的端面上,所述批头与所述螺钉接触;

12.控制组件,所述控制组件包括控制箱、控制器、磁铁、霍尔感应器、电推杆、连接轴、第一开关、第二开关、第三开关和第四开关,所述霍尔感应器设置于所述第六凹槽的内壁内部靠近所述推拉杆的一侧,所述电推杆设置于所述第六凹槽的内壁远离所述推拉杆的一侧,所述连接轴的一端与所述电推杆的输出轴连接,所述连接轴的另一端与所述驱动电机连接,所述磁铁设置于所述第二驱动电机靠近所述霍尔感应器的一侧,所述第一开关、所述第二开关、所述第三开关和所述第四开关依次设置于所述车体本体的顶部靠近所述组装组件的一侧。

13.为了更好的实现本发明技术方案,还采用了如下技术措施。

14.进一步的,所述固定装置包括固定筒、固定杆、连接板、固定带、卡扣和防滑块,所述固定筒的表面均匀开设有第一凹槽,所述固定杆设置于所述固定筒的内部,所述固定杆与所述固定筒之间通过所述连接板连接,所述传动轴贯通所述固定杆的轴心处,所述固定带的一侧安装于所述第一凹槽的顶部一侧,所述固定带的另一侧通过所述卡扣与所述第一凹槽的顶部另一侧连接,所述防滑块设置于所述固定带靠近所述第一凹槽的一侧,所述钻杆设置于所述第一凹槽的内部,所述钻杆的表面分别与所述防滑块和所述固定带接触。

15.进一步的,所述第一螺纹孔和所述第三凹槽的数量为四个,以所述钻杆的轴心为阵列中心均匀分布于所述前端上,所述第四凹槽的数量为一个,分布于相邻的所述第三凹槽之间,所述第五凹槽的数量为三个,均匀分布于相邻的所述第三凹槽之间,所述第二螺纹孔的数量为四个,以所述钻杆的轴心为阵列中心均匀分布于所述后端上。

16.进一步的,所述前端的形状和大小与所述第二凹槽的形状和大小相适配,所述前端的外壁与所述第二凹槽的内部之间间隙配合,所述第一螺纹孔和所述第二螺纹孔的大小和形状均完全一致,所述螺钉与所述第一螺纹孔螺纹连接。

17.进一步的,所述螺钉分别与所述第二螺纹孔和所述第二凹槽分离后仍位于所述第三凹槽的内部。

18.进一步的,所述第一滑轨包括导向筒、连接座、第一导向条和第二导向条,所述连接座安装于所述车体本体的顶部远离所述开口部的一侧,所述导向筒安装于所述连接座的顶部,所述第一导向条和所述第二导向条依次均匀设置于所述导向筒的内部,所述第二滑轨的形状、大小和结构与所述第一滑轨的形状、大小和结构均完全一致,所述导向筒与所述通孔的轴心位于同一直线上。

19.进一步的,所述第一导向条的数量为一个,所述第二导向条的数量为三个,所述第

一导向条和所述第二导向条以所述导向筒的轴心为阵列中心均匀分布于所述导向筒的内壁表面,所述导向筒的内壁与所述钻杆的外壁之间间隙配合,所述第一导向条的形状与所述第四凹槽的形状相适配,所述第二导向条的形状与所述第五凹槽的形状相适配。

20.进一步的,所述控制器的信号输入端分别与所述第一开关、所述第二开关、所述第三开关、所述第四开关和所述霍尔感应器的信号输出端通信连接,所述控制器的信号输出端分别与所述第一驱动电机、所述第二驱动电机和所述电推杆的信号输入端通信连接。

21.进一步的,所述推拉杆、所述批头和所述螺钉的轴心位于同一直线上。

22.一种锚杆装置的工作方法,包括以下步骤:

23.s1,调整钻杆的位置,根据钻杆的位置选择触发第一开关或第二开关,触发第一开关,控制器控制第一驱动电机顺时针转动,第一驱动电机通过转轴带动固定杆转动,固定杆带动固定筒顺时针转动,在钻杆位于开口部时,停止触发第一开关,第一驱动电机停止运动,触发第二开关,控制器控制第一驱动电机逆时针转动,第一驱动电机通过转轴带动固定杆转动,固定杆带动固定筒逆时针转动,在钻杆位于开口部时,停止触发第一开关,第一驱动电机停止运动;

24.s2,取出钻杆,将卡扣松开后将钻杆从第一凹槽中取出第一根钻杆,重复步骤s1,取出第二根钻杆;

25.s3,插接,将第一根钻杆的前端上的第四凹槽和第五凹槽分别与第一滑轨上导向筒上的第一导向条和第二导向条对准后将第一根钻杆的前端插接到导向筒的内部,在刚好遮盖第一标记停止,将第二根钻杆的后端上的第四凹槽和第五凹槽分别与第二滑轨上导向筒上的第一导向条和第二导向条对准后将第二根钻杆的后端插接到导向筒的内部,在刚好遮盖第二标记停止,此时,第一根钻杆的前端插入到第二根钻杆的后端设置的第二凹槽的内部;

26.s4,连接钻杆,触发第三开关,控制器控制第二驱动电机转动,控制电推杆伸出,第二驱动电机驱动推拉杆转动,电推杆推动第二驱动电机朝通孔方向运动,推拉杆带动批头朝通孔方向转动与螺钉接触,批头带动螺钉与第一螺纹孔啮合后朝第二螺纹孔方向运动,并与第二螺纹孔啮合,将第一根钻杆的前端与第二根钻杆的后端固定,在霍尔感应器感应到磁铁后,控制器控制第二驱动电机和电推杆停止运行,触发第四开关,控制器控制电推杆缩回,电推杆通过连接轴带动第二驱动电机缩回,推拉杆带动批头与螺钉分离,从通孔内部缩回连接孔内部;

27.s5,完成连接,将连接完成的钻杆从组装组件中抽出安装到锚杆机上。

28.相对于现有技术而言,本发明的有益效果是:通过设置收纳组件和组装组件,钻杆通过固定带和卡扣固定在固定筒上进行存放,避免了钻杆容易丢失的问题,同时改进现有钻杆的机构,分别在钻杆的两端设置连接结构,并通过组装组件进行钻杆的拼装,减轻了工作人员的劳动强度,解决了目前锚杆机存在的拼接方式连接不牢固,采用人工拼接的方式也增加了工作人员的劳动强度,同时现有的锚杆机的钻杆没有存储的装置,导致钻杆在施工现场中容易丢失的问题。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

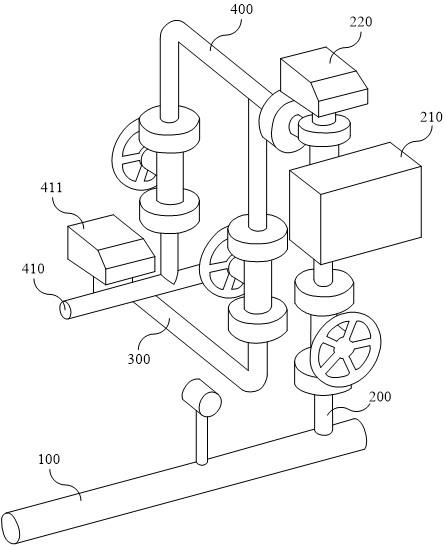

30.图1为本发明实施例公开的锚杆装置的立体结构示意图;

31.图2为图1中a处放大结构示意图;

32.图3为图1中m

‑

m方向剖视结构示意图;

33.图4为图1中n

‑

n方向剖视结构示意图;

34.图5为图4中a处放大结构示意图;

35.图6为本发明实施例公开的收纳组件的立体结构示意图;

36.图7为本发明实施例公开的中间段钻杆的立体结构示意图;

37.图8为本发明实施例公开的钻杆的尾端段与钻头连接的结构示意图;

38.图9为本发明实施例公开的钻杆的首端段的结构示意图;

39.图10为本发明实施例公开的相邻的钻杆相互连接的结构示意图;

40.图11为图7中o

‑

o方向的剖视结构示意图;

41.图12为本发明实施例公开的安装座的剖视结构示意图;

42.图13为图12中a处放大结构示意图;

43.图14为图12中b处放大结构示意图;

44.图15为本发明实施例公开的锚杆装置的通信框图;

45.图16为本发明实施例公开的锚杆装置的工作方法的流程示意图。

46.附图标记:1、车体组件;11、车体本体;12、车轮;13、容置腔;14、开口部;15、排水孔;2、收纳组件;21、第一驱动电机;22、传动轴;23、固定装置;231、固定筒;2311、第一凹槽;232、固定杆;233、连接板;234、固定带;235、卡扣;236、防滑块;24、固定座;3、钻杆;31、前端;32、后端;33、第二凹槽;34、第一螺纹孔;35、第三凹槽;36、第四凹槽;37、第五凹槽;38、第二螺纹孔;39、螺钉;310、第一标记;311、第二标记;4、组装组件;41、第一滑轨;411、导向筒;412、连接座;413、第一导向条;414、第二导向条;42、第二滑轨;43、安装座;44、通孔;45、连接孔;46、第六凹槽;47、导向槽;48、连接装置;481、第二驱动电机;482、导向块;483、推拉杆;484、批头;5、控制组件;51、控制箱;52、控制器;53、磁铁;54、霍尔感应器;55、电推杆;56、连接轴;57、第一开关;58、第二开关;59、第三开关;510、第四开关;6、钻头。

具体实施例

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

48.参照附图1

‑

15所示,一种锚杆装置,其包括车体组件1、收纳组件2、钻杆3和组装组件4,通过设置收纳组件2和组装组件4,钻杆3通过固定带234和卡扣235固定在固定筒231上进行存放,避免了钻杆3容易丢失的问题,同时改进现有钻杆3的机构,分别在钻杆3的两端设置连接结构,并通过组装组件4进行钻杆3的拼装,减轻了工作人员的劳动强度,解决了目前锚杆机存在的拼接方式连接不牢固,采用人工拼接的方式也增加了工作人员的劳动强度,同时现有的锚杆机的钻杆3没有存储的装置,导致钻杆3在施工现场中容易丢失的问题。

49.参照附图1

‑

4所示,在本发明实施例中,车体组件1包括车体本体11和车轮12,车轮12设置于车体本体11的底部,便于车体本体11的移动,车体本体11的内部设置有容置腔13,车体本体11的顶部开设有与容置腔13内部连通的开口部14,开口部14用于取出和存放钻杆

3,车体本体11的底部开设有与容置腔13内部连通的排水孔15,便于在钻杆3清洗后排出滴落到容置腔13底部的水。

50.参照附图1和3

‑

6所示,收纳组件2包括第一驱动电机21、传动轴22、固定装置23和固定座24,第一驱动电机21通过螺栓安装于容置腔13的内壁一侧,固定座24焊接于容置腔13内部底部远离第一驱动电机21的一侧,传动轴22的一端与第一驱动电机21的输出轴固定连接,传动轴22的另一端贯通固定座24,传动轴22的另一端与固定座24转动连接,固定装置23安装于传动轴22的表面,固定装置23包括固定筒231、固定杆232、连接板233、固定带234、卡扣235和防滑块236,在本实施例中限定防滑块236的材料为丁腈橡胶,固定筒231的表面均匀开设有第一凹槽2311,固定杆232设置于固定筒231的内部,固定杆232与固定筒231之间通过连接板233连接,传动轴22贯通固定杆232的轴心处,固定带234的一侧安装于第一凹槽2311的顶部一侧,固定带234的另一侧通过卡扣235与第一凹槽2311的顶部另一侧连接,防滑块236设置于固定带234靠近第一凹槽2311的一侧,钻杆3设置于第一凹槽2311的内部,钻杆3的表面分别与防滑块236和固定带234接触,在存放钻杆3时,松开卡扣235后,将钻杆3扣入第一凹槽2311的内部,将固定带234与固定筒231通过卡扣235连接固定,防滑块236防止钻杆3在运输过程中滑动,解决了目前锚杆机存在的钻杆3没有存储的装置,导致钻杆3在施工现场中容易丢失的问题。

51.参照附图1和3

‑

13所示,钻杆3的前端31设置为正立方体形,前端31的表面开设有第二螺纹孔38,钻杆3的后端32端面上开设有第二凹槽33,钻杆3的后端32的表面开设有第三凹槽35,第三凹槽35的底部开设有与第二凹槽33连通的第一螺纹孔34,钻杆3的表面依次开设有第四凹槽36和第五凹槽37,螺钉39分别设置于第二凹槽33、第一螺纹孔34和第三凹槽35的内部,前端31的形状和大小于后端32的形状和大小相适配,钻杆3设置于固定装置23的内部,前端31的表面设置有第一标记310,用于标记插入导向筒411后的深度,后端32的表面设置有第二标记311,用于标记插入导向筒411后的深度,第一螺纹孔34和第三凹槽35的数量为四个,以钻杆3的轴心为阵列中心均匀分布于前端31上,第四凹槽36的数量为一个,分布于相邻的第三凹槽35之间,第五凹槽37的数量为三个,均匀分布于相邻的第三凹槽35之间,第二螺纹孔38的数量为四个,以钻杆3的轴心为阵列中心均匀分布于后端32上,前端31的形状和大小与第二凹槽33的形状和大小相适配,前端31的外壁与第二凹槽33的内部之间间隙配合,第一螺纹孔34和第二螺纹孔38的大小和形状均完全一致,螺钉39与第一螺纹孔34螺纹连接,螺钉39分别与第二螺纹孔38和第二凹槽33分离后仍位于第三凹槽35的内部;

52.具体的,钻杆3根据与锚杆机的距离分为首端段钻杆3、中间段钻杆3和尾端段钻杆3,其中,首端段钻杆3的前端31与中间段钻杆3的前端31结构一致,首端段钻杆3的后端32用于与锚杆机连接,连接方式为现有技术,此处不再展开描述,尾端段钻杆3的后端32与中间段钻杆3的后端32结构一致,尾端段钻杆3的前端31用于与钻头6连接,连接方式为现有技术,此处不再展开描述,在进行拼接时,将第一根钻杆3的前端31上的第四凹槽36和第五凹槽37分别与第一滑轨41上导向筒411上的第一导向条413和第二导向条414对准后将第一根钻杆3的前端31插接到导向筒411的内部,在刚好遮盖第一标记310停止,将第二根钻杆3的后端32上的第四凹槽36和第五凹槽37分别与第二滑轨42上导向筒411上的第一导向条413和第二导向条414对准后将第二根钻杆3的后端32插接到导向筒411的内部,在刚好遮盖第

二标记311停止,此时,第一根钻杆3的前端31插入到第二根钻杆3的后端32设置的第二凹槽33的内部,拧动螺钉39,将螺钉39与第一螺纹孔34啮合后朝第二螺纹孔38方向运动,并与第二螺纹孔38啮合,将第一根钻杆3的前端31与第二根钻杆3的后端32固定,通过改进现有钻杆3的机构,分别在钻杆3的两端设置连接结构,解决了目前锚杆机存在的拼接方式连接不牢固的问题。

53.参照附图1

‑

3和12

‑

15所示,组装组件4包括第一滑轨41、第二滑轨42、安装座43和连接装置48,第一滑轨41、安装座43和第二滑轨42依次设置于车体本体11的顶部远离开口部14的一侧,安装座43的一侧开设有通孔44,通孔44的内壁一侧开设有连接孔45,连接孔45的一侧开设有第六凹槽46,第六凹槽46的内壁一侧开设有导向槽47,第一滑轨41靠近安装座43的一侧与通孔44连通,第二滑轨42靠近安装座43的一侧与通孔44连通,连接装置48设置于安装座43的内部,连接装置48包括第二驱动电机481、导向块482、推拉杆483和批头484,第二驱动电机481设置于第六凹槽46的内部,第二驱动电机481的外壁与第六凹槽46的内部之间滑动连接,导向块482的一侧与第二驱动电机481固定连接,导向块482的另一侧与第六凹槽46的内壁之间滑动连接,推拉杆483的一端与第二驱动电机481的输出轴固定连接,推拉杆483的另一端贯通连接孔45并延伸至通孔44的内部,批头484安装于推拉杆483另一端的端面上,批头484与螺钉39接触,第一滑轨41包括导向筒411、连接座412、第一导向条413和第二导向条414,连接座412安装于车体本体11的顶部远离开口部14的一侧,导向筒411安装于连接座412的顶部,第一导向条413和第二导向条414依次均匀设置于导向筒411的内部,第二滑轨42的形状、大小和结构与第一滑轨41的形状、大小和结构均完全一致,导向筒411与通孔44的轴心位于同一直线上,第一导向条413的数量为一个,第二导向条414的数量为三个,第一导向条413和第二导向条414以导向筒411的轴心为阵列中心均匀分布于导向筒411的内壁表面,导向筒411的内壁与钻杆3的外壁之间间隙配合,第一导向条413的形状与第四凹槽36的形状相适配,第二导向条414的形状与第五凹槽37的形状相适配,推拉杆483、批头484和螺钉39的轴心位于同一直线上,控制组件5包括控制箱51、控制器52、磁铁53、霍尔感应器54、电推杆55、连接轴56、第一开关57、第二开关58、第三开关59和第四开关510,霍尔感应器54设置于第六凹槽46的内壁内部靠近推拉杆483的一侧,电推杆55设置于第六凹槽46的内壁远离推拉杆483的一侧,连接轴56的一端与电推杆55的输出轴连接,连接轴56的另一端与驱动电机连接,磁铁53设置于第二驱动电机481靠近霍尔感应器54的一侧,第一开关57、第二开关58、第三开关59和第四开关510依次设置于车体本体11的顶部靠近组装组件4的一侧,控制器52的信号输入端分别与第一开关57、第二开关58、第三开关59、第四开关510和霍尔感应器54的信号输出端通信连接,控制器52的信号输出端分别与第一驱动电机21、第二驱动电机481和电推杆55的信号输入端通信连接,在组装过程中将第一根钻杆3的前端31上的第四凹槽36和第五凹槽37分别与第一滑轨41上导向筒411上的第一导向条413和第二导向条414对准后将第一根钻杆3的前端31插接到导向筒411的内部,在刚好遮盖第一标记310停止,将第二根钻杆3的后端32上的第四凹槽36和第五凹槽37分别与第二滑轨42上导向筒411上的第一导向条413和第二导向条414对准后将第二根钻杆3的后端32插接到导向筒411的内部,在刚好遮盖第二标记311停止,此时,第一根钻杆3的前端31插入到第二根钻杆3的后端32设置的第二凹槽33的内部,触发第三开关59,控制器52控制第二驱动电机481转动,控制电推杆55伸出,第二驱动电机481驱动推拉杆483转动,电推杆55推动第二

驱动电机481朝通孔44方向运动,推拉杆483带动批头484朝通孔44方向转动与螺钉39接触,批头484带动螺钉39与第一螺纹孔34啮合后朝第二螺纹孔38方向运动,并与第二螺纹孔38啮合,将第一根钻杆3的前端31与第二根钻杆3的后端32固定,在霍尔感应器54感应到磁铁53后,控制器52控制第二驱动电机481和电推杆55停止运行,触发第四开关510,控制器52控制电推杆55缩回,电推杆55通过连接轴56带动第二驱动电机481缩回,推拉杆483带动批头484与螺钉39分离,从通孔44内部缩回连接孔45内部,将连接完成的钻杆3从组装组件4中抽出安装到锚杆机上,解决了目前锚杆机存在的拼接方式连接不牢固,采用人工拼接的方式也增加了工作人员的劳动强度的问题。

54.参照附图1

‑

16所示,本发明还提出一种锚杆装置的工作方法,包括以下步骤:

55.s1,调整钻杆3的位置,根据钻杆3的位置选择触发第一开关57或第二开关58,触发第一开关57,控制器52控制第一驱动电机21顺时针转动,第一驱动电机21通过转轴带动固定杆232转动,固定杆232带动固定筒231顺时针转动,在钻杆3位于开口部14时,停止触发第一开关57,第一驱动电机21停止运动,触发第二开关58,控制器52控制第一驱动电机21逆时针转动,第一驱动电机21通过转轴带动固定杆232转动,固定杆232带动固定筒231逆时针转动,在钻杆3位于开口部14时,停止触发第一开关57,第一驱动电机21停止运动;

56.s2,取出钻杆3,将卡扣235松开后将钻杆3从第一凹槽2311中取出第一根钻杆3,重复步骤s1,取出第二根钻杆3;

57.s3,插接,将第一根钻杆3的前端31上的第四凹槽36和第五凹槽37分别与第一滑轨41上导向筒411上的第一导向条413和第二导向条414对准后将第一根钻杆3的前端31插接到导向筒411的内部,在刚好遮盖第一标记310停止,将第二根钻杆3的后端32上的第四凹槽36和第五凹槽37分别与第二滑轨42上导向筒411上的第一导向条413和第二导向条414对准后将第二根钻杆3的后端32插接到导向筒411的内部,在刚好遮盖第二标记311停止,此时,第一根钻杆3的前端31插入到第二根钻杆3的后端32设置的第二凹槽33的内部;

58.s4,连接钻杆3,触发第三开关59,控制器52控制第二驱动电机481转动,控制电推杆55伸出,第二驱动电机481驱动推拉杆483转动,电推杆55推动第二驱动电机481朝通孔44方向运动,推拉杆483带动批头484朝通孔44方向转动与螺钉39接触,批头484带动螺钉39与第一螺纹孔34啮合后朝第二螺纹孔38方向运动,并与第二螺纹孔38啮合,将第一根钻杆3的前端31与第二根钻杆3的后端32固定,在霍尔感应器54感应到磁铁53后,控制器52控制第二驱动电机481和电推杆55停止运行,触发第四开关510,控制器52控制电推杆55缩回,电推杆55通过连接轴56带动第二驱动电机481缩回,推拉杆483带动批头484与螺钉39分离,从通孔44内部缩回连接孔45内部;

59.s5,完成连接,将连接完成的钻杆3从组装组件4中抽出安装到锚杆机上。

60.具体的,根据钻杆3的位置选择触发第一开关57或第二开关58,控制器52控制第一驱动电机21转动,第一驱动电机21通过转轴带动固定杆232转动,固定杆232带动固定筒231转动,在钻杆3位于开口部14时,停止触发第一开关57或第二开关58,将卡扣235松开后将钻杆3从第一凹槽2311中取出第一根钻杆3和第二根钻杆3,将第一根钻杆3的前端31上的第四凹槽36和第五凹槽37分别与第一滑轨41上导向筒411上的第一导向条413和第二导向条414对准后将第一根钻杆3的前端31插接到导向筒411的内部,在刚好遮盖第一标记310停止,将第二根钻杆3的后端32上的第四凹槽36和第五凹槽37分别与第二滑轨42上导向筒411上的

第一导向条413和第二导向条414对准后将第二根钻杆3的后端32插接到导向筒411的内部,在刚好遮盖第二标记311停止,此时,第一根钻杆3的前端31插入到第二根钻杆3的后端32设置的第二凹槽33的内部,触发第三开关59,控制器52控制第二驱动电机481转动,控制电推杆55伸出,第二驱动电机481驱动推拉杆483转动,电推杆55推动第二驱动电机481朝通孔44方向运动,推拉杆483带动批头484朝通孔44方向转动与螺钉39接触,批头484带动螺钉39与第一螺纹孔34啮合后朝第二螺纹孔38方向运动,并与第二螺纹孔38啮合,将第一根钻杆3的前端31与第二根钻杆3的后端32固定,在霍尔感应器54感应到磁铁53后,控制器52控制第二驱动电机481和电推杆55停止运行,触发第四开关510,控制器52控制电推杆55缩回,电推杆55通过连接轴56带动第二驱动电机481缩回,推拉杆483带动批头484与螺钉39分离,从通孔44内部缩回连接孔45内部,使用完成后,将钻杆3进行清洗,松开卡扣235后,将钻杆3扣入第一凹槽2311的内部,将固定带234与固定筒231通过卡扣235连接固定,通过触发第一开关57或第二开关58,控制器52控制第一驱动电机21转动,第一驱动电机21通过转轴带动固定杆232转动,固定杆232带动固定筒231转动,在钻杆3位于开口部14时,停止触发第一开关57或第二开关58,依次将钻杆3进行固定,解决了目前锚杆机存在的拼接方式连接不牢固,采用人工拼接的方式也增加了工作人员的劳动强度,同时现有的锚杆机的钻杆3没有存储的装置,导致钻杆3在施工现场中容易丢失的问题。

61.需要说明的是,第一驱动电机21、第二驱动电机481、控制器52、霍尔感应器54、电推杆55、第一开关57、第二开关58、第三开关59和第四开关510具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

62.第一驱动电机21、第二驱动电机481、控制器52、霍尔感应器54、电推杆55、第一开关57、第二开关58、第三开关59和第四开关510的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

63.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。