1.本发明属于矿山开采领域,具体为一种两步骤充填法支护方法。

背景技术:

2.一步骤采场回采时,采场两帮均为原岩,稳定性较好,采用锚杆网、局部辅以临时木立柱的支护方式可以保证回采安全;锚杆与金属网联合支护,可以增加顶板的整体性和稳定性,有效地防止顶板碎石的冒落。同时,金属网还把许多锚杆联结在一起,在更大的范围内增加了顶板的稳定性。

3.由于矿岩本身稳固性差,一步骤矿房采场回采充填后,二步骤矿柱采场的回采作业安全性更差。而在采场顶板围岩揭露后进行支护,由于原岩应力分布的变化,支护前已经产生单个岩块的移动、松弛和节理裂隙的膨胀等,其结果是降低了节理岩块之间的结合强度。

技术实现要素:

4.本发明的目的在于提供一种可大大提高二步骤采场顶板整体稳固性的支护方法。

5.本发明提供的这种两步骤充填法支护方法,在一步骤采场回采时,在采场内向两侧二步骤采场的矿体中施工安装锚索,提前支护二步骤采场顶板。

6.上述方法的一种实施方式中,施工安装锚索包括以下步骤:

7.(1)锚索种类的选取

8.选用非预应力锚索;

9.(2)锚索支护参数确定

10.包括锚索直径、破断力、锚索网度、锚索长度、钻孔直径,注浆料配比及钻孔方向确定;

11.(3)钻孔施工;

12.(4)锚索安装;

13.(5)注浆。

14.上述方法的一种实施方式中,步骤(2)中,锚索直径为14~30mm,破断力在100~450kn之间,长度为5000

‑

50000mm。

15.上述方法的一种实施方式中,步骤(2)中,锚索的网度d2按下式计算:

[0016][0017]

式中s—施工锚索的面积,n为单位面积内布置的锚索数量;

[0018]

锚索在单位面积内的布置数量n通过下式确定:

[0019][0020]

式中m—安全系数;r—钢丝绳破断拉力。

[0021]

上述方法的一种实施方式中,步骤(2)中,锚索孔施工分别从相邻的一步骤采场内进行凿岩,两边交错布置锚索孔,形成交叉网状锚固,钻孔直径为50

‑

90mm。

[0022]

上述方法的一种实施方式中,步骤(2)中,单侧锚索网度的水平距离

×

竖直距离根据使用现场矿岩稳固性实际情况进行相应计算。

[0023]

上述方法的一种实施方式中,步骤(2)中,采用纯水泥浆注浆,水灰比0.65

‑

0.80。

[0024]

上述方法的一种实施方式中,步骤(2)中,采用上向倾斜钻孔,钻孔倾角为40

°

~60

°

。

[0025]

上述方法的一种实施方式中,步骤(3)中,钻孔设备为钻孔设备为锚索台车或中深孔/深孔凿岩机。

[0026]

上述方法的一种实施方式中,步骤(4)包括以下步骤:

[0027]

(1)前期准备工作

[0028]

锚索表面油污处理及锚索直线度处理,并在锚索头部制作倒钩用于固定注浆管;裁切锚索长度并绑扎好,锚索长度大于锚索孔长度300

‑

400mm,在锚固段套上保护套后运输至施工现场;

[0029]

(2)现场施工

[0030]

在锚索一侧绑定等长的排气管,将锚索孔吹净后,使用锚索机将锚索的锚固端送至锚索孔底部;

[0031]

在孔口处的锚索体一侧放一根耐压钢管作为注浆管,并将注浆管送入孔内300

‑

400mm,排气管从孔口引出后采用木塞进行封口,封口长250~300mm,锚索和注浆管外露200

‑

300mm,并将锚索在孔口处固定;

[0032]

然后采用由外向里的前进方式注入砂浆,等水泥砂浆凝固48小时以后,在锚索的外露端安装垫板和锚具张拉锚索;

[0033]

所有锚索孔注浆完成待注浆充分凝土后,将各锚索用绳卡拉紧锁定形成锚锚索固网。

[0034]

本发明在一步骤采场回采时,在采场内向两侧的矿体中施工安装锚索,提前支护二步骤采场顶板。具体来说,二步骤矿体锚索施工分别从相邻的一步骤采场内进行凿岩,两边交错布置锚索孔,形成交叉网状锚固。通过锚索的悬吊作用、组合梁作用和挤压加固作用,使破碎不稳固岩层之间摩擦阻力和抗弯曲强度增大,增加了其稳定性,同时每根锚索周围破碎带岩块相互挤压,形成具有一定厚度的连续均匀压缩带,不仅能维持自身稳定,而且具有承载能力。同时浆液充入顶板岩层的节理、裂隙中,从而改善结构面的力学性质,提高破碎岩体的自承载能力,适时地控制岩体的进一步变形,防止岩块滑移、冒落失稳,维护顶板的稳定。

附图说明

[0035]

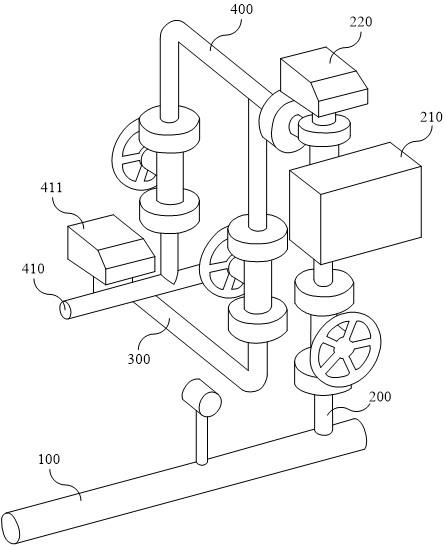

图1为本发明的一个实施例中二步骤采场中锚索支护方式示意图。

[0036]

图2为图1中的a

‑

a示意图。

[0037]

图3为图1中的b

‑

b示意图。

[0038]

图4为本实施例中二步骤采场顶板的受力状况示意图。

[0039]

图5为本实施例中所用木塞的结构示意图。

具体实施方式

[0040]

本发明的主要创新在于在一步骤采场回采时,在采场内向两侧二步骤采场的矿体中施工安装长锚索,提前支护二步骤采场顶板,使二步骤采场顶板在原岩应力状态下通过长锚索预先锚固,大大提高其整体稳固性。当然,在二步骤采场回采时,局部不稳定的地方需用锚杆网或木柱进行支护。

[0041]

本实施例的一步骤采场跨度8m,二步骤采场跨度为7m。

[0042]

结合图1至图4可以看出,本实施例公开的这种两步骤充填法支护方法,包括以下步骤:

[0043]

一、一步骤采场支护

[0044]

根据锚杆支护作用原理,结合各矿山的实际情况,由于砂浆锚杆安装后不能立即承载,管缝式锚杆安装后立即承载,考虑到该矿上盘较为破碎,顶板暴露时间不宜过长,采用管缝式锚杆,具体的锚杆网支护的参数如下。

[0045]

(1)锚杆长度

[0046]

类比国内外矿山,一步骤采场顶板支护使用的锚杆长度为1.2~3m,一般为1.5~2m。采用经验公式计算锚杆长度l:

[0047][0048]

式中:l—锚杆长度,,l>二倍岩石节理间距,单位为米;

[0049]

n—岩层稳定性影响系数,矿体矿岩不稳定n=1.2;

[0050]

b—采场跨度,b=8米;

[0051]

代入数据,计算:l=2.28米。

[0052]

因此,设计确定采场锚杆长度2.4米。

[0053]

(2)锚杆间距

[0054]

合理的锚杆间距应满足下述两个条件:一是使锚杆支护范围的破碎岩体形成连续的挤压带;二是每根锚杆应能悬吊其支护范围内的松脱岩体质量。

[0055]

国内外矿山使用的锚杆间距的经验计算公式如下:

[0056]

α=(0.5~0.7)l

[0057]

式中:α—锚杆间距,α<三倍岩石节理间距,单位为米;

[0058]

l—锚杆长度,单位为米。

[0059]

代入数据计算得:α=1.2米

[0060]

因此,设计确定采场采用锚杆长度2.4米,计算出合理的支护网度为1.1~1.3米

×

1.1~1.3米。

[0061]

③

锚杆直径

[0062]

国内外矿山使用的锚杆直径为12~40mm,锚杆直径与锚杆种类有关。管缝式锚杆直径一般为30~43mm,设计推荐采用锚杆直径为43mm。

[0063]

④

其他参数

[0064]

金属网多用铁丝编织而成,网度以50mm

×

50mm最好。

[0065]

为了保证锚杆安装质量,发挥锚固效果,钻孔直径必须符合要求。在锚杆安装时,注意锚杆安装的难易程度,并据此调整钻孔直径。应用锚杆网支护后局部出现不稳时,可在

采场内用临时木立柱支护。

[0066]

二、二步骤采场支护

[0067]

(1)长锚索种类选取

[0068]

长锚索1的种类和形式很多。根据锚固对象、目的不同,受力状态不同,则使用锚索的结构形式和要求就各不相同。一般说来按锚索本身的受力状态可分为两种:一种是预应力锚索,一种是非预应力锚索。

[0069]

本实施例锚固的对象为二步骤采场顶板,岩石较为破碎,锚索锚固受力主要为较大的径向压力和支撑能力,以防止二步骤回采时顶板冒落,经加固的采场顶板均为临时性工程,并非永久工程,因此选用非预应力锚索对二步骤的采场顶板进行加固。

[0070]

(2)锚索支护参数确定

[0071]

应用锚索加固顶部矿岩,视矿岩的情况而定,只有采场顶部矿岩局部需要加固时作局部布置,整个顶部矿岩都需加固时作全面布置,仅仅只需要加固个别松脱块体时,可作单根(或少数几根)点布置。

[0072]

由于二步骤回采时,采场两边为一步骤采场的充填体,使得二步骤采场的应力环境更为恶化,加之矿岩本身稳固性较差,矿体上盘更为破碎,因此需全面布置长锚索加固二步骤采场的整个顶板矿岩。二步骤采场顶板的受力状况见图4。

[0073]

结合图1和图4可以看出,本实施例的一步骤采场超前二步骤采场三个分层约10米。二步骤回采时,顶板中三个分层的受力主要有自身的矿岩自重g、两侧充填体对二步骤顶板的摩擦力f、矿岩自身的粘结力c以及采场上下盘原岩对顶板的支撑力f。由于两侧的充填体摩擦力f较小,加之采场长度较大,采场的上下盘端部对采场顶板的支撑作用有限,因此二步骤顶板实际支护设计中忽略摩擦力f及上下盘原岩对顶板的支撑力f,主要考虑顶板岩石自重g以及矿岩自身的粘结力c,则作用在设计的长锚索上的力p为顶板岩石自重g减去矿岩自身的粘结力c,具体为:

[0074]

p=a

·

l

·

h

·

γ

‑

c

·

a

·

l

[0075]

式中:a

‑

采场宽度,a=7米;

[0076]

l

‑

采场长度,l=50米;

[0077]

h

‑

松动高度,h=10米;

[0078]

γ

‑

矿岩体重,γ=2.75t/m3;

[0079]

c

‑

粘结力,c=2.35mpa=2.35

×

106n/m2;;

[0080]

因此带入数据计算得出作用在锚索上的总压力为14000kn。

[0081]

(2.1)钢丝绳直径

[0082]

长锚索加固时通常选用钢丝绳的直径一般为14~30mm,破断力在100~450kn之间。选择时通常根据锚固所要求的钢丝绳破断力和钢丝绳外表面积进行选取。当选用旧钢丝绳时,钢丝绳的直径应选的大一些。类比国内外类似工程设计,选取钢丝绳的直径为φ14mm。

[0083]

(2.2)长锚索网度

[0084]

长锚索网度应根据岩层稳定性及节理裂隙发育程度选定。不稳定岩层,节理裂隙比较发育,网度一般为1.5米

×

1.5米或2米

×

2米;稳定岩层,整体性较好,网度为3米

×

3米或4米

×

4米。

[0085]

本实施例的锚索安装在采场顶板岩层内,主要通过其抗压、抗剪能力限制岩块位移、调整岩层内部应力场,以及使顶板围岩及时形成完整稳固岩体的作用,因此单位面积内锚索根数n为:

[0086][0087]

式中:m—安全系数,m=1.2;

[0088]

r—钢丝绳破断拉力,r=120kn;

[0089]

锚索网度d2:

[0090]

式中:s—施工锚索的面积,s=2

×

10

×

50=1000米2;

[0091]

带入数据计算得出锚索根数n=140根,锚索网度d2=7.14米2,即一根长锚索负担的支护面积为7.14米2。采场回采时,分层回采高度与充填高度均为3.3米,为方便锚索钻孔与安装,确定长锚索支护的层间高度3.3米,孔间距为2.1米,即锚索网度3.3米

×

2.1米。

[0092]

然而,为进一步提高锚索支护强度,使每条锚索受力均匀,本实施例将二步骤矿体锚索施工分别从相邻的一步骤采场内进行凿岩,两边交错布置锚索孔,形成交叉网状锚固。为此,单边锚索孔距为4.0米,层间距为3.3米,即单边锚索网度为3.3米

×

4.0米。

[0093]

由于矿体上盘稳固性差,下盘稳固性比上盘稍好,锚索支护时,下盘的锚索网度可适当加大,上盘的锚索网度适当减小,因此推荐一步骤采场单侧长锚索网度为3.0米

×

3.3米~5.0米

×

3.3米(水平距离

×

竖直距离);即矿体下盘稳固性好,且有下盘围岩支撑,下盘至采场上盘10米处采用5.0米

×

3.3米的网度;矿体往中间,处于受力结构较薄弱地段,下盘至采场上盘10米

‑

35米段采用4.0米

×

3.3米的网度;矿体上盘15米矿岩稳固性差,采用3.0米

×

3.3米的网度。二步骤采场锚索孔网参数见图1

‑

3所示。

[0094]

(2.3)锚索长度

[0095]

一般情况下,长锚索为钢丝绳,其长度由5米到50米左右。使用时应针对具体情况在考虑穿孔设备、送绳方式及注浆方式条件下,最终按以下两个原则来确定:从长锚索的组合和悬吊作用出发,长锚索的长度应大于采场顶板可能的最大冒落高度,在钻孔设备及安装方便条件下,尽可能加长钻孔长度;根据等强度原则,锚索所受载荷与砂浆粘结力应相等。

[0096]

推荐采用的长锚索钻孔设备为atlas boomer k41x凿岩台车,二步骤采场宽7米,锚索孔角度40

°‑

60

°

,孔深8.5米

‑

11米。

[0097]

(2.4)钻孔直径

[0098]

钻孔直径不仅要满足钢丝绳、排气管、注浆管安装方便要求,还应使钢丝绳和砂浆的粘结强度以及砂浆和孔壁粘结强度达到最佳值。一般根据经验和参考国内外类似工程进行选取,常用的钻孔直径为50~90mm。本实施例采用atlas boomer k41x凿岩台车凿长锚索钻孔,钻孔直径为65mm。

[0099]

(2.5)注浆料配比

[0100]

采用纯水泥浆,水灰比0.65~0.80,能满足锚索的锚固要求。

[0101]

(2.6)钻孔方向

[0102]

采场中的锚索孔采用上向倾斜钻孔,钻孔倾角为40

°

~60

°

,方位角视结构面与构

造带倾角而定。

[0103]

(3)钻孔施工

[0104]

在一步骤采场向前推进30米左右时,便可进入采场施工锚索钻孔,施工锚索钻孔与采场回采凿岩可同时进行。

[0105]

锚索孔钻孔采用atlas boomer k41x凿岩台车,锚索孔孔深8.5~11米,钻孔直径65mm,钻孔倾角为40

°

~60

°

。从一步骤采场的两侧向二步骤矿岩中施工钻孔,因此钻孔在单侧的网度为3米

×

3.3米~5米

×

3.3米,其中靠近下盘的锚索网度取5米

×

3.3米,靠近上盘的锚索网度3米

×

3.3米。

[0106]

钻孔时按以下要求进行施工:

[0107]

①

敲帮问顶,检查施工地点围岩和支护情况,确保安全方能作业;

[0108]

②

根据锚索孔设计位置要求,确定眼位,并做出标记;

[0109]

③

检查和准备好钻机、钻具,连接好风水管路;

[0110]

④

初始钻杆到位后,断开钻杆,用连接器连接下一根钻杆,依此类推,直到钻孔结束,将钻杆依次卸下;

[0111]

⑤

打眼结束后,卸去风水管,将钻机放置在指定地点。

[0112]

(4)锚索安装

[0113]

锚索孔钻好后,按以下要求安装锚索:

[0114]

①

使用新买钢丝绳时,其表面镀有一层光滑的保护油,保护油包裹在钢丝绳表面,极其光滑,摩擦力小。在长锚索制作前,应先采用蒸馏法将钢丝绳表面保护油去掉,避免因保护油的存在而降低钢丝绳与砂浆的粘结力。使用矿山提升废旧钢丝绳时,为使钢丝绳呈螺旋状,同时除去表面的油污,可将钢丝绳放在火中进行加工处理。在锚索头部煨制倒钩,安装时将注浆管插入倒钩中,然后将注浆管和钢丝绳一起送入孔底。

[0115]

②

在地表用砂轮切割机或锚索剪断器将钢绞线按设计长度切割并绑扎好后,运输至施工现场,为防止钢绞线散头,在锚固端按钢绞线大小套上100mm的塑料管保护。

[0116]

③

现场用高压风将锚索孔吹净,手工将钢绞线送入锚索孔;采取由外向里的前进式注砂浆,必须用胶带将φ8mm聚氯乙烯排气管固定在钢绞线上,把钢丝绳与聚氯乙烯排气软管一端同时送入孔底,孔口以外各留300mm,以便张拉锚索和安装锚具、垫板。

[0117]

④

在孔口处锚索体一侧放一根φ25mm

×

600mm注浆管(耐压钢管),将注浆管送入孔内300mm,排气管从孔口引出后将特制的木塞进行封口,封口长250~300mm,注浆管外露200mm;在上向或倾斜孔中为防止绳索从孔中滑落,必须用木楔将钢绞线固定在孔口。封口木塞结构见图5。

[0118]

⑤

注浆后,等水泥砂浆凝固48小时以后,再安装垫板和锚具。使用锚索张拉千斤顶张拉锚索,必须使锚具压紧垫板并紧贴岩面,锚具锁片必须锁紧,防止锚索受力后锚具失效造成锚具沿锚索滑动。

[0119]

(5)注浆

[0120]

采取由外向里的前进式注浆方式进行,即浆液自孔口向孔底连续压入,孔内被压缩的气体由排气管排出孔外。

[0121]

注浆采用纯水泥浆,水灰比0.65~0.80,注浆泵选用qzb-50/60型注浆泵,注浆压力为2~5mpa,水泥浆搅拌在现场搅拌槽内进行。

[0122]

截留在孔内的空气通过排气管逸出,当稀浆从排气管中流出时,表示浆液已充满钻孔。

[0123]

每个锚索孔注浆完成,待注浆充分凝固后,将各锚索用绳卡拉紧锁定,使排与排之间、孔与孔之间相互联结,起到整体锚固的目的。

[0124]

简要来说,本实施例的锚索施工循环为:将施工机具运送至井下现场

→

地表切割钢绞线、加工垫板并运送至井下现场

→

标定孔位

→

对准孔位钻孔

→

加接力钎杆、装联结器

→

钻孔结束拆卸钎杆和联结器

→

将排气管固定在长锚索上并手工送入孔中

→

安装注浆管并用木塞封口

→

注浆

→

48小时后切断外露的注浆管安装垫板、锚具

→

张拉锚索压紧垫板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。