1.本发明一般地涉及颗粒材料的气动研磨和分离处理,并且更具体地涉及在尺寸、密度和形状方面不均匀的颗粒材料的分离处理。

2.它适用于电子废料的加工,但也可适用于各个领域,特别是矿物、建筑和公共工程废物、植物材料(特别是生物质)、食品等的加工。

背景技术:

3.参考附图的图1,为了将不同类型的成分彼此分离而进行的不均匀的颗粒材料m的分离处理通常包括研磨直到实现给定的颗粒尺寸范围为止的步骤b,按照尺寸的第一分级cl1旨在将颗粒分离为最粗颗粒和最细颗粒,第二分级cl2旨在将最细颗粒分离为具有不同性质的颗粒(通常是将最致密颗粒与最不致密颗粒分离的密度计量分级)。在一些应用中,较致密颗粒是从废料中回收的金属。

4.在这种已知的途径中,源自第一分离步骤的最粗颗粒在研磨机的输入口处被再次注入以再次细分。

技术实现要素:

5.本发明旨在改善分离不均匀的材料的现有方法,并且通过研磨和气动分级的新组合允许生产在颗粒尺寸和密度两方面进行分级的含有颗粒的级分,以及生产在颗粒尺寸和密度方面也进行分级的另一级分(例如,具有较细和较致密的颗粒的级分,以及具有较粗和较不致密的颗粒的第二级分)。

6.因而,根据第一方面,提出了用于连续气动分离源自电子废料并且由在颗粒尺寸和密度两方面不均匀的颗粒的混合物组成的颗粒材料的方法,其特征在于,该方法包括以下连续步骤:

7.(a)研磨颗粒,

8.(b)产生携带研磨的颗粒的气流,

9.(c)对所述气流进行第一气动分离,以便将其中含有的颗粒分离成由各种密度的最粗颗粒组成的第一级分和由最细颗粒组成的第二级分,

10.(d)对所述第一级分进行第二气动分离,以便将其中含有的颗粒分离成由最粗和最致密颗粒组成的第三级分和由最粗和最不致密颗粒组成的第四级分,

11.(e)将第三或第四级分再次注入到研磨输入口,和

12.(f)回收第二和第四级分或第三级分(如适用)作为输出产品。

13.有利地但任选地,所述方法包括单独地或以任何技术上兼容的组合采用的以下另外的特性:

14.*第一气动分离单元包括与颗粒同流换热器相关联的动态分级机。

15.*第二级分被从气流中回收,并且被机械地输送到供应第二气动分离单元的气流。

16.*第二气动分离单元包括与颗粒同流换热器相关联的动态分级机。

17.*第三或第四级分被从气流回收,并且被机械地输送到研磨步骤的输入口。

18.*方法用于分离含有金属和较轻的非金属的颗粒材料,并且步骤(e)包括将第三级分再次注入到研磨输入口,从而回收包括具有最细颗粒尺寸的颗粒的第二级分——其相对于初始颗粒具有较高比例的金属,和包括具有最粗颗粒尺寸的颗粒的第四级分——其相对于颗粒具有较高比例的非金属。

19.根据第二方面,提供了用于连续气动分离颗粒材料的设备,该颗粒材料源自电子废料并且由在颗粒尺寸和密度两方面都不均匀的颗粒的混合物组成,其特征在于,该设备包括以下的组合:

20.‑

研磨机,其被供应有用于加工的材料,

21.‑

用于在研磨机的输出口处产生气流的机构,该气流含有源自研磨的颗粒,

22.‑

第一气动分级机,其接收所述气流并且适于产生含有包括最粗颗粒的颗粒的第一级分和含有最细颗粒的第二级分,

23.‑

第二气动分级机,其接收所述第二级分并且适于产生含有最粗和最不致密颗粒的第三级分和含有最粗和最致密颗粒的第四级分,和

24.‑

用于将第三级分或第四级分输送到研磨机的输入口的机构。

25.所述设备有利地但任选地包括单独地或以任何技术上兼容的组合采用的以下另外的特性:

26.*第一气动分级机包括与颗粒同流换热器相关联的动态分级机。

27.*设备进一步包括用于将来自同流换热器的清洁空气流再次注入到研磨机的输入口的管道。

28.*设备进一步包括用于将第一级分的颗粒输送到插入在第二分级机的输入管道上的扩散器的机械机构。

29.*第二气动分级机包括与第二颗粒同流换热器相关联的第二动态分级机。

30.*设备进一步包括用于将来自第二同流换热器的清洁空气流再次注入到第二动态分级机的输入口的管道。

31.*设备进一步包括用于将来自第三或第四级分的颗粒输送到研磨机的输入口的机械机构。

附图说明

32.通过阅读以下作为非限制性实例并参考附图给出的优选实施方式的描述,将更好地理解本发明,其中:

33.‑

图1,在背景技术中已经描述,是根据现有技术的分离不均匀的颗粒物质的方法的一般方案,

34.‑

图2a和2b是根据本发明的两个变体的分离不均匀的颗粒物质的两种方法的两个一般方案,并且

35.‑

图3显示了用于实施图2a的方法的设备的实例。

具体实施方式

36.在介绍中将指出,术语“粗的”、“细的”、“致密的”、“不非常致密的”等,单独或与比

较或相对术语相关,应通过本领域技术人员的眼睛来观察,换句话说,作为特性,给定颗粒组成的中值或平均值,涵盖了实际上可能重叠的范围。

37.首先参考图2a和2b,将描述根据本发明的分离颗粒材料的方法。

38.对于两个附图共有的是,可以通过本身已知的机构进行预分级的初始材料m,被引入到研磨机b——其还接收气体g(通常是空气)的流,以便产生含有在相对宽的颗粒尺寸范围内的颗粒的气动流f1,其具有,例如,小于500μm的最大尺寸。

39.所述流f1被施加到第一分级单元cl1的输入口,该第一分级单元cl1旨在将颗粒分离成最粗颗粒的流f2和最细颗粒的流f3。

40.与其中粗颗粒的流f2被直接重新导向到研磨机的输入口的现有技术的方法不同,在这种情况下,所述流在第二分级机cl2处经受密度计量分级,其产生最不致密粗颗粒的流f4和最致密粗颗粒的流f5。

41.在这一点上,根据要处理的产品的性质和建议的应用,该方法可能会有两种实施变体。

42.因而,在图2a中所示的第一实施中,最致密的粗颗粒(流f5)被重新导向到研磨机b的输入口,而最不致密粗颗粒的流f4被作为成品或中间产品回收。

43.在图2b中所示的第二实施,最不致密粗颗粒(流f4)被重新导向到研磨机b的输入口,而最致密的粗颗粒的流f5被作为成品或中间产品回收。

44.同时,最细颗粒的流f3被回收以形成另一成品或中间产品。

45.图2a中的实施特别适用于从由废物(电子废料、来自一般制造业的废物、来自建筑和工程部分的废物等)组成的初始材料中回收金属产品。因而,通过向研磨机连续地供应初始材料,并且在仍处于粗糙状态下从处理后的流快速去除最轻颗粒(在这种情况下为非金属:聚合物、各种矿物等),实现了一种特别有效的方法,其用于在流f3处获得既细又具有比初始材料显著更高的金属浓度的(更致密的)颗粒。

46.因而,所述流f3直接构成主要寻求的成品或中间产品。

47.由矿物、聚合物等根据情况而形成的流f4,还形成处理的成品或中间产品,其可以根据其性质和所提出的应用而适当地再利用,并且可以,例如,供应再循环工业。

48.图2b中的实施特别适用于在分级之后初始产品中最受欢迎的级分是最不致密级分(例如,在回收作为燃料的坚果壳的情况下)。在这种情况下,最粗和最致密级分f5的快速提取允许从流f3中特别有效地回收具有细颗粒尺寸和低密度的中间产品或成品(在种情况下,坚果壳,可以,例如,被造粒以形成燃料)。

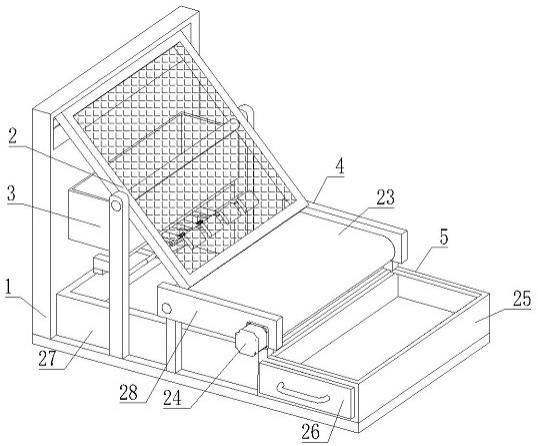

49.参考图3,现在将描述一种旨在用于从电子废料中回收的设备,该电子废料一方面含有金属,另一方面含有比金属更不致密的非金属,首先是具有细颗粒尺寸的基本金属级分,并且其次是具有更粗的颗粒尺寸的非金属级分。

50.所述设备首先包括研磨机100(图2a中的研磨机b),其在输入口处(例如经由气动输送机,未示出)接收颗粒材料102,例如处于未示出的初始状态的预研磨的电子废料,其颗粒尺寸,例如,在0mm和10mm之间。

51.研磨机还经由管道104接收旨在携带由研磨机100输出的颗粒的清洁或轻微含尘的气体(通常为空气)流。

52.所述研磨机可以根据任何已知技术(压缩、冲击或磨损,其取决于待研磨的输入材

料的性质和尺寸)生产,并且设计为将初始碎片减小为具有通常小于大约500μm的颗粒尺寸的粉末。一般地,选择所述最大颗粒尺寸以确保颗粒材料中金属颗粒和非金属颗粒之间的有效物理分离,从而尽可能地避免存在含有金属和非金属材料二者的细粒。

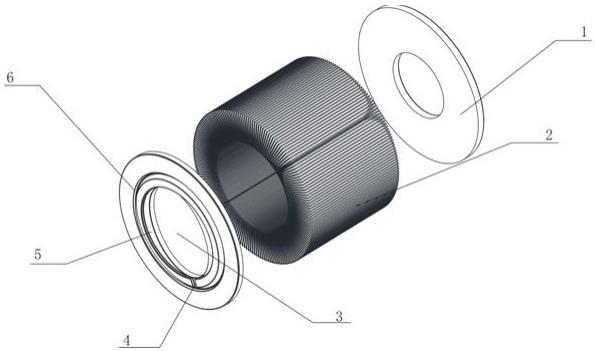

53.由研磨机输出的颗粒通过流经研磨机的气流输送到管道150(流f1)中,到达第一气动分离站200,在这种情况下,所述站包括本身已知类型的动态涡轮分级机210,其与空气中所含有的颗粒的一个或多个同流换热器220相关联,例如使用本身均已知的旋风分离器、袋式(sack)过滤器或袋(pocket)过滤器同流换热器。

54.分级机210示意地包括转子212,其包括以合适的速度在收集料斗216上方旋转的叶片214。

55.携带颗粒的气流f1经由装置的底部被输送通过定位在分离器的外壁和料斗216之间的外围锥形环状空间218。在转子的叶片214的区域中,颗粒经受离心、气动驱动和重力下降的组合作用,使得最终最细颗粒穿过转子并在分离器的上部出口管道250中的气流中流出,并且最粗颗粒被保持在转子外并积聚在料斗的底部,在该料斗的底部处,所述颗粒,例如,通过旋转气闸230去除。

56.所述分离器,具有含有金属和非金属的粉末,其允许在从上部分流出的气流中进行的细粒的第一回收,其比初始研磨具有显著更高比例的金属颗粒,必然地具有较低比例的非金属颗粒,而相对于初始研磨含有更高比例的非金属较粗颗粒,在分离器210的底部处回收,并且经由旋转气闸230去除以进行如下所示的第二分级(流f2)。

57.管道250被连接到颗粒同流换热器220的输入口,例如,一个或多个旋风分离器、袋式过滤器或袋过滤器,其参数被调节以便从气流中消除悬浮在其中的大部分细粒。如已经提及,所述颗粒是具有较高比例的金属的细颗粒,并且形成加工的第一产品。所述颗粒通过旋转气闸240回收以形成成品,或者被可选地递送(箭头242)以便进行进一步加工(流f3)。

58.如果上述设备用于回收电子废料,那么所述颗粒可包括不同的金属——其包括贵金属,并且可以被重新导向到放置在液体悬浮液中的站,然后在用于将金属彼此分离的一个或多个单元的下游,优选地使用密度测量方法,其中如果适用,使用现有磁性分离,例如,如文件wo2016042469a1中所描述。

59.离开颗粒同流换热器220的气流在管道251中循环到热交换器260,然后到排气扇270,该排气扇270在研磨机和分离站200中产生气流。所述气流——其仍可少量地用颗粒加料,被经由管道253再次注入到研磨机100的输入口。在此应当注意的是,热交换器260允许空气在返回到研磨机的输入口之前被冷却,特别是如果所述研磨机的基本工作原理导致气流和输送的颗粒的温度显著升高的话。

60.动态涡轮分级机210有利地是具有可调节分离阈值的类型,并且例如被选择以允许高达5mm的颗粒尺寸进入,其中分离阈值可在3μm和400μm之间调节。

61.所述第一分离站200被可操作地连接到第二分离站300,该第二分离站在这种情况下也由本身已知类型的动态涡轮分级机310形成,其与一个或多个其他颗粒同流换热器320组合,优选地与同流换热器(一个或多个)220相同的类型。

62.更具体地,来自与分级机210相关联的旋转气闸230的级分f2,其由金属和非金属二者的最粗颗粒组成,被通过重力或机械输送带(线231)输送,并且经由扩散器335喷射到管道350中携带的气流中,其供应到分级机310的底部。所述分级机310有利地具有与分级机

210的结构相同的结构,将不再描述该结构,可以回顾,这种分级机本身是已知的。所述分级机的参数化方式使得最粗和最致密颗粒保持在涡轮的外部,并且积聚在料斗的底部。所述颗粒由旋转气闸330收集并经由重力或机械输送线450再次注入到研磨机100的输入口(流f4)。

63.最不致密颗粒返回到分级机310的上部的气流中。所述流经由管道351输送到颗粒同流换热器320,该颗粒同流换热器320从其去除颗粒,在这种情况下形成由设备加工获得的第二产品,即,具有较高比例的非金属的相对粗的粉末。所述颗粒积聚在下部,并且经由旋转气闸340去除,以便输送和例如包装以供再循环(流f5)。

64.同流换热器320的上部分通过管道352连接到排气扇370,该排气扇370产生穿过站300的气流,并且所述排气扇出口经由管道353、354连接到上述扩散器335。

65.如果适用,可以按顺序控制记录器510、520、530、540:

66.‑

允许新鲜空气经由管道104进入研磨机,

67.‑

允许空气经由管道354进入混合器335,

68.‑

允许来自风扇270的过量空气经由过滤站500被排放到大气中,该过滤站500去除(本身已知类型的)最后的颗粒。

69.‑

以同样方式允许来自风扇370的气流经由过滤站500排放到大气中。

70.因而,图3中的设备,通过研磨和双重分级步骤的特定组合,而无需采用颗粒尺寸分级和密度计量分级的不同步骤,允许以特别有效且经济的方式,一方面获得含有具有显著更高比例的金属的最细颗粒的级分(f3),并且另一方面获得了含有具有显著更高比例的非金属的最粗颗粒的级分(f4)。

71.参考图3所述的设备可以容易地由本领域技术人员更改,以便通过改变在形成第二分级机的装置300的区域中输出的流的分配来实施图2b中所示方法的变型。

72.自然地,本发明绝不限于上述描述,并且本领域技术人员将能够对其应用许多的变型或更改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。