1.本发明涉及多相催化领域,具体涉及一种用于合成脂肪族碳酸酯的催化剂及其制备方法和应用。

背景技术:

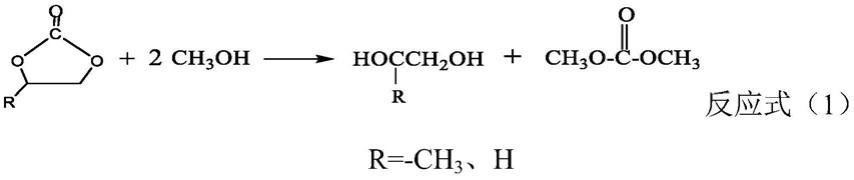

2.脂肪族碳酸酯,如碳酸二甲酯、碳酸二乙酯等是一类重要的化工原料,具有广泛的用途。如碳酸二甲酯广泛用于农药、医药、染料、精细化工、电子工业等多领域,被称为“绿色”化工产品和化学合成的“新基块”。碳酸二乙酯是电池电解液所需要的关键溶剂之一,约占电解液所用溶剂的10~15%,具有较好的市场前景。目前脂肪族碳酸酯的合成方法主要有光气法、醇液相氧化羰基化法、醇气相氧化羰基化法、尿素醇解法、co2和醇直接合成法以及酯交换法。光气法使用剧毒光气,环境污染严重,是一种逐渐被淘汰的工艺。醇液相氧化羰基化法使用cucl催化剂,存在卤素对设备腐蚀严重、产物和催化剂分离困难等问题。醇气相氧化羰基化法存在爆炸极限,并且产品中含有卤素。尿素醇解法原子经济,但采用间歇釜操作,限制了反应效率的提升。co2和醇直接合成法反应效率较低,离工业应用还有较大的距离。相比而言,酯交换法以环状碳酸酯如碳酸乙烯酯、碳酸丙烯酯等为原料,通过和醇如甲醇、乙醇等经酯交换反应生产脂肪族碳酸酯,该工艺简单易行,所用原料来源丰富,收率高,反应条件温和,易于工业化,对环境无污染。并且该工艺副产丙二醇或乙二醇是一种重要的化工原料。由此可见,由环状碳酸酯经酯交换反应生成脂肪族碳酸酯是一条经济价值极高的生产工艺。

[0003][0004]

根据酯交换反应的特点,该反应需要在酸性或者碱性催化剂下进行,而碱性催化剂因具有较高的活性和脂肪族碳酸酯选择性而被备受青睐。目前应用于工业上的酯交换反应催化剂主要为均相液体碱催化剂如naoch3、lioh、licl、clch2coona、na、koh、bu4ni等[us4181676;ep499924.]。均相催化剂的优点是使用量少、催化活性高,但存在后续分离和重复使用困难等问题,且操作费用高。相比而言,非均相催化剂不存在和产物分离问题,降低了分离成本,备受研究者青睐。目前研发的非均相催化剂主要有树脂类催化剂、沸石类催化剂、金属氧化物型催化剂。如jp6336461中采用amb

‑

26催化碳酸乙烯酯和甲醇的酯交换反应,100℃,5mpa,n2保护下,反应3h后碳酸二甲酯的收率为78.5%。jp6343871中以季胺碱为交换基的固体碱性离子交换树脂作催化剂,在40℃下反应2h,碳酸乙烯酯的转化率为82%。刘宗键采用nazsm

‑

5负载的na2co3催化碳酸乙烯酯和甲醇的酯交换反应(化工生产与技术,1998,5(4):13

‑

15)。jp 648993中采用氧化钙作催化剂,100℃下反应2h,dmc收率为37.8%。从上述的分析可以看出,目前应用于酯交换反应的非均相催化剂在催化剂活性、稳定性(树

脂类催化剂)等方面距离工业应用还存在一定的差距。因此,开发一种高活性、高稳定性的非均相酯交换催化剂对于高品质脂肪族碳酸酯生产具有极其重要的意义和价值。

技术实现要素:

[0005]

本发明的目的在于提供一种用于合成脂肪族碳酸酯的催化剂,主要应用于环状碳酸酯经酯交换反应生成脂肪族碳酸酯的反应,解决目前均相催化体系产物和催化剂分离困难、以及非均相催化剂活性较低、稳定性较差的问题。

[0006]

为实现上述目的,本发明是通过以下技术方案来实现:

[0007]

一种用于合成脂肪族碳酸酯的催化剂,所述催化剂为m1m2o

x

c

y

‑

m3o

z

,其中m1/m2摩尔比为0.5~10:1,c

y

在m1m2o

x

c

y

中的质量百分含量为1.0~5.0%,m3o

z

和m1m2o

x

c

y

的质量比为1.0~5.0:100。

[0008]

进一步,所述m1为二价金属,具体为mg

2

、zn

2

、ni

2

、cu

2

、ca

2

、co

2

、ba

2

、sr

2

中的一种或两种;所述m2为三价或四价金属,具体为al

3

、fe

3

、ga

3

、in

3

、la

3

中的一种或两种;所述c

y

为碳;所述m3o

z

为na2o、k2o、ceo2、zro2中的一种。以保证对催化剂碱性中心数量、强度及类型的调控。

[0009]

一种用于合成脂肪族碳酸酯的催化剂的制备方法,包括以下步骤:

[0010]

步骤(a):将m1分为m1

‑

1和m1

‑

2两部分,m2分为m2

‑

1和m2

‑

2两部分m2;将m1

‑

1和m2

‑

1的可溶性盐溶于去离子水中,配成盐溶液a;将m1

‑

2或m2

‑

2的可溶性盐溶于去离子水中,配成盐溶液b;

[0011]

步骤(b):将koh和k2co3溶于去离子水中,配成碱溶液c;

[0012]

步骤(c):将碳cy的前驱体和去离子水混合,超声处理,得到悬浊液d;

[0013]

步骤(d):将m3的可溶性前驱体溶于脱co2的去离子水中,得到溶液e;

[0014]

步骤(e):将盐溶液a和碱溶液c并流共沉淀于悬浊液d中,沉淀完毕后,将沉淀浆液动态回流老化,得到浆液f;

[0015]

步骤(f):将浆液f过滤,加入去离子水打浆,得到浆液g;

[0016]

步骤(g):将盐溶液b和碱溶液c并流共沉淀于浆液g中;沉淀完毕后,将沉淀浆液回流老化,得到浆液h;将所得浆液h过滤,洗涤,干燥,然后于氮气气氛下焙烧,得到m1m2oxcy;

[0017]

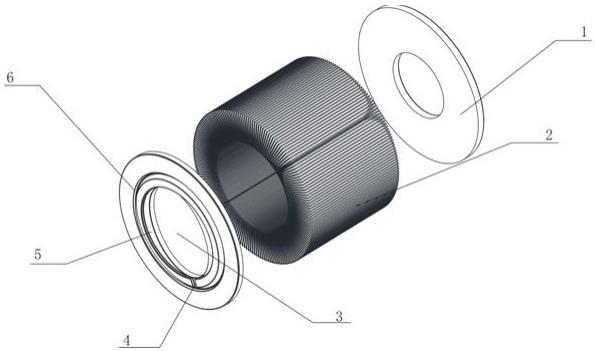

步骤(h):将溶液e和m1m2oxcy进行球磨,球磨完毕后,将球磨浆液旋转蒸发干燥,然后于氮气气氛下焙烧,得到m1m2oxcy

‑

m3oz催化剂。

[0018]

进一步,所述步骤(a)中m1的可溶性盐为mg

2

、zn

2

、ni

2

、cu

2

、ca

2

、co

2

、ba

2

、sr

2

的氯化盐、硝酸盐或醋酸盐;m2的可溶性盐为al

3

、fe

3

、ga

3

、in

3

、la

3

的氯化盐、硝酸盐或醋酸盐;m1

‑

2/m1

‑

1摩尔比为0~3,m2

‑

2/m2

‑

1摩尔比为0~3,但m1

‑

2/m1

‑

1和m2

‑

2/m2

‑

1比值不能同时为0,并且保证m1

‑

1/m2

‑

1的摩尔比为2~5。当m1和m2种类及m1

‑

1/m2

‑

1比值满足上述条件下,m1和m2的前躯体形成层状水滑石结构,焙烧后具有较强的碱性,可满足酯交换反应对催化剂碱性中心的要求。将m1和m2分为m1

‑

1、m1

‑

2、m2

‑

1和m2

‑

2、以及由此对m1

‑

2/m1

‑

1与m1

‑

1/m2

‑

1比值的限定是为了进一步调控催化剂表面碱性。

[0019]

进一步,所述步骤(a)中盐溶液a的总金属离子浓度为0.5~3.0mol/l;盐溶液b的金属离子浓度为0.5~3.0mol/l。可保证所得水滑石前驱体的层状结构具有较好的规整性。

[0020]

进一步,所述步骤(b)中碱溶液c的oh

‑

浓度为1.0~3.0mol/l,co

32

‑

浓度为0.3~

0.8mol/l。oh

‑

和co

32

‑

浓度满足上述条件,可协同盐溶液a共沉淀得到层状水滑石前驱体;

[0021]

进一步,所述步骤(c)中c

y

的前驱体为氧化石墨烯或氧化石墨;c

y

的前驱体和去离子水的质量比为0.1~0.5:100,超声时间为10~30min。以保证c

y

和m1m2所得的层状结构具有较好的协同性,协同调控催化剂碱性。

[0022]

进一步,所述步骤(d)中m3的可溶性前驱体为氢氧化钠、碳酸钠、硝酸钠、氢氧化钾、硝酸钾、碳酸钾、硝酸铈或硝酸锆中的一种;所述溶液e中m3的摩尔浓度为0.5~1mol/l。当m3前驱体满足上述种类及浓度限定条件下,才能保证m3对催化剂表面碱性的调控效果。

[0023]

进一步,所述步骤(e)共沉淀过程中,沉淀温度为20~40℃,浆液搅拌速度为200~800r/min,沉淀ph值为9.0~11.0;所述动态回流老化温度为60~90℃,时间为10~36h。ph值为9.0~11.0是保证所得催化剂前驱体为层状结构的必要条件,而对沉淀温度、搅拌速度及老化温度及老化时间的限定也是为了通过调控催化剂前驱体层状结构规整性达到调控催化剂表面碱性的目的。

[0024]

进一步,所述步骤(f)中加入的去离子水和滤饼的质量比为2~5:1。在此质量比范围下,才能保证步骤(g)中沉淀的进行。

[0025]

进一步,所述步骤(g)共沉淀过程中,沉淀温度为20~40℃,沉淀ph值为9.0~11.0,浆液搅拌速度为200~800r/min;所述回流老化温度为60~90℃,时间为10~36h。通过调节沉淀ph值、沉淀温度、搅拌速度、老化温度及老化时间,以保证步骤(e)中所得的催化剂前驱体层状结构不被破坏。

[0026]

进一步,所述步骤(g)中干燥温度为100~140℃,时间为10~24h;所述焙烧温度为400~600℃,时间为4~8h。只有催化剂干燥条件及焙烧条件满足上述条件下,层状前驱体焙烧后所得金属氧化物才能具有较好的碱性。

[0027]

进一步,所述步骤(h)中溶液e和m1m2o

x

c

y

的质量比为4~8:1;研磨球/m1m2o

x

c

y

质量比为5~10:1,球磨时间为4~20h,球磨速度200~500转/min。以保证m3和所得m1m2o

x

c

y

之间有更为紧密的接触,保证m3对催化剂表面碱性的调控效果;

[0028]

进一步,所述步骤(h)中旋转蒸发温度为100~160℃,时间为10~24h;焙烧温度为400~600℃,时间为4~8h。将所得球磨浆液进行旋转蒸发是为了保证最终催化剂中m3量的精确性及m3在催化剂表面分布的均一性,也是为了通过调控催化剂前驱体层状结构规整性达到调控催化剂表面碱性的目的。

[0029]

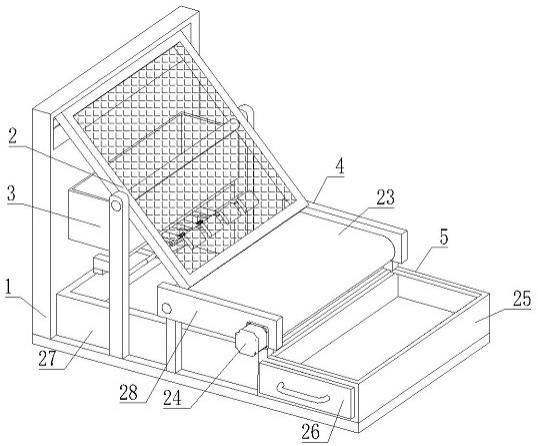

一种用于合成脂肪族碳酸酯的催化剂的应用,所述催化剂用于催化环状碳酸酯和醇发生酯交换反应生成脂肪族碳酸酯,具体包括:将催化剂破碎为20~60目,装入固定床反应器中,氮气气氛下,在温度为400~600℃,ghsv=200~500ml/g

cat

.h的条件下处理2~4h;然后调整反应温度至60~150℃,分别通入环状碳酸酯和醇,控制反应压力为0.1~2.0mpa,环状碳酸酯的质量液空为0.2~0.5h

‑1,醇的质量液空为0.7~3.6h

‑1。通过调节催化剂的处理温度和处理时间,使催化剂的活性中心重复暴露,提升催化剂活性中心的利用率。反应条件中环状碳酸酯和醇分别通入是为了抑制副反应的发生;反应条件的限定是为了最大程度促进主反应进行。

[0030]

进一步,所述环状碳酸酯为碳酸乙烯酯或碳酸丙烯酸酯,所述醇为甲醇或乙醇,所述醇和环状碳酸酯的摩尔比为5~20:1,在此摩尔比范围内,环状碳酸酯可充分进行醇解反应生成脂肪族碳酸酯。

[0031]

与现有技术相比,本发明的有益效果如下:

[0032]

(1)本发明催化剂相比均相催化剂具有催化剂和产物容易分离,所得脂肪族碳酸酯品质高的优点;相比其他固体碱催化剂,具有可调变的碱性,可根据需要实现对环状碳酸酯和不同醇的酯交换反应,催化剂使用范围广。

[0033]

(2)本发明提供的催化剂制备过程简单,生产成本低,易于放大制备。

具体实施方式

[0034]

以下所述实例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但并不限制本发明专利的保护范围,凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

[0035]

实施例1

[0036]

将72.7g zn(no3)2.6h2o和37.5g al(no3)3.9h2o溶于438ml去离子水中得到盐溶液a;将14.5g zn(no3)2.6h2o溶于83ml去离子水中,得到盐溶液b;将44.9g koh和27.6g k2co3溶于615ml去离子水中,得到碱溶液c;将0.60g氧化石墨烯加入到200ml去离子水中,超声20min,得到浆液d;将0.78g naoh溶于150ml脱co2的去离子水中得到溶液e。

[0037]

将上述盐溶液a和碱溶液c于30℃、ph为10.5,搅拌速度为300r/min条件下并流共沉淀于浆液d中,沉淀完毕后将得到沉淀浆液于80℃条件下动态回流老化12h得到浆液f。将浆液f过滤,然后向滤饼中加入2倍于滤饼质量的去离子水,将滤饼充分打浆,得到浆液g。将盐溶液b和碱溶液c于30℃,ph值为10.5,搅拌速度为300r/min条件下并流共沉淀于上述的浆液g中,沉淀完毕后将该沉淀浆液于80℃条件下回流老化12h,得到浆液h。将浆液h过滤,洗涤,然后于120℃干燥12h,氮气气氛下500℃焙烧5h,得到锌铝碳氧催化剂。将锌铝碳氧催化剂和上述的溶液e混合进行球磨,控制研磨球/锌铝碳氧的质量比为10,球磨速度为300r/min,球磨时间为15h,然后将此球磨的浆液于120℃进行旋转蒸发24h后于氮气气氛中500℃焙烧4h得到最终催化剂,催化剂中zn/al摩尔比为3/1,氧化石墨烯在锌铝碳氧中的质量占比为2.0%,na2o和锌铝碳氧的质量比为2/100。

[0038]

将4.0g 20~40目的上述催化剂装填于固定床反应器中,氮气空速为300ml/g

cat

.h

‑1,温度为400℃处理3h,处理完毕后降温到120℃,分别通入甲醇和碳酸乙烯酯,甲醇质量液空为3.6h

‑1,碳酸乙烯酯质量液空为0.5h

‑1,醇酯比为19.8,反应压力为0.5mpa,碳酸乙烯酯转化率为50%,产物碳酸二甲酯的选择性为90.1%。

[0039]

实施例2

[0040]

将89.7g mg(no3)2.6h2o和40.3g fe(no3)3.9h2o溶于375ml去离子水中得到盐溶液a;将38.5g mg(no3)2.6h2o溶于100ml去离子水中,得到盐溶液b;将67.3g koh和41.5g k2co3溶于800ml去离子水中,得到碱溶液c;将1.48g氧化石墨加入到370ml去离子水中,超声30min,得到浆液d;将1.06g koh溶于118ml脱co2的去离子水中得到溶液e。

[0041]

将上述盐溶液a和碱溶液c于40℃、ph为10.0,搅拌速度为600r/min条件下并流共沉淀于浆液d中,沉淀完毕后将得到沉淀浆液于85℃条件下动态回流老化12h得到浆液f。将浆液f过滤,然后向滤饼中加入5倍于滤饼质量的去离子水,将滤饼充分打浆,得到浆液g。将盐溶液b和碱溶液c于40℃,ph值为10.0,搅拌速度为600r/min条件下并流共沉淀于上述的浆液g中,沉淀完毕后将该沉淀浆液于85℃条件下回流老化12h,得到浆液h。将浆液h过滤,

洗涤,然后于110℃干燥24h,氮气气氛下550℃焙烧5h,得到镁铁碳氧催化剂。将镁铁碳氧催化剂和上述的溶液e混合进行球磨,控制研磨球/镁铁碳氧的质量比为6,球磨速度为500r/min,球磨时间为10h,然后将此球磨的浆液于120℃进行旋转蒸发20h后于氮气气氛中550℃焙烧4h得到最终催化剂,催化剂中mg/fe摩尔比为5/1,氧化石墨在镁铁碳氧中的质量占比为5.0%,k2o和镁铁碳氧的质量比为3/100。

[0042]

将4.0g 20~40目的上述催化剂装填于固定床反应器中,氮气空速为500ml/g

cat

.h

‑1,温度为500℃处理2h,处理完毕后降温到85℃,分别通入乙醇和碳酸丙烯酯,乙醇质量液空为1.5h

‑1,碳酸丙烯酯质量液空为0.2h

‑1,醇酯比为16.6,反应压力为1.0mpa,碳酸丙烯酯转化率为48.3%,产物碳酸二乙酯的选择性为88.5%。

[0043]

实施例3

[0044]

将51.3g mg(no3)2.6h2o和37.5g al(no3)3.9h2o溶于600ml去离子水中得到盐溶液a;将112g al(no3)3.9h2o溶于200ml去离子水中,得到盐溶液b;将67.3g koh和41.5g k2co3溶于900ml去离子水中,得到碱溶液c;将0.29g氧化石墨加入到287ml去离子水中,超声30min,得到浆液d;将2.46g k2co3溶于229ml脱co2的去离子水中得到溶液e。

[0045]

将上述盐溶液a和碱溶液c于40℃、ph为11.0,搅拌速度为800r/min条件下并流共沉淀于浆液d中,沉淀完毕后将得到沉淀浆液于60℃条件下动态回流老化24h得到浆液f。将浆液f过滤,然后向滤饼中加入3倍于滤饼质量的去离子水,将滤饼充分打浆,得到浆液g。将盐溶液b和碱溶液c于40℃,ph值为11.0,搅拌速度为800r/min条件下并流共沉淀于上述的浆液g中,沉淀完毕后将该沉淀浆液于60℃条件下回流老化24h,得到浆液h。将浆液h过滤,洗涤,然后于140℃干燥10h,氮气气氛下600℃焙烧4h,得到镁铝碳氧催化剂。将镁铁碳氧催化剂和上述的溶液e混合进行球磨,控制研磨球/镁铁碳氧的质量比为5,球磨速度为400r/min,球磨时间为20h,然后将此球磨的浆液于120℃进行旋转蒸发24h于氮气气氛中600℃焙烧4h得到最终催化剂,催化剂中mg/al摩尔比为0.5/1,氧化石墨在镁铁碳氧的质量占比为1.0%,k2o和镁铁碳氧的质量比为5/100。

[0046]

将4.0g 20~40目的上述催化剂装填于固定床反应器中,氮气空速为500ml/g

cat

.h

‑1,温度为500℃处理2h,处理完毕后降温到90℃,分别通入甲醇和碳酸乙烯酯,甲醇质量液空为2.1h

‑1,碳酸乙烯酯质量液空为0.4h

‑1,醇酯比为14.5,反应压力为0.1mpa,碳酸乙烯酯转化率为93.2%,产物碳酸二甲酯的选择性为94.2%。

[0047]

实施例4

[0048]

将128.2g mg(no3)2.6h2o和37.5g al(no3)3.9h2o溶于300ml去离子水中得到盐溶液a;将128g mg(no3)2.6h2o溶于200ml去离子水中,得到盐溶液b;将123.4g koh和76.0g k2co3溶于733ml去离子水中,得到碱溶液c;将0.91g氧化石墨烯加入到182ml去离子水中,超声10min,得到浆液d;将1.15g zr(no3)2.5h2o溶于182ml脱co2的去离子水中得到溶液e。

[0049]

将上述盐溶液a和碱溶液c于30℃、ph为10.5,搅拌速度为500r/min条件下并流共沉淀于浆液d中,沉淀完毕后将得到沉淀浆液于90℃条件下动态回流老化10h得到浆液f。将浆液f过滤,然后向滤饼中加入5倍于滤饼质量的去离子水,将滤饼充分打浆,得到浆液g。将盐溶液b和碱溶液c于30℃,ph值为10.5,搅拌速度为600r/min条件下并流共沉淀于上述的浆液g中,沉淀完毕后将该沉淀浆液于90℃条件下回流老化10h,得到浆液h。将浆液h过滤,洗涤,然后于120℃干燥16h,氮气气氛下400℃焙烧5h,得到镁铝碳氧催化剂。将镁铝碳氧碳

氧催化剂和上述的溶液e混合进行球磨,控制研磨球/镁铝碳氧碳氧的质量比为5,球磨速度为300r/min,球磨时间为10h,然后将此球磨的浆液于160℃进行旋转蒸发10h后于氮气气氛中400℃焙烧5h得到最终催化剂,催化剂中mg/al摩尔比为10/1,氧化石墨烯在镁铁碳氧的质量占比为3.0%,zro2和镁铁碳氧的质量比为1.5/100。

[0050]

将4.0g 20~40目的上述催化剂装填于固定床反应器中,氮气空速为500ml/g

cat

.h

‑1,温度为500℃处理2h,处理完毕后降温到100℃,分别通入甲醇和碳酸乙烯酯,甲醇质量液空为2.5h

‑1,碳酸乙烯酯质量液空为0.4h

‑1,醇酯比为17.2,反应压力为0.1mpa,碳酸乙烯酯转化率为93.2%,产物碳酸二甲酯的选择性为94.2%。

[0051]

实施例5

[0052]

94.5g ca(no3)2.4h2o和33.8g al(no3)3.9h2o溶于490ml去离子水中得到盐溶液a;将4.33g la(no3)3·

6h2o溶于20ml去离子水中,得到盐溶液b;将56.1g koh和34.6g k2co3溶于666ml去离子水中,得到碱溶液c;将0.49g氧化石墨烯加入到163ml去离子水中,超声20min,得到浆液d;将2.57gce(no3)3·

6h2o溶于172ml脱co2的去离子水中得到溶液e。

[0053]

将上述盐溶液a和碱溶液c于30℃、ph为9.0,搅拌速度为500r/min条件下并流共沉淀于浆液d中,沉淀完毕后将得到沉淀浆液于85℃条件下动态回流老化15h得到浆液f。将浆液f过滤,然后向滤饼中加入3倍于滤饼质量的去离子水,将滤饼充分打浆,得到浆液g。将盐溶液b和碱溶液c于30℃,ph值为10.5,搅拌速度为600r/min条件下并流共沉淀于上述的浆液g中,沉淀完毕后将该沉淀浆液于85℃条件下回流老化15h,得到浆液h。将浆液h过滤,洗涤,然后于120℃干燥12h,氮气气氛下550℃焙烧4h,得到钙铝镧碳氧催化剂。将钙铝镧碳氧催化剂和上述的溶液e混合进行球磨,控制研磨球/钙铝镧碳氧的质量比为5,球磨速度为300r/min,球磨时间为10h,然后将此球磨的浆液于160℃进行旋转蒸发10h后于氮气气氛中400℃焙烧5h得到最终催化剂,催化剂中ca/(al la)摩尔比为4/1,氧化石墨烯在钙铝镧碳氧的质量占比为2.0%,ceo2和钙铝镧碳氧的质量比为3.0/100。

[0054]

将4.0g 20~40目的上述催化剂装填于固定床反应器中,氮气空速为400ml/g

cat

.h

‑1,温度为500℃处理2h,处理完毕后降温到110℃,分别通入乙醇和碳酸乙烯酯,乙醇质量液空为1.0h

‑1,碳酸乙烯酯质量液空为0.2h

‑1,醇酯比为9.55,反应压力为0.1mpa,碳酸乙烯酯转化率为94.2%,产物碳酸二乙酯的选择性为95.6%。

[0055]

实施例6

[0056]

192.0g mg(no3)2.6h2o和37.5g al(no3)3.9h2o溶于283ml去离子水中得到盐溶液a;将11.8g ca(no3)2.4h2o溶于83ml去离子水中,得到盐溶液b;将101.0g koh和62.2g k2co3溶于900ml去离子水中,得到碱溶液c;将0.78g氧化石墨加入到311ml去离子水中,超声30min,得到浆液d;将3.45g nano3溶于195ml脱co2的去离子水中得到溶液e。

[0057]

将上述盐溶液a和碱溶液c于30℃、ph为10.5,搅拌速度为500r/min条件下并流共沉淀于浆液d中,沉淀完毕后将得到沉淀浆液于85℃条件下动态回流老化12h得到浆液f。将浆液f过滤,然后向滤饼中加入4倍于滤饼质量的去离子水,将滤饼充分打浆,得到浆液g。将盐溶液b和碱溶液c于30℃,ph值为10.5,搅拌速度为600r/min条件下并流共沉淀于上述的浆液g中,沉淀完毕后将该沉淀浆液于85℃条件下回流老化15h,得到浆液h。将浆液h过滤,洗涤,然后于120℃干燥12h,氮气气氛下550℃焙烧4h,得到镁钙铝碳氧催化剂。将镁钙铝碳氧催化剂和上述的溶液e混合进行球磨,控制研磨球/镁钙铝碳氧的质量比为5,球磨速度为

300r/min,球磨时间为10h,然后将此球磨的浆液于160℃进行旋转蒸发10h后于氮气气氛中550℃焙烧5h得到最终催化剂,催化剂中(ca mg)/al摩尔比为8/1,氧化石墨在镁钙铝碳氧的质量占比为2.0%,na2o和镁钙铝碳氧的质量比为2.5/100。

[0058]

将4.0g 20~40目的上述催化剂装填于固定床反应器中,氮气空速为400ml/g

cat

.h

‑1,温度为500℃处理2h,处理完毕后降温到100℃,分别通入甲醇和碳酸乙烯酯,甲醇质量液空为1.2h

‑1,碳酸乙烯酯质量液空为0.5h

‑1,醇酯比为6.6,反应压力为0.1mpa,碳酸乙烯酯转化率为93.5%,产物碳酸二甲酯的选择性为96.1%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。