1.本发明涉及空间推进技术领域,特别是一种能实现切向不稳定燃烧与连续旋转爆震的发动机及方法。

背景技术:

2.液体火箭发动机中的切向燃烧不稳定一旦发生,便具有极强的破坏性。因此,限制切向燃烧不稳定,一直以来是大推力火箭发动机研制的关键技术之一。

3.对切向燃烧不稳定机理的研究,备受各国研究人员重视。然而,六十余年来科学家们仍然没有找到可靠的理论指导设计,对切向燃烧不稳定的抑制仍然依赖于经验法,如安装各种结构的隔板与声腔进行试错研究,然而这需要大量的资金投入与极长的研发周期。

4.近年来,人们逐渐注意到切向燃烧不稳定与连续旋转爆震之间的联系,发现二者传播形式、频率特性等参数非常接近,认为其机理具有一定相似性,同时在结构构型、喷注方式、点火方式等实现手段上又存在差异。然而,目前研究切向燃烧不稳定与连续旋转爆震关联性的试验设备还存在着如下不足,有待改进:1.目前切向燃烧不稳定主要使用液体火箭发动机的构型配合喷嘴进行研究,而连续旋转爆震使用环形燃烧室配合环缝喷注进行研究,试验过程各自独立,虽然最后将结果进行对比分析,但仍然极大程度上模糊了二者的关联性。

5.2.部分研究人员将两种模态整合在一个试验设备中,但是无法实现在试验过程中连续调节两种模态喷注的流量比例,因此无法观察到二者相互转变的过程,也无法得到二者转变的临界条件。

技术实现要素:

6.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种能实现切向不稳定燃烧与连续旋转爆震的发动机及方法,该能实现切向不稳定燃烧与连续旋转爆震的发动机及方法具有四个集气腔以支持喷嘴、环缝两套独立喷注模式,且流量分配连续可调。通过控制供应管路中的流量分配器使所有流量通过同轴剪切式喷嘴进入燃烧室时,环缝喷注不工作,配合电火花等压点火,此时为液体火箭发动机模态;所有流量通过环缝进入燃烧室时,喷嘴不工作,配合切向热射流点火,此时为空桶旋转爆震模态;喷嘴和环缝同时工作时,为复合模态,调节两种喷注模式所占质量流量比可以连续观察液体火箭发动机切向不稳定与旋转爆震的联系与转化规律,进而利用旋转爆震理论解释液体火箭发动机切向燃烧不稳定的激励机理。

7.为解决上述技术问题,本发明采用的技术方案是:一种能实现切向不稳定燃烧与连续旋转爆震的发动机,包括从前至后依次同轴设置的端盖、喷注组件和燃烧室。

8.燃烧室包括燃烧室壳体、以及安装在燃烧室壳体上的电火花点火器和切向热射流点火器。

9.喷注组件包括喷注面板和均匀安装在喷注面板中心的若干个燃料喷嘴。

10.每个燃料喷嘴的中心均设有一个内燃料通道。

11.喷注面板包括隔板、内衬、外衬和密封环套。

12.内衬为外端开口的桶体,桶体底面形成为朝向燃烧室的喷注面。喷注面设置有与燃料喷嘴数量相等的喷孔,每个燃料喷嘴的喷出端均伸入喷孔中,且每个燃料喷嘴喷出端的外径均小于对应喷孔的内径,燃料喷嘴喷出端外壁面与对应喷孔内壁面之间均形成一个内氧化剂通道。

13.端盖密封罩设在内衬的外端开口处,并与内衬形成一个内推进剂密封腔。

14.隔板将内推进剂密封腔分隔形成一个内燃料集气腔和内氧化剂集气腔。其中,内燃料集气腔与每个内燃料通道均相连通。内氧化剂集气腔与每个内氧化剂通道相连通。

15.外衬同轴套设在内衬外周,外衬的一端与内衬或端盖密封固定连接,外衬的另一端与燃烧室壳体一体设置。外衬与内衬之间形成环缝状的外氧化剂通道。

16.外衬的外壁面设置有环状凹槽,密封环套密封罩设在密封凹槽外周,形成外燃料集气腔。

17.外衬套沿周向布设有若干个均呈倾斜状的外燃料通道,每个外燃料通道均与外燃料集气腔和燃烧室相连通。

18.燃料喷嘴的数量为七个,每个燃料喷嘴均为同轴剪切式喷嘴,其中一个燃料喷嘴安装在喷注面板的正中心,称为中心燃料喷嘴,其余六个燃料喷嘴均布于中心燃料喷嘴外周的同一环线上。

19.外燃料集气腔和内燃料集气腔均通过燃料流量分配器与高压燃料气瓶相连接。外氧化剂通道和内氧化剂集气腔均通过氧化剂流量分配器与高压氧化剂气瓶相连接。

20.外燃料通道的数量为90个。

21.燃烧室壳体上设置有观察窗。

22.燃烧室的尾端可拆卸连接有拉瓦尔喷管。

23.一种实现切向不稳定燃烧与连续旋转爆震的方法,在总燃料流量和总氧化剂流量不变的前提下,通过燃料流量分配器调节进入外燃料集气腔和内燃料集气腔中的燃料流量,以及通过氧化剂流量分配器调节进入外氧化剂通道和内氧化剂集气腔中氧化剂流量,能够实现单独的切向不稳定燃烧模态、单独的连续旋转爆震以及复合模态。

24.单独切向不稳定燃烧模态的实现方法为:通过控制燃料流量分配器,使所有流量的燃料均进入内燃料集气腔中,并通过同轴剪切式喷嘴进入燃烧室。同时,通过控制氧化剂流量分配器,使所有流量的氧化剂均进入内氧化剂集气腔中,并通过内氧化剂通道进入燃烧室。进入燃烧室的燃料和氧化剂相混合并配合电火花点火器进行点火,从而实现切向不稳定燃烧模态。

25.单独连续旋转爆震模态的实现方法为:通过控制燃料流量分配器,使所有流量的燃料均进入外燃料集气腔中,并通过若干个外燃料通道进入燃烧室,同时,通过控制氧化剂流量分配器,使所有流量的氧化剂均通过外氧化剂通道进入燃烧室。进入燃烧室的燃料和氧化剂相混合并配合切向热射流点火器进行点火,从而实现连续旋转爆震模态。

26.复合模态的实现方法为:通过燃料流量分配器控制外燃料集气腔和内燃料集气腔中燃料的质量流量比,使得一部分流量的燃料进入内燃料集气腔中,另一部分流量的燃料

进入外燃料集气腔中。

27.通过氧化剂流量分配器控制外氧化剂集气腔和内氧化剂集气腔中氧化剂的质量流量比,使得一部分流量的氧化剂进入内燃料集气腔和内氧化剂通中,另一部分流量的氧化剂进入外氧化剂通道中。

28.进入内燃料集气腔中的燃料,通过同轴剪切式喷嘴,并与从内氧化剂通道喷出的氧化剂相混合后,进入燃烧室,配合电火花点火器进行点火,从而实现切向不稳定燃烧模态。

29.进入外燃料集气腔中的燃料,通过外燃料通道,并与从外氧化剂通道喷出的氧化剂相混合后,进入燃烧室,配合切向热射流点火器进行点火,从而实现连续旋转爆震模态。

30.通过调节燃料流量分配器和氧化剂流量分配器调节对应推进剂所占质量流量比,从而能够连续观察切向不稳定燃烧与连续旋转爆震的联系与转化规律,进而利用旋转爆震理论解释液体火箭发动机切向燃烧不稳定的激励机理。

31.本发明具有如下有益效果:1. 本发明将液体火箭发动机等压燃烧与连续旋转爆震相结合,燃烧效率相比传统液体火箭发动机得到提高,为提升液体火箭发动机性能提供可行的参考。

32.2. 本发明能在一个发动机内同时实现液体火箭发动机切向燃烧不稳定模态与旋转爆震模态以及二者的组合模态,为研究切向燃烧不稳定与旋转爆震之间的联系提供了实现手段。

33.3.精确可控的分区喷注系统可以在一次点火试验中实现各种模态的连续转换,为连续观察切向燃烧不稳定与旋转爆震之间的转化边界创造了条件。

34.4. 可拆卸的尾喷管方便研究各种燃烧模态对不同收缩比的拉瓦尔喷管的响应。

附图说明

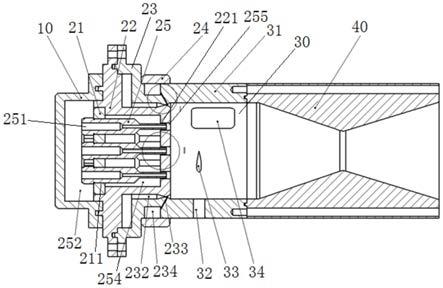

35.图1显示了本发明一种能实现切向不稳定燃烧与连续旋转爆震的发动机的结构示意图。

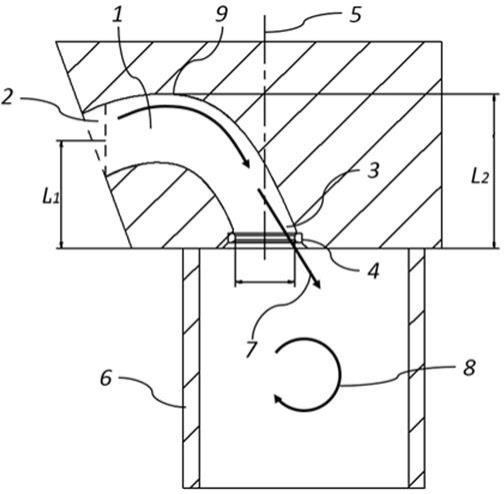

36.图2显示了图1中ⅰ处环缝喷注的局部放大示意图。

37.图3显示了图1中ⅱ处喷嘴喷注出口的局部放大示意图。

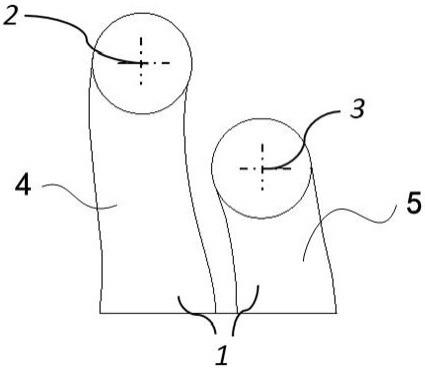

38.图4显示了若干个燃料喷嘴在喷注面板上的布置示意图。

39.其中有:10.端盖;21.隔板;211.喷嘴安装孔;22.内衬;221.喷孔;23.外衬;231.外氧化剂通道;232.外氧化剂集气腔;233.外燃料通道;234.外燃料集气腔;235.外推进剂混合腔;24.密封环套;25.燃料喷嘴;251.内燃料通道;252.内燃料集气腔;253.内氧化剂通道;254. 内氧化剂集气腔;255.内推进剂混合腔;30.燃烧室;31.燃烧室壳体;32.电火花点火器;33.切向热射流点火器;34.观察窗;

40.拉瓦尔喷管。

具体实施方式

40.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

41.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

42.如图1、图2和图3所示,一种能实现切向不稳定燃烧与连续旋转爆震的发动机,包括从前至后依次同轴设置的端盖10、喷注组件、燃烧室30和拉瓦尔喷管40。

43.拉瓦尔喷管优选通过螺栓与燃烧室尾部连接,方便拆卸与更换,以利于研究不同收缩比对发动机各种工况的影响。

44.燃烧室包括燃烧室壳体31、以及安装在燃烧室壳体上的电火花点火器32、切向热射流点火器33和观察窗34。

45.上述观察窗,能供各种光学设备采集数据;上述切向热射流点火器,负责连续旋转爆震模态的起爆;上述电火花点火器,用于液体火箭发动机等压燃烧点火。电火花点火器和切向热射流点火器,安装在距端面相同距离但不同相位处,两种点火方式配合不同的喷注条件灵活使用。

46.喷注组件包括喷注面板和均匀安装在喷注面板中心的若干个燃料喷嘴25。本实施例中,燃料喷嘴优选为七个,如图4所示,每个燃料喷嘴均为同轴剪切式喷嘴,其中一个燃料喷嘴安装在喷注面板的正中心,称为中心燃料喷嘴,其余六个燃料喷嘴均布于中心燃料喷嘴外周的同一环线上。

47.每个燃料喷嘴的中心均设有一个内燃料通道251。

48.喷注面板包括隔板21、内衬22、外衬23和密封环套24。

49.内衬为外端开口的桶体,桶体底面形成为朝向燃烧室的喷注面。

50.喷注面设置有与燃料喷嘴数量相等的喷孔221,每个燃料喷嘴的喷出端均伸入喷孔中,且每个燃料喷嘴喷出端的外径均小于对应喷孔的内径,燃料喷嘴喷出端外壁面与对应喷孔内壁面之间均形成一个内氧化剂通道253。进一步,每个燃料喷嘴的喷出端前端的喷孔形成为内推进剂混合腔255。

51.内衬的外端开口端外壁面优选一体设置有凸缘,端盖密封罩设在内衬的外端开口处的凸缘上,并与内衬形成一个内推进剂密封腔。

52.隔板将内推进剂密封腔分隔形成一个内燃料集气腔252和内氧化剂集气腔254。其中,内燃料集气腔与每个内燃料通道均相连通。内氧化剂集气腔与每个内氧化剂通道相连通。

53.隔板上设置有燃料喷嘴数量相等的喷嘴安装孔211,用于密封固定燃料喷嘴的尾端。

54.外衬同轴套设在内衬外周,外衬的一端与内衬或端盖密封固定连接,外衬的另一端与燃烧室壳体一体设置。外衬与内衬之间形成环缝状的外氧化剂通道231。

55.本实施例中,外衬优选包括一体设置的大环筒和小环筒,大环筒的内径大于小环筒的内径,因而,大环筒与内衬之间形成环缝状的外氧化剂集气腔,小环筒与内衬之间形成环缝状的外氧化剂通道231。

56.外衬的外壁面设置有环状凹槽,密封环套密封罩设在密封凹槽外周,形成外燃料集气腔234。

57.外衬套沿周向布设有若干个均呈倾斜状的外燃料通道233,优选为90个;每个外燃料通道均与外燃料集气腔和燃烧室相连通。

58.外燃料集气腔和内燃料集气腔均通过燃料流量分配器与高压燃料气瓶相连接。外氧化剂通道和内氧化剂集气腔均通过氧化剂流量分配器与高压氧化剂气瓶相连接。

59.一种实现切向不稳定燃烧与连续旋转爆震的方法,在总燃料流量和总氧化剂流量不变的前提下,通过燃料流量分配器调节进入外燃料集气腔和内燃料集气腔中的燃料流量,以及通过氧化剂流量分配器调节进入外氧化剂通道(或外氧化剂集气腔)和内氧化剂集气腔中氧化剂流量,能够实现单独的切向不稳定燃烧模态、单独的连续旋转爆震以及复合模态。

60.单独切向不稳定燃烧模态的实现方法为:通过控制燃料流量分配器,使所有流量的燃料均进入内燃料集气腔中,并通过同轴剪切式喷嘴进入燃烧室。同时,通过控制氧化剂流量分配器,使所有流量的氧化剂均进入内氧化剂集气腔中,并通过内氧化剂通道进入燃烧室,也即喷嘴喷嘴模式。进入燃烧室的燃料和氧化剂相混合并配合电火花点火器进行点火,从而实现切向不稳定燃烧模态。

61.单独连续旋转爆震模态的实现方法为:通过控制燃料流量分配器,使所有流量的燃料均进入外燃料集气腔中,并通过若干个外燃料通道进入燃烧室,同时,通过控制氧化剂流量分配器,使所有流量的氧化剂均进入外氧化剂集气腔中,并通过外氧化剂通道进入燃烧室,也即环缝喷注模式。进入燃烧室的燃料和氧化剂相混合并配合切向热射流点火器进行点火,从而实现连续旋转爆震模态。

62.复合模态的实现方法为:通过燃料流量分配器控制外燃料集气腔和内燃料集气腔中燃料的质量流量比,使得一部分流量的燃料进入内燃料集气腔中,另一部分流量的燃料进入外燃料集气腔中。

63.通过氧化剂流量分配器控制外氧化剂集气腔和内氧化剂集气腔中氧化剂的质量流量比,使得一部分流量的氧化剂进入内燃料集气腔和内氧化剂通中,另一部分流量的氧化剂进入外氧化剂集气腔和外氧化剂通道中。

64.进入内燃料集气腔中的燃料,通过同轴剪切式喷嘴,并与从内氧化剂通道喷出的氧化剂相混合后,进入燃烧室,配合电火花点火器进行点火,从而实现切向不稳定燃烧模态。

65.进入外燃料集气腔中的燃料,通过外燃料通道,并与从外氧化剂通道喷出的氧化剂相混合后,进入燃烧室,配合切向热射流点火器进行点火,从而实现连续旋转爆震模态。

66.通过调节燃料流量分配器和氧化剂流量分配器调节对应推进剂所占质量流量比,从而能够连续观察切向不稳定燃烧与连续旋转爆震的联系与转化规律,进而利用旋转爆震理论解释液体火箭发动机切向燃烧不稳定的激励机理。

67.另外,当所有流量通过环缝喷注模式进行喷注,配合切向热射流点火器9进行起爆

点火,激发连续旋转爆震燃烧模态,调节流量分配装置,使喷嘴喷注模式的流量逐渐增加,燃烧状态逐渐向火箭发动机工作模态过渡。

68.进一步,当所有流量通过喷嘴喷注模式进行喷注,配合电火花点火器10点火,激发火箭发动机等压燃烧模态,调节流量分配器逐渐增大环缝喷注模式的流量,燃烧状态将出现连续旋转爆震特征。

69.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。