1.本发明涉及特种加工技术领域,具体涉及一种用于电熔爆深孔加工的电极。

背景技术:

2.现有深孔加工技术除传统钻削加工方式外,还有电火花加工、电解加工、激光加工、超声波加工等特种加工方式。

3.传统加工存在刀具磨损严重,排屑困难、冷却不及时及切屑热严重等问题,导致加工效率低,加工表面质量不足。由于新型材料的引入,以往的特种加工也会相应的存在加工成本高,加工效率低等问题。

4.电熔爆深孔加工与传统钻削加工原理不同,是一种直接利用电、热能量进行加工的方法。电熔爆加工过程中,电极和加工工件不接触,利用两极间脉冲性火花放电所产生的局部瞬间高温将金属材料逐次微量蚀除下来,对放电过程进行有效的控制,零件的尺寸、形状及表面质量可以达到预定的加工要求。

5.电熔爆加工技术具有结构简单,加工清洁、便于控制、加工效率高等特点,选择合适的电熔爆电极材料,设计合理的电极结构,运用于电熔爆深孔加工之中,可有效解决难加工导电材料的深孔加工问题。

技术实现要素:

6.有鉴于此,本发明为解决现有传统加工存在的刀具磨损严重、排屑困难、冷却不及时的问题,提供一种用于电熔爆深孔加工的电极,以达到电极损耗小,加工效率高,加工精度高的要求。

7.为解决现有技术存在的问题,本发明的技术方案是:一种用于电熔爆深孔加工的电极,其特征在于:所述电极由电极前半段和电极后半段组成;电极前半段和电极后半段通过嵌入的方式连接为一体;电极前半段的另一端设置有螺纹;

8.所述的电极前半段的中心贯穿设置有前半段排屑通道,圆周上均布设置有导向条;

9.所述的电极后半段的中心贯穿设置有后半段排屑通道,前半段排屑通道与后半段排屑通道相通;电极后半段尾端设置有若干个容屑槽;

10.所述的电极前半段和电极后半段上均布设置有切削液通道,切削液通道间隔设置于相邻导向条之间;

11.所述的电极前半段和电极后半段上包裹有绝缘层。

12.进一步,电极后半段的前端面设置有椭圆形的电极镶嵌部分,电极前半段的后端部设置有与椭圆形的电极镶嵌部分相配合连接的椭圆形孔。

13.进一步,导向条大小相同,为绝缘材料,设置有4个。

14.进一步,容屑槽设置有4个,大小深度均相同,分别设置于每个切削液通道的尾部。

15.进一步,后半段排屑通道为2个对称设置的长条形圆孔。

16.与现有技术相比,本发明的优点如下:

17.1)本发明电极可与传统深孔加工机床完全配套使用,连接简单,操作方便,可实现对难加工导电材料的深孔加工,达到绿色、节能、高效、工件表面质量高的目的;

18.2)本发明电极圆周合理分布多条切削液通道,可以保证切削液从外部可以顺畅的流进电极前段的加工部分,达到及时冷却和带走加工碎屑的目的;

19.3)本发明电极前半段外侧分布四条导向条,可降低加工过程中电极走偏及振颤现象,提高加工过程中的稳定性和保证加工直线度;

20.4)本发明电极外侧喷涂有绝缘材料,形成一层致密的绝缘层,以防止加工中外侧出现漏电的现象,可提高加工精度,减少能量损失;

21.5)本发明电极后半段开有容屑槽,可以让加工碎屑不会拥堵在排泄孔周围导致堵塞,可以让排屑过程更加顺畅;

22.6)本发明电极后半段设置两个对称内排屑通道,可以保证电极在旋转加工的过程中既不会形成套料加工,而且还可以让加工碎屑和切削液快速排出;

23.7)本发明电极前后两段通过镶嵌的方式连接,连接部分的形状为椭圆形,可以保证电极在旋转进给的过程中不会出现前后两段之间的打滑现象;

24.8)本发明电极结构工艺性好,易于加工制造,拆装方便,且电极可重复利用。

附图说明:

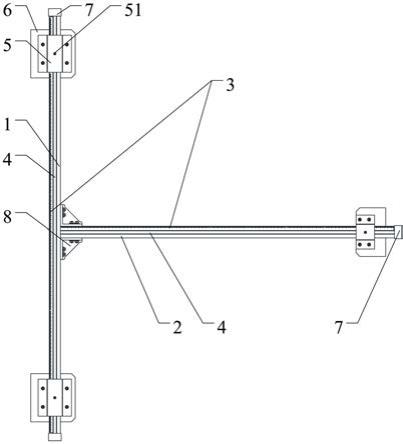

25.图1为电极整体结构示意图;

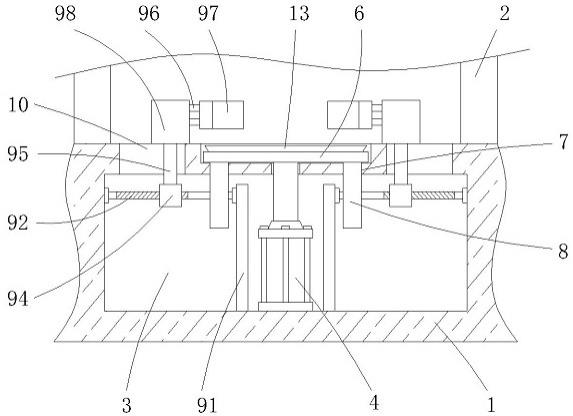

26.图2为电极前半段示意图;

27.图3为电极后半段示意图;

28.图4为电极剖面示意图;

29.图5为电极端面俯视图;

30.附图标记:1.螺纹段;2.电极前半段;3.导向条;4.切削液通道;5.电极后半段;6.容屑槽;7.后半段排屑通道;8.绝缘层;9.电极镶嵌部分前端;10前半段排屑通道;11.电极镶嵌部分后端。

具体实施方式

31.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整的描述。显然所描述的实施例仅为本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明涉及一种用于电熔爆深孔加工的电极,该电极由电极前半段2和电极后半段5组成,电极前后两段材料选取不同,电极前半段一般选择45钢,电极后半段5(损耗段)一般选择铜钨合金材料,因为铜钨合金不仅导电性好,而且熔点高,可以保证电极损耗较小;如图1和图5所示;

33.电极前半段2和电极后半段5通过嵌入的方式连接为一体,这样不仅可以保证连接的紧密性,也可以保证前后两段之间的导电性;具体的连接方式为:电极后半段5的前端面设置有椭圆形的电极镶嵌部分9,电极前半段2的后端部设置有与椭圆形的电极镶嵌部分9

相配合连接的椭圆形孔,如图2和图3所示。

34.上述电极前半段2的中心贯穿设置有前半段排屑通道10,圆周上均布设置有4个大小相同的导向条3,相邻导向条之间间隔90

°

,如图2所示,导向条3用来维持加工过程中电极的稳定性,提高深孔加工的精度,导向条的材料一般为耐磨材料,例如胶木,尼龙等,防止导向条磨损严重,从而使加工过程失去稳定性。导向条材料也必须为绝缘材料,因为电极外侧不参与放电过程。

35.上述电极后半段5的中心贯穿设置有2个对称设置的长条形后半段排屑通道7,不仅可以防止电极在旋转进给的过程中形成套料加工,还可以让加工碎屑和切削液及时的从电极内排屑孔顺畅排出,防止电极内孔堵塞影响加工;后半段排屑通道7穿通电极镶嵌部分9与前半段排屑通道10相通;电极后半段5尾端设置有4个大小深度均相同的容屑槽6,分别设置于每个切削液通道4的尾部,如图3和图4所示;

36.所述的电极前半段2和电极后半段5上均布设置有矩形的切削液通道4,可以保证电极在加工过程中,切削液能够从外部供给充足;相邻切削液通道4之间间隔90

°

,切削液通道4间隔设置于相邻导向条3之间;

37.上述电极前半段2的另一端设置有螺纹,螺纹段内部存在排屑通道,螺纹的规格大小必须和配套的内螺纹刀杆能够完全配合,保证电极可以和刀杆通过螺纹连接起来;

38.上述电极前半段2和电极后半段5上包裹有绝缘层8。

39.本发明的电熔爆深孔加工电极在深孔加工过程中有效的解决了电极损耗大,排屑堵塞,冷却困难等问题,且电极结构简单,利用电熔爆加工原理,能有效的提高深孔的加工效率。

40.本发明电极的加工方法是将特种加工方式和传统的深孔加工装置结合起来,为圆形深孔加工提供了一种更加有效的加工途径。

41.本发明电极的末端带有螺纹段,可以和刀杆结合起来,刀杆安装在深孔机床上,并且刀杆中间由中心架夹持,保证孔加工过程中的直线度要求。加工过程中电极横向且旋转进给,工件保持固定不动。

42.本发明电极加工过程是精加工,所以采用的是“独立式”晶体管脉冲电源,且采用负极性加工,即工件接脉冲电源的负极,工具电极接脉冲电源的正极。

43.本发明电极切削液的密封问题和传统加工过程中的密封原理相同,是在工件和工具电极之间夹持一个导套,并且在工件端面放0型圈,然后把工件和导套内部顶紧,保证它的密封性。

44.本发明电极的电绝缘问题主要体现在:脉冲电源的正极接在工件上,工件上套有尼龙套筒然后再夹持在机床的爪盘上,保证工件与机床的绝缘,脉冲电源的负极接在刀杆上,刀杆穿过导套,导套和机床固定,可以保证工具电极和机床之间的绝缘问题。

45.以上所述仅是本发明的优选实施例,并非用于限定本发明的保护范围,应当指出,对本技术领域的普通技术人员在不脱离本发明原理的前提下,对其进行若干改进与润饰,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。