1.本发明涉及计算机数值模拟技术领域,特别涉及一种离子型稀土矿搅拌浸出过程的数值模拟方法。

背景技术:

2.稀土因其含量不高,但在诸多产业中国属于必不可少的原料,素来被称为工业中的维生素。世界虽然稀土资源储量丰富,但绝大部分是轻稀土,重稀土储量少,缺口大。而离子吸附型稀土矿(简称离子型稀土)中富含种类十分齐全的中重稀土元素,被广泛应用于尖端科技领域以及军工领域,是一种非常重要的战略意义的矿产资源。

3.离子型稀土矿中75%~95%的稀土元素以水合离子的形式吸附在粘土矿物上,采用阳离子交换原理进行浸取回收,具有成本低,开采简单的特点。目前,中国正积极加大离子型稀土矿的开发与利用力度。但由于稀土资源性质的优越性成为各国争夺对象,加上稀土资源提取技术实用性差,适用性窄,市面上出现供不应求现象。

4.近几十年来,我国特有的离子吸附性稀土矿开采工艺不断革新,例如第一代氯化钠池浸工艺、第二代硫酸铵池浸工艺和第三代原地浸出工艺。然而到目前为止,上述开采工艺仍然存在诸多问题。比如资源利用率低、环境污染较大以及易引发地质灾害等,与我国绿色开采矿山理念相悖。因此如何高效地开采稀土并有效地提取出稀土中的元素,是作为稀土出口大国的中国迫在眉睫需要解决的问题。为了从根本上解决稀土浸出率低下以及生态环境污染等问题,需结合离子型稀土矿搅拌浸出基础理论体系和关键技术。通过新理论与新方法探索,加强稀土开采和利用的能力。

5.其中,搅拌浸出离子型稀土是研究离子型稀土矿浸出动力学的一个常用方法。目前对于此方法的研究,主要依赖于物理实验。其中,物理实验具有直观性好以及结果可信度高等优点,但也存在实验耗时长、只能采集到浸矿过程中特点数据等缺点。随着计算机技术以及数值方法和理论的不断发展与完善,计算流体动力学(cfd)由于其成本低、速度快以及可模拟各种状况等不可比拟优点在各个领域中备受欢迎。cfd是利用计算机求解流体流动的各种守恒控制偏微分方程组的技术,这其中涉及流体力学(尤其是湍流力学)、计算方法乃至计算机图形处理等技术。cfd通常包含建立数学物理模型、数值算法求解、结果可视化几个环节。cfd方法既能模拟较复杂无法进行实验和理想状态过程,保证了数据的普遍性,同时又简化了参数的求解,为我们省去了重复,低效的劳动。

6.然而,目前并没有一种较为完善合理的数值模拟方法,用于离子型稀土矿搅拌浸出过程的模拟,以为绿色开采提供有力的理论依据。

技术实现要素:

7.基于此,本发明的目的在于提出一种离子型稀土矿搅拌浸出过程的数值模拟方法,以对离子型稀土矿搅拌浸出过程进行模拟。

8.本发明提出一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,所述方法包

括如下步骤:

9.步骤一:根据搅拌浸出稀土过程中所使用的实验设备搅拌槽,采用三维建模软件对搅拌槽进行几何建模以得到几何模型,并基于计算流体动力学数值模拟软件对所述几何模型中的流体计算区域进行网格划分;

10.步骤二:确定搅拌浸出稀土过程中的基本控制方程,所述基本控制方程包括连续性方程、动量方程、能量方程以及组分守恒方程,并建立组分输送模型以及欧拉模型;

11.步骤三:设置加入到所述几何模型中的固体反应物以及液体反应物对应的材料属性,其中所述材料属性包括密度、比热、黏度以及质量扩散系数;

12.步骤四:将液体反应物设为主相,固体反应物设为次相,建立固体反应物的颗粒流模型,并在颗粒流模型中设定颗粒直径、颗粒黏度以及颗粒堆积系数;

13.步骤五:定义所述液体反应物与所述固体反应物之间的相互作用力,其中相互作用力的定义包括设置曳力模型以及碰撞系数;

14.步骤六:根据多相化学反应方程式以及动力学方程编译用户自定义公式,以模拟所述液体反应物与所述固体反应物之间的反应过程;

15.步骤七:设置所述几何模型的进出口边界条件;

16.步骤八:设置初始条件的物理参数,所述物理参数包括搅拌槽内的搅拌釜转速、稀土矿与配置好的浸出剂之间的固液比;

17.步骤九:对步骤二中的基本控制方程进行离散化,采用步骤七中设置的进出口边界条件以及步骤八中设置的初始条件进行封闭求解;

18.步骤十:对整个流体计算区域进行初始化,设定时间步长,对流体计算区域内的代数方程组进行反复迭代,直至求解的参数收敛。

19.本发明提出一种离子型稀土矿搅拌浸出过程的数值模拟方法,采用搅拌槽搅拌浸出技术处理相关离子型稀土,使稀土离子得到充分浸出与分离;采用数值模拟的方法,可准确得到稀土的浸出动力学曲线;在和实验结果对比验证的情况下,可进一步研究浸出动力学的影响因素,为日后浸矿技术的改进提供了优化指导,也为如何实施绿色开采提供有力的理论依据。

20.所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤一中,采用分块结构化网络对所述几何模型中的流体计算区域进行网格划分。

21.所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤二中,

22.所述连续性方程表示为:

[0023][0024]

其中,ρ为流体密度,t为时间,流体场内任意点的流速v利用局部速度分量u,v,w来表示,x,y,z为空间位置;

[0025]

所述动量方程表示为:

[0026]

[0027][0028][0029]

其中,u,v,w为x,y,z方向上的速度分量,t为时间,ρ为流体密度,p为压力,ν为运动粘度;

[0030]

所述能量方程表示为:

[0031][0032]

其中,t为温度,u,v,w为x,y,z方向上的速度分量,k为热传导系数,ρ为流体密度,c

p

为比热容;

[0033]

所述组分守恒方程表示为:

[0034][0035]

c

s

为组分s的体积浓度,ρc

s

为组分s的质量浓度,d

s

为该组分的扩散系数,s

s

为系统内部单位时间内体积通过化学反应所产生的组分s的质量,即生产率。

[0036]

所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤三中,所述固体反应物由稀土黏土矿物组成,化学表达式为[al2sio5(oh)4]m

·

nre

3

,所述液体反应物为硫酸铵溶液。

[0037]

所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤六中,所述多相化学反应方程式表示为:

[0038]

3nnh4

(l) [al2sio5(oh)4]

m

·

nre

3

(s)

→

3nre

3

(l) [al2sio5(oh)4]

m

·

3nnh

4

(s)

[0039]

其中,l表示液相,s表示固相;

[0040]

所述动力学方程表示为:

[0041][0042]

其中,η为稀土浸出率,r0为固体颗粒的半径,t为反应时间。

[0043]

所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤七中,搅拌槽的壁面为流固耦合边界,浸取剂为速度进口边界,出口为压力出口边界。

[0044]

所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤八中,所述搅拌釜转速为66rpm,稀土矿与配置好的浸出剂之间的固液比为1:1。

[0045]

所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤九中,采用有限体积法对步骤二中的基本控制方程进行离散化。

[0046]

所述一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,在所述步骤十中,时间步长为0.001秒。

[0047]

本公开的其他特征和优点将在随后的说明书中阐述,或者,部分特征和优点可以从说明书推知或毫无疑义地确定,或者通过实施本公开的上述技术即可得知。

[0048]

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0049]

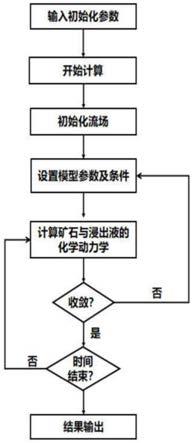

图1为本发明提出的离子型稀土矿搅拌浸出过程的数值模拟方法的原理图;

[0050]

图2为本发明提出的离子型稀土矿搅拌浸出过程的数值模拟方法中几何模型中的流体计算区域网格示意图。

具体实施方式

[0051]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0052]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0053]

请参阅图1与图2,本发明提出一种离子型稀土矿搅拌浸出过程的数值模拟方法,其中,所述方法包括如下步骤:

[0054]

步骤一:根据搅拌浸出稀土过程中所使用的实验设备搅拌槽,采用三维建模软件对搅拌槽进行几何建模以得到几何模型,并基于计算流体动力学数值模拟软件对所述几何模型中的流体计算区域进行网格划分。

[0055]

在步骤一中,采用分块结构化网络对所述几何模型中的流体计算区域进行网格划分。

[0056]

步骤二:确定搅拌浸出稀土过程中的基本控制方程,所述基本控制方程包括连续性方程、动量方程、能量方程以及组分守恒方程,并建立组分输送模型以及欧拉模型。

[0057]

本步骤中的基本控制方程,是基于euler描述的方程。其中,连续性方程表示为:

[0058][0059]

其中,ρ为流体密度,t为时间,流体场内任意点的流速v利用局部速度分量u,v,w来表示,x,y,z为空间位置。

[0060]

动量方程表示为:

[0061][0062][0063][0064]

其中,u,v,w为x,y,z方向上的速度分量,t为时间,ρ为流体密度,p为压力,ν为运动

粘度。

[0065]

能量方程表示为:

[0066][0067]

其中,t为温度,u,v,w为x,y,z方向上的速度分量,k为热传导系数,ρ为流体密度,cp为比热容。

[0068]

组分守恒方程表示为:

[0069][0070]

c

s

为组分s的体积浓度,ρc

s

为组分s的质量浓度,d

s

为该组分的扩散系数,s

s

为系统内部单位时间内体积通过化学反应所产生的组分s的质量,即生产率。

[0071]

步骤三:设置加入到所述几何模型中的固体反应物以及液体反应物对应的材料属性,其中所述材料属性包括密度、比热、黏度以及质量扩散系数。

[0072]

在步骤三中,固体反应物由稀土黏土矿物组成,化学表达式为[al2sio5(oh)4]m

·

nre

3

,液体反应物为硫酸铵溶液。

[0073]

步骤四:将液体反应物设为主相,固体反应物设为次相,建立固体反应物的颗粒流模型,并在颗粒流模型中设定颗粒直径、颗粒黏度以及颗粒堆积系数。

[0074]

在本步骤中,设置的是计算流体动力学(cfd)数值模拟软件fluent中的欧拉模型,并打开euler

‑

granular选项,将固相设置为granular。

[0075]

步骤五:定义所述液体反应物与所述固体反应物之间的相互作用力,其中相互作用力的定义包括设置曳力模型以及碰撞系数。

[0076]

步骤六:根据多相化学反应方程式以及动力学方程编译用户自定义公式,以模拟所述液体反应物与所述固体反应物之间的反应过程。

[0077]

在步骤六中,多相化学反应方程式表示为:

[0078]

3nnh

4

(l) [al2sio5(oh)4]

m

·

nre

3

(s)

→

3nre

3

(l) [al2sio5(oh)4]

m

·

3nnh

4

(s)

[0079]

其中,l表示液相,s表示固相;

[0080]

动力学方程表示为:

[0081][0082]

其中,η为稀土浸出率,r0为固体颗粒的半径,t为反应时间。

[0083]

步骤七:设置所述几何模型的进出口边界条件。

[0084]

在步骤七中,搅拌槽的壁面为流固耦合边界,浸取剂为速度进口边界,出口为压力出口边界。

[0085]

步骤八:设置初始条件的物理参数,所述物理参数包括搅拌槽内的搅拌釜转速、稀土矿与配置好的浸出剂之间的固液比。

[0086]

在本步骤中,搅拌釜转速为66rpm,稀土矿与配置好的浸出剂之间的固液比为1:1。

[0087]

步骤九:对步骤二中的基本控制方程进行离散化,采用步骤七中设置的进出口边

界条件以及步骤八中设置的初始条件进行封闭求解。

[0088]

在本步骤中,采用有限体积法对步骤二中的基本控制方程进行离散化。咋进行封闭求解计算过程中,采用一阶迎风格式和simple速度

‑

压力耦合算法,压力插补格式采用standard格式。

[0089]

步骤十:对整个流体计算区域进行初始化,设定时间步长,对流体计算区域内的代数方程组进行反复迭代,直至求解的参数收敛。

[0090]

在本步骤中,时间步长设定为0.001秒。

[0091]

本发明提出一种离子型稀土矿搅拌浸出过程的数值模拟方法,采用搅拌槽搅拌浸出技术处理相关离子型稀土,使稀土离子得到充分浸出与分离;采用数值模拟的方法,可准确得到稀土的浸出动力学曲线;在和实验结果对比验证的情况下,可进一步研究浸出动力学的影响因素,为日后浸矿技术的改进提供了优化指导,也为如何实施绿色开采提供有力的理论依据。

[0092]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。