1.本发明涉及一种电容器,具体涉及一种管式多层结构超级电容器及其制备方法。

背景技术:

2.超级电容器是指介于传统电容器和充电电池之间的一种新型储能装置,它既具有电容器快速充放电的特性,同时又具有电池的储能特性。超级电容器的电荷储存发生在电极/电介质界面形成的双电层上,以及在电极表面进行欠电位沉积、电化学吸附、脱附和氧化还原产生的电荷的迁移,其容量与电极面积成正比,与电极间距离成反比。

3.为了提高超级电容器的容量,除了制备具有更高相对介电常数的巨介电材料外,人们一直致力于提高电极的表面积和减小两电极间电介质的厚度,即制备大片、薄层的超级电容器,如:美国专利us07595109b2、us7466536b1等,中国专利cn111847526b、cn204792472u等、日本专利为平07

‑

014740等。目前国内外厂家生产的多层超级电容器大多是片式多层结构,包括上述专利亦是此类结构。片式多层结构超级电容器在制备过程中热处理时,电介质和电极薄层易变形、弯曲,出现分层,难以实现超级电容器薄膜化和高层数的叠加;而且,薄层越薄、面积越大,变形越严重。

技术实现要素:

4.本发明的目的在于解决现有技术的不足,提供一种管式多层结构超级电容器及其制备方法,解决现有多层超级电容器存在的在热处理时,电介质和电极薄层易变形、弯曲,出现分层,难以实现薄膜化和高层数的叠加等技术问题。

5.为了解决上述问题,本发明提供了一种管式多层结构超级电容器,所述管式多层结构超级电容器包括内电极、电介质层和端电极。所述管式多层结构超级电容器的内电极和电介质层交叉叠层,端电极连接导出的内电极。

6.进一步地,所述管式多层结构超级电容器包括至少两层所述内电极,相邻的所述内电极之间为所述电介质层,以形成所述内电极和所述电介质层的交叉叠层结构。

7.进一步地,所述内电极一端与所述端电极留有一定距离;

8.进一步地,所述电介质层包括巨介电材料和粘结剂,所述粘结剂通过后续热处理去除部分或全部的粘结剂;

9.进一步地,所述巨介电材料指的是相对介电常数在10000以上的巨介电材料。

10.进一步地,所述巨介电材料包括ba

x

sr

(1

‑

x)

tio3、cacu3ti4o

12

、、cu3ti2ta2o

12

、bi

2/3

cu3ti4o

12

、bicu3ti3feo

12

或锆钛酸铅系pb(zr和ti)o3、nio基系陶瓷巨介电材料中的一种或几种。

11.进一步地,所述的巨介电材料表面包覆绝缘层。

12.进一步地,所述包覆绝缘层的材料为氧化物或高分子材料。

13.进一步地,所述氧化物可以采用氧化铝、氧化镁、氧化钙、氧化铁、氧化铜等,所述高分子材料可采用聚对苯二甲酸乙二醇酯、聚苯硫醚、聚碳酸酯、聚氨酯等。

14.进一步地,所述内电极和所述端电极为相同的或不同的电极材料。

15.进一步地,所述电极材料包括单一电极材料和复合电极材料中的一种或多种电极材料。即所述的电极材料可为单一电极材料、复合电极材料以及单一电极材料和复合电极材料的结合。

16.进一步地,所述单一电极材料包括银、碳、金、钯、铂、铜和镍电极材料,所述复合电极材料包括铜/银、铜/镍、银/钯、铜合金和镍合金电极材料。

17.优选的,所述的电极材料中还添加巨电介质粉末;所述的巨电介质粉末与所述巨电介质材料的相同;

18.优选地,所述的巨电介质粉末含量为所述电极材料的0

‑

20wt%;

19.进一步地,所述定型基材、所述电介质层和所述内电极的厚度等尺寸以及基材的形状可根据应用需求进行调整;

20.进一步,所述电介质层的厚度为1

‑

100μm,所述的内电极的厚度为0.1

‑

100μm;

21.优选地,所述电介质层的厚度为5~30μm;

22.优选地,所述内电极的厚度为1~20μm。

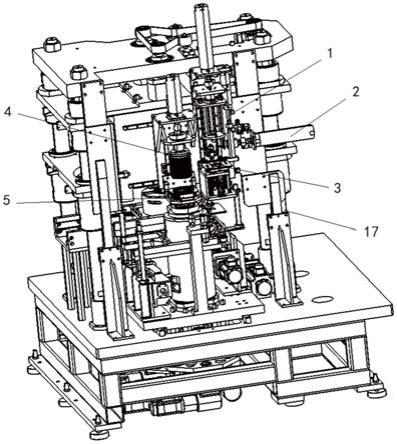

23.本发明还提供了所述的管式多层结构超级电容器的制备方法,制备流程包括以下步骤:

24.(1)将定形基材垂直浸入电介质浆料中,匀速、平稳、连续提拉,形成均匀的薄膜,经过烘干,溶剂迅速挥发,制得第一电介质层;根据电介质层厚度的需求,可重复提拉操作;

25.(2)将步骤(1)制得的第一电介质层的a端垂直浸入电极浆料中,控制浸入的深度(以保证制得的内电极a不会在电容器b端显露),匀速、平稳、连续提拉,形成均匀的薄膜,经过烘干,溶剂迅速挥发,制得内电极a;根据内电极厚度的需求,可重复浸入、提拉操作;

26.(3)重复步骤(1)的操作,在内电极a上形成第二电介质层;

27.(4)将步骤(3)制得的第二电介质层的b端垂直浸入电极浆料中,控制浸入的深度(以保证制得的内电极b不会在电容器a端显露),,经过提拉,烘干,在所述第二电介质层上形成内电极b;根据内电极厚度的需求,可重复浸入、提拉操作;

28.步骤(1)

‑

(4)至少操作一次,得到内电极和电介质层交叉叠层的管式多层结构超级电容器半成品,叠层数根据需求而定。

29.(5)除去定形基材,对管式多层结构超级电容器(半成品)两端进行切割。

30.(6)将步骤(5)制得的管式多层结构超级电容器(半成品)进行热处理,热处理温度为100~1400℃。

31.(7)将步骤(6)热处理后的管式多层结构超级电容器(半成品)的两端分别浸润电极浆料,烘干,进行烧端热处理,热处理温度为100~1100℃。

32.所述的管式多层结构超级电容器的制备方法,制备流程步骤(1)

‑

(4)可以调整为:在圆柱基材表面先制备内电极,再制备电介质层,以此重复,相关操作与上述内电极和电介质层的制备方法相同。其余步骤及操作过程与上述相同,即步骤(1)

‑

(4)可替换为:

33.(1)将定形基材浸入电极浆料中,控制浸入的深度使得内电极a不会在电容器b端显露,经过提拉,烘干,形成内电极a;根据内电极厚度的需求,可重复浸入、提拉操作;

34.(2)将步骤(1)制得的内电极a浸入电介质浆料中,经过提拉,烘干,形成第一电介质层;根据所述电介质层厚度的需求,可重复提拉操作;

35.(3)重复步骤(1),在所述第一电介质层的b端浸入电极浆料中,浸入的深度使得内电极b不会在电容器a端显露,提拉,烘干,在所述第一电介质层上形成内电极b;根据内电极厚度的需求,可重复浸入、提拉操作;

36.(4)将步骤(3)制得的内电极b浸入电介质浆料中,经过提拉,烘干,在所述内电极b上形成第二电介质层。

37.进一步地,所述电介质浆料是经过将具有巨介电常数粉体材料、粘合剂和溶剂混合球磨制备得到。

38.进一步地,所述的电介质粉末粒径为500nm以下;

39.进一步地,所述提拉温度为20

‑

100℃;优选为40

‑

80℃。

40.进一步的,所述的提拉时间为1

‑

20min,优选为3

‑

8min;

41.优选地,所述热处理中通入保护气体,所述保护气体包括氮气、氩气中一种或多种。

42.优选地,所述热处理温度低于200℃时,可不通入保护气体。

43.与现有技术相比,管式多层结构超级电容器在制备过程中热处理时,电介质和电极薄层同时向内收缩,可解决各薄层弯曲变形等问题,有利于实现薄膜化和高层数的叠加制备。同时该具有超级电容器具有储能密度高、高安全性、长循环寿命及快充快放等优异的电化学性能。

附图说明

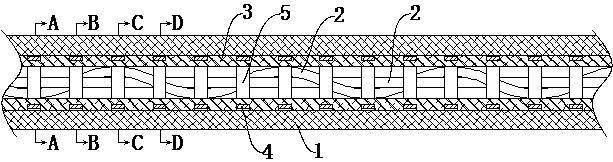

44.图1为圆形管式多层结构超级电容器的剖面示意图。

45.图2为圆形管式多层结构超级电容器的中间断面示意图。

46.图3为内层为电极的圆形管式多层结构超级电容器的剖面示意图。

47.图4为矩形管式多层结构超级电容器的剖面示意图。

48.图5为矩形管式多层结构超级电容器的中间断面示意图。

49.图中:1

‑

电介质层;21

‑

内电极a;22

‑

内电极b;3

‑

端电极。

具体实施方式

50.下面将参考附图中示出的若干示例性实施方式来描述本发明的原理和精神。应当理解,描述这些实施方式仅仅是为了使本领域技术人员能够更好地理解进而实现本发明,而并非以任何方式限制本发明的范围。

51.实施例1

52.参见图1和2,一种圆形管式多层结构超级电容器,包括内电极a 21、内电极b 22、与内电极交叉叠层的电介质层1和与导出的内电极相连接的端电极3。内电极a的上端连接端电极3的a端,内电极a的下端与端电极3的b端留有一定距离。内电极b的上端和端电极3的a端留有一定距离,内电极b的下端连接端电极3的b端。

53.步骤1.电介质浆料的制备:将na

0.5

bi

0.5

tio3粉体(粒度小于200nm)、pvb粘合剂和溶剂混合球磨10小时,制得电介质浆料;

54.步骤2.电介质层的制备:将直径为1厘米的圆柱聚四氟乙烯基材垂直浸入电介质浆料中,匀速、平稳、连续提拉,形成均匀的薄膜,置于50℃环境下3分钟;重复上述操作一

次;最后在80℃烘箱中烘干,制得电介质层;

55.步骤3.内电极a的制备:将步骤

⑵

制得的电介质层a端垂直浸入镍电极浆料中(含na

0.5

bi

0.5

tio3粉体,含量为10wt%),控制浸入的深度(以保证制得的内电极a不会在电容器b端显露),匀速、平稳、连续提拉,形成均匀的薄膜,置于50℃环境下5分钟;最后在80℃烘箱中烘干,制得内电极a;

56.步骤4.重复步骤

⑵

的操作;

57.步骤5.内电极b的制备:将步骤

⑷

制得的电介质层b端垂直浸入镍电极浆料中,控制浸入的深度(以保证制得的内电极b不会在电容器a端显露),重复步骤

⑶

的操作,制得内电极b;

58.不断重复上述步骤

⑵

~

⑸

的操作200次,制备出内电极和电介质层交叉叠层的管式多层结构超级电容器(半成品)。

59.步骤6.除去圆柱聚四氟乙烯基材,对管式多层结构超级电容器(半成品)两端进行切割。

60.步骤7.将步骤

⑹

制得的管式多层结构超级电容器(半成品),在氮气保护下,900℃保温3小时。

61.步骤8.将步骤

⑺

热处理后的管式多层结构超级电容器(半成品)的两端分别浸润铜合金电极浆料,烘干,在氮气保护下进行烧端热处理,750℃保温1小时。

62.对本实施例的管式多层结构超级电容器开展相关性能测试,其主要结果为:能量密度约35wh/l,充放电效率约89%,充放电时间在15s以内。

63.实施例2

64.参见图3,一种内层为电极的圆形管式多层结构超级电容器。

65.步骤1.电介质浆料的制备:将cacu3ti4o

12

粉体(粒度小于150nm)、pva粘合剂和溶剂混合球磨15小时,制得电介质浆料;

66.步骤2.内电极a的制备:将直径为2厘米的圆柱聚四氟乙烯基材a端垂直浸入镍电极浆料中(含cacu3ti4o

12

粉体,含量为15wt%),控制浸入的深度(以保证制得的内电极a不会在电容器b端显露),匀速、平稳、连续提拉,形成均匀的薄膜,置于50℃环境下5分钟;最后在80℃烘箱中烘干,制得内电极a;

67.步骤3.电介质层的制备:将包覆一层内电极a的圆柱聚四氟乙烯基材垂直浸入电介质浆料中,匀速、平稳、连续提拉,形成均匀的薄膜,置于50℃环境下3分钟;重复上述操作一次;最后在80℃烘箱中烘干,制得电介质层;

68.步骤4.内电极b的制备:将步骤

⑶

制得的电介质层b端垂直浸入铜/镍电极浆料中,控制浸入的深度(以保证制得的内电极b不会在电容器a端显露),重复步骤

⑵

的操作,制得内电极b;

69.步骤5.重复步骤

⑶

的操作;

70.不断重复上述步骤

⑵

~

⑸

的操作50次,制备出内电极和电介质层交叉叠层的管式多层结构超级电容器(半成品)。

71.步骤6.除去圆柱聚四氟乙烯基材,对管式多层结构超级电容器(半成品)两端进行切割。

72.步骤7.将步骤

⑹

制得的管式多层结构超级电容器(半成品),在氮气保护下,1100

℃保温4小时。

73.步骤8.将步骤

⑺

热处理后的管式多层结构超级电容器(半成品)的两端分别浸润镍电极浆料,烘干,在氮气保护下进行烧端热处理,800℃保温1小时。

74.对本实施例的管式多层结构超级电容器开展相关性能测试,其主要结果为:能量密度约43wh/l,充放电效率约88%,充放电时间在15s以内。

75.实施例3

76.一种圆形管式多层结构超级电容器,结构和制备流程参见实施例1。本实施例中电介质粉体为na

0.5

bi

0.5

tio3/al2o3(包覆al2o3的na

0.5

bi

0.5

tio3粉体,粒度小于250nm),粘结剂为聚对苯二甲酸乙二醇酯(pet),内电极浆料为低温镍电极浆料(含na

0.5

bi

0.5

tio3/al2o3粉体,含量为10wt%),端电极浆料为低温银电极浆料。

77.不断重复实施例1中步骤

⑵

~

⑸

的操作100次,制备出内电极和电介质层交叉叠层的管式多层结构超级电容器(半成品),对其两端进行切割后分别浸润低温银/钯电极浆料,烘干,然后置于150℃的烘箱中保温2小时。

78.对本实施例的管式多层结构超级电容器开展相关性能测试,其主要结果为:能量密度约60wh/l,充放电效率约93%,充放电时间在15s以内。

79.实施例4

80.参见图4和5,一种矩形管式多层结构超级电容器,包括内电极a 21、内电极b 22、与内电极交叉叠层的电介质层1和与导出的内电极相连接的端电极3。

81.制备流程参见实施例1。本实施例中电介质粉体为bi

1/2

(na

0.8

k

0.2

)

1/2

tio3(粒度小于500nm),粘结剂为聚对苯二甲酸乙二醇酯(pet),内电极浆料为低温镍电极浆料(含bi

1/2

(na

0.8

k

0.2

)

1/2

tio3粉体,含量为8wt%),端电极浆料为低温银电极浆料,基材为矩形聚四氟乙烯。

82.不断重复实施例1中步骤

⑵

~

⑸

的操作100次,制备出内电极和电介质层交叉叠层的矩形管式多层结构超级电容器(半成品),对其两端进行切割后分别浸润低温银电极浆料,烘干,然后置于180℃的烘箱中保温1.5小时。

83.对本实施例的管式多层结构超级电容器开展相关性能测试,其主要结果为:能量密度约37wh/l,充放电效率约90%,充放电时间在15s以内。

84.本文中应用了具体个例对发明构思进行了详细阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。