1.本发明涉及误差控制方法,具体为一种果类称重误差控制方法。

背景技术:

2.对于水果的装箱分类之前往往需要对水果进行逐一称重,通过不同重量的划分确定水果对应的规格,且在装箱后的水果总质量要重新进行称重计量,一般称重过程都是根据大小统一装箱然后进行质量称量,但是这种方式误差较大,且箱中的水果质量大小不一,无法做到精确称量分类装箱。

3.为此,我们提供一种果类称重误差控制方法,降低称重误差,在装箱之前确定质量进行精确的分类装箱。

技术实现要素:

4.本发明的目的在于提供了一种果类称重误差控制方法。

5.本发明所解决的技术问题为:如何通过设置压力传感器、振动传感器和倾角传感器,对数据进行获取,然后将对应数据进行预处理和综合分析,即对无效的数据进行过滤和剔除,然后综合考虑振动和角度倾斜带来的影响,解决现有技术中的称重误差较大的问题。

6.本发明可以通过以下技术方案实现:一种果类称重误差控制方法,包括如下步骤:

7.步骤一:将待称重水果放置在果托中,果托与待称重水果的接触部分设置为柔软的橡胶制品,每个果托中对应放置一个待称重水果;

8.步骤二:将装有待称重水果的果托均匀放置在输送带上,随输送带一起运动至称重结构处,称重结构设置在输送带的底部,且称重结构的称重平台有一定长度;

9.步骤三:果托接触称重平台的时间内,果托底部脱离输送带,由链条带动果托在称重平台上进行移动,移动过程中,链条上固定的挡条推动果托在称重平台上移动;

10.步骤四:果托在称重平台上进行移动的过程中,对称设置在称重平台底部的压力传感器实时采集压力数据并传输至电脑终端,同时通过振动传感器和倾角传感器,实时采集称重平台的振动数据和平台倾角数据并传输至电脑终端;

11.步骤五:通过获取的压力数据、振动数据和平台倾角数据进行综合分析处理得到高精度的压力值,从而换算出果托与水果的总重量。

12.本发明的进一步技术改进在于:所述称重平台设置在输送带的底部,且果托在称重平台上进行称重过程中,果托与输送带之间全程无接触,避免输送带对果托的称重带来影响。

13.本发明的进一步技术改进在于:所述称重平台的长度为果托长度的三倍到四倍,为果托在称重平台上停留足够长的时间提供保证,从而获取到足够多的数据,有利于减小误差。

14.本发明的进一步技术改进在于:在进行数据分析之前,先通过预处理对获取的数据进行过滤和剔除,且在过滤和剔除时将对应时刻获取的一组数据全部进行剔除,排除个

别非正常数据对于结果的干扰。

15.本发明的进一步技术改进在于:对数据进行过滤和剔除是将果托与称重平台开始接触和开始分离的时间长度计算出来,然后将该时间长度内视为无效时间长度,在其内采集的数据也被一并删除。

16.本发明的进一步技术改进在于:所述步骤四中的综合分析阶段将超出预设限定值之外的数据标记为无效数据进行剔除,且通过多次平均值计算减小误差,同时将获取的振动数据和实时倾角数据代入算法综合计算来减小误差。

17.本发明的进一步技术改进在于:所述称重平台的顶部和果托的底部均设置为光滑的平面,降低相对运动的摩擦,减少振动带来的数据干扰。

18.与现有技术相比,本发明具备以下有益效果:

19.本发明通过设置压力传感器、振动传感器和倾角传感器,对数据进行获取,然后将对应数据进行预处理和综合分析,即对无效的数据进行过滤和剔除,将数值差异较大的非正常数据删除有利于减小个别数据对于最终结果的干扰,进而提高计算结果的精确度,然后综合考虑振动和角度倾斜带来的影响,解决现有技术中的称重误差较大的问题。

附图说明

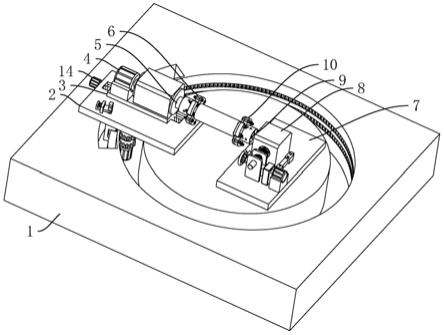

20.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

21.图1为本发明的方法流程图。

具体实施方式

22.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

23.请参阅图1所示,一种果类称重误差控制方法,包括如下步骤:

24.步骤一:将待称重水果放置在果托中,果托与待称重水果的接触部分设置为柔软的橡胶制品,每个果托中对应放置一个待称重水果;

25.步骤二:将装有待称重水果的果托均匀放置在输送带上,随输送带一起运动至称重结构处,称重结构设置在输送带的底部,且称重结构的称重平台有一定长度;

26.步骤三:果托接触称重平台的时间内,果托底部脱离输送带,由链条带动果托在称重平台上进行移动,移动过程中,链条上固定的挡条推动果托在称重平台上移动;

27.步骤四:果托在称重平台上进行移动的过程中,对称设置在称重平台底部的压力传感器实时采集压力数据并传输至电脑终端,同时通过振动传感器和倾角传感器,实时采集称重平台的振动数据和平台倾角数据并传输至电脑终端;

28.步骤五:通过获取的压力数据、振动数据和平台倾角数据进行综合分析处理得到高精度的压力值,从而换算出果托与水果的总重量。

29.为保证获取足够多的数据样本,需要使果托在称重平台上停留足够长的时间,将称重平台的长度设置为果托长度的三倍至四倍;

30.称重平台的顶部和果托的底部均设置为光滑的平面;

31.在对获取的数据进行分析之前,先对数据进行预处理,具体为:根据链条的行进速度和压力数据和果托的长度数据,求出果托在称重平台上行进自身长度时的时间,将果托

在称重平台的首端和末端经过果托自身长度的时间标记为无效时间长度,将无效时间长度中获取的数据过滤,对数据进行预处理的目的是为了防止果托在与称重平台开始接触和脱离接触时称重状态不稳定导致数据偏差较大。

32.对经过预处理的数据进行分析处理,具体为:

33.步骤s1:将两个压力传感器同一时间获取的压力数据进行绑定,生成压力数据组,并将其标记为(y1i,y2i),其中,y1i、y2i分别表示两个压力传感器在对应时刻采集的压力数据,i表示按照时间顺序对应数据编号,i=1,2,3

……

n;

34.步骤s2:求取y1i与y2i的差值并进行去符号化处理,得到压力差值,同时对y1i和y2i进行平均值计算,得到压力均值,将压力差值与压力均值进行比值运算得到压力偏差系数,将压力偏差系数与预设的压力偏差限定值进行比较,当压力偏差系数≤压力偏差限定值时,判定两个压力传感器的压力数据差距可控,对应的压力数据有效,不进行任何处理,当压力偏差系数>压力偏差限定值时,判定两个压力传感器的压力数据差距过大,对应的压力数据无效,将对应的压力数据组从获取到的数据中剔除;

35.步骤s3:将步骤s2与剔除的压力数据对应时刻的振动数据和实时倾角数据删除;

36.步骤s4:将振动数据和实时倾角数据分别与预设的振动限定值和倾角限定值进行比较,当振动数据≤振动限定值且实时倾角数据≤倾角限定值,对应时刻获取的压力数据、振动数据和实时倾角数据为一组有效数据,否则,对应时刻的相关数据为无效数据;

37.步骤s5:将步骤s4中的一组有效数据提取出来,将其内的压力数据组的平均值标记为yli,将对应时刻的振动数据标记为zdi,将对应时刻的实时倾角数据标记为θi,并将其代入计算式:得到对应时刻称重平台测得的质量数据zli,其中,δ表示振动影响因子,取值在0.152

‑

0.307之间,g表示重力加速度;

38.步骤s6:将质量数据进行平均值计算,根据计算式:求得质量均值zl,并将该结果作为最终的果托与水果的总质量,由于果托的质量为标准的,所以容易得到精确的水果质量。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。