1.本发明涉及建筑技术领域,具体涉及一种预制墙钢筋系统设计方法及装置。

背景技术:

2.装配式建筑领域,生产预制墙内钢筋的设备已经有了成熟的技术方案,除传统的生产单根钢筋然后人工组装成预制墙所需的成型钢筋系统的方法外,还可以使用专用设备流水化生产梯子形和网片形的成型钢筋,再进一步组装成所需的钢筋系统。此种钢筋生产方式可大大提高人工组装钢筋系统的效率。

3.传统方法设计预制墙钢筋系统时,习惯先按照设计条件按间距排布水平筋和竖向筋,然后在水平筋和竖向筋的交叉位置布置横筋。但是在按照传统方法设计出的预制墙钢筋系统中提取出的梯子筋或网片筋,无法满足使用专用设备流水化生产梯子型和网片型的成型钢筋的自动化生产要求。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种预制墙钢筋系统设计方法及装置,以解决在按照传统方法设计出的预制墙钢筋系统中提取出的梯子筋或网片筋,无法满足使用专用设备流水化生产梯子形和网片形的成型钢筋的自动化生产要求的问题。

5.根据第一方面,本发明实施例提供了一种预制墙钢筋系统设计方法,包括:

6.获取预制墙的外轮廓信息、钢筋保护层厚度信息;

7.获取所述预制墙的生产方式,并获取与所述生产方式相对应的钢筋设置规则;

8.根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统。

9.本发明实施例提供的预制墙钢筋系统设计方法,通过获取预制墙的外轮廓信息、钢筋保护层厚度信息;获取预制墙的生产方式,并获取与生产方式相对应的钢筋设置规则;根据外轮廓信息、钢筋保护层厚度信息和钢筋设置规则得到所述预制墙钢筋系统,也就是说,在预制墙钢筋系统的设计时就将预制墙的生产方式作为需要考虑的因素之一,从而使得设计得到的预制墙钢筋系统可以使用专用设备流水化生产梯子型和网片型的成型钢筋,满足自动化生产的要求。与现有技术中“设计指导生产”的顺序相比,本发明实施例融入“生产指导设计”的思想,使得设计、生产形成闭环控制,保证了生产效率,也提高了设计准确性。

10.结合第一方面,在第一方面第一实施方式中,当所述生产方式为梯子型设计时,与所述梯子型设计相对应的钢筋设置规则包括:横筋间距模数、梯子型钢筋端头自由端长度、竖向筋间距、水平筋间距;

11.根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统包括:

12.根据所述外轮廓信息确定所述预制墙底面外轮廓信息和墙高信息;

13.根据所述预制墙底面外轮廓信息、钢筋保护层厚度信息、所述横筋间距模数、所述梯子型钢筋端头自由端长度和所述竖向筋间距得到梯子形钢筋;

14.基于所述墙高信息,在墙高方向按照所述水平筋间距依次复制所述梯子形钢筋,然后在水平筋和横筋的交点处穿插竖向筋,得到所述预制墙钢筋系统。

15.结合第一方面第一实施方式,在第一方面第二实施方式中,根据所述预制墙底面外轮廓信息、钢筋保护层厚度信息、所述横筋间距模数、所述梯子型钢筋端头自由端长度和所述竖向筋间距得到梯子形钢筋包括:

16.根据所述预制墙底面外轮廓信息、所述钢筋保护层厚度信息和所述梯子形钢筋端头自由端长度确定水平筋的长度、水平筋的位置、横筋的长度、第一根横筋的位置、最后一根横筋的位置;

17.根据所述横筋间距模数和所述竖向筋间距确定相邻两个横筋之间的间隔a;

18.将第一根横筋以a值向墙长方向复制排列,直至复制的横筋与所述最后一根横筋的第一距离小于等于所述竖向筋间距,得到所述梯子形钢筋。

19.结合第一方面第二实施方式,在第一方面第三实施方式中,根据所述横筋间距模数和所述竖向筋间距确定相邻两个横筋之间的间隔a包括:计算所述横筋间距模数和所述竖向筋间距的并集;将计算得到的并集作为相邻两个横筋之间的间隔a。

20.结合第一方面第三实施方式,在第一方面第四实施方式中,与所述梯子型设计相对应的钢筋设置规则还包括:横筋间距的第一最大限定值;根据所述横筋间距模数和所述竖向筋间距确定相邻两个横筋之间的间隔a包括:计算所述横筋间距模数和所述竖向筋间距的并集;确定所述第一最大限定值内的所述横筋间距模数和所述竖向筋间距的所有并集;将最大的并集作为相邻两个横筋之间的间隔a。

21.结合第一方面第二实施方式,在第一方面第五实施方式中,将第一根横筋以a值向墙长方向复制排列,直至复制的横筋与所述最后一根横筋的第一距离小于等于所述竖向筋间距之后,得到所述梯子形钢筋之前;还包括:判断所述第一距离是否满足所述横筋间距模数,如果不满足,则调整所述最后一根横筋在所述墙长方向的位置,以使所述第一距离满足所述横筋间距模数。

22.结合第一方面,在第一方面第六实施方式中,当所述生产方式为网片型设计时,与所述网片型设计相对应的钢筋设置规则包括:水平筋间距模数、竖向筋间距模数、网片形钢筋端头自由端长度、竖向筋间距、水平筋间距;

23.根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统包括:

24.根据所述外轮廓信息确定所述预制墙立面外轮廓信息和墙厚信息;

25.根据所述预制墙墙立面外轮廓信息、钢筋保护层厚度信息、所述水平筋间距模数、所述竖向筋间距模数、所述网片形钢筋端头自由端长度、所述竖向筋间距、所述水平筋间距得到网片形钢筋;

26.基于所述墙厚信息,在墙厚方向根据所述钢筋保护层厚度信息复制所述网片形钢筋,然后在水平筋和竖向筋的交点处穿插横筋,得到所述预制墙钢筋系统。

27.结合第一方面第六实施方式,在第一方面第七实施方式中,根据所述预制墙墙立面外轮廓信息、钢筋保护层厚度信息、所述水平筋间距模数、所述竖向筋间距模数、所述网

片形钢筋端头自由端长度、所述竖向筋间距、所述水平筋间距得到网片形钢筋包括;

28.根据所述预制墙立面外轮廓信息、所述钢筋保护层厚度信息和所述网片形钢筋端头自由端长度确定水平筋的长度、第一根水平筋的位置、最后一根水平筋的位置、竖向筋的长度、第一根竖向筋的位置、最后一根竖向筋的位置;

29.根据所述竖向筋间距模数和所述竖向筋间距确定相邻两个竖向筋之间的间隔b;

30.将第一根竖向筋以b值向墙长方向复制排列,直至复制的竖向筋与所述最后一根竖向筋的第二距离小于等于所述竖向筋间距;

31.根据所述水平筋间距模数和所述水平筋间距确定相邻两个水平筋之间的间隔c;

32.将第一根水平筋以c值向墙高方向复制排列,直至复制的水平筋与所述最后一根水平筋的第三距离小于等于水平筋间距,得到所述网片形钢筋。

33.结合第一方面第七实施方式,在第一方面第八实施方式中,根据所述竖向筋间距模数和所述竖向筋间距确定相邻两个竖向筋之间的间隔b包括:计算所述竖向筋间距模数和所述竖向筋间距的并集,将计算得到的并集作为相邻两个竖向筋之间的间隔b;和/或,根据所述水平筋间距模数和所述水平筋间距确定相邻两个水平筋之间的间隔c包括:计算所述水平筋间距模数和所述水平筋间距的并集,将计算得到的并集作为相邻两个水平筋之间的间隔c。

34.结合第一方面第八实施方式,在第一方面第九实施方式中,与所述梯子型设计相对应的钢筋设置规则还包括:竖向筋间距的第二最大限定值;根据所述竖向筋间距模数和所述竖向筋间距确定相邻两个竖向筋之间的间隔b包括:计算所述竖向筋间距模数和所述竖向筋间距的并集,确定所述第二最大限定值内所述竖向筋间距模数和所述竖向筋间距的所有并集;将最大的并集作为相邻两个竖向筋之间的间隔b;和/或,与所述梯子型设计相对应的钢筋设置规则还包括:水平筋间距的第三最大限定值;根据所述水平筋间距模数和所述水平筋间距确定相邻两个水平筋之间的间隔c包括:计算所述水平筋间距模数和所述水平筋间距的并集,确定所述第三最大限定值内所述水平筋间距模数和所述水平筋间距的所有并集;将最大的并集作为相邻两个水平筋之间的间隔c。

35.结合第一方面第七实施方式,在第一方面第十实施方式中,将第一根竖向筋以b值向墙长方向复制排列,直至复制的竖向筋与所述最后一根竖向筋的第二距离小于等于所述竖向筋间距之后,还包括:判断所述第二距离是否满足所述竖向筋间距模数,如果不满足,则调整所述最后一根竖向筋在所述墙长方向的位置,以使所述第二距离满足所述竖向筋间距模数;和/或,将第一根水平筋以c值向墙高方向复制排列,直至复制的水平筋与所述最后一根水平筋的第三距离小于等于水平筋间距之后,在得到所述网片形钢筋之前,还包括:判断所述第三距离是否满足所述水平筋间距模数,如果不满足,则调整所述最后一根水平筋在所述墙高方向的位置,以使所述第三距离满足所述水平筋间距模数。

36.结合第一方面,在第一方面第十一实施方式中,在根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统之后,还包括:显示所述设计结果及与所述生产方式相对应的设计信息。

37.结合第一方面第九实施方式,在第一方面第十实施方式中,所述设计信息包括所述预制墙的生产方式及与每种生产方式相对应的钢筋规格、钢筋间距和个数。

38.根据第二方面,本发明实施例提供了一种预制墙钢筋系统设计装置,包括:

39.第一获取模块,用于获取预制墙的外轮廓信息、钢筋保护层厚度信息;

40.第二获取模块,用于获取所述预制墙的生产方式,并获取与所述生产方式相对应的钢筋设置规则;

41.设计模块,用于根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统。

附图说明

42.通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

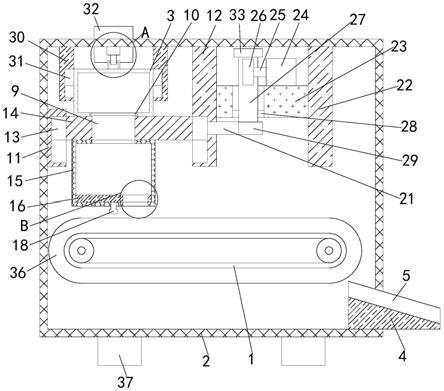

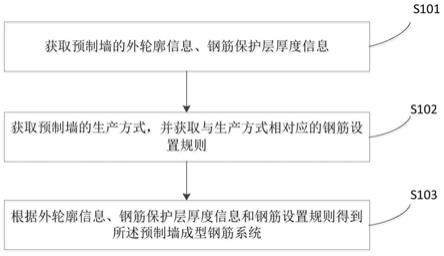

43.图1为本发明一种具体实施方式中预制墙钢筋系统设计方法的流程示意图;

44.图2为现有技术中横筋的一种布置方式示意图;

45.图3为现有技术中横筋的另一种布置方式示意图;

46.图4为本发明一种具体实施方式的横筋布置方式示意图;

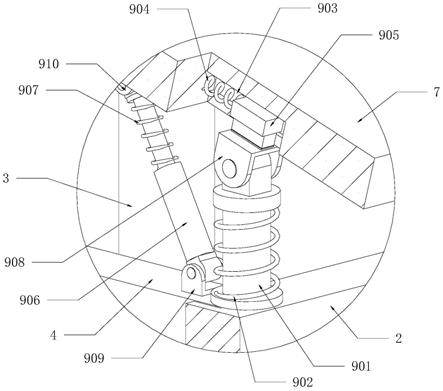

47.图5为梯子型设计中一个梯子形钢筋的设计结果示意图;

48.图6为网片型设计中一个网片形钢筋的设计结构示意图;

49.图7为本发明另一种具体实施方式中预制墙钢筋系统设计装置的结构示意图;

50.其中,1、水平筋;2、横筋;3、竖向筋;4、横筋间距;5、梯子型钢筋端头自由端长度;6、水平筋间距;7、竖向筋间距;8、网片型钢筋端头自由端长度。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.在本发明的描述中,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

53.本发明提供了一种预制墙钢筋系统设计方法,图1为一种具体实施方式中预制墙钢筋系统设计方法的流程示意图,如图1所示,本发明一种具体实施方式的预制墙钢筋系统设计方法包括以下步骤:

54.s101:获取预制墙的外轮廓信息、钢筋保护层厚度信息。

55.在本发明实施例1中,预制墙的外轮廓信息包括预制墙底面外轮廓信息和墙高信息;或预制墙的外轮廓信息包括预制墙立面外轮廓信息和墙厚信息。

56.s102:获取所述预制墙的生产方式,并获取与所述生产方式相对应的钢筋设置规则。

57.在本发明实施例1中,预制墙的生产方式指的是预制墙采用什么方式构成预制墙的成型钢筋系统,例如将若干个梯子型钢筋依次在墙高方向排列并在水平筋和横筋的交点处穿插竖向筋(可简称为梯子型设计);或者将两个网片型钢筋在墙宽方向排列并在水平筋和竖向筋的交点处穿插横筋(可简称为网片型设计)。

58.具体的,当所述生产方式为梯子型设计时,与所述梯子型设计相对应的钢筋设置规则包括:横筋间距模数、梯子型钢筋端头自由端长度5、竖向筋间距7、水平筋间距6。

59.在本发明实施例1中,梯子型钢筋端头自由端长度5在生产时可以按照最小值控制。

60.当所述生产方式为网片型设计时,与所述网片型设计相对应的钢筋设置规则包括:水平筋间距模数、竖向筋间距模数、网片形钢筋端头自由端长度8、竖向筋间距7、水平筋间距6。

61.s103:根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统。

62.在本发明实施例1中,当生产方式为梯子型设计时,把水平筋和横筋作为主要设计对象,竖向筋作为次要设计对象进行整体设计。

63.传统方法设计预制墙钢筋系统时,习惯先按照设计条件按间距排布水平筋和竖向筋,然后在水平筋和竖向筋的交叉位置布置横筋。现有技术中往往仅通过竖向筋间距确定相邻两个横筋之间的间隔,也就是在竖向筋间距的基础上,将横筋统一紧挨竖向筋的一侧而设置,然而由于墙板的钢筋直径是由结构计算出来的,由于墙板的内叶板、外叶板之间的钢筋直径可能不同,相邻的竖向筋的直径也可能不同,例如靠近门窗洞口的墙板的钢筋直径需要加粗。例如如图2所示,一种现有技术中,对于内叶板、外叶板的钢筋直径不同的情况下,先确定竖向筋3的位置,然后将横筋2统一紧挨竖向筋3的一侧而设计,则出现横筋2倾斜,导致生产阶段收到相关图纸之后,发现设计图纸与标准生产设备不符,要求重新返回设计阶段进行修改,影响效率;同时,横筋2在排布时未考虑向模数取正,因此提取出来的梯子筋不能自动生产。

64.再例如,另一种现有技术中,对于相邻竖向筋的钢筋直径不同的情况下,相邻竖向钢筋半径不同,如图3所述,竖向筋直径从左至右为5mm、10mm、10mm,先依据中心线距离相等的原则设计各竖向钢筋,例如同一水平筋上相邻两个竖向筋3的中心线之间的间距均为50mm,然后将横筋2统一紧挨竖向筋3的一侧而设计,从而导致横筋2的间距分别为55mm、50mm,由此可见横筋间距既不均匀也不符合间距模数的生产要求,因此提取出来的的梯子筋不能自动生产。

65.又例如,传统方式先排布水平筋和竖向筋,后放置横筋,由于同一片预制墙竖向筋可能有多种,横筋根据规范有些放置在竖向筋左侧,有些放在竖向筋右侧,由此会导致提取出的梯子筋间距并不是规则的整数值,无法自动化生产。

66.在本发明实施例中,当选择梯子型设计的生产方式,根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统可以采用如下设计方案:

67.(11)根据所述外轮廓信息确定所述预制墙底面外轮廓信息和墙高信息;

68.(12)根据所述预制墙底面外轮廓信息、钢筋保护层厚度信息、所述横筋间距模数、所述梯子型钢筋端头自由端长度5和所述竖向筋间距7得到梯子形钢筋;

69.(13)基于所述墙高信息,在墙高方向按照所述水平筋间距6依次复制所述梯子形钢筋,然后在水平筋和横筋的交点处的同一侧穿插竖向筋,得到所述预制墙钢筋系统。

70.更加具体的,步骤(12)根据所述预制墙底面外轮廓信息、钢筋保护层厚度信息、所述横筋间距模数、所述梯子型钢筋端头自由端长度5和所述竖向筋间距7得到梯子形钢筋可

以采用如下技术方案:

71.(121)根据所述预制墙底面外轮廓信息、所述钢筋保护层厚度信息和所述梯子形钢筋端头自由端长度5确定水平筋的长度、水平筋的位置、横筋的长度、第一根横筋的位置、最后一根横筋的位置;

72.(122)根据所述横筋间距模数和所述竖向筋间距7确定相邻两个横筋之间的间隔a;

73.(123)将第一根横筋以a值向墙长方向复制排列,直至复制的横筋与所述最后一根横筋的第一距离小于等于所述竖向筋间距,得到梯子形钢筋。

74.由此可见,上述预制墙钢筋系统的设计方式中,首先确定横筋间距4,根据横筋间距4在墙长方向依次复制排列得到梯字形钢筋,再将竖向筋紧靠横筋的一侧设置。如图4所示,这样设计的预制墙钢筋系统中横筋不会出现倾斜现象且横筋间距相等。此外,由于相邻两个横筋之间的间隔a是根据所述横筋间距模数和所述竖向筋间距确定的,也即复制得到的多个相邻的横筋满足了横筋间距模数,由此可以使得设计得到的预制墙钢筋系统满足自动化生产的要求。

75.更进一步的方案中,上述步骤(123)中,将第一根横筋以a值向墙长方向复制排列,直至复制的横筋与所述最后一根横筋的第一距离小于等于所述竖向筋间距之后,得到梯子形钢筋之前,还包括:判断所述第一距离是否满足所述横筋间距模数,如果不满足,则调整所述最后一根横筋在所述墙长方向的位置,以使所述第一距离满足所述横筋间距模数。

76.采用这种方案,能够保证最后复制的横筋(即倒数第二根横筋)和最后一根横筋(即倒数第一根横筋)的第一距离及小于竖向筋间距、也满足横筋间距模数,从而进一步使得所有横筋间距都满足横筋间距模数,从而进一步保证得到的预制墙钢筋系统满足自动化生产的要求。

77.具体的,根据所述横筋间距模数和所述竖向筋间距确定相邻两个横筋之间的间隔a可以采用如下技术方案:计算所述横筋间距模数和所述竖向筋间距的并集;将计算得到的并集作为相邻两个横筋之间的间隔a。示例的,横筋间距模数为10mm,竖向筋间距为200mm,且钢筋直径的差值为5mm,则a值取以上两个条件的并集,即a=200mm。

78.进一步的,与所述梯子型设计相对应的钢筋设置规则还包括:横筋间距的第一最大限定值;根据所述横筋间距模数和所述竖向筋间距确定相邻两个横筋之间的间隔a可以采用如下技术方案:计算所述横筋间距模数和所述竖向筋间距的并集;确定所述第一最大限定值内的所述横筋间距模数和所述竖向筋间距的所有并集;将最大的并集作为相邻两个横筋之间的间隔a。示例的,例如除上述两个条件(横筋间距模数为10mm,竖向筋间距为200mm)外,规范上常常规定横筋间距不大于600mm,则满足以上三个条件的并集的最大值a=600mm,由此使得在满足自动化生产要求的条件下预制墙钢筋系统中横筋的数量最少,节省成本。

79.示例的,在梯子型设计中,将横筋间距模数、梯子型钢筋端头自由端长度、竖向筋间距、水平筋间距作为前置输入条件进行参数设置。梯子型设计的具体路径为:由预制墙平面外轮廓信息、保护层厚度首先分别确定水平筋的长度和墙长方向位置、横筋的长度和墙厚方向位置

→

由端头自由端长度和横筋长度确定水平筋墙厚方向位置

→

由端头自由端长度最小值和水平筋起终端位置确定第一、末根横筋墙长方向位置

→

将符合梯子型钢筋间距

模数且不大于竖向筋间距的数记作新值a,将第一根横筋以a值向墙长方向复制排列,直至复制的最后一根横筋与第末根横筋距离≤竖向筋间距

→

向内调整第末根横筋墙长方向位置,使之满足梯子型钢筋间距模数

→

梯子型钢筋设计完成

→

在墙高方向按照水平筋间距依次复制排列梯子型钢筋

→

在水平筋和横筋交点处分别穿插竖向筋

→

墙钢筋系统设计完成。图5为梯子型设计中一个梯子形钢筋的设计结果示意图,如图5所示,当一个梯子形钢筋设计完成后,会显示横筋间距4和梯子型钢筋端头自由端长度5。

80.由上述工作过程可以看出,本发明实施例提供的钢筋系统设计方式能够提前考虑生产需求从而选择更加匹配生产的设计方式,避免后续生产时发现问题再重新返回设计环节进行修改,与现有技术中“设计指导生产”的顺序相比,本技术融入“生产指导设计”的思想,使得设计、生产形成闭环控制,保证了生产效率,也提高了设计准确性。

81.在另一种具体实施方式中,当选择生产方式为网片型设计时,将水平筋和竖向筋作为主要设计对象,横筋作为次要设计对象进行整体设计。

82.经过研究申请人发现,当选择生产方式为网片型设计时,虽然按照习惯会先排布水平筋和竖向筋,然后在水平筋和竖向筋的交叉位置布置横筋,但是在按照传统方法设计出的预制墙钢筋系统中提取出的网片筋也无法满足自动化生产,其原因主要包括以下两点:(1)水平筋和竖向筋在排布时其间距未考虑向模数取整;(2)传统方式先排布水平筋和竖向筋,后放置横筋,由于同一片预制墙竖向筋可能有多种,横筋根据规范有些放置在竖向筋左侧,有些放在竖向筋右侧,由此会导致横筋间距不是规则的整数值,无法自动化生产。

83.在本发明实施例中,当生产方式为网片型设计时,根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统可以采用如下技术方案:

84.(21)根据所述外轮廓信息确定所述预制墙立面外轮廓信息和墙厚信息;

85.(22)根据所述预制墙墙立面外轮廓信息、钢筋保护层厚度信息、所述水平筋间距模数、所述竖向筋间距模数、所述网片形钢筋端头自由端长度8、所述竖向筋间距7、所述水平筋间距6得到网片形钢筋;

86.(23)基于所述墙厚信息,在墙厚方向根据所述钢筋保护层厚度信息复制所述网片形钢筋,然后在水平筋和竖向筋的交点处穿插横筋,得到所述预制墙钢筋系统。

87.更加具体的,步骤(22)根据所述预制墙墙立面外轮廓信息、钢筋保护层厚度信息、所述水平筋间距模数、所述竖向筋间距模数、所述网片形钢筋端头自由端长度8、所述竖向筋间距7、所述水平筋间距6得到网片形钢筋可以采用如下技术方案:

88.(221)根据所述预制墙立面外轮廓信息、所述钢筋保护层厚度信息和所述网片形钢筋端头自由端长度8确定水平筋的长度、第一根水平筋的位置、最后一根水平筋的位置、竖向筋的长度、第一根竖向筋的位置、最后一根竖向筋的位置;

89.(222)根据所述竖向筋间距模数和所述竖向筋间距7确定相邻两个竖向筋之间的间隔b;

90.(223)将第一根竖向筋以b值向墙长方向复制排列,直至复制的竖向筋与所述最后一根竖向筋的第二距离小于等于所述竖向筋间距;

91.(224)根据所述水平筋间距模数和所述水平筋间距6确定相邻两个水平筋之间的间隔c;

92.(225)将第一根水平筋以c值向墙高方向复制排列,直至复制的水平筋与所述最后

一根水平筋的第三距离小于等于水平筋间距,得到网片形钢筋。

93.需要说明的是,上述步骤(22)也可以按照以下顺序执行:(221)、(224)、(225)、(222)、(223)。

94.由此可见,上述预制墙钢筋系统的设计方式中,确定竖向筋间距,根据竖向筋间距在墙长方向依次复制排列,确定横向筋间距,根据竖向筋间距在墙高方向依次复制排列,从而得到网片形钢筋;然后再将横筋紧靠竖向筋的同一侧放置。本发明实施例的方案充分考虑了间距模数并向模数取整,例如根据所述竖向筋间距模数和所述竖向筋间距确定相邻两个竖向筋之间的间隔b、调整所述最后一根竖向筋在所述墙长方向的位置,以使所述第二距离满足所述竖向筋间距模数、根据所述水平筋间距模数和所述水平筋间距确定相邻两个水平筋之间的间隔c、调整所述最后一根水平筋在所述墙高方向的位置,以使所述第三距离满足所述水平筋距模数,得到网片形钢筋,由此可以使得设计得到的预制墙钢筋系统满足自动化生产的要求。

95.具体的,根据所述竖向筋间距模数和所述竖向筋间距确定相邻两个竖向筋之间的间隔b可以采用如下技术方案:计算所述竖向筋间距模数和所述竖向筋间距的并集,将计算得到的并集作为相邻两个竖向筋之间的间隔b;和/或,根据所述水平筋间距模数和所述水平筋间距确定相邻两个水平筋之间的间隔c可以采用如下技术方案:计算所述水平筋间距模数和所述水平筋间距的并集,将计算得到的并集作为相邻两个水平筋之间的间隔c。

96.进一步的,与所述梯子型设计相对应的钢筋设置规则还包括:竖向筋间距的第二最大限定值;根据所述竖向筋间距模数和所述竖向筋间距确定相邻两个竖向筋之间的间隔b可以采用如下技术方案:计算所述竖向筋间距模数和所述竖向筋间距的并集,确定所述第二最大限定值内所述竖向筋间距模数和所述竖向筋间距的所有并集;将最大的并集作为相邻两个竖向筋之间的间隔b,由此使得在满足自动化生产要求的条件下预制墙钢筋系统中竖向筋的数量最少,节省成本。

97.进一步的,与所述梯子型设计相对应的钢筋设置规则还包括:水平筋间距的第三最大限定值;根据所述水平筋间距模数和所述水平筋间距确定相邻两个水平筋之间的间隔c可以采用如下技术方案:计算所述水平筋间距模数和所述水平筋间距的并集,确定所述第三最大限定值内所述水平筋间距模数和所述水平筋间距的所有并集;将最大的并集作为相邻两个水平筋之间的间隔c由此使得在满足自动化生产要求的条件下预制墙钢筋系统中水平筋的数量最少,节省成本。

98.更进一步的方案中,在上述步骤(223)中,将第一根竖向筋以b值向墙长方向复制排列,直至复制的竖向筋与所述最后一根竖向筋的第二距离小于等于所述竖向筋间距之后,还包括:判断所述第二距离是否满足所述竖向筋间距模数,如果不满足,则调整所述最后一根竖向筋在所述墙长方向的位置,以使所述第二距离满足所述竖向筋间距模数。采用这种方案,能够保证最后复制的竖向筋(即倒数第二根竖向筋)和最后一根竖向筋(即倒数第一根竖向筋)的第二距离及小于竖向筋间距、也满足竖向筋间距模数,从而进一步使得所有竖向筋间距都满足竖向筋间距模数,从而进一步保证得到的预制墙钢筋系统满足自动化生产的要求。

99.在上述步骤(225)中,将第一根水平筋以c值向墙高方向复制排列,直至复制的水平筋与所述最后一根水平筋的第三距离小于等于水平筋间距之后,在得到所述网片形钢筋

之前,还包括:判断所述第三距离是否满足所述水平筋间距模数,如果不满足,则调整所述最后一根水平筋在所述墙高方向的位置,以使所述第三距离满足所述水平筋间距模数。采用这种方案,能够保证最后复制的水平筋(即倒数第二根水平筋)和最后一根水平筋(即倒数第一根水平筋)的第三距离及小于水平筋间距、也满足水平筋间距模数,从而进一步使得所有水平筋间距都满足水平筋间距模数,从而进一步保证得到的预制墙钢筋系统满足自动化生产的要求。

100.示例的,在网片型设计中,将水平筋间距模数、竖向筋间距模数、网片形钢筋端头自由端长度、竖向筋间距、水平筋间距;作为前置输入条件进行参数设置。网片型设计的具体路径为:由墙立面外轮廓和保护层厚度分别确定第一根、第末根水平筋和竖向筋墙长方向定位和墙高方向定位及其长度

→

由网片型钢筋自由端长度最小值分别确定水平筋和竖向筋墙高方向定位和墙长方向定位

→

将符合网片型钢筋间距模数且不大于竖向筋间距的数记作新值b

→

将第一根竖向筋以b值向墙长方向复制排列,直至复制的最后一根竖向筋与第末根竖向筋距离≤竖向筋间距

→

向内调整第末根竖向筋位置,使之满足网片型钢筋间距模数

→

将符合网片型钢筋间距模数且不大于水平筋间距的数记作新值c

→

将第一根水平筋以c值向墙高方向复制排列,直至复制的最后一根水平筋与第末根水平筋距离≤水平筋间距

→

向内调整第末根水平筋位置,使之满足网片型钢筋间距模数

→

网片型钢筋设计完成

→

向墙厚方向另一侧复制网片型钢筋

→

按要求布置横筋

→

墙钢筋系统设计完成。图6为网片型设计中一个网片形钢筋的设计结构示意图,如图6所示,当一个网片形钢筋设计完成后,会显示水平筋间距6、竖向筋间距7和网片型钢筋端头自由端长度8。

101.由上述描述可以看出,根据网片筋生产方式设计的钢筋网片系统也能够提前考虑生产需求从而选择更加匹配生产的设计方式,避免后续生产时发现问题再重新返回设计环节进行修改,与现有技术中“设计指导生产”的顺序相比,本技术融入“生产指导设计”的思想,使得设计、生产形成闭环控制,保证了生产效率,也提高了设计准确性。

102.在另一种具体实施方式中,申请人发现,现阶段预制墙构件的图纸输出形式,仅仅符合了行业或设计方的出图习惯,并没有将生产需求加入其中,例如仅仅给出水平筋、竖向筋、横筋的规格及排布信息。虽然传统图纸可以辅助完成工厂的相关生产任务,但在使用时需要工厂技术人员进行相应的转化,由此会产生不小的使用成本。例如一道没有洞口的预制墙内如果按照传统出图方式只需要将水平筋、竖向筋和横筋的规格、排布信息写清楚即可,并不会因为生产方式的不同而不同。当工厂需要使用专用设备流水化生产梯子型和网片型的成型钢筋时,需要对相关钢筋进行整合、提取、转化再加以利用,费工费力,与建筑工业化生产理念相悖。

103.作为进一步的实施方式,在根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统之后,还包括:显示预制墙钢筋系统的图形、所述预制墙钢筋系统的关键信息和/或与所述生产方式相对应的设计信息。其中,预制墙钢筋系统的关键信息包括但不限于钢筋的使用部位、钢筋类型、钢筋编号、钢筋规格(例如直径)、钢筋数量、钢筋加工尺寸、钢筋重量、钢筋长度等。

104.举例说明,预制墙钢筋系统的图形可以通过画图软件进行显示,例如cad。预制墙钢筋系统的关键信息可以通过表格进行显示,例如表1为一道没有洞口的预制墙的关键信息,表2为一道带有洞口的预制墙的关键信息。

105.表1一道没有洞口的预制墙的关键信息

106.使用部位钢筋类型编号钢筋直径数量钢筋加工尺寸重量钢筋长度墙身竖向筋3a8130292039.6062920墙身水平筋3b816242036.1382410墙身横筋3la81121705.366170

107.表2一道带有洞口的预制墙的关键信息

108.使用部位钢筋类型编号钢筋直径数量钢筋加工尺寸重量钢筋长度边缘构件竖向筋2zal126278014.8092780边缘构件横筋2lal8301702.012170墙身竖向筋3a1010278017.1402780墙身竖向筋3b10225303.1202530墙身水平筋3c813u型梯子筋15.6592865墙身水平筋3d825450.430545墙身水平筋3e82u型梯子筋1.1071215墙身横筋3la8431702.884170

109.具体的,还可以显示预制墙钢筋系统中梯子形钢筋的设计信息,如上图5所示;网片形钢筋的设计信息,如上图6所示。通过这种输出方式,当工厂需要使用专用设备流水化生产梯子型和网片型的成型钢筋时,无需再对相关钢筋进行整合、提取、转化,而是可以直接生产,实现了建筑工业化生产理念。

110.与上文的一种具体实施方式相对应,本发明另一具体实施方式还提供了预制墙钢筋系统设计装置。图7为本发明另一具体实施方式中预制墙钢筋系统设计装置的结构示意图,如图7所示,本发明另一具体实施方式的预制墙钢筋系统设计装置包括第一获取模块21、第二获取模块22和设计模块23。

111.具体的,第一获取模块21,用于获取预制墙的外轮廓信息、钢筋保护层厚度信息。

112.第二获取模块22,用于获取所述预制墙的生产方式,并获取与所述生产方式相对应的钢筋设置规则。

113.设计模块23,用于根据所述外轮廓信息、钢筋保护层厚度信息和所述钢筋设置规则得到所述预制墙钢筋系统。

114.上述预制墙钢筋系统设计装置具体细节可以对应参阅图1至图6所示的实施例中对应的相关描述和效果进行理解,此处不再赘述。

115.本发明实施例还提供了一种电子设备,该电子设备可以包括处理器和存储器,其中处理器和存储器可以通过总线或者其他方式连接。

116.处理器可以为中央处理器(central processing unit,cpu)。处理器还可以为其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field

‑

programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等芯片,或者上述各类芯片的组合。

117.存储器作为一种非暂态计算机可读存储介质,可用于存储非暂态软件程序、非暂态计算机可执行程序以及模块,如本发明实施例中的预制墙钢筋系统设计方法对应的程序

指令/模块(例如,图7所示的第一获取模块21、第二获取模块22和设计模块23)。处理器通过运行存储在存储器中的非暂态软件程序、指令以及模块,从而执行处理器的各种功能应用以及数据处理,即实现上述方法实施例中的预制墙钢筋系统设计方法。

118.存储器可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储处理器所创建的数据等。此外,存储器可以包括高速随机存取存储器,还可以包括非暂态存储器,例如至少一个磁盘存储器件、闪存器件、或其他非暂态固态存储器件。在一些实施例中,存储器可选包括相对于处理器远程设置的存储器,这些远程存储器可以通过网络连接至处理器。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

119.所述一个或者多个模块存储在所述存储器中,当被所述处理器执行时,执行如图1至图6所示实施例中的预制墙钢筋系统设计方法。

120.上述电子设备具体细节可以对应参阅图1至图7所示的实施例中对应的相关描述和效果进行理解,此处不再赘述。

121.本领域技术人员可以理解,实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述存储介质可为磁碟、光盘、只读存储记忆体(read

‑

only memory,rom)、随机存储记忆体(random access memory,ram)、快闪存储器(flash memory)、硬盘(hard disk drive,缩写:hdd)或固态硬盘(solid

‑

state drive,ssd)等;所述存储介质还可以包括上述种类的存储器的组合。

122.虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下作出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。