1.本发明涉及金属线材复合设备领域,尤其是涉及一种铜包铝排连续生产线。

背景技术:

2.公知的,铜包铝排是指以铝排为主体,外面覆盖一层铜层的金属复合线材,相对于纯铜线材,铜包铝排不论是在机械性能、电气性能、经济性、易维护性等各个方面均具有明显的优势,被广泛应用于电力、电器行业;现有铜包铝排的复合方法主要有固液复合和固固复合两种方式,固液复合是在铝排外表面利用喷涂的方式镀一层铜层,或者是在铜管内注入液体铝使其在铜管中凝固,由于固液复合操作复杂、生产效率低下、成品率不高,且对环境污染较大,因此,大多数企业生产以固固复合为主,也即直接将固态铝排插入到铜管中,利用轧机轧制形成铜包铝排;一般在铝排插入铜管之前,需要对铜管内表面和铝排外表面进行表面处理,去除氧化层,以免影响复合,传统的处理方式主要有两种,一种是酸洗,一种是在保护气氛下进行打磨除氧化层,但是不论是哪一种处理方式,操作都十分复杂不便,不利于铜包铝排的连续生产;为此,本技术人研究出一种全新的利用还原焰加热还原氧化层的处理工艺,在该工艺的基础上,需要设计一条铜包铝排连续生产线,来满足连续生产的需求。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种铜包铝排连续生产线,能够有效节省人力物力,提高铜包铝排的生产效率。

4.为实现上述发明目的,本发明采用如下技术方案:一种铜包铝排连续生产线,包含铝排连续挤压机、铜管上料装置、前封口轧机、后封口轧机、外还原焰喷枪、内还原焰喷枪、内喷枪移动机器,导料架和连续复合轧机;铜管上料装置用于将铜管上料至铜管定料工位,铜管定料工位能够对铜管进行水平支撑;铝排连续挤压机靠近铜管定料工位的前端设置,用于将铝坯料连续挤出形成铝排,铝排连续挤压机的挤压出口和铜管定料工位之间设有铝排输送辊架,铝排输送辊架用于带动挤出的铝排向铜管定料工位的铜管中插入,铝排连续挤压机的挤压出口一侧设有铝排裁断装置;前封口轧机设于铜管定料工位前端一侧,用于压轧封口铜管相应端部,前封口轧机底部安装有用于带动前封口轧机沿铜管定料工位径向移动的第一活动底架;外还原焰喷枪设于铜管定料工位前端另一侧,用于产生还原焰和还原气体对铜管端口封口和对铝排外壁还原;后封口轧机设于铜管定料工位后端一侧,用于压轧封口铜管相应端部并对铜包铝管初步轧制,后封口轧机底部安装有用于带动后封口轧机沿铜管定料工位径向移动的第二活动底架;导料架设于铜管定料工位后端,用于将铜包铝管传送至连续复合轧机进行后续轧制;内还原焰喷枪包含长气管和安装于长气管一端的烧嘴,用于产出还原焰和还原气体对铜管内壁还原;内喷枪移动机器与导料架平行设置,内喷枪移动机器用于带动内还原焰喷枪的气管另一端,沿铜管定料工位轴向移动和径向移动。

5.进一步,连续生产线还包含依次设于连续复合轧机之后的收卷机、热渗透炉、放卷机、整形机和定尺剪切机。

6.进一步,铜管上料装置包含翻转转轴,与翻转转轴同轴固定并沿翻转转轴轴向间隔设置的多个转盘,控制翻转转轴转动的翻转电机,以及用于转动支撑翻转转轴两端的翻转支架;转盘外缘均匀环设有多个用于径向滚动夹持铜管的铜管夹持机构,且当多个转盘相对应的铜管夹持机构将铜管转动至铜管上料装置的一侧并水平朝上时,形成铜管定料工位。

7.进一步,转盘外缘均匀环设有多个担料直角缺口,担料直角缺口的两直角面分别设为上料面和定料面,定料面的外端安装有用于夹持铜管一侧的固定夹辊,定料面的内端安装有能够通过夹持气缸带动沿定料面长度方向移动定位的活动夹辊。

8.进一步,担料直角缺口设有两个、四个或六个。

9.进一步,铜管上料装置的另一侧设有用于向铜管夹持机构输送铜管的铜管间隔送料装置。

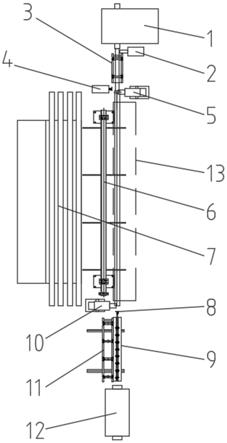

10.进一步,前封口轧机和后封口轧机均包含机架和相互对应水平转动安装于机架上的上轧辊和下轧辊,上轧辊和下轧辊之间辊缝的一端设为用于铜管侧插进入的开口。

11.进一步,上轧辊能够由液压缸带动竖直调节定位。

12.进一步,内喷枪移动机器包含移动架,移动架的顶端设有一排用于带动内还原焰喷枪的长气管水平轴向移动的夹辊,移动架的底部安装有用于带动移动架竖直升降的伸缩缸;导料架的前后端下部设有支腿,支腿底端连接有能够带动导料架横向水平移动的滑轨滑块组件。

13.进一步,内还原焰喷枪的长气管靠近烧嘴的一端安装有从动滚轮。

14.由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的铜包铝排连续生产线,是基于铝排和铜管在线加热还原氧化层,而独创的铜包铝排生产线;先通过铜管上料装置将铜管送至铜管定料工位,使铜管保持水平,然后利用外还原焰喷枪产生的还原焰对铜管的前端封口,并调整内喷枪移动机器,使得内还原焰喷枪从铜管的后端插入铜管内,并将内还原焰喷枪的烧嘴移动至铜管的前端管口后开启,产生还原焰来还原铜管内壁的氧化铜;之后,再通过铝排输送辊架将铝排连续挤压机在线挤出的铝排从铜管的前端插入铜管中,且在插入的过程中,利用外还原焰喷枪产生的还原焰对铝排表面的氧化层进行还原,同时,随着铝排的插入,内还原焰喷枪不断还原后退,直至离开铜管内,然后再由内喷枪移动机器将内还原焰喷枪移走,便于将导料架移动对应铜管的后端进行铜包铝排输送;通过铝排裁断装置适时裁断铝排,使得铝排插入铜管的长度合适,并在完全插入后,利用前封口轧机和后封口轧机对铜管的前后两端封口,封口后的铜包铝排在后封口轧机的牵引下,一边初步轧制,一边向导料架移动,并进行后续的连续轧制处理,直至成品;本发明所述的铜包铝排连续生产线,生产成本较低,自动化程度高,能够有效节省人力物力,大大提高铜包铝排的生产效率,具有极高的市场价值和企业效益。

附图说明

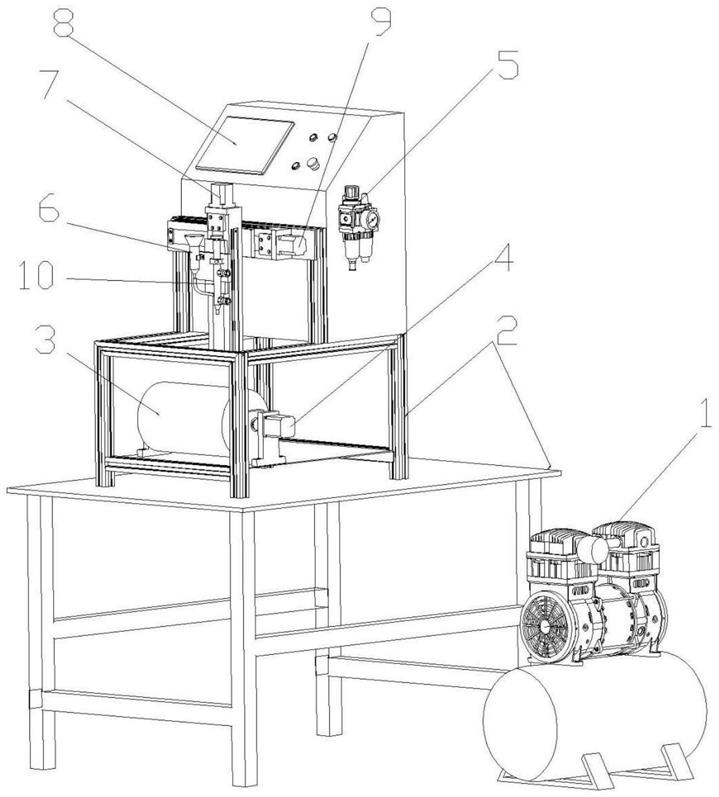

15.图1是本发明的一种实施结构示意图;

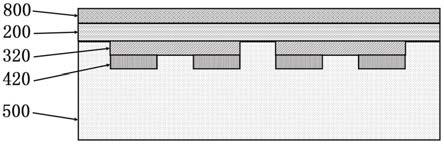

图2是所述铜管上料装置的侧视结构示意图;图3是所述转盘的盘面连接结构示意图;图4是所述前、后封口轧机的结构示意图;图5是还原焰加热还原氧化层的工艺示意图。

16.图中:1、铝排连续挤压机;2、铝排裁断装置;3、铝排输送辊架;4、外还原焰喷枪;5、前封口轧机;6、铜管上料装置;601、翻转转轴;602、转盘;603、翻转电机;604、翻转支架;605、固定夹辊;606、活动夹辊;607、夹持气缸;608、担料直角缺口;7、铜管间隔送料装置;8、内还原焰喷枪;9、内喷枪移动机器;10、后封口轧机;11、导料架;12、连续复合轧机;13、铜管定料工位;14、铝排;15、铜管。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本发明的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位:结合附图1

‑

5所述的铜包铝排连续生产线,包含铝排连续挤压机1、铜管上料装置6、前封口轧机5、后封口轧机10、外还原焰喷枪4、内还原焰喷枪8、内喷枪移动机器9,导料架11和连续复合轧机12;铜管上料装置6用于将铜管上料至铜管定料工位13,铜管定料工位13能够对铜管进行水平支撑;根据需要,铜管上料装置6包含翻转转轴601,与翻转转轴601同轴固定并沿翻转转轴601轴向间隔设置的多个转盘602,控制翻转转轴601转动的翻转电机603,以及用于转动支撑翻转转轴601两端的翻转支架604;转盘602外缘均匀环设有多个用于径向滚动夹持铜管15的铜管夹持机构,且当多个转盘602相对应的铜管夹持机构将铜管15转动至铜管上料装置6的一侧并水平朝上时,形成铜管定料工位13,当铜管定料工位13上的铜管15加工结束,并传送走后,能够通过铜管夹持机构将新的铜管15翻转上料至铜管定料工位13,来进行连续生产,大大提高了生产效率;此外,转盘602外缘均匀环设有多个担料直角缺口608,担料直角缺口608的两直角面分别设为上料面和定料面,定料面的外端安装有用于夹持铜管15一侧的固定夹辊605,定料面的内端安装有能够通过夹持气缸607带动沿定料面长度方向移动定位的活动夹辊606,在担料直角缺口608的上料面水平朝上时,能够将铜管15横担放置在上料面上,然后随着转盘602的转动,铜管15在担料直角缺口608的保持下随之翻转,从上料面转移到定料面,活动夹辊606能够在夹持气缸607的带动下,同固定夹辊605一起夹持铜管15的两侧,防止铜管15径向窜动,保证铝排14能够对应穿管;此外,担料直角缺口608设有两个、四个或六个;根据需要,铜管上料装置6的另一侧设有用于向铜管夹持机构输送铜管15的铜管间隔送料装置7,具体的,铜管间隔送料装置7能够设置一个倾斜的下料平台,在平台的低端设置开关挡板,用于将铜管15间隔送料至担料直角缺口608的上料面;铝排连续挤压机1靠近铜管定料工位13的前端设置,用于将铝坯料连续挤出形成铝排14,铝排连续挤压机1的挤压出口和铜管定料工位13之间设有铝排输送辊架3,铝排输送辊架3上的夹辊用于带动挤出的铝排14向铜管定料工位13的铜管15中插入,铝排连续挤

压机1的挤压出口一侧设有铝排裁断装置2,用于在铝排挤出合适长度后裁断铝排14;前封口轧机5设于铜管定料工位13前端一侧,用于压轧封口铜管15相应端部,前封口轧机5底部安装有用于带动前封口轧机5沿铜管定料工位13径向移动的第一活动底架;根据需要,前封口轧机5和后封口轧机10均包含机架和相互对应水平转动安装于机架上的上轧辊和下轧辊,上轧辊和下轧辊之间辊缝的一端设为用于铜管15侧插进入的开口,当铝排14向铜管15中穿管完成后,前封口轧机5沿着第一活动底架移动,使得铜管15能够从上轧辊和下轧辊的侧开口进入轧缝中,进行封口轧制,使得铜管15能够紧贴铝排14表面,上轧辊和下轧辊的辊面能够设计相应的凹凸结构来保证轧制贴合紧密;此外,上轧辊能够由液压缸带动竖直调节定位,通过调整上轧辊和下轧辊的间距来保证轧制效果;外还原焰喷枪4设于铜管定料工位13前端另一侧,用于产生还原焰和还原气体对铜管15端口封口和对铝排14外壁还原;后封口轧机10设于铜管定料工位13后端一侧,用于压轧封口铜管15相应端部并对铜包铝管初步轧制,后封口轧机10底部安装有用于带动后封口轧机10沿铜管定料工位13径向移动的第二活动底架;内还原焰喷枪8包含长气管和安装于长气管一端的烧嘴,用于产出还原焰和还原气体对铜管15内壁还原;外还原焰喷枪4和内还原焰喷枪8的燃烧气为h2或碳基能源,如co、乙炔、甲烷或丙烷等,对应产生的还原气为h2或co,其中外还原焰喷枪4的还原焰还原温度达到250~380度,还原焰的火焰范围能够对铜管前端封口,内还原焰喷枪8的还原焰还原温度达到500~900度;将生产挤出的在线热铝排14一端从铜管15的前端向铜管15内插入,在外还原焰喷枪4的还原焰继续封口铜管15前端的同时,对铝排14插入部分表面的氧化铝进行还原;当铝排14的相应端部刚插入铜管15时,内还原焰喷枪8相应动作,从铜管15的前端向后端移动退出,且在退出的过程中对铜管15内表面氧化铜进行还原,并在铜管15内部产生保护气氛;导料架11设于铜管定料工位13后端,用于将铜包铝管传送至连续复合轧机12进行后续轧制,导料架11的上部设有用于夹持传送铜包铝管的夹辊;内喷枪移动机器9与导料架11平行设置,导料架11可以与喷枪移动机器9上下平行,位于喷枪移动机器9上方,也可以与喷枪移动机器9左右平行,位于喷枪移动机器9一侧;内喷枪移动机器9用于带动内还原焰喷枪8的气管另一端,沿铜管定料工位13轴向移动和径向移动,带动内还原焰喷枪8轴向移动是为了插入和退出铜管15进行还原焰还原,带动内还原焰喷枪8径向移动是为了在完成还原后离开铜管定料工位13后端,以便于为导料架11腾出位置空间;根据需要,内喷枪移动机器9包含移动架,移动架的顶端设有一排用于带动内还原焰喷枪8的长气管水平轴向移动的夹辊,移动架的底部安装有用于带动移动架竖直升降的伸缩缸;当导料架11设于喷枪移动机器9一侧时,能够在导料架11的前后端下部设支腿,支腿底端连接有能够带动导料架11横向水平移动的滑轨滑块组件,利用移动架上的夹辊夹持内还原焰喷枪8的长气管轴向移动,在从铜管15内移出内还原焰喷枪8后,通过控制伸缩缸动作,将移动架和内还原焰喷枪8一同降低,然后将导料架11在滑轨滑块组件的带动下,移动到移动架的上方并对应铜管定料工位13后端;此外,内还原焰喷枪8的长气管靠近烧嘴的一端安装有从动滚轮,当内还原焰喷枪8的烧嘴端脱离移动架的夹辊夹持,进入铜管15内后,能够依靠从动滚轮进行滚动支撑移动;根据需要,连续生产线还包含依次设于连续复合轧机12之后的收卷机、热渗透炉、放卷机、整形机和定尺剪切机。

18.实施本发明所述的铜包铝排连续生产线,先通过铜管上料装置6将铜管15送至铜

管定料工位13,使铜管15保持水平,然后利用外还原焰喷枪4产生的还原焰对铜管15的前端封口,并调整内喷枪移动机器9,使得内还原焰喷枪9从铜管15的后端插入铜管15内,并将内还原焰喷枪9的烧嘴移动至铜管15的前端管口后开启,产生还原焰来还原铜管15内壁的氧化铜;之后,再通过铝排输送辊架3将铝排连续挤压机1在线挤出的铝排14从铜管15的前端插入铜管15中,且在插入的过程中,利用外还原焰喷枪4产生的还原焰对铝排14表面的氧化层进行还原,同时,随着铝排14的插入,内还原焰喷枪8不断还原后退,直至离开铜管15内,然后再由内喷枪移动机器9将内还原焰喷枪8移走,便于将导料架11移动对应铜管15的后端进行铜包铝排输送;通过铝排裁断装置2适时裁断铝排,使得铝排14插入铜管15的长度合适,并在完全插入后,利用前封口轧机5和后封口轧机10对铜管15的前后两端封口,封口后的铜包铝排在后封口轧机10的牵引下,一边初步轧制,一边向导料架11移动,并进行后续的连续轧制处理,再经过收卷、热渗透复合、放卷、整形、定尺剪切和成品检验,直至成品。

19.本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将上述实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。