1.本发明涉及一种反应催化型高爆容含能微弹丸的制备方法,属于新概念毁伤含能材料领域。

背景技术:

2.含能微弹丸是新发展的一类新概念毁伤含能材料,其原理是将高分子氧化剂和金属还原剂通过核壳结构设计后,在高速冲击、高温引燃或激光点火等较高能量的引发下,发生快速的剧烈氧化还原反应,从而对外释放高温,利用高温条件下金属氟化物的气态效应实现数千倍的体积膨胀,从而进一步产生超压作用,对目标形成高温、超压等复合毁伤效果,在防空反导、破甲杀伤等领域具有广阔的应用前景。

3.近年来,以北京理工大学为首的研发团队,利用高分子氟聚物和活性金属发生剧烈自维持氧化还原反应后释放高温的原理,开发出一系列高分子基含能微弹丸配方。其中,开发的高爆容含能微弹丸在原有基础配方基础上,增加了高爆容氧化剂,旨在通过高爆容氧化剂与活性金属的剧烈反应,释放出气体组分氧气,一方面提高金属粉的反应利用率,另一方面有利于提高反应体系的爆容,从而显著提升侵彻爆破的毁伤效果。由于氟聚物与金属粉的反应尤其迅速,通常反应时间在毫秒级,为了提升高爆容氧化剂的反应效率,开发一种能有效提升高爆容氧化剂与金属反应速度的催化剂,具有十分重要的意义。

技术实现要素:

4.本发明的目的在于提供一种反应催化型高爆容含能微弹丸的制备方法,催化加速高爆容氧化剂与金属的反应速度,提高能量利用率,其材料来源广泛、成本可控、制备过程简单,适宜于批量工业化生产。

5.本发明涉及一种反应催化型高爆容含能微弹丸的制备方法,高爆容含能微弹丸由高爆容含能微弹丸基础配方和反应催化剂配置而成,通过调整反应催化剂的种类、粒径来提高高爆容氧化剂和金属的反应效率和含能微弹丸的能量利用率。

6.一种反应催化型高爆容含能微弹的制备方法,包括以下步骤:

7.步骤一:利用化学改性、包覆、混粉、干燥工艺,得到高爆容含能微弹丸基础配方a;

8.步骤二:将高爆容含能微弹丸基础配方a与反应催化剂通过混粉、造粒系列工艺,得到一种反应催化型高爆容含能微弹丸;

9.步骤三:通过调整反应催化剂的种类、粒径来提高含能微弹丸的能量利用率。

10.步骤一和步骤二所述的高爆容含能微弹丸基础配方a包括氟聚物和活性金属粉,高分子氟聚物30~75份,粒径50~400μm;活性金属粉25~70份,粒径10~75μm;硅烷偶联剂0.5~3份;粘结剂0.5~5份;高爆容氧化剂3~35份,粒径10~~75μm;

11.步骤二所说的反应催化型高爆容含能微弹丸,其中高爆容含能微弹丸基础配方85~97份,反应催化剂3~15份;

12.步骤二、三所述的反应催化剂为cuo、fe2o3、fe3o4、mno2等。

13.有益效果

14.1、一种反应催化型高爆容含能微弹丸,由高爆容含能微弹丸基础配方和反应催化剂构成,采用常规的金属粉末、高分子氟聚物、粘结剂及催化剂为原料;采用化学改性、包覆、混粉、造粒、干燥等工艺,过程简单,无特殊工艺要求,成本低,便于批量生产。

15.2、本发明制备的一种反应催化型高爆容含能微弹丸,通过调整反应催化剂的种类、粒径来提高含能微弹丸的能量利用率。所得产品具有无硫、无氮、微烟、能量利用率高、安全性高等优势,是一类环境友好型的特种毁伤含能材料。

具体实施方式

16.下面结合具体实施例进一步详细说明本发明,但具体实施例并不对本发明有任何形式的限定。除非特别说明,本发明实施例使用的各种原料均可以通过常规市购得到,或根据本领域的常规方法制备得到,所用设备为实验常用设备。除非另有定义或说明,本文中所使用的所有专业与科学用语与本领域技术熟练人员所熟悉的意义相同。

17.实施例1

18.一种反应催化型高爆容含能微弹丸的制备方法,具体步骤如下:

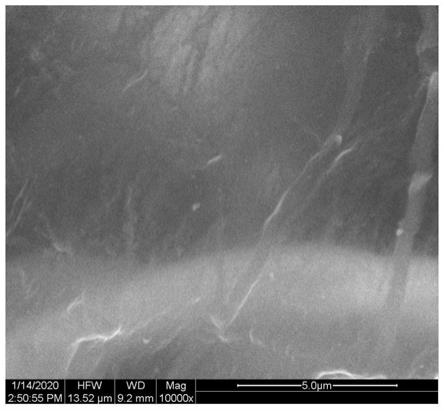

19.表面改性:称取1份硅烷偶联剂加入到30ml乙酸乙酯中,搅拌0.5h,并在惰性气氛保护下,将20份活性金属粉分散到溶液中,浸泡6h,过滤干燥,得到改性金属粉;其中,活性金属粉粒径10μm;

20.包覆:称取3份聚氨酯弹性体加入到30ml乙酸乙酯中,搅拌至全部溶解,并将上述20份改性金属粉分散到溶液中,搅拌2h,转速200rpm/min,得到聚氨酯弹性体包覆金属粉的分散液。

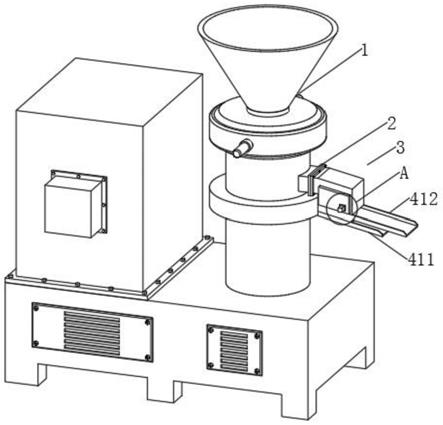

21.(2)成型制备

22.混粉:称取70份的聚偏氟乙烯、高氯酸钾和6份反应催化剂mno2加入到上述聚氨酯弹性体包覆金属粉所得的分散液中,搅拌4h,转速200rpm/min,得到浆料;其中,聚偏氟乙烯粉粒径160μm;

23.造粒:将上述得到的浆料通过2mm粒料板的造粒机进行挤出造粒,并将所得的颗粒进行干燥,烘干温度为60℃,得到最终产品。

24.实施例2

25.一种反应催化型高爆容含能微弹丸的制备方法,具体步骤如下:

26.表面改性:称取1份硅烷偶联剂加入到30ml乙酸乙酯中,搅拌0.5h,并在惰性气氛保护下,将40份活性金属粉分散到溶液中,浸泡6h,过滤干燥,得到改性金属粉;其中,活性金属粉粒径10μm;

27.包覆:称取3份聚氨酯弹性体加入到30ml乙酸乙酯中,搅拌至全部溶解,并将上述40份改性金属粉分散到溶液中,搅拌2h,转速200rpm/min,得到聚氨酯弹性体包覆金属粉的分散液。

28.(2)成型制备

29.混粉:称取50份的聚偏氟乙烯、高氯酸钾和10份反应催化剂mno2加入到上述聚氨酯弹性体包覆金属粉所得的分散液中,搅拌4h,转速200rpm/min,得到浆料;其中,聚偏氟乙烯粉粒径160μm;

30.造粒:将上述得到的浆料通过2mm粒料板的造粒机进行挤出造粒,并将所得的颗粒进行干燥,烘干温度为60℃,得到最终产品。

31.实施例3

32.一种反应催化型高爆容含能微弹丸的制备方法,具体步骤如下:

33.表面改性:称取1份硅烷偶联剂加入到30ml乙酸乙酯中,搅拌0.5h,并在惰性气氛保护下,将30份活性金属粉分散到溶液中,浸泡6h,过滤干燥,得到改性金属粉;其中,活性金属粉粒径10μm;

34.包覆:称取2份聚氨酯弹性体加入到30ml乙酸乙酯中,搅拌至全部溶解,并将上述30份改性金属粉分散到溶液中,搅拌2h,转速200rpm/min,得到聚氨酯弹性体包覆金属粉的分散液。

35.(2)成型制备

36.混粉:称取65份的聚偏氟乙烯、高氯酸钾和15份反应催化剂cuo加入到上述聚氨酯弹性体包覆金属粉所得的分散液中,搅拌4h,转速200rpm/min,得到浆料;其中,聚偏氟乙烯粉粒径160μm;

37.造粒:将上述得到的浆料通过2mm粒料板的造粒机进行挤出造粒,并将所得的颗粒进行干燥,烘干温度为60℃,得到最终产品。

38.以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种反应催化型高爆容含能微弹丸的制备方法,其特征在于,所述高爆容含能微弹丸由高爆容含能微弹丸基础配方和反应催化剂配制而成,通过调整反应催化剂的种类、粒径来提高氟聚物基含能微弹丸的能量利用率;其中,高爆容含能微弹丸基础配方85~97份,反应催化剂3~15份。2.根据权利要求1所述的反应催化型高爆容含能微弹丸的制备方法,其特征在于,包括以下步骤:步骤一:通过化学改性、包覆、混分、干燥工艺,得到高爆容含能微弹丸基础配方a;步骤二:将高爆容含能微弹丸基础配方a与反应催化剂通过混粉、造粒系列工艺,得到一种反应催化型高爆容含能微弹丸;步骤三:通过调整反应催化剂的种类、粒径来提高含能微弹丸的能量利用率。3.根据权利要求2所述的反应催化型高爆容含能微弹丸的制备方法,其特征在于,所述高爆容含能微弹丸基础配方包括:高分子氟聚物30~75份,粒径50~400μm;活性金属粉25~70份,粒径10~75μm;硅烷偶联剂0.5~3份;粘结剂0.5~5份;高爆容氧化剂3~35份,粒径10~~75μm。4.根据权利要求2所述的反应催化型高爆容含能微弹丸的制备方法,其特征在于,所述反应催化剂为cuo、fe2o3、fe3o4或mno2。

技术总结

本发明涉及一种反应催化型高爆容含能微弹丸的制备方法,属于新概念毁伤领域。该反应催化型高爆容含能微弹丸由氟聚物基由氟聚物基含能微弹丸基础配方和反应催化剂构成,通过调整反应催化剂的种类、粒径来充分利用氟聚物基含能微弹丸的能量利用率。所得产品具有毁伤增强、减少碳排放、提高毁伤能量的利用率等增益,在防空反导、破甲杀伤等领域具有广阔的应用前景。用前景。

技术研发人员:束庆海 王东旭 石艳松 赵帅 郁锐 邹浩明

受保护的技术使用者:北京理工大学

技术研发日:2021.07.09

技术公布日:2021/10/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。