1.本发明涉及陶瓷制备技术领域,具体涉及一种一体化陶瓷杯的制作方法。

背景技术:

2.陶瓷是粘土制成一种形状,由粘土或者无机非金属原料,经成型、烧结等工艺处理,用于装饰和保护建筑物墙面及地面的板状或块状陶瓷制品,经过干燥后加热到某一种程度使它硬化,不再溶于水。陶瓷杯是以形状划分的陶瓷制品之一,也是人们日常生活使用最多的产品之一,陶瓷杯的主要原材料是泥巴,而不是稀有金属,不会浪费人们的生活资源,也不会污染环境,既不破坏资源,又无毒无害,陶瓷杯的环保耐用,是土、水、火的结晶,天然的原料,结合大自然的力量,融入人类的科技,造就了我们生活当中必不可少的日用品,陶器的发明是人类文明的重要进程,是人类第一次利用天然物,按照自己的一直创造出来的一种崭新的东西,陶瓷杯的制作工艺流程具体如下:练泥,拉坯,印坯,利坯,晒坯,刻花,施釉,烧窑,彩釉。

3.现阶段,传统的陶瓷杯制作方法不仅操作繁琐复杂,制作时间长,而且在拉坯、印坯、利坯的步骤中,需要工人制作熟练度高,面对大批量的陶瓷杯制作,工人劳动强度高,生产效率低下。

技术实现要素:

4.本发明的目的在于提供一种一体化陶瓷杯的制作方法,利用石膏模具的吸水功能和陶瓷注浆工艺,使陶瓷杯坯体一体化成型,操作简单快捷,无需较高的制作熟练度,降低工人的劳动强度,提高生产效率。

5.为了实现上述目的,本发明采用如下技术方案:一种一体式陶瓷杯的制作方法,包括模具制作步骤、注浆成型步骤、坯体脱模步骤和坯体烧制步骤;所述的模具制作步骤为:制作可对称分开两部分的石膏模具,所述的石膏模具内设有腔体,所述的腔体呈陶瓷杯坯体状结构,所述的石膏模具的顶部设有垂直通向腔体的开口,所述的石膏模具的底部套设有能使其两部分紧密贴合的套合底座;所述的注浆成型步骤为:将泥浆从所述的石膏模具的开口注入到腔体内,直至泥浆注满整个腔体,静置30min,倒出多余的泥浆,制备得到成型的陶瓷杯坯体;所述的坯体脱模步骤为:将所述的石膏模具从所述的套合底座上取出,分开所述的石膏模具的两部分,取出陶瓷杯坯体,存放于通风处干燥;所述的坯体烧制步骤:将干燥后的陶瓷杯坯体放置到常规陶瓷器生产的窑炉内,高温烧制,得到一体式陶瓷杯。

6.进一步地,在所述的坯体脱模步骤中,干燥陶瓷杯坯体时通过吹风机对其进行吹风,加速陶瓷杯坯体的干燥。

7.进一步地,在所述的坯体烧制步骤中,陶瓷坯体烧制温度控制范围为1200℃~

1600℃。

8.进一步地,在所述的模具制作步骤中,所述的石膏模具的底部设有通孔,所述的套合底座的底面设有插入通孔的凸起。

9.本发明的有益效果:将用于制作陶瓷杯的泥浆注入到石膏模具的腔体内,靠近腔体内壁的泥浆会因石膏的吸水性而被石膏模具吸收水分,泥浆从外至内开始干燥,控制石膏模具的吸水时间,倒出未干燥的泥浆,得到成型的陶瓷杯坯体,本方法利用石膏模具的吸水功能和陶瓷注浆工艺,使陶瓷杯坯体一体化成型,在整个制作过程中,操作简单又快捷,无需较高的制作熟练度,降低工人的劳动强度,提高生产效率。

附图说明

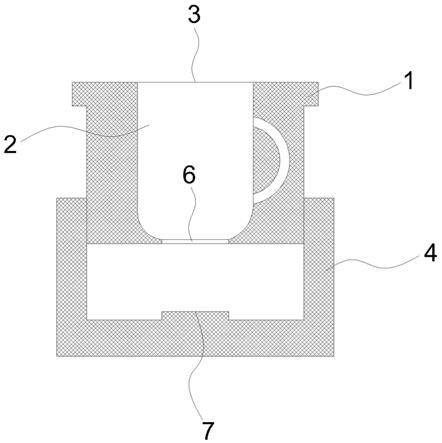

10.图1是本发明一种一体式陶瓷杯的制作方法中泥浆放入石膏模具前的整体示意图。

11.图2是本发明一种一体式陶瓷杯的制作方法中泥浆放入石膏模具时的整体示意图。

12.图3是本发明一种一体式陶瓷杯的制作方法中陶瓷杯坯体成型时的整体示意图。

具体实施方式

13.下面将结合的附图,对本发明实施例中的技术方案进行描述。

14.请参考图1、图2和图3,一种一体式陶瓷杯的制作方法,包括模具制作步骤、注浆成型步骤、坯体脱模步骤和坯体烧制步骤;所述的模具制作步骤为:制作可对称分开两部分的石膏模具1,所述的石膏模具1内设有腔体2,所述的腔体2呈陶瓷杯坯体状结构,所述的石膏模具1的顶部设有垂直通向腔体2的开口3,所述的石膏模具1的底部套设有能使其两部分紧密贴合的套合底座4;所述的注浆成型步骤为:将泥浆8从所述的石膏模具1的开口注入到腔体2内,直至泥浆8注满整个腔体2,静置30min,倒出多余的泥浆8,制备得到成型的陶瓷杯坯体5;所述的坯体脱模步骤为:将所述的石膏模具1从所述的套合底座4上取出,分开所述的石膏模具1的两部分,取出陶瓷杯坯体5,存放于通风处干燥;所述的坯体烧制步骤:将干燥后的陶瓷杯坯体5放置到常规陶瓷器生产的窑炉内,高温烧制,得到一体式陶瓷杯。

15.进一步地,在所述的坯体脱模步骤中,干燥陶瓷杯坯体5时通过吹风机对其进行吹风,加速陶瓷杯坯体5的干燥。

16.进一步地,在所述的坯体烧制步骤中,陶瓷杯坯体5烧制温度控制范围为1200℃~1600℃。

17.进一步地,在所述的模具制作步骤中,所述的石膏模具1的底部设有通孔6,所述的套合底座4的底面设有插入通孔6的凸起7。

18.将用于制作陶瓷杯的泥浆注入到石膏模具1的腔体2内,靠近腔体2内壁的泥浆8会因石膏的吸水性而被石膏模具1吸收水分,泥浆8从外至内开始干燥,控制石膏模具1的吸水时间,倒出未干燥的泥浆,得到成型的陶瓷杯坯体5,本方法利用石膏模具1的吸水功能和陶瓷注浆工艺,使陶瓷杯坯体5一体化成型,在整个制作过程中,操作简单又快捷,无需较高的

制作熟练度,降低工人的劳动强度,提高生产效率。

技术特征:

1.一种一体式陶瓷杯的制作方法,其特征在于包括模具制作步骤、注浆成型步骤、坯体脱模步骤和坯体烧制步骤;所述的模具制作步骤为:制作可对称分开两部分的石膏模具(1),所述的石膏模具(1)内设有腔体(2),所述的腔体(2)呈陶瓷杯坯体状结构,所述的石膏模具(1)的顶部设有垂直通向腔体(2)的开口(3),所述的石膏模具(1)的底部套设有能使其两部分紧密贴合的套合底座(4);所述的注浆成型步骤为:将泥浆从所述的石膏模具(1)的开口注入到腔体(2)内,直至泥浆注满整个腔体(2),静置30min,倒出多余的泥浆,制备得到成型的陶瓷杯坯体(5);所述的坯体脱模步骤为:将所述的石膏模具(1)从所述的套合底座(4)上取出,分开所述的石膏模具(1)的两部分,取出陶瓷杯坯体(5),存放于通风处干燥;所述的坯体烧制步骤:将干燥后的陶瓷杯坯体(5)放置到常规陶瓷器生产的窑炉内,高温烧制,得到一体式陶瓷杯。2.根据权利要求1所述的一体式陶瓷杯的制作方法,其特征在于在所述的坯体脱模步骤中,干燥陶瓷杯坯体(5)时通过吹风机对其进行吹风,加速陶瓷杯坯体(5)的干燥。3.根据权利要求2所述的一体式陶瓷杯的制作方法,其特征在于在所述的坯体烧制步骤中,陶瓷杯坯体(5)烧制温度控制范围为1200℃~1600℃。4.根据权利要求3所述的一体式陶瓷杯的制作方法,其特征在于在所述的模具制作步骤中,所述的石膏模具(1)的底部设有通孔(6),所述的套合底座(4)的底面设有插入通孔(6)的凸起(7)。

技术总结

本发明公开了一种一体式陶瓷杯的制作方法,包括模具制作步骤、注浆成型步骤、坯体脱模步骤和坯体烧制步骤;制作可对称分开两部分的石膏模具,石膏模具内设有腔体,腔体呈陶瓷杯坯体状结构,石膏模具的顶部设有垂直通向腔体的开口,石膏模具的底部套设有能使其两部分紧密贴合的套合底座;将泥浆从石膏模具的开口注入到腔体内,直至泥浆注满整个腔体,静置30min,倒出多余的泥浆,制备得到成型的陶瓷杯坯体;将石膏模具从套合底座上取出,分开石膏模具的两部分,取出陶瓷杯坯体,存放于通风处干燥;将干燥后的陶瓷杯坯体放置到窑炉内,高温烧制,得到一体式陶瓷杯。本发明利用石膏模具的吸水功能和陶瓷注浆工艺,使陶瓷杯坯体一体化成型。体化成型。体化成型。

技术研发人员:陈彬权 郑成发 曾伟林

受保护的技术使用者:广东雅诚德实业有限公司

技术研发日:2021.07.12

技术公布日:2021/10/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。