1.本发明涉及半导体测试领域,具体涉及一种硅基片式收发组件温度应力场测试方法,其专门针对大尺寸高功耗垂直堆叠硅基片式收发组件的三维温度、应力场测试。

背景技术:

2.现有技术中,如公开号为cn111276475b的中国发明专利公开了一种三维异构集成综合射频前端微系统,该微系统采用多层硅转接板堆叠结构,多个功率可重构收发芯片内嵌于一层或多层硅转接板;电源管理芯片内嵌于一层设有功率可重构收发芯片的硅转接板;超宽带混频器芯片和射频开关矩阵芯片均内嵌于同一层硅转接板;各个可调滤波器芯片通过一体化加工设于两层硅转接板之间,形成夹层结构,夹层结构设于超宽带混频器芯片所在层外侧,或设于超宽带混频器芯片所在层与电源管理芯片所在层之间;每个功率可重构收发芯片均通过一个可调滤波器芯片连接射频开关矩阵芯片;射频开关矩阵芯片连接超宽带混频器芯片;电源管理芯片用于提供控制信号和电源供电。上述专利技术介绍了现有技术中典型的射频前端微系统,其采用的是多层硅转接板堆叠结构。

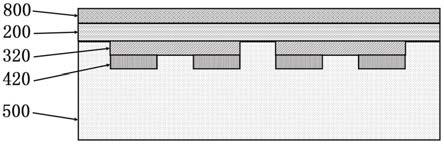

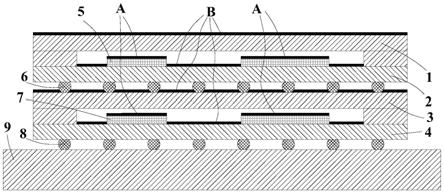

3.收发组件是雷达射频前端的重要组成部分,垂直堆叠架构的硅基片式收发组件基于硅基先进封装,组装密度大、体积小,能够大大提高雷达整机的集成度,其典型结构如图1所示,由单层或多层硅基板、硅盖帽组成的盒体及其内部的功能芯片构成,其具体包括第二层硅帽1、第二层硅基板2、第一层硅帽3、第一层硅基板4、第二层功能芯片5、第二层焊球6、第一层功能芯片7、第一层焊球8、组装基板9,组装基板9的上方设置第一层硅基板4,第一层硅基板4与组装基板9之间通过第一层焊球8连接,所述第一层硅基板4上方设置第一层硅帽3,第一层硅基板4与第一层硅帽3之间设置第一层功能芯片7,第一层硅帽3的上方设置有第二层硅基板2,第一层硅帽3与第二层硅基板2之间通过第二层焊球6连接,所述第二层硅基板2的上方设置第二层硅帽1,第二层硅基板2与第二层硅帽1之间设置第二层功能芯片5。

4.垂直堆叠硅基片式收发组件通常面积较大,超过10mm*10mm,且集成了硅、砷化镓、氮化镓、有机介质、金属等热膨胀系数不同的材料,经过回流焊、热键合等工艺组装或与基板等其他结构进行后续高密度装配时容易产生热失配,形成较大残余应力,影响组件服役寿命。考虑到片式收发组件通常功率较高,工作状态时热功耗大,组件内部芯片结温是否在合理区间,内部和外部不均衡的温度分布和不同材料由此产生的热应力也会降低组件寿命,是制约系统可靠性的关键因素。因此基于可制造性和可靠性对组件的结构和工艺进行优化设计时,需要对比不同设计方案的组件不同状态时的三维温度、应力分布。精确的实时三维温度、应力分布测量的方法对垂直堆叠架构的硅基片式收发组件设计尤为重要。

5.目前可以使用温度热像仪对芯片的温度分布进行实时监测,这是当前最常用的温度测量手段,但是这种方法只能测试芯片表面,封装或组装后的组件内部无法测量。常规的应力测试基于电阻应变片,应变片需要通过胶水粘接在待测面上,然后通过引线引出信号,这种应变片通常较大,即使是10mm见方面积也只能分布一个应变测试单元,且不能在硅基片式收发组件内部进行集成,不能实现组件内部或表面应力场的高精度测量。莫尔条纹法

是一种基于光学干涉高精度测量表面形貌的方法,能够较高精度的实时测量出组件的变形云图,结合有限元模型计算出应力分布,这种是一种间接测量方法,受限于有限元模型的精度,应力分布计算结果与实际有一定的差距。

6.因此,为了基于温度和应力分布对组件进行优化设计,有必要开发针对垂直堆叠组件的测试方法,分析组装或工作状态下组件内部多层堆叠结构的三维分布温度和应力场。

7.基于上述缺陷,本发明创作者经过长期的研究和实践终于获得了本发明。

技术实现要素:

8.本发明所要解决的技术问题在于:

9.现有技术中硅基片式收发组件温度应力场测试时,封装或组装后的组件内部温度无法测试、不能实现组件内部或表面应力场的高精度测量以及应力分布计算结果精度不高的技术问题。

10.本发明是通过以下技术手段实现解决上述技术问题的:一种硅基片式收发组件温度应力场测试方法,包括如下步骤:

11.s1、制作下绝缘层

12.在硅基片式收发组件各部件的衬底待测试区域制作下绝缘层;

13.s2、制作发热单元及温度传感单元

14.在芯片等主动发热区域的下绝缘层上制作发热单元及温度传感单元,在硅帽和硅基板等无主动发热区域的下绝缘层上制作温度传感单元;

15.s3、制作应力传感单元

16.在芯片等主动发热区域的下绝缘层上以及硅帽和硅基板等无主动发热区域的下绝缘层上制作应力传感单元;

17.s4、制作上绝缘层以及引线

18.在发热单元、温度传感单元以及应力传感单元上依次制作上绝缘层以及引线;

19.s5、堆叠互连

20.将硅基片式收发组件各部件堆叠互连形成硅基片式收发组件,将发热单元、温度传感单元以及应力传感单元的信号输出和功率输入由引线引出或引入;

21.s6、应力测试

22.堆叠互连后的硅基片式收发组件在室温自然状态下进行应力测试,得到组装后组件残余应力;

23.s7、温度和应力值输出

24.控制硅基片式收发组件的发热,测试得到温度传感单元以及应力传感单元的输出,得到组件工作状态的温度和应力值。

25.本发明中的硅基片式收发组件温度应力场测试方法,发热单元、温度传感单元以及应力传感单元等,关键尺寸小集成度高,突破了现有测试手段的能力边界,能够基于模拟组件实时的高精度测量组件工作状态下的温度、应力分布,找出结构应力奇点和关键功能芯片的结温,为组件设计提供依据。该方法在垂直堆叠组件的各层待测试区域表面制作发热单元、温度传感单元以及应力传感单元等。进而能够同时起到主动发热、温度和应力传感

的作用,并且能够将发热单元、温度传感单元以及应力传感单元等集成于各种衬底上,实现组件内部各层任意待测试区域的测试和集成。相对于现有技术,即使是封装或组装后的组件内部温度也可测试,能够实现组件内部或表面应力场的高精度测量,且应力分布结果精度较高。

26.优化的,还包括如下步骤:

27.制作部件:按照与待测硅基片式收发组件的部件相同的结构、材料和工艺制作部件,制作的部件包括硅帽、硅基板和芯片;

28.制作部件这一步骤在步骤s1之前。

29.该方法用基于同样的结构、材料和工艺制作的模拟组件代替实际组件,全面地模拟实际组件的功耗、结构和材料,实现组件内部各层任意待测试区域的测试和集成。能够基于模拟组件实时的高精度测量组件工作状态下的温度、应力分布,找出结构应力奇点和关键功能芯片的结温,为组件设计提供依据。

30.优化的,所述步骤s1中的衬底采用硅或者砷化镓制作。

31.优化的,所述发热单元、温度传感单元采用金属铂薄膜制成,发热单元、温度传感单元均为蛇形结构。

32.优化的,所述应力传感单元采用铜镍合金或镍铬合金材质的薄膜制成,每个应力传感单元包括两个垂直的薄膜,每个应力传感单元中的两个薄膜结构相同,均为蛇形结构。

33.基于半导体薄膜工艺制作的发热单元、温度传感单元、应力传感单元,关键尺寸小集成度高,便于实现组件内部或表面温度应力场的高精度测量。

34.每个应力传感单元的两个垂直的薄膜,即两个正交分布的蛇形电阻,其可分别测量对应的两个正交方向的水平应力,进而反应出待测区域的实际应力,测试结果较为准确。

35.优化的,还包括如下步骤:

36.应力传感标定:利用四点弯曲法在不同温度下对应力传感单元进行标定,得到应力传感单元的电阻应力关系:r=r0(1 ασ)(1 βt),其中r0为室温下的电阻,t为工作温度,σ为应力,α、β为常系数,计算得到的实际温度值是压力标定的温度基准,同一应力传感单元两个垂直分布的薄膜所测的应力的均方根值即为该应力传感单元的实际应力;

37.应力传感标定步骤在步骤s4与s5之间进行。

38.针对应力传感单元做标定和补偿,测量精度高,从而能够实现应力场的高保真的三维再现。

39.优化的,还包括如下步骤:

40.发热校准:在红外热像仪下对发热单元的发热进行校准,使其与实际芯片的发热相同;

41.发热校准步骤在步骤s4与s5之间进行。

42.发热校准能够尽可能确保发热单元的发热情况与实际使用时的芯片发热相同,进而精确模拟实际芯片发热情况,更好的反馈实际参数。

43.优化的,还包括如下步骤:

44.标准信号输出:将引线引出,并通过多通道信号切换模块,分别与外部标准电阻组成惠斯通电桥,经高阻抗放大模块进行信号放大,得到标准信号输出;

45.标准信号输出步骤在步骤s4与s5之间进行。

46.优化的,还包括如下步骤:

47.温度传感标定:在标准温箱内对温度传感单元进行标定,得到温度传感单元的电阻温度关系:r=r0(1 αt),其中r0为室温下的电阻,t为工作温度,α为常系数;

48.温度传感标定步骤在步骤s4与s5之间进行。

49.针对温度传感单元做标定和补偿,测量精度高,从而能够实现温度场的高保真的三维再现。

50.优化的,还包括ⅰ类测试单元、ⅱ类测试单元;

51.所述ⅰ类测试单元包括发热单元、温度传感单元、应力传感单元,ⅰ类测试单元阵列分布在芯片等主动发热区域的下绝缘层上;

52.所述ⅱ类测试单元包括温度传感单元、应力传感单元,ⅱ类测试单元阵列分布在硅帽和硅基板等无主动发热区域的下绝缘层上。

53.芯片等主动发热区域在实际工作中会发热,因而需同时设置发热单元、温度传感单元、应力传感单元,硅帽和硅基板等无主动发热区域在实际工作时不发热,因而只需布置温度传感单元、应力传感单元,由此定义的ⅰ类测试单元阵列分布在芯片等主动发热区域的下绝缘层上;ⅱ类测试单元阵列分布在硅帽和硅基板等无主动发热区域的下绝缘层上,进而实现待测区域的全面覆盖,实现温度和应力场的三维再现。

54.本发明的优点在于:

55.1.本发明中的硅基片式收发组件温度应力场测试方法,发热单元、温度传感单元以及应力传感单元等,关键尺寸小集成度高,突破了现有测试手段的能力边界,能够基于模拟组件实时的高精度测量组件工作状态下的温度、应力分布,找出结构应力奇点和关键功能芯片的结温,为组件设计提供依据。该方法在垂直堆叠组件的各层待测试区域表面制作发热单元、温度传感单元以及应力传感单元等。进而能够同时起到主动发热、温度和应力传感的作用,并且能够将发热单元、温度传感单元以及应力传感单元等集成于各种衬底上,实现组件内部各层任意待测试区域的测试和集成。相对于现有技术,即使是封装或组装后的组件内部温度也可测试,能够实现组件内部或表面应力场的高精度测量,且应力分布结果精度较高。

56.2.该方法用基于同样的结构、材料和工艺制作的模拟组件代替实际组件,全面地模拟实际组件的功耗、结构和材料,实现组件内部各层任意待测试区域的测试和集成。能够基于模拟组件实时的高精度测量组件工作状态下的温度、应力分布,找出结构应力奇点和关键功能芯片的结温,为组件设计提供依据。

57.3.基于半导体薄膜工艺制作的发热单元、温度传感单元、应力传感单元,关键尺寸小集成度高,便于实现组件内部或表面温度应力场的高精度测量。每个应力传感单元的两个垂直的薄膜,即两个正交分布的蛇形电阻,其可分别测量对应的两个正交方向的水平应力,进而反应出待测区域的实际应力,测试结果较为准确。

58.4.针对应力传感单元做标定和补偿,测量精度高,从而能够实现应力场的高保真的三维再现。

59.5.发热校准能够尽可能确保发热单元的发热情况与实际使用时的芯片发热相同,进而精确模拟实际芯片发热情况,更好的反馈实际参数。

60.针对温度传感单元做标定和补偿,测量精度高,从而能够实现温度场的高保真的

三维再现。

61.6.芯片等主动发热区域在实际工作中会发热,因而需同时设置发热单元、温度传感单元、应力传感单元,硅帽和硅基板等无主动发热区域在实际工作时不发热,因而只需布置温度传感单元、应力传感单元,由此定义的ⅰ类测试单元阵列分布在芯片等主动发热区域的下绝缘层上;ⅱ类测试单元阵列分布在硅帽和硅基板等无主动发热区域的下绝缘层上,进而实现待测区域的全面覆盖,实现温度和应力场的三维再现。

附图说明

62.图1为现有技术中硅基片式收发组件的示意图;

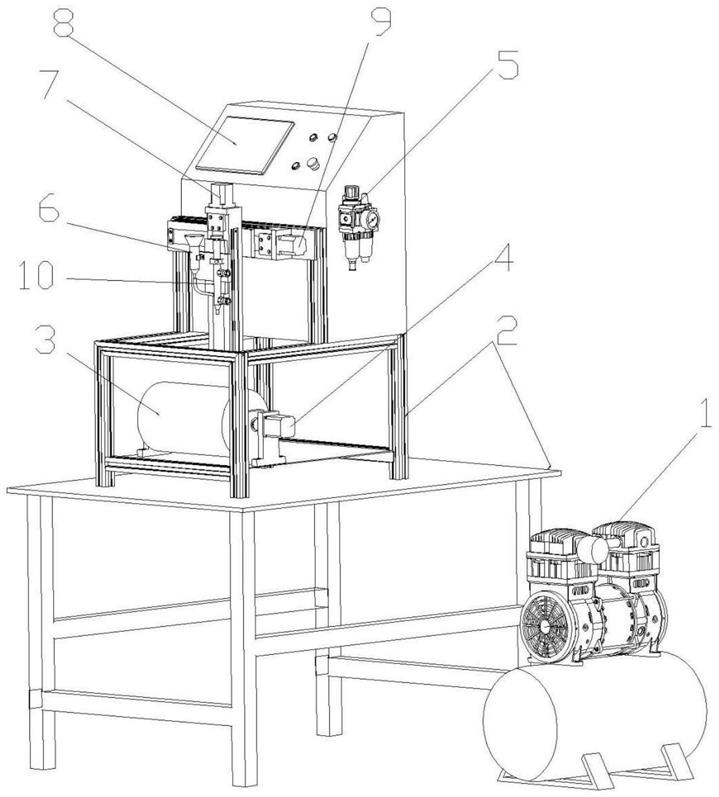

63.图2为本发明实施例中硅基片式收发组件温度应力场测试的示意图;

64.图3为本发明实施例中ⅰ类测试单元的示意图;

65.图4为本发明实施例中ⅱ类测试单元的示意图;

66.其中,

67.第二层硅帽

‑

1、第二层硅基板

‑

2、第一层硅帽

‑

3、第一层硅基板

‑

4、第二层功能芯片

‑

5、第二层焊球

‑

6、第一层功能芯片

‑

7、第一层焊球

‑

8、组装基板

‑

9;

68.发热单元

‑

10、温度传感单元

‑

20、应力传感单元

‑

30;

[0069]ⅰ类测试单元

‑

a、ⅱ类测试单元

‑

b。

具体实施方式

[0070]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0071]

一种硅基片式收发组件温度应力场测试方法,包括如下步骤:

[0072]

制作部件:按照与待测硅基片式收发组件的部件相同的结构、材料和工艺制作部件,制作的部件包括硅帽、硅基板和芯片。即,基于垂直堆叠硅基片式收发组件一样的结构、材料和工艺制作各层的硅帽、硅基板和芯片,包括可能的表面互连层和垂直互连层。

[0073]

制作部件步骤完成后进行步骤s1。

[0074]

s1、制作下绝缘层

[0075]

在硅基片式收发组件各部件的衬底待测试区域制作下绝缘层;衬底采用硅或者砷化镓制作,衬底包括但不限于硅、砷化镓等。具体是在衬底待测试区域通过磁控溅射、化学气相沉积、电子束蒸发等半导体薄膜工艺制作下绝缘层,此处的下绝缘层使得后续的发热单元10、温度传感单元20、应力传感单元30等的蛇形结构与衬底绝缘隔离。

[0076]

s2、制作发热单元10及温度传感单元20

[0077]

在芯片等主动发热区域的下绝缘层上通过半导体工艺制作发热单元10及温度传感单元20,在硅帽和硅基板等无主动发热区域的下绝缘层上制作温度传感单元20;

[0078]

所述发热单元10、温度传感单元20采用金属铂薄膜制成,发热单元10、温度传感单元20均为蛇形结构,金属铂薄膜的关键尺寸均在微米量级。具体的,如图3所示,发热单元10、温度传感单元20的金属铂薄膜整体沿左右方向往复弯曲,进而形成对称轴沿左右方向

的对称的蛇形结构。

[0079]

s3、制作应力传感单元30

[0080]

在芯片等主动发热区域的下绝缘层上以及硅帽和硅基板等无主动发热区域的下绝缘层上通过半导体工艺制作应力传感单元30;

[0081]

所述应力传感单元30采用铜镍合金或镍铬合金材质的薄膜制成,铜镍合金或镍铬合金材质薄膜的关键尺寸均在微米量级,每个应力传感单元30包括两个垂直的薄膜,每个应力传感单元30中的两个薄膜结构相同,均为蛇形结构。

[0082]

每个应力传感单元30的两个垂直的薄膜中,其中一个位于右上方,另一个位于左下方,二者结构相同,不同点在于,右上方的薄膜左右往复弯曲,形成对称轴沿左右方向的蛇形,左下方的薄膜则沿上下方向往复弯曲,形成对称轴沿上下方向的蛇形。

[0083]

如图3、4所示,本实施例中,基于部件是否主动发热的不同,设置两种测试单元,分别为ⅰ类测试单元a、ⅱ类测试单元b。

[0084]

如图3所示,所述ⅰ类测试单元a包括发热单元10、温度传感单元20、应力传感单元30,ⅰ类测试单元a阵列分布在芯片等主动发热区域的下绝缘层上。具体的,ⅰ类测试单元a中,发热单元10、温度传感单元20位于应力传感单元30左侧,发热单元10在温度传感单元20上方。

[0085]

如图4所示,所述ⅱ类测试单元b包括温度传感单元20、应力传感单元30,ⅱ类测试单元b阵列分布在硅帽和硅基板等无主动发热区域的下绝缘层上。具体的,ⅱ类测试单元b中,温度传感单元20位于右上方薄膜的下方以及左下方薄膜的右侧。

[0086]

本实施例中,ⅰ类测试单元a、ⅱ类测试单元b的阵列分布方式均为矩形阵列。

[0087]

具体的,如图2所示,ⅰ类测试单元a位于第二层功能芯片5、第一层功能芯片7等主动发热区域,ⅱ类测试单元b位于第二层硅帽1、第二层硅基板2、第一层硅帽3、第一层硅基板4等无主动发热区域。

[0088]

s4、制作上绝缘层以及引线

[0089]

在发热单元10、温度传感单元20以及应力传感单元30上通过半导体工艺依次制作图形化的上绝缘层以及引线;

[0090]

发热校准:在红外热像仪下对芯片等主动发热区域表面的发热单元10的功耗进行校准,修正每个发热单元的功耗,使主要发热区域与实际芯片的发热功耗分布相同。

[0091]

标准信号输出:将引线引出,并通过多通道信号切换模块,分别与外部标准电阻组成惠斯通电桥,经高阻抗放大模块进行信号放大,得到标准信号输出;

[0092]

温度传感标定:在标准温箱内对温度传感单元20进行标定,得到温度传感单元20的电阻温度关系:r=r0(1 αt),其中r0为室温下的电阻,t为工作温度,α为常系数;

[0093]

应力传感标定:利用四点弯曲法在不同温度下对应力传感单元30进行标定,得到应力传感单元30的电阻应力关系:r=r0(1 ασ)(1 βt),其中r0为室温下的电阻,t为工作温度,σ为应力,α、β为常系数,计算得到的实际温度值是压力标定的温度基准,同一应力传感单元30两个垂直分布的薄膜所测的应力的均方根值即为该应力传感单元30的实际应力;

[0094]

s5、堆叠互连

[0095]

将硅基片式收发组件各部件堆叠互连形成硅基片式收发组件,将发热单元10、温度传感单元20以及应力传感单元30的信号输出和功率输入由引线引出或引入;

[0096]

s6、应力测试

[0097]

堆叠互连后的硅基片式收发组件在室温自然状态下进行应力测试,得到组装后组件残余应力;

[0098]

s7、温度和应力值输出

[0099]

控制硅基片式收发组件的发热,测试得到温度传感单元20以及应力传感单元30的输出,得到组件工作状态的温度和应力值。具体是,基于步骤s4中得到的模拟热源阵列控制策略对模拟组件的发热进行控制,测试得到温度、应力阵列的输出,计算后得到组件工作状态的温度和应力值。

[0100]

本发明提出的方法,基于半导体薄膜工艺制作的测试单元阵列,关键尺寸小集成度高,突破了现有测试手段的能力边界,能够基于模拟组件实时的高精度测量组件工作状态下的温度、应力分布,找出结构应力奇点和关键功能芯片的结温,为组件设计提供依据。该方法用基于同样的结构、材料和工艺制作的模拟组件代替实际组件,并在垂直堆叠组件的各层待测试区域表面制作有测试单元阵列,每一个测试单元包含一个发热区域、一个温度传感区域和一个应力传感区域。本发明提出的测试单元阵列能够同时起到主动发热、温度和应力传感的作用,并且采用基于半导体工艺的全金属薄膜工艺制作,能够集成于硅、砷化镓等各种衬底上,全面地模拟实际组件的功耗、结构和材料,实现组件内部各层任意待测试区域的测试和集成。同时,本测试方法,针对温度和应力传感单元做了标定和补偿,测量精度高,从而实现温度和应力场的高保真的三维再现。

[0101]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。