1.本发明涉及一种气凝胶相变纤维,特别涉及一种弯曲刚度可调的气凝胶相变智能纤维及其制备方法和应用,属于智能材料技术领域。

背景技术:

2.对热舒适性的追求引起了人们对具有热管理的调温纤维的极大研究兴趣,通过将相变材料与纤维制造技术相结合而开发的相变纤维已经显示出其良好的温度控制和调节能力。当环境温度升高时,纤维中包含的相变材料从固体变为液体,吸收热量并将其储存在纤维中。当环境温度降低时,相变材料由液态变为固态,释放储存的热量,实现自动感知环境温度变化并智能调节温度。但是相变纤技术的应用仍存在一些问题,一方面传统相变材料在相变过程中固有的液相泄漏问题,因此在实际使用中要对相变材料进行封装。现有的相变纤维制备方法主要采用浸渍法,复合纺丝法,相变微胶囊法。中空纤维浸渍填充的方法受制于封装技术在市场上已处于边缘位置;复合纺丝法是通过皮芯复合的相变纤维,由于皮层聚合物对热的传导比较迟钝,纤维的传热速率比较小,热响应慢;相变微胶囊法则难以封装;另一方面,目前虽然已经报道了各种相变纤维,例如石蜡基芯鞘调温智能纤维、石蜡膨胀石墨基智能中空纤维、疏水性聚乙二醇基相变纤维。市场上也有一些相变纤维产品,包括代表性的outlast、comfortemp、thermasorb、coolvest。然而,这些相变纤维的相变焓较低,限制了它们的温度调节性能。

3.为了提高相变纤维的焓值,同时克服固有的泄漏问题,近年来纳米限域引起了广泛关注。在各种纳米限域策略中,可以高效地将相变材料封装在支撑基体的纳米孔中,实现相变复合材料,其封装效率由孔径决定。气凝胶材料具有高孔隙率、大比表面积和低密度的特点,最重要的是,气凝胶中丰富的介孔是最适合吸附相变材料的孔径。因此,气凝胶纤维充分发挥了对相变材料的纳米限域特性来制备相变纤维。已经报道过无机类的气凝胶相变纤维,其力学强度较差,无法满足实际应用,而以芳纶气凝胶纤维为代表的部分有机气凝胶纤维具有优秀的力学性能,使其更接近于实际应用,因此具有重要的研究价值。

4.此外,对于低弯曲刚度高柔性的相变纤维多用于可穿戴器件设计,如纺织领域、热能储能和热能管理,其应用较为单一;尤其对于弯曲刚度较大的相变纤维几乎很少使用,没有充分发挥其应用价值;因此扩展相变纤维的应用也是一个挑战。

技术实现要素:

5.本发明的主要目的在于提供一种弯曲刚度可调的气凝胶相变智能纤维及其制备方法,以克服现有技术中的不足。

6.本发明的另一目的还在于提供所述弯曲刚度可调的气凝胶相变智能纤维的应用。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明实施例提供了一种弯曲刚度可调的气凝胶相变智能纤维,其包括具有不同弯曲刚度的气凝胶纤维和相变材料,所述气凝胶纤维具有由纳米纤维搭接形成的连通的三

维网络状结构,所述气凝胶纤维的直径为10μm~1mm;所述相变材料均匀分布于所述气凝胶纤维的三维网络状结构中,所述相变材料包括有机类相变材料、无机类相变材料和复合相变材料中的任意一种或者两种以上的组合,所述弯曲刚度可调的气凝胶相变智能纤维中相变材料的含量为1~99wt%,所述弯曲刚度可调的气凝胶相变智能纤维的相变潜热为1~300j/g,弯曲刚度为0.1~10000e

‑

10

nm2。

9.本发明实施例还提供了一种弯曲刚度可调的气凝胶相变智能纤维的制备方法,其包括:

10.提供具有不同弯曲刚度的气凝胶纤维,所述气凝胶纤维具有由纳米纤维搭接形成的连通的三维网络状结构,所述气凝胶纤维的直径为10μm~1mm;

11.使熔融态相变材料或者含有相变材料的溶液均匀填充于所述气凝胶纤维的三维网络状结构中,再干燥处理,从而获得弯曲刚度可调的气凝胶相变智能纤维,其中,所述相变材料包括有机类相变材料、无机类相变材料和复合相变材料中的任意一种或者两种以上的组合。

12.在一些实施例中,所述制备方法包括:采用湿法纺丝工艺、干喷湿纺工艺中的任一种方式,以高分子溶液或高分子溶胶作为纺丝液,通过挤出的方式在凝固浴中形成凝胶纤维,之后进行溶剂置换和干燥处理,制得具有三维网络状结构的气凝胶纤维。

13.进一步地,所述制备方法具体包括:在纺丝过程中改变挤出针头直径制备不同直径大小的凝胶纤维,经溶剂置换后再通过特殊干燥方法得到由直径调控具有不同弯曲刚度的多孔气凝胶纤维。

14.本发明实施例还提供了由前述方法制备的弯曲刚度可调的气凝胶相变智能纤维。

15.相应的,本发明实施例还提供了所述弯曲刚度可调的气凝胶相变智能纤维于制备热管理材料、相变储能材料、纺织材料或形状记忆材料等中的用途。

16.进一步地,本发明实施例提供的弯曲刚度可调的气凝胶相变智能纤维的应用领域,不仅可以用作热管理和储能材料,还可以根据所述气凝胶相变智能纤维的不同弯曲刚度,发展小直径(10

‑

100μm)低弯曲刚度的纤维用于纺织,大直径(100μm

‑

1mm)高弯曲刚度的纤维用于形状记忆材料设计。

17.与现有技术相比,本发明的优点包括:

18.(1)本发明提供的弯曲刚度可调的气凝胶相变智能纤维无需复杂的合成技术,制备工艺简单,同时成本低廉,易于规模化制备;

19.(2)本发明所提供的弯曲刚度可调的气凝胶相变智能纤维强度高、稳定性好,它的性能及应用具有多样性,所述气凝胶相变智能纤维在不同直径下具有不同的弯曲刚度,再利用填充的相变材料在相变发生前后状态不同造成纤维弯曲刚度再次可调。利用气凝胶相变智能纤维弯曲刚度的不同可以发展不同的应用方向,实现小直径低弯曲刚度的气凝胶相变智能纤维用于纺织,大直径高弯曲刚度的气凝胶相变智能纤维用于形状记忆材料设计,实现控制纤维弯曲刚度来设计同一纤维的不同用途,创意新颖。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明实施例1所获气凝胶相变智能纤维的截面sem图片

22.图2是本发明实施例1所获气凝胶相变智能纤维的结构示意图;

23.图3是本发明实施例1所获气凝胶相变智能纤维的dsc曲线图;

24.图4是本发明实施例2所获小直径低弯曲刚度气凝胶相变智能纤维的弯曲图片;

25.图5a、图5b分别是本发明实施例3所获大直径高弯曲刚度气凝胶相变智能纤维在相变前后的弯曲图片;

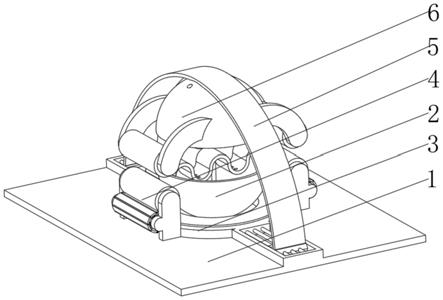

26.图6是本发明实施例3所获大直径高弯曲刚度气凝胶相变智能纤维的形状记忆功能设计示意图;

27.图7是本发明实施例11所获低弯曲刚度纤维编成柔性织物图片;

28.图8是本发明实施例12所获大直径高弯曲刚度气凝胶相变智能纤维支撑重物图片;

29.图9是部分列举了本发明不同直径相变纤维的弯曲刚度调节情况示意图。

具体实施方式

30.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。

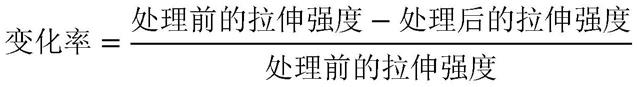

31.本发明的技术构思主要在于:本发明选择直径可调的多孔气凝胶纤维材料作为基体,一方面,根据单根纤维刚度计算公式,r

f

=ei=πed4/64,在其他条件相同的情况下,纤维的刚度(r

f

)与纤维直径(d)的4次方成正相关,因此可以通过改变纤维的直径从而获取具有不同弯曲刚度的纤维材料。另一方面,将相变材料作为另一组分填充进多孔材料,进一步获得具有不同弯曲刚度的复合纤维,利用纤维内的相变材料发生相变前后状态不同又可以实现相变纤维弯曲刚度的再次调节,因此可以通过双重弯曲刚度调节设计制备出弯曲刚度可调的气凝胶相变智能纤维。相变纤维在升温发生相变前后,由于相变材料状态改变,造成纤维弯曲刚度也会出现显著变化,即可得到具有弯曲刚度可调性质。最后,根据纤维材料弯曲刚度的不同可对材料进行不同应用方面的设计,实现小直径低弯曲刚度相变纤维纺织应用,而大直径较高弯曲刚度的相变纤维用作形状记忆材料的设计。该设计方法新颖,制备方法简便,对制备条件要求宽松,适合工业化生产。

32.本发明提供的弯曲刚度可调的气凝胶相变智能纤维可以发展多种用途。首先,该相变智能纤维可以用于热能储存和热管理领域;其次,利用弯曲刚度的差异,在纤维直径较小时,弯曲刚度较小,所获相变智能纤维具有极好的柔性,可以弯曲,打结,加捻,编织,用其做成的织物在人体感知舒适范围内;另一方面,所获纤维直径较大时,纤维具有较高的弯曲刚度,在低温相变前可以利用其一定的刚性支撑起超过自身重量很多倍的物体,也可以设计多种特殊形状并保持形状稳定不变,而在升温发生相变后其弯曲刚度会变低,可以实现之前编程形状的恢复,利用这一特点可以用来设计形状记忆材料。

33.如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

34.本发明实施例的一个方面提供的一种弯曲刚度可调的气凝胶相变智能纤维包括具有不同弯曲刚度的气凝胶纤维和相变材料,所述气凝胶纤维具有由纳米纤维搭接形成的

连通的三维网络状结构,所述气凝胶纤维的直径为10μm~1mm;所述相变材料均匀分布于所述气凝胶纤维的三维网络状结构中,所述相变材料包括有机类相变材料、无机类相变材料和复合相变材料中的任意一种或者两种以上的组合,所述弯曲刚度可调的气凝胶相变智能纤维中相变材料的含量为1~99wt%,所述弯曲刚度可调的气凝胶相变智能纤维的相变潜热为1~300j/g,弯曲刚度为0.1~10000e

‑

10

nm2。

35.在一些实施例中,一些小直径的所述气凝胶纤维的直径为10μm~100μm。

36.进一步地,一些大直径的所述气凝胶纤维的直径为100μm~1mm。

37.在一些实施例中,所述气凝胶纤维的孔隙率为3%~99.5%,优选为20%~99.5%,其中所含孔洞的孔径为4nm~10μm。

38.在一些实施例中,所述相变材料包括石蜡、聚乙二醇、脂肪酸、脂肪醇、烷烃、有机胺和其他有机物等中的任意一种或两种以上的组合,但不限于此。

39.在一些实施例中,所述气凝胶纤维的材质包括芳纶、纤维素、聚酰胺、聚酰亚胺、聚丙烯、聚乙烯、聚丙烯酸、聚碳酸酯、聚丙烯腈等中的任意一种或两种以上的组合,但不限于此。

40.本发明实施例的另一个方面提供的一种弯曲刚度可调的气凝胶相变智能纤维的制备方法包括:

41.提供具有不同弯曲刚度的气凝胶纤维,所述气凝胶纤维具有由纳米纤维搭接形成的连通的三维网络状结构,所述气凝胶纤维的直径为10μm~1mm;

42.使熔融态相变材料或者含有相变材料的溶液均匀填充于所述气凝胶纤维的三维网络状结构中,再干燥处理,从而获得弯曲刚度可调的气凝胶相变智能纤维,其中,所述相变材料包括有机类相变材料、无机类相变材料和复合相变材料中的任意一种或者两种以上的组合。

43.在一些典型实施案例之中,所述制备方法具体包括:

44.制备由直径调控具有不同弯曲刚度的气凝胶纤维,所述气凝胶纤维具有由纳米纤维搭接形成的连通的三维网络状结构;

45.将熔融态相变材料浸渍到前述不同直径的多孔气凝胶纤维中,再经过干燥处理,从而获得弯曲刚度的气凝胶相变智能纤维,或者,

46.将含有相变材料的溶液浸渍到前述不同直径的多孔气凝胶纤维中,再经过干燥处理,从而获得弯曲刚度的气凝胶相变智能纤维。

47.在一些较为具体的实施方案中,所述弯曲刚度可调的气凝胶相变智能纤维的制备方法具体包括:在纺丝过程中改变挤出针头直径制备不同直径大小的凝胶纤维,经溶剂置换后再通过特殊干燥方法得到由直径调控具有不同弯曲刚度的多孔气凝胶纤维。

48.其中,所采用纺丝工艺可以是湿法纺丝工艺或干喷湿纺工艺,其主要步骤为采用高分子溶液或溶胶作为纺丝液,通过挤出的方式在凝固浴中形成凝胶纤维。

49.进一步地,所述气凝胶纤维的孔隙率为3%~99.5%,优选为20%~99.5%,其中所含孔洞的孔径为4nm~10μm。

50.进一步地,所述制备方法包括:采用湿法纺丝工艺、干喷湿纺工艺中的任一种方式,以高分子溶液或高分子溶胶作为纺丝液,通过挤出的方式在凝固浴中形成凝胶纤维,之后进行溶剂置换和干燥处理,制得具有三维网络状结构的气凝胶纤维。

51.进一步的,所述凝胶纤维的材质包括纤维素、聚酰胺、聚酰亚胺、聚丙烯、聚乙烯、聚丙烯酸、聚碳酸酯、聚丙烯腈等中的任意一种或多种的组合,但不限于此。

52.进一步的,所述凝胶纤维的直径由挤出针头控制在10μm

‑

1mm。

53.在一些实施例中,所述弯曲刚度可调的气凝胶相变智能纤维的制备方法具体包括:

54.将熔融态相变材料或含有相变材料的溶液浸渍到不同直径的多孔气凝胶纤维中,取出干燥,从而获得具有不同弯曲刚度的气凝胶相变智能纤维。

55.其中,在一些更为具体的实施案例之中,具有不同直径不同弯曲刚度的多孔气凝胶纤维其制备方法可以包括:

56.(1)选择合适的高分子材料,采用合适的溶解的方式配制成高分子纺丝液,优选的,所用高分子材料可以溶解于某种溶剂或形成稳定的溶胶分散液;

57.(2)将所述高分子纺丝液通过纺丝技术,选择不同直径的纺丝针头,进而制备具有不同直径的凝胶纤维;所述凝胶纤维的直径由挤出针头控制在10μm

‑

1mm。

58.(3)将所述具有不同直径的高分子凝胶纤维静置于一定配比的溶剂中,多次溶剂置换为醇凝胶纤维或水凝胶纤维,再通过特殊的干燥技术干燥后得到具有不同弯曲刚度的多孔气凝胶纤维。

59.在一些实施例中,所述高分子溶液包括有机溶剂与高分子纳米材料,所述有机溶剂的组成包括但不限于dmf、dmso、nmp、水等中的任意一种或两种以上的组合,所述高分子纳米材料包括芳纶高分子材料,优选包括芳纶、纤维素、聚酰胺、聚酰亚胺、聚丙烯、聚乙烯、聚丙烯酸、聚碳酸酯、聚丙烯腈等中的任意一种或两种以上的组合,但不限于此。

60.作为优选方案之一,所述凝胶纤维的溶剂置换技术具体包括:将凝胶纤维中的不易干燥溶剂置换为易干燥溶剂,之后对经溶剂置换后的凝胶纤维进行干燥处理。

61.进一步地,所述溶剂置换采用的易干燥溶剂包括水、甲醇、乙醇、叔丁醇、丙酮、降冰片烯、环己烷和正己烷等中的任意一种或两种以上的组合,但不限于此。

62.作为优选方案之一,步骤(3)中特殊干燥技术包含:超临界流体干燥法、真空冷冻干燥法和常压干燥法中的任意一种或两种以上的组合,尤其优选为真空冷冻干燥法。

63.作为优选方案之一,步骤(3)中超临界流体干燥包括:在特定超临界流体的超临界环境下使用超临界流体置换凝胶纤维内部的液体成分,得到多孔气凝胶纤维,所使用超临界流体包括但不限于超临界co2、超临界丙酮和超临界乙醇中的任意一种。

64.作为优选方案之一,步骤(3)中真空冷冻干燥技术又称升华干燥,其包括:将凝胶纤维冷冻到冰点以下,然后在较高真空下使溶剂升华除去得到多孔纤维材料。所述冷冻方法包括:预先于冷冻装置内冷冻和直接在干燥室内经迅速抽真空而冷冻。真空冷冻干燥冷阱温度为

‑

80~

‑

45℃,真空度小于0.1kpa,尤其优选为真空冷冻干燥法。

65.作为优选方案之一,所述制备方法具体包括:将所述具有三维网络状结构的气凝胶纤维浸置于熔融态相变材料或者含有相变材料的溶液中,静置1~24h,再干燥处理,从而获得弯曲刚度可调的气凝胶相变智能纤维。

66.作为优选方案之一,所述相变材料包括有机类相变材料,无机类相变材料和复合相变材料等其中一种或者两种以上组合。

67.进一步地,所述相变材料包括石蜡、聚乙二醇、脂肪酸(例如月桂酸、硬脂酸等)、脂

肪醇(例如十六醇、十八醇等)、烷烃(例如二十烷、十八烷等)、有机胺(例如油胺、十二胺等)和其他有机物等中的一种或两种以上组合,但不限于此。

68.进一步地,所述干燥处理的方式包括冷冻干燥和常压干燥等。

69.在一些较为具体的实施方案中,所述弯曲刚度可调的气凝胶相变智能纤维的制备方法具体包括:将相变材料置于烘箱中加热至熔化温度以上,将具有不同直径的多孔气凝胶纤维浸没到熔融态的相变材料中,并将其放置于真空烘箱中,温度为相变材料熔化温度以上,静置1

‑

24h,通过毛细作用,将相变材料负载到多孔纤维材料的网状结构中,再取出,用滤纸除去表面多余的相变材料,从而获得具有不同弯曲刚度的气凝胶相变智能纤维。

70.在另一较为具体的实施方案中,所述弯曲刚度可调的气凝胶相变智能纤维的制备方法还可以具体包括:先将相变材料置于合适的溶剂中溶解成具有一定浓度的溶液,将具有不同直径的多孔气凝胶纤维浸没到含有相变材料的溶液中,静置1

‑

24h,通过毛细作用,将相变材料负载到多孔纤维材料的网状结构中,再取出,用滤纸除去表面多余的相变材料,经过常压干燥或者真空冷冻干燥处理,从而获得具有不同弯曲刚度的气凝胶相变智能纤维。

71.进一步地,所述含有相变材料的溶液的浓度为1

‑

95wt%。

72.进一步地,所述含有相变材料的溶液包括相变材料和溶剂,所述溶剂包括水、乙醇、叔丁醇、丙酮等中的任意一种或两种以上的组合,但不限于此。

73.综上所述,本发明实施例提供的方法主要依靠毛细作用力将相变材料稳定封装在多孔气凝胶纤维中,利用气凝胶纤维介孔的限域作用保证了封装的可靠性。

74.本发明实施例提供的方法主要通过改变纺丝挤出针头的直径来制备具有不同直径的气凝胶相变纤维,因为所述纤维的直径大小和其弯曲刚度有一定对应关系,从而实现弯曲刚度可调的气凝胶相变智能纤维的制备;进一步地,填充相变材料制成相变纤维后,利用相变材料在升温发生相变过程中状态变化导致纤维弯曲刚度的改变,进而获得具有弯曲刚度再次可调节的相变智能纤维,结合这两方面,进而获得弯曲刚度可双重调节的气凝胶相变智能纤维。

75.进一步地,本发明提供的弯曲刚度可调的气凝胶相变智能纤维无需复杂的合成技术,制备工艺简单,易于规模化生产,并且还可以通过纤维弯曲刚度调节来设计同一纤维的不同用途,创意新颖。

76.本发明实施例的另一个方面提供了由前述方法制备的弯曲刚度可调的气凝胶相变智能纤维。

77.进一步地,所述弯曲刚度可调的气凝胶智能相变纤维的相变潜热为1~300j/g,弯曲刚度为0.1~10000e

‑

10

nm2。

78.在一些实施例中,一些小直径的所述气凝胶相变智能纤维的直径为10μm~100μm。

79.进一步地,一些大直径的所述气凝胶相变智能纤维的直径为100μm~1mm。

80.进一步地,本发明实施例的另一个方面还提供了所述的弯曲刚度可调的气凝胶相变智能纤维的应用领域,不仅可以用作热管理和储能材料,还可以根据所述气凝胶相变智能纤维的不同弯曲刚度,发展小直径(10

‑

100μm)低弯曲刚度的纤维用于纺织,大直径(100μm

‑

1mm)高弯曲刚度的纤维用于形状记忆材料设计。

81.在一些实施例中,所述弯曲刚度可调的气凝胶相变智能纤维的应用具体包括:

82.本发明实施例提供的弯曲刚度可调的气凝胶相变智能纤维具有优秀的力学性能,较高的相变材料负载量,良好的形状稳定性,可以用于热能储存和热管理领域。

83.作为优选方案之一,利用相变纤维弯曲刚度的差异,在纤维直径较小时,所获相变纤维具有较低弯曲刚度较好的柔性,可以弯曲,打结,加捻,编织,用其做成的织物在人体感知舒适范围内。

84.作为优选方案之一,利用相变纤维弯曲刚度的差异,所获纤维直径较大时,纤维具有较高的弯曲刚度,在室温下可以利用其刚性支撑起超过自身重量很多倍的物体,也可以设计多种特殊形状并保持形状稳定不变,而在升温后其弯曲刚度会降低,可以实现之前编程形状的恢复,利用这一特点可以用来设计形状记忆材料。

85.综上所述,本发明一方面可以通过调节纺丝过程中挤出针头的直径获得具有不同弯曲刚度的气凝胶纤维,另一方面利用在纤维内填充相变材料即可获得弯曲刚度可调的气凝胶相变智能纤维,并且所述相变智能纤维内的相变材料在升温发生相变前后状态不同会造成纤维弯曲刚度再次发生改变,实现相变纤维弯曲刚度的双重可调性;最后利用得到相变纤维弯曲刚度的不同可以发展不同的应用方向,实现小直径较低弯曲刚度的气凝胶相变智能纤维用于纺织领域,大直径较高弯曲刚度的气凝胶相变智能纤维用于形状记忆材料设计。

86.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。

87.实施例1

88.(1)通过湿法纺丝工艺制备直径为250μm芳纶纳米凝胶纤维,经水置换后采用冷冻干燥技术干燥,冷阱温度为

‑

80℃,得到多孔芳纶纳米气凝胶纤维;

89.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为300e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为15mpa,相变材料含量为80%。图1是本发明实施例1所获气凝胶相变智能纤维的结构示意图,图2是该气凝胶相变智能纤维的截面sem图片,图3是该气凝胶相变智能纤维的dsc曲线图。

90.实施例2

91.(1)通过湿法纺丝工艺制备直径为100μm芳纶纳米凝胶纤维,经水置换后采用冷冻干燥技术干燥,冷阱温度为

‑

45℃,得到多孔芳纶纳米气凝胶纤维;

92.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为20e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为18mpa,相变材料含量为82%。图4是本发明实施例2所获小直径低弯曲刚度气凝胶相变智能纤维的弯曲图片。

93.实施例3

94.(1)通过湿法纺丝工艺制备直径为700μm芳纶纳米凝胶纤维,经叔丁醇置换后采用冷冻干燥技术干燥,冷阱温度为

‑

60℃,得到多孔芳纶纳米气凝胶纤维;

95.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为800e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为20mpa,相变材料含量为84%。图5a和图5b是本发明实施例3所获大直径高弯曲刚度气凝胶相变智能纤维的弯曲图片,图6是该大直径高弯曲刚度气凝胶相变智能纤维的形状记忆功能设计示意图。

96.实施例4

97.(1)通过湿法纺丝工艺制备直径为10μm芳纶纳米凝胶纤维,经乙醇置换后采用超临界co2干燥技术干燥,得到多孔芳纶纳米气凝胶纤维;

98.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置24h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为0.1e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为13mpa,相变材料含量为95%。

99.实施例5

100.(1)通过湿法纺丝工艺制备直径为300μm纤维素纳米凝胶纤维,经乙醇溶剂置换后采用超临界乙醇干燥技术干燥,得到多孔纤维素气凝胶纤维;

101.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔纤维素气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为10e

‑

10

nm2的纤维素气凝胶相变智能纤维,拉伸强度为14mpa,相变材料含量为90%。

102.实施例6

103.(1)通过湿法纺丝工艺制备直径为200μm聚酰胺纳米凝胶纤维,经丙酮置换后采用超临界丙酮干燥技术干燥,得到多孔聚酰胺气凝胶纤维;

104.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔聚酰胺气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为50e

‑

10

nm2的聚酰胺气凝胶相变智能纤维,拉伸强度为18mpa,相变材料含量为91%。

105.实施例7

106.(1)通过湿法纺丝工艺制备直径为300μm芳纶纳米凝胶纤维,经水溶剂置换后采用真空冷冻技术干燥,冷阱温度为

‑

50℃,得到多孔芳纶纳米气凝胶纤维;

107.(2)将聚乙二醇置于烘箱中加热至80℃形成熔融态,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态聚乙二醇中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余聚乙二醇,6h后再从烘箱中取出,获得具有弯曲刚度为60e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为13mpa,相变材料含量为85%。

108.实施例8

109.(1)通过湿法纺丝工艺制备直径为300μm聚丙烯腈纳米凝胶纤维,经水置换后采用真空冷冻技术干燥,冷阱温度为

‑

50℃,得到多孔聚丙烯腈纳米气凝胶纤维;

110.(2)将二十烷置于烘箱中加热至80℃形成熔融态,再将前述制备的多孔聚丙烯腈气凝胶纤维置于熔融态二十烷中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余二十烷,6h后再从烘箱中取出,获得具有弯曲刚度为100e

‑

10

nm2的聚丙烯腈气凝胶相变智能纤维,拉伸强度为18mpa,相变材料含量为80%。

111.实施例9

112.(1)通过湿法纺丝工艺制备直径为300μm芳纶纳米凝胶纤维,经叔丁醇水溶液置换后采用真空冷冻技术干燥,冷阱温度为

‑

50℃,得到多孔芳纶纳米气凝胶纤维;

113.(2)配制质量分数为50%的聚乙二醇水溶液,再将前述制备的多孔芳纶纳米气凝胶纤维置于聚乙二醇水溶液中,静置12h,取出,除去表面多余聚乙二醇水溶液,冷冻干燥后取出,获得具有弯曲刚度为200e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为19mpa,相变材料含量为40%。

114.实施例10

115.(1)通过湿法纺丝工艺制备直径为200μm纤维素纳米凝胶纤维,经叔丁醇水溶液置换后采用真空冷冻技术干燥,冷阱温度为

‑

50℃,得到多孔纤维素纳米气凝胶纤维;

116.(2)配制质量分数为60%的十六醇溶液,溶剂为乙醇,再将前述制备的多孔纤维素气凝胶纤维置于十六醇的醇溶液中,静置8h,取出,除去表面多余十六醇溶液,常压干燥,获得具有弯曲刚度为180e

‑

10

nm2的纤维素气凝胶相变智能纤维,拉伸强度为13mpa,相变材料含量为48%。

117.实施例11

118.(1)通过湿法纺丝工艺制备直径为80μm芳纶纳米凝胶纤维,经叔丁醇溶剂置换后采用冷冻干燥技术干燥,冷阱温度为

‑

60℃,得到多孔芳纶纳米气凝胶纤维;

119.(2)将十八烷置于烘箱中加热至80℃形成熔融态,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态十八烷中,于80℃真空烘箱静置18h,取出,用滤纸除去表面多余的十八烷,常压干燥,获得具有弯曲刚度为5e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为15mpa,相变材料含量为88%。

120.(3)对该纤维进行编织,可以制成具有一定柔性的织物,图7是本发明实施例11所获柔性织物图片。

121.实施例12

122.(1)通过湿法纺丝工艺制备直径为1mm芳纶纳米凝胶纤维,经水溶剂置换后采用冷冻干燥技术干燥,冷阱温度为

‑

60℃,得到多孔芳纶纳米气凝胶纤维;

123.(2)将聚乙二醇置于烘箱中加热至80℃形成熔融态,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态聚乙二醇中,于80℃真空烘箱静置24h,取出,用滤纸除去表面多余的聚乙二醇,常压干燥,获得具有弯曲刚度为10000e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为20mpa,相变材料含量为89%。

124.(3)该气凝胶相变智能纤维可以支撑自身重量数十倍的物体。

125.(4)对该气凝胶相变智能纤维进行形状记忆材料设计,在较高温度对该纤维进行形状编程,在室温下定形,再放置高温环境中形状可以恢复。图8是本发明实施例12所获大直径高刚性气凝胶相变智能纤维支撑重物图片。

126.实施例13

127.(1)通过干喷湿纺工艺制备直径为250μm芳纶纳米凝胶纤维,经乙醇溶剂置换后采用超临界co2技术干燥,冷阱温度为

‑

60℃,得到多孔芳纶纳米气凝胶纤维;

128.(2)将月桂酸(十二烷酸)置于烘箱中加热至60℃形成熔融态月桂酸,再将前述制备的多孔芳纶纳米气凝胶纤维置于熔融态月桂酸中,于60℃真空烘箱静置12h,取出,用滤纸除去表面多余月桂酸,常压干燥,获得具有弯曲刚度为300e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为20mpa,相变材料含量为89%。

129.实施例14

130.(1)通过湿法纺丝工艺制备直径为300μm聚丙烯凝胶纤维,经叔丁醇水溶液溶剂置换后,采用冷冻干燥技术干燥,冷阱温度为

‑

50℃,得到多孔聚丙烯气凝胶纤维;

131.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔聚丙烯气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置8h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为250e

‑

10

nm2的聚丙烯气凝胶相变智能纤维,拉伸强度为15mpa,相变材料含量为79%。

132.实施例15

133.(1)通过湿法纺丝工艺制备直径为400μm聚酰亚胺凝胶纤维,经水溶剂置换后,采用冷冻干燥技术干燥,冷阱温度为

‑

50℃,得到多孔聚酰亚胺气凝胶纤维;

134.(2)配制质量分数为80%的十八醇溶液,溶剂为丙酮,再将前述制备的多孔聚酰亚胺气凝胶纤维置于十八醇溶液中,静置8h,取出,除去表面多余十八醇溶液,常压干燥,获得具有弯曲刚度为380e

‑

10

nm2的聚酰亚胺气凝胶相变智能纤维,拉伸强度为11mpa,相变材料含量为58%。

135.实施例16

136.(1)通过干喷湿纺工艺制备直径为500μm聚乙烯凝胶纤维,经甲醇溶剂置换后,采用常压干燥技术进行干燥,得到多孔聚乙烯气凝胶纤维;

137.(2)配制质量分数为60%的油胺(9

‑

十八烯胺)溶液,溶剂为乙醇,再将前述制备的多孔聚乙烯气凝胶纤维置于油胺醇溶液中,静置8h,取出,除去表面多余油胺醇溶液,常压干燥,获得具有弯曲刚度为600e

‑

10

nm2的聚乙烯气凝胶相变智能纤维,拉伸强度为10mpa,相变材料含量为51%。

138.实施例17

139.(1)通过湿法纺丝工艺制备直径为250μm聚碳酸酯凝胶纤维,经降冰片烯溶剂置换后采用超临界co2进行干燥,得到多孔聚碳酸酯气凝胶纤维;

140.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔聚碳酸酯气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置1h,取出,用滤纸除去表面多余石蜡,常压干燥,获得具有弯曲刚度为140e

‑

10

nm2的聚碳酸酯气凝胶相变智能纤维,拉伸强度为18mpa,相变材料含量为31%。

141.实施例18

142.(1)通过湿法纺丝工艺制备直径为250μm聚丙烯酸凝胶纤维,经环己烷溶剂置换后,采用常压干燥技术进行干燥,得到多孔聚丙烯酸气凝胶纤维;

143.(2)将石蜡置于烘箱中加热至80℃形成熔融态石蜡,再将前述制备的多孔聚丙烯酸气凝胶纤维置于熔融态石蜡中,于80℃真空烘箱静置12h,取出,用滤纸除去表面多余石

蜡,常压干燥,获得具有弯曲刚度为180e

‑

10

nm2的聚丙烯酸气凝胶相变智能纤维,拉伸强度为12mpa,相变材料含量为78%。

144.实施例19

145.(1)通过干喷湿纺工艺制备直径为30μm纤维素纳米凝胶纤维,经正己烷溶剂置换后,采用常压干燥技术进行干燥,得到多孔纤维素纳米气凝胶纤维;

146.(2)将硬脂酸置于烘箱中加热至80℃形成熔融态硬脂酸,再将前述制备的多孔纤维素纳米气凝胶纤维置于熔融态硬脂酸中,于80℃真空烘箱静置24h,取出,用滤纸除去表面多余硬脂酸,常压干燥,获得具有弯曲刚度为9e

‑

10

nm2的纤维素纳米气凝胶相变智能纤维,拉伸强度为11mpa,相变材料含量为95%。

147.实施例20

148.(1)通过湿法纺丝工艺制备直径为200μm芳纶纳米凝胶纤维,经叔丁醇溶剂置换后,采用冷冻干燥技术干燥,冷阱温度为

‑

80℃,得到多孔芳纶纳米气凝胶纤维;

149.(2)配制质量分数为95%的十二胺溶液,溶剂为乙醇,再将前述制备的多孔芳纶纳米气凝胶纤维置于十二胺醇溶液中,静置24h,取出,除去表面多余十二胺醇溶液,常压干燥,获得具有弯曲刚度为300e

‑

10

nm2的芳纶纳米气凝胶相变智能纤维,拉伸强度为13mpa,相变材料含量为92%。

150.图9是部分列举了本发明实施例中不同直径相变纤维的弯曲刚度调节情况示意图。

151.通过实施例1

‑

20,可以发现,藉由本发明的上述技术方案获得的弯曲刚度可调的气凝胶相变智能纤维具有良好的形状稳定性、高相变材料负载量、力学性能好等优异性能;且制备工艺简单,易于实现大规模生产。

152.此外,本案发明人还参照实施例1

‑

实施例20,以本说明书中列出的其他原料和条件进行了实验,并同样制得了负载量高、力学性能优秀、弯曲刚度可调、应用广泛的气凝胶相变智能纤维。

153.应当理解,以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。