1.本实用新型涉及工件毛刺去除设备技术领域,尤其是涉及一种沉积式水箱过滤系统。

背景技术:

2.产品各个装配工件在制造加工过程中产生的毛刺不仅直接影响零件本身的精度和外观质量,还会影响整个产品的使用寿命,从而需要将工件毛刺除去,尤其是精度和外观质量要求较高的电子产品,比如手机、电脑等产品的各个装配工件。

3.现有主要采用刮刀、油石、砂布、钢丝、刷轮、滚磨、振动、喷沙和撞击等手工或机械方式去除毛刺,以及高温、磨粒挤压、电化学、脉冲电等非机械方式去除毛刺。现有工件去毛刺的方式存在如下缺点:

4.一、加工过程会产生热量,造成工件变形;

5.二、刚性加工工艺存在磨损,会损伤工件需要去毛刺的部位,造成该部位的表面粗糙,降低工件表面质量;

6.三、去毛刺工序完成后还需进行后续清洁工作,费时费力;

7.四、工具与工件之间的摩擦会产生尘埃及有害气体,污染环境;

8.五、需要操作人员进行大量的手工作业,自动化性能较差,生产效率低下,生产成本较高;

9.六、对工件的孔、内腔或其他孔相交位置的相贯线毛刺无法完全去除,影响该工件的正常装配使用。

技术实现要素:

10.本实用新型的主要目的是提供一种具有粗滤和精滤功能于一体的沉积式水箱过滤系统,使得毛刺去除时的高压水可循环利用,减少资源浪费,节能环保。

11.为了实现本实用新型的主要目的,本实用新型提供一种沉积式水箱过滤系统,包括集水台、滤水箱、第一过滤罐和第一离心泵,集水台在z轴方向上位于滤水箱上方,集水台开设有排水口,滤水箱内设置有第一隔板,第一隔板把滤水箱分隔为第一滤腔和第二滤腔,第一隔板开设有第一通槽,第一通槽覆盖有过滤网,排水口与第一滤腔相连通,第一离心泵的入水口通过水管与第二滤腔相连通,第一离心泵的出水口通过水管与第一过滤罐的入水口相连通。

12.一个优选的方案是,滤水箱内还设置有第二隔板,第二隔板把第二滤腔分隔为第三滤腔和第四滤腔,第二隔板开设有第二通槽,第二通槽的下边与滤水箱的底板在z轴方向上的高度等于第一通槽的下边与滤水箱的底板在z轴方向上的高度,第一离心泵的入水口通过水管与第四滤腔相连通。

13.更进一步的方案是,滤水箱内还设置有第三隔板,第三隔板把第四滤腔分隔为第五滤腔和第六滤腔,第三隔板开设有第三通槽,第三通槽的下边与滤水箱的底板在z轴方向

上的高度小于第二通槽的下边与滤水箱的底板在z轴方向上的高度,第一离心泵的入水口通过水管与第六滤腔相连通。

14.更进一步的方案是,滤水箱内还设置有第四隔板,第四隔板把第六滤腔分隔为第七滤腔和第八滤腔,第四隔板开设有第四通槽,第四通槽的下边与滤水箱的底板在z轴方向上的高度大于第三通槽的下边与滤水箱的底板在z轴方向上的高度,第一离心泵的入水口通过水管与第八滤腔相连通。

15.更进一步的方案是,第四通槽的下边与滤水箱的底板在z轴方向上的高度大于第二通槽的下边与滤水箱的底板在z轴方向上的高度。

16.更进一步的方案是,滤水箱内还设置有第五隔板,第五隔板把第八滤腔分隔为第九滤腔和第十滤腔,第五隔板开设有第五通槽,第五通槽的下边与滤水箱的底板在z轴方向上的高度小于第四通槽的下边与滤水箱的底板在z轴方向上的高度,第一离心泵的入水口通过水管与第十滤腔相连通。

17.更进一步的方案是,滤水箱内还设置有第六隔板,第六隔板把第十滤腔分隔为第十一滤腔和第十二滤腔,第六隔板开设有第六通槽,第六通槽的下边与滤水箱的底板在z轴方向上的高度小于第五通槽的下边与滤水箱的底板在z轴方向上的高度,第一离心泵的入水口通过水管与第十二滤腔相连通。

18.更进一步的方案是,第三隔板的两端在y轴方向上延伸并分别与滤水箱相对设置的第一侧壁和第二侧壁相连接,第三通槽靠近滤水箱的第一侧壁设置,第一隔板和第二隔板在y轴方向上并排设置,且第一隔板和第二隔板的两端分别与滤水箱的第三侧壁和第三隔板的第一侧面相连接,第二隔板靠近第三通槽设置,第四隔板和第五隔板在y轴方向上并排设置,且第四隔板和第五隔板的两端分别与滤水箱的第四侧壁和第三隔板的第二侧面相连接,第四隔板靠近第三通槽设置,滤水箱的第四侧壁与滤水箱的第三侧壁相对设置,第六通槽位于滤水箱的第二侧壁上,且第十二滤腔外凸滤水箱的第二侧壁设置。

19.进一步的方案是,在x轴方向上,第一隔板和第五隔板并排设置,且第二隔板和第四隔板并排设置。

20.更进一步的方案是,沉积式水箱过滤系统还包括第二过滤罐和第二离心泵,第二离心泵的入水口通过水管与第一过滤罐的出水口相连通,第二离心泵的出水口通过水管与第二过滤罐的入水口相连通。

21.本实用新型沉积式水箱过滤系统的工作原理为,去毛刺后的废水和毛刺一起收集在集水台内并通过集水台的排水口排放到滤水箱的第一滤腔内,部分毛刺在第一滤腔进行沉积过滤,部分毛刺在废水的带动下通过第一通槽处的过滤网流至第三滤腔内,之后部分毛刺在第二隔板、第三隔板、第四隔板、第五隔板以及第六隔板的沉积过滤之后由废水带动至第十二滤腔内,第十二滤腔内经过多层隔板和过滤网粗滤后的废水只具有较少的毛刺等杂质。然后,第一离心泵将第十二滤腔内的粗滤废水抽送至第一过滤罐进行一次精滤,第二离心泵将一次精滤废水抽送至第二过滤罐进行二次精滤,并将二次精滤后的废水通过外部高压泵加压后供给水刀头,从而使得毛刺去除时的高压水可循环利用,减少资源浪费,节能环保。

附图说明

22.图1是本实用新型多轴联动智能高压水去毛刺设备实施例的第一视角结构图。

23.图2是本实用新型多轴联动智能高压水去毛刺设备实施例的第二视角结构图。

24.图3是本实用新型多轴联动智能高压水去毛刺设备实施例的分解图。

25.图4是本实用新型多轴联动智能高压水去毛刺设备实施例中机架外框的结构图。

26.图5是本实用新型多轴联动智能高压水去毛刺设备实施例中第一锁扣/第二锁扣的安装局部图。

27.图6是本实用新型多轴联动智能高压水去毛刺设备实施例的第一视角局部分解图。

28.图7是本实用新型多轴联动智能高压水去毛刺设备实施例的第二视角局部分解图。

29.图8是本实用新型多轴联动智能高压水去毛刺设备实施例的局部剖视图。

30.图9是本实用新型多轴联动智能高压水去毛刺设备实施例中水刀装置的结构图。

31.图10是本实用新型多轴联动智能高压水去毛刺设备实施例中第二控制机构的结构图。

32.图11是本实用新型多轴联动智能高压水去毛刺设备实施例中第二控制机构的分解图。

33.图12是本实用新型多轴联动智能高压水去毛刺设备实施例中摆动控制机构和水刀组件配合的结构图。

34.图13是本实用新型多轴联动智能高压水去毛刺设备实施例中摆动控制机构和水刀组件配合的分解图。

35.图14是本实用新型多轴联动智能高压水去毛刺设备实施例中水刀头的局部剖视图。

36.图15是本实用新型多轴联动智能高压水去毛刺设备实施例中水刀组件的结构图。

37.图16是本实用新型多轴联动智能高压水去毛刺设备实施例中水刀组件的剖视图。

38.图17是本实用新型多轴联动智能高压水去毛刺设备实施例中工件控制装置的第一视角结构图。

39.图18是本实用新型多轴联动智能高压水去毛刺设备实施例中工件控制装置的第二视角结构图。

40.图19是本实用新型多轴联动智能高压水去毛刺设备实施例中工件控制装置的局部分解图。

41.图20是本实用新型多轴联动智能高压水去毛刺设备实施例中过滤系统的局部分解图。

42.图21是本实用新型多轴联动智能高压水去毛刺设备实施例中滤水箱的结构图。

43.图22是本实用新型多轴联动智能高压水去毛刺设备实施例中滤水箱的剖视图。

44.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

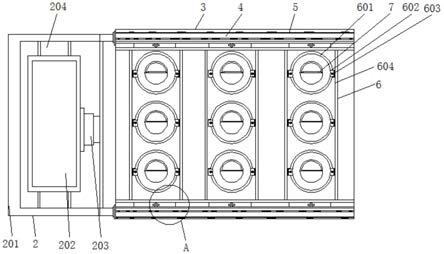

45.参见图1至图5,本实施例多轴联动智能高压水去毛刺设备1包括机架外框2、集水

台8、水刀装置6、工件控制装置7、高压泵5、高压泵电机9、油雾净化器4、压力表13以及过滤系统3,机架外框2盖合在集水台8上,压力表13、水刀装置6和工件控制装置7位于机架外框2的内部,机架外框2的第一侧面开设有贯穿设置的上下料槽21。油雾净化器4与机架外框2的内部相连通,油雾净化器4用于吸除机架外框2内部的油雾。本实施例机架外框2在y轴方向上与第一侧面相对设置的第三侧面开设有排出口210,油雾净化器4与该排出口210相连通对接。

46.机架外框2的第一侧面开设有贯穿设置的第一门口(未标示),第一门口设置有第一安全门23和第二安全门22,第一安全门23的第一侧与第一门口的第一侧铰接,第二安全门22的第一侧与第一门口的第二侧铰接,第一门口的第一侧和第一门口的第二侧在x轴方向上相对设置,且第一安全门23和第二安全门22的外侧面分别设置有第一拉手24。第一安全门23开设有贯穿设置的第一观察口(未标示),第二安全门22开设有贯穿设置的第二观察口(未标示),第一观察口覆盖有第一玻璃板231,且第二观察口覆盖有第二玻璃板221。第一玻璃板231和第二玻璃板221的设置,从而方便外部操作人员可实时从机架外框2的第一侧面观察机架外框2内部的工作情况。第一安全门23的第一侧与第一门口的第一侧通过两个第一活页(未标示)铰接,两个第一活页在z轴方向上分别位于第一安全门23的上下两端。第二安全门22的第一侧与第一门口的第二侧通过两个第二活页222铰接,两个第二活页222在z轴方向上分别位于第二安全门22的上下两端。

47.本实施例机架外框2的第一侧面设置有两个第一锁扣25,每一个第一锁扣25包括第一固定板253、第一转动板254和第一扣紧板251。两个第一扣紧板251安装在机架外框2的第一侧面上并在z轴方向上分别邻接第一安全门23的两端设置,每一个第一扣紧板251朝向第一安全门23的一端开设有第一钩合槽252。两个第一固定板253在z轴方向上分别安装在第一安全门23的两端,一个第一转动板254可绕y轴旋转地支撑在一个第一固定板253上,每一个第一转动板254设置有第一把手255和第一弧形扣256,一个第一弧形扣256的自由端可插入一个第一钩合槽252内。同时,第一安全门23的第二侧朝向第二安全门22凸出设置有第一止挡檐232,第一止挡檐232位于第二安全门22的外侧并可抵压在第二安全门22的第二侧面上。当需要关闭第一门口时,通过两个第一拉手24推动第一安全门23和第二安全门22绕z轴旋转盖合在第一门口处,此时第一安全门23的第一止挡檐232抵压在第二安全门22的第二侧面上,通过两个第一把手255推动两个第一转动板254绕y轴旋转,使得两个第一弧形扣256的自由端分别插入两个第一钩合槽252内,从而使得第一安全门23和第二安全门22锁紧固定在第一门口处,提高机架外框2的密封性,提高机架外框2内部加工装置的工作可靠性,以及提高多轴联动智能高压水去毛刺设备1的工作安全性。

48.机架外框2与第一侧面邻接的第二侧面开设有贯穿设置的第二门口(未标示),第二门口设置有第三安全门26和第四安全门27,第三安全门26的第一侧与第二门口的第一侧铰接,第四安全门27的第一侧与第二门口的第二侧铰接,第二门口的第一侧和第二门口的第二侧在y轴方向上相对设置,且第三安全门26和第四安全门27的外侧面分别设置有第二拉手29。第三安全门26开设有贯穿设置的第三观察口(未标示),第四安全门27开设有贯穿设置的第四观察口(未标示),第三观察口覆盖有第三玻璃板261,且第四观察口覆盖有第四玻璃板271。第三玻璃板261和第四玻璃板271的设置,从而方便外部操作人员可实时从机架外框2的第二侧面观察机架外框2内部的工作情况。第三安全门26的第一侧与第二门口的第

一侧通过两个第三活页262铰接,两个第三活页262在z轴方向上分别位于第三安全门26的上下两端。第四安全门27的第一侧与第二门口的第二侧通过两个第四活页272铰接,两个第四活页272在z轴方向上分别位于第四安全门27的上下两端。

49.本实施例机架外框2的第二侧面设置有两个第二锁扣28,每一个第二锁扣28包括第二固定板283、第二转动板284和第二扣紧板281。两个第二扣紧板281安装在机架外框2的第二侧面上并在z轴方向上分别邻接第四安全门27的两端设置,每一个第二扣紧板281朝向第四安全门27的一端开设有第二钩合槽282。两个第二固定板283在z轴方向上分别安装在第四安全门27的两端,一个第二转动板284可绕x轴旋转地支撑在一个第二固定板283上,每一个第二转动板284设置有第二把手285和第二弧形扣286,一个第二弧形扣286的自由端可插入一个第二钩合槽282内。同时,第四安全门27的第二侧朝向第三安全门26凸出设置有第二止挡檐273,第二止挡檐273位于第三安全门26的外侧并可抵压在第三安全门26的第二侧面上。当需要关闭第二门口时,通过两个第二拉手29推动第三安全门26和第四安全门27绕z轴旋转盖合在第二门口处,此时第四安全门27的第二止挡檐273抵压在第三安全门26的第二侧面上,通过两个第二把手285推动两个第二转动板284绕x轴旋转,使得两个第二弧形扣286的自由端分别插入两个第二钩合槽282内,从而使得第三安全门26和第四安全门27锁紧固定在第二门口处,提高机架外框2的密封性,提高机架外框2内部加工装置的工作可靠性,以及提高多轴联动智能高压水去毛刺设备1的工作安全性。

50.参见图6至图13,集水台8上设置有龙门架14,即龙门架14也位于机架外框2的内部,且龙门架14的悬臂在x轴方向上延伸。水刀装置6包括第一控制机构61、第二控制机构62、摆动控制机构63和水刀组件64,第一控制机构61可控制第二控制机构62在x轴方向上移动,第二控制机构62可控制摆动控制机构63在z轴方向上移动,摆动控制机构63可控制水刀组件64绕旋转轴线旋转,旋转轴线与x轴方向平行设置。具体地,第一控制机构61包括横梁611、第二滑座613、第二丝杆(未标示)、第三电机612、分割片614和两个光电感应器615,横梁611在x轴方向上延伸并安装在龙门架14的悬臂上,且第二丝杆在x轴方向上延伸并位于横梁611上。第三电机612安装在横梁611的一端并可控制第二丝杆旋转,第二滑座613上设置有第二丝杆螺母(未标示),第二丝杆螺母可移动地套设在第二丝杆上。分割片614设置在第二滑座613上,两个光电感应器615在x轴方向上分别安装在横梁611的两端。每一个光电感应器615开设过槽6151,分割片614在x轴方向上可移动地插入过槽6151内,两个光电感应器615分别用于检测分割片614往复移动的停止点。

51.本实施例第二控制机构62包括立板622、第一滑座623、第一丝杆627、第二电机621、第一风琴罩625和第二风琴罩626,立板622固定安装在第二滑座613上,且立板622在z轴方向上延伸,第一丝杆627在z轴方向上延伸并设置在立板622的侧面上。第二电机621安装在立板622的上端并可控制第一丝杆627旋转,第一滑座623上设置有第一丝杆螺母628,第一丝杆螺母628可移动地套设在第一丝杆627上。立板622上设置有两个导轨629,两个导轨629在x轴方向上分别位于第一丝杆627的两侧并在z轴方向上延伸。第一滑座623设置有四个导块6210,两个导块6210在z轴方向上并排设置并可滑动地与一个导轨629配合。立板622的下端设置有两个弹性柱6211,两个弹性柱6211在x轴方向上分别位于第一丝杆627的两侧,且第一滑座623的一端可抵接在两个弹性柱6211上。两个弹性柱6211的设置,能够降低第一滑座623在z轴方向上向下移动时候的冲击力,能够增加水刀装置6的使用寿命,增加

工作的效率。第一风琴罩625在z轴方向上的两端分别连接在立板622的上端和第一滑座623的第一端,且第一风琴罩625盖合在立板622的侧面上,第一丝杆627的第一端和两个导轨629的第一端位于第一风琴罩625内。第二风琴罩626在z轴方向上的两端分别连接在立板622的下端和第一滑座623的第二端,且第二风琴罩626盖合在立板622的侧面上,第一丝杆627的第二端、两个导轨629的第二端和两个弹性柱6211位于第二风琴罩626内。第一风琴罩625和第二风琴罩626对立板622上的控制配合零部件进行密封,提高了第二控制机构62的工作稳定性,且延长了第二控制机构62的使用寿命。

52.本实施例水刀装置6还包括安装座65和旋转座66,第二控制机构62可控制安装座65在z轴方向上移动,具体地,安装座65固定安装在第一滑座623上。本实施例第一滑座623邻接安装座65的侧面开设有第一凹槽(未标示),安装座65邻接第一滑座623的侧面开设有与第一凹槽对应的第二凹槽(未标示),一个定位销624分别嵌入第一凹槽和第二凹槽内。

53.摆动控制机构63安装在安装座65上,摆动控制机构63包括第一电机631、第一齿轮632和第二齿轮633,第一电机631可控制第一齿轮632旋转,第一齿轮632和第二齿轮633相互啮合设置,旋转座66与第二齿轮633固定连接,第二齿轮633与旋转轴线共轴设置,水刀组件64安装在旋转座66上。具体地,安装座65呈u型设置,第一电机631安装在安装座65的第一侧壁的外侧,第一齿轮632和第二齿轮633相互啮合地位于安装座65的第一侧壁的内侧,第一电机631的驱动轴贯穿安装座65的第一侧壁并与第一齿轮632的轴心固定连接。水刀装置6还包括两个摆动转轴68和两个保持端盖67,两个保持端盖67分别安装在安装座65的相对第一侧壁和第二侧壁的外侧。第二齿轮633套接在一个摆动转轴68上,且该摆动转轴68的第一端与旋转座66的第一端壁固定连接,该摆动转轴68的第二端贯穿安装座65的第一侧壁并可旋转地支撑在一个保持端盖67上。另一个摆动转轴68的第一端与旋转座66的第二端壁固定连接,该摆动转轴68的第二端贯穿安装座65的第二侧壁并可旋转地支撑在另一个保持端盖67上。而且,两个摆动转轴68与旋转轴线共轴设置。

54.其中,第二齿轮633的轴孔内周壁开设有第一键槽6331,每一个摆动转轴68的外周壁开设有第二键槽682,一个键销(未标示)分别嵌入第一键槽6331和一个第二键槽682内。本实施例每一个摆动转轴68的第一端径向凸出设置有轴肩681,轴肩681在摆动转轴68的轴向开设有多个通孔6811,多个通孔6811绕摆动转轴68的轴线均匀分布。一个摆动转轴68的第一端贯穿旋转座66的第一端壁设置,且该摆动转轴68的轴肩681位于旋转座66的第一端壁的内侧,旋转座66的第一端壁开设有多个与该轴肩681的通孔6811对应的第一连接孔(未标示),一个通孔6811与一个第一连接孔通过紧固件固定连接。另一个摆动转轴68的第一端贯穿旋转座66的第二端壁设置,且该摆动转轴68的轴肩681位于旋转座66的第二端壁的内侧,旋转座66的第二端壁开设有多个与该轴肩681的通孔6811对应的第二连接孔(未标示),一个通孔6811与一个第二连接孔通过紧固件固定连接。

55.参见图14至图16,水刀组件64包括水刀头641、连接杆643以及连接头642,水刀头641的轴心开设有高压水通道6411,连接杆643的轴心开设有贯穿设置的过水通道6431,连接头642的轴心开设有贯穿设置的进水通道6421,进水通道6421的出水口6422与过水通道6431的第一端相连通对接,过水通道6431的第二端与高压水通道6411的入水口相连通对接,水刀头641远离连接杆643的第一端周壁开设有与高压水通道6411相连通的喷嘴6412,喷嘴6412用于向外喷出高压水。高压水通道6411的轴线与旋转轴线垂直设置,进水通道

6421、过水通道6431和高压水通道6411共轴设置。其中,出水口6422呈圆锥形设置,出水口6422的大径端靠近水刀头641设置,过水通道6431的第一端外周壁6432呈半球形设置,过水通道6431的第一端外周壁6432抵接在出水口6422的环壁上。

56.本实施例水刀组件64还包括第一密封圈646、第二密封圈647、轴套644以及锁紧螺母645,水刀头641邻接连接杆643的第二端轴向凸出设置有锁紧杆6413,高压水通道6411的入水口位于锁紧杆6413远离喷嘴6412的端面上,锁紧杆6413插入过水通道6431的第二端内并与过水通道6431的第二端螺纹连接。第一密封圈646套设在锁紧杆6413上并位于连接杆643的第二端面和水刀头641的第二端面之间。轴套644套设在连接杆643和连接头642上,轴套644的第一端内周壁与连接头642的外周壁螺纹连接,锁紧螺母645套设在轴套644的第二端并使得轴套644的第二端紧固在连接杆643上。轴套644的轴向中部径向凸出设置有安装盘6441,轴套644的第一端贯穿旋转座66设置,安装盘6441通过螺丝锁紧固定在旋转座66在z轴方向上的下端面上。连接头642的进水端外周壁径向凸出设置有轴肩6422,第二密封圈647套设在连接头642上并位于轴肩6422和轴套644的第一端面之间。

57.其中,本实施例水刀头641的第二端入水口依次通过过水通道6431、进水通道6421、水管与高压泵5的出水口相连通,即进水通道6421的进水口通过水管与高压泵5的出水口相连通,高压泵电机9用于驱动高压泵5运转。

58.本实施例压力表13安装在龙门架14的悬臂上,压力表13与水刀头641的第二端入水口相连通并用于检测水刀头641的第二端入水口的水压。具体地,压力表13通过缓冲管131与水刀头641的第二端入水口相连通。本实施例压力表13通过缓冲管131与连接头642的进水通道6421的进水口相连通,之后通过过水通道6431与水刀头641的第二端入水口相连通。压力表13可实时获取水刀头641向外喷出的高压水的压力,从而实时监控调节多轴联动智能高压水去毛刺设备1的高压水的水压。

59.参见图17至图19,工件控制装置7安装在集水台8上,工件控制装置7包括第三控制机构72、移动板79、旋转控制机构78和夹具77,第三控制机构72可控制移动板79在y轴方向上移动,旋转控制机构78安装在移动板79上,旋转控制机构78可控制夹具77绕z轴旋转,夹具77用于固定工件,水刀头641在z轴方向上位于夹具77的上方,且夹具77可在y轴方向上穿过机架外框2的上下料槽21移动。本实施例水刀头641在z轴方向上位于夹具77的上方,水刀头641靠近夹具77的第一端周壁开设有与高压水通道6411相连通的喷嘴6412。旋转控制机构78包括驱动电机781、主动轮782、从动轮784和同步带783,从动轮784可绕z轴旋转地支撑在移动板79上,同步带783套接在从动轮784和主动轮782之间,驱动电机781可控制主动轮782旋转,夹具77安装在从动轮784上。

60.本实施例一组工件控制装置7的夹具77和从动轮784的数量均为两个,两个从动轮784在x轴方向上并排设置并分别可绕z轴旋转地支撑在移动板79上。一个夹具77安装在一个从动轮784上,同步带783套接在两个从动轮784和主动轮782之间。其中,旋转控制机构78还包括两个旋转柱785,每一个旋转柱785在z轴方向上延伸,两个夹具77分别安装在两个旋转柱785的第一端,两个旋转柱785的第二端分别可旋转地支撑在移动板79上,两个从动轮784分别套接在两个旋转柱785上。本实施例工件控制装置7还包括密封罩73,密封罩73盖合在移动板79靠近水刀头641的侧面上,旋转控制机构78位于密封罩73内。密封罩73的顶端面开设有两个贯穿孔(未标示),一个夹具77可旋转地位于一个贯穿孔内。

61.本实施例第三控制机构72包括支撑板721、旋转丝杆723和丝杆电机722,支撑板721在y轴方向上延伸安装在集水台8上,且旋转丝杆723在y轴方向上延伸并位于支撑板721上。丝杆电机722安装在支撑板721的第一端并可控制旋转丝杆723旋转,移动板79设置有连接螺母727,连接螺母727可移动地套设在旋转丝杆723上。支撑板721上设置有两个滑轨724,两个滑轨724在x轴方向上分别位于旋转丝杆723的两侧并在y轴方向上延伸。移动板79设置有四个滑块726,两个滑块726在y轴方向上并排设置并可滑动地与一个滑轨724配合。支撑板721的第二端设置有两个胶柱725,两个胶柱725在x轴方向上分别位于旋转丝杆723的两侧,且移动板79的第一端可抵接在两个胶柱725上。两个胶柱725的设置,能够降低移动板79在y轴方向上朝向机架外框2外部移动时候的冲击力,能够增加工件控制装置7的使用寿命,增加工作的效率。

62.第三控制机构72的一种密封方式,工件控制装置7还包括第一风琴护罩713、第二风琴护罩712、第一安装板74和第二安装板75,第一安装板74和第二安装板75在y轴方向上分别位于支撑板721的两端。第一风琴护罩713在y轴方向上的两端分别连接在第一安装板74和移动板79的第一端,且第一风琴护罩713盖合在支撑板721上,旋转丝杆723的第一端位于第一风琴护罩713内。第二风琴护罩712在y轴方向上的两端分别连接在第二安装板75和移动板79的第二端,且第二风琴护罩712盖合在支撑板721上,旋转丝杆723的第二端和丝杆电机722位于第二风琴护罩712内。移动板79在x轴方向上相对设置的两个挡板791盖合在支撑板721上。

63.第三控制机构72的另一种密封方式,工件控制装置7还包括第一风琴护罩713、第二风琴护罩712、第一安装板74、第二安装板75、第一侧板76和第二侧板710,第一安装板74和第二安装板75在y轴方向上分别位于支撑板721的两端,第一侧板76和第二侧板710安装在支撑板721上并在y轴方向上延伸。第一安装板74、第一侧板76、第二安装板75和第二侧板710依次相连接形成容纳腔,第三控制机构72位于容纳腔内,第一侧板76朝外凸出设置有第一支板761,第二侧板710外凸出设置有第二支板711,第一支板761和第二支板711位于同一水平面上。第一风琴护罩713在y轴方向上的两端分别连接在第一安装板74和移动板79的第一端,且第一风琴护罩713盖合在第一支板761和第二支板711上,第一侧板76和第二侧板710的第一端位于第一风琴护罩713内。第二风琴护罩712在y轴方向上的两端分别连接在第二安装板75和移动板79的第二端,且第二风琴护罩712盖合在第一支板761和第二支板711上,第一侧板76和第二侧板710的第二端位于第二风琴护罩712内。移动板79在x轴方向上相对设置的两个挡板791分别盖合在第一支板761和第二支板711上。

64.本实施例水刀组件64、压力表13、工件控制装置7的数量均为两个,摆动控制机构63可控制两个水刀组件64同步绕旋转轴线旋转,即两个水刀组件64在旋转轴线上并排安装在旋转座66上。两个工件控制装置7在旋转轴线上并排设置,一个水刀组件64位于一个工件控制装置7的夹具77的上方,一个压力表13用于实时获取一个水刀组件64的水刀头641向外喷出的高压水的压力,则一个水刀头641向外喷出的高压水作用在一个工件控制装置7的两个夹具77上,一个水刀头641可同时对两个工件进行毛刺去除,本实施例多轴联动智能高压水去毛刺设备1可同时对四个工件进行毛刺去除,大大提高了生产加工效率。

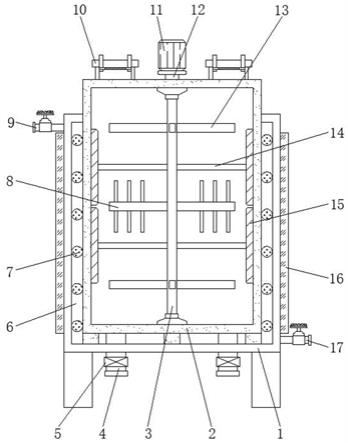

65.参见图20至图22,过滤系统3包括滤水箱35、第一过滤罐31、第一离心泵34、第二过滤罐33和第二离心泵32,集水台8在z轴方向上位于滤水箱35上方,集水台8开设有排水口

82。滤水箱35内设置有第一隔板351,第一隔板351把滤水箱35分隔为第一滤腔358和第二滤腔,第一隔板351开设有第一通槽3511,第一通槽3511覆盖有过滤网357。排水口82与第一滤腔358相连通,第一离心泵34的入水口通过水管与第二滤腔相连通,第一离心泵34的出水口通过水管与第一过滤罐31的入水口相连通,第二离心泵32的入水口通过水管与第一过滤罐31的出水口相连通,第二离心泵32的出水口通过水管与第二过滤罐33的入水口相连通,第二过滤罐33的出水口与高压泵5的入水口相连通。其中,排水口82在z轴方向上的下方对接有中空导管81,中空导管81在z轴方向上延伸,且中空导管81远离集水台8的一端插入第一滤腔358内。

66.进一步,滤水箱35内还设置有第二隔板352,第二隔板352把第二滤腔分隔为第三滤腔359和第四滤腔,第二隔板352开设有第二通槽3521,第一离心泵34的入水口通过水管与第四滤腔相连通。其中,第二通槽3521的下边与滤水箱35的底板在z轴方向上的高度h2等于第一通槽3511的下边与滤水箱35的底板在z轴方向上的高度h1。

67.更进一步,滤水箱35内还设置有第三隔板353,第三隔板353把第四滤腔分隔为第五滤腔3510和第六滤腔,第三隔板353开设有第三通槽3531。第三通槽3531的下边与滤水箱35的底板在z轴方向上的高度h3小于第二通槽3521的下边与滤水箱35的底板在z轴方向上的高度h2,第一离心泵34的入水口通过水管与第六滤腔相连通。

68.更进一步,滤水箱35内还设置有第四隔板354,第四隔板354把第六滤腔分隔为第七滤腔3511和第八滤腔,第四隔板354开设有第四通槽3541。第四通槽3541的下边与滤水箱35的底板在z轴方向上的高度h4大于第三通槽3531的下边与滤水箱35的底板在z轴方向上的高度h3,第一离心泵34的入水口通过水管与第八滤腔相连通。而且,第四通槽3541的下边与滤水箱35的底板在z轴方向上的高度h4大于第二通槽3521的下边与滤水箱35的底板在z轴方向上的高度h2。

69.更进一步,滤水箱35内还设置有第五隔板355,第五隔板355把第八滤腔分隔为第九滤腔3512和第十滤腔,第五隔板355开设有第五通槽3551。第五通槽3551的下边与滤水箱35的底板在z轴方向上的高度h5小于第四通槽3541的下边与滤水箱35的底板在z轴方向上的高度h4,第一离心泵34的入水口通过水管与第十滤腔相连通。

70.更进一步,滤水箱35内还设置有第六隔板356,第六隔板356把第十滤腔分隔为第十一滤腔3513和第十二滤腔3514,第六隔板356开设有第六通槽3561。第六通槽3561的下边与滤水箱35的底板在z轴方向上的高度h6小于第五通槽3551的下边与滤水箱35的底板在z轴方向上的高度h5,第一离心泵34的入水口通过水管与第十二滤腔3514相连通。

71.本实施例第三隔板353的两端在y轴方向上延伸并分别与滤水箱35相对设置的第一侧壁和第二侧壁相连接,第三通槽3531靠近滤水箱35的第一侧壁设置。第一隔板351和第二隔板352在y轴方向上并排设置,且第一隔板351和第二隔板352的两端分别与滤水箱35的第三侧壁和第三隔板353的第一侧面相连接,第二隔板352靠近第三通槽3531设置。第四隔板354和第五隔板355在y轴方向上并排设置,且第四隔板354和第五隔板355的两端分别与滤水箱35的第四侧壁和第三隔板353的第二侧面相连接,第四隔板354靠近第三通槽3531设置,滤水箱35的第四侧壁与滤水箱35的第三侧壁相对设置。第六通槽3561位于滤水箱35的第二侧壁上,且第十二滤腔3514远离机架外框2的第一侧面外凸滤水箱35的第二侧壁设置。在x轴方向上,第一隔板351和第五隔板355并排设置,且第二隔板352和第四隔板354并排设

置。

72.本实施例滤水箱35的第二侧壁远离机架外框2的第一侧面的外侧设置有托板10,托板10在z轴方向上位于第十二滤腔3514上方。第一过滤罐31、第一离心泵34、第二过滤罐33和第二离心泵32安装在托板10上,第一离心泵34和第二过滤罐33位于第十二滤腔3514的正上方,第一过滤罐31和第二离心泵32在x轴方向上位于托板10远离第十二滤腔3514的一端上。第一离心泵34的入水口通过水管贯穿托板10地与第十二滤腔3514相连通。托板10在x轴方向上的中部设置有装配架11,油雾净化器4安装在该装配架11上。

73.本实施例托板10远离机架外框2的第一侧面外凸设置有中空机壳12,高压泵5和高压泵电机9位于该中空机壳12内,中空机壳12在y轴方向上远离滤水箱35的端面开设有多个散热孔121,且中空机壳12在x轴方向上相对设置的两个侧面也开设有多个散热孔121。

74.本实施例多轴联动智能高压水去毛刺设备1在对工件进行毛刺去除加工过程中,第一控制机构61控制第二控制机构62在x轴方向上移动,第二控制机构62控制摆动控制机构63在z轴方向上移动,摆动控制机构63控制水刀组件64绕旋转轴线旋转,水刀组件64接收高压泵5提供的高压水,水刀组件64的水刀头641的喷嘴6412向外喷出高压水。同时,第三控制机构72控制移动板79带动旋转控制机构78和夹具77同步在y轴方向上移动,使得夹具77在y轴方向上移动至水刀头641的正下方,此时旋转控制机构78控制夹具77带动工件绕z轴旋转,伴随着水刀头641在x轴方向上移动、z轴方向上移动以及绕旋转轴线旋转摆动,并且喷嘴6412侧向喷出高压水,对工件的孔、内腔或其他孔相交位置的相贯线毛刺进行有效清洗去除,从而能够彻底去除工件毛刺,工件毛刺去除加工品质好。而且,本实施例多轴联动智能高压水去毛刺设备1的自动化性能强,结构紧凑,加工范围广泛,生产效率高,节省人工成本。

75.在对工件进行毛刺去除加工过程中,油雾净化器4同步吸除机架外框2内部的油雾,对毛刺去除加工中产生的油雾、水雾、粉尘等的环境污染物质进行收集和净化,从而净化生产加工环境,保护操作人员身体健康。同步地,去毛刺后的废水和毛刺一起收集在集水台8内并通过集水台8的排水口82排放到滤水箱35的第一滤腔358内,部分毛刺在第一滤腔358进行沉积过滤,部分毛刺在废水的带动下通过第一通槽3511处的过滤网357流至第三滤腔359内,之后部分毛刺在第二隔板352、第三隔板353、第四隔板354、第五隔板355以及第六隔板356的沉积过滤之后由废水带动至第十二滤腔3514内,第十二滤腔3514内经过多层隔板和过滤网357粗滤后的废水只具有较少的毛刺等杂质。然后,第一离心泵34将第十二滤腔3514内的粗滤废水抽送至第一过滤罐31进行一次精滤,第二离心泵32将一次精滤废水抽送至第二过滤罐33进行二次精滤,并将二次精滤后的废水通过高压泵5加压后供给水刀头641,从而使得水资源循环利用,减少资源浪费,节能环保。

76.当工件毛刺去除加工完成后,第三控制机构72控制移动板79带动旋转控制机构78和夹具77同步在y轴方向上移动,使得夹具77带动完成毛刺去除加工的工件穿过机架外框2的上下料槽21移动至机架外框2的外部,操作人员或者机械手取出夹具77上的已完成毛刺去除加工的工件,之后操作人员或者机械手再在夹具77上放置待毛刺去除加工的工件,然后第三控制机构72控制移动板79带动旋转控制机构78和夹具77同步在y轴方向上移动,使得夹具77在y轴方向上移动至水刀头641的正下方,从而往复循环上述毛刺去除加工步骤,自动化性能强,生产效率高。

77.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。