1.本发明涉及电机自动化组装设备领域技术,尤其是指一种用于铁芯引线的剥漆设备及其剥漆方法。

背景技术:

2.电机在工业技术领域占据不可或缺的重要地位,因此对于电机自动化组装设备的需要也越来越高;目前市场上的绕制电机铁芯绕组的铜线基本是漆包铜线,电机铁芯每个绕组有两根线(固定引线和活动引线),需要对固定引线和活动引线进行剥漆操作,将固定引线和活动引线上的漆刮掉;固定引线是固定不动的,而活动引线可以自由活动,因此在给固定引线剥漆时,拨动活动引线以给固定引线剥漆操作让位。

3.目前市场上的自动绕线设备无法实现将铜线表面的漆皮自动去除,而是在自动绕线设备上实现电机铁芯绕制完成,然后在电机铁芯接线工艺过程中增加一道人工处理工序,将每根铜线按工艺要求手工去漆皮后焊接,而人工去漆皮质量差,操作工的技术水平要求高。这种生产方式效率低,人工劳动强度大,无法实现自动化;另一方面,现有技术中在对固定引线和活动引线剥漆时通常会出现两者因为位置靠近而彼此干扰的情况,造成剥漆效率差,次品率高;因此,针对这一现状,迫切需要开发一种用于铁芯引线的剥漆设备及其剥漆方法,以满足实际使用的需要。

技术实现要素:

4.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种用于铁芯引线的剥漆设备,其通过采用进出料机构、转移驱动机构、放料机构、捋线机构和剥漆机构的相互配合实现了对铁芯的进出料、转移、捋线和剥漆,全自动化操作,工作效率高;剥漆精度高,降低了次品率。

5.为实现上述目的,本发明采用如下之技术方案:

6.一种用于铁芯引线的剥漆设备,其包括机架、用于将未剥漆的铁芯转移进料并将剥漆后的铁芯转移走的进出料机构、用于放置未剥漆铁芯的放料机构、用于在进出料机构和放料机构之间进行物料转移的转移驱动机构、用于将放料机构上铁芯的固定引线和活动引线进行捋直的捋线机构以及用于将已被捋线机构捋直后的铁芯固定引线和活动引线进行剥漆的剥漆机构;该机架上设置有用于安装上述各机构的工作台,该捋线机构位于放料机构和剥漆机构之间;该放料机构具有放料座,该捋线机构具有拨叉装置,该剥漆机构具有剥漆刀;该放料座、拨叉装置和剥漆刀彼此相对应。

7.作为一种优选方案:所述拨叉装置包括固定引线拨叉组件、活动引线拨叉组件,所述捋线机构还包括压板驱动组件、用于驱动固定引线拨叉组件升降的第一升降驱动组件、用于驱动活动引线拨叉组件升降的第二升降驱动组件、用于驱动活动引线拨叉组件横向移动的横向驱动组件和用于驱动固定引线拨叉组件同活动引线拨叉组件连同压板驱动组件一起纵向移动的纵向驱动组件;该固定引线拨叉组件位于活动引线拨叉组件的侧旁,该压

板驱动组件与固定引线拨叉组件、活动引线拨叉组件相对应,该第一升降驱动组件连接固定引线拨叉组件,该第二升降驱动组件连接活动引线拨叉组件。

8.作为一种优选方案:所述所述固定引线拨叉组件包括第一安装板和安装于第一安装板上的复数个第一拨叉;该活动引线拨叉组件包括第二安装板和安装于第二安装板上的复数个第二拨叉;该第二安装板可横向移动式位于第一安装板侧旁,该第二拨叉可横向移动式位于第一拨叉侧旁;所述压板驱动组件包括纵向驱动气缸、支撑架、竖向驱动气缸和压板,该纵向驱动气缸的轴端连接支撑架,该竖向驱动气缸安装于支撑架上,该压板可升降移动式位于支撑架上,该竖向驱动气缸的轴端连接压板;该压板可纵向、竖向移动式抵压在第一拨叉上的固定引线上表面和第二拨叉上活动引线的上表面。

9.作为一种优选方案:所述放料机构包括支架、用于放置铁芯的复数个放料组件、用于驱动复数个放料组件同步摆动的摆动组件和用于驱动复数个放料组件开闭以便于取料或放料的开闭组件;该复数个放料组件间隔并排式安装于支架上,该复数个放料组件上具有复数个可转动的放料座,该摆动组件与复数个放料组件相连以驱动复数个放料座转动,该开闭组件与复数个放料组件相连以打开或锁紧复数个放料座上的铁芯;所述复数个放料组件还包括复数个连接座和复数个滑动锁紧块,该复数个连接座间隔并排设置,上述复数个放料座可转动式安装于支架上,该放料座紧固安装于连接座的前端,该滑动锁紧块滑动式位于连接座上;该放料座上设置有用于吸住铁芯的磁铁。

10.作为一种优选方案:所述摆动组件包括横向驱动气缸和横向滑板,该横向驱动气缸安装于支架上,该横向滑板滑动式位于支架上,该横向驱动气缸的轴端连接横向滑板;该横向滑板上间隔并排的设置有复数个连杆,该复数个连杆与复数个连接座一一对应的铰接,该横向驱动气缸驱动横向滑板横向移动,位于横向滑板上的复数个连杆带动复数个连接座摆动一定角度;所述开闭组件包括纵向驱动气缸和纵向滑板,该纵向驱动气缸安装于支架上,该纵向滑板滑动式位于复数个滑动锁紧块的上方,该纵向驱动气缸的轴端连接纵向滑板;上述复数个滑动锁紧块的上表面对应设置有复数个销柱,该纵向滑板纵向移动式抵接在复数个销柱上,该纵向滑板纵向移动带动复数个滑动锁紧块锁紧或打开放料座上的铁芯。

11.作为一种优选方案:所述剥漆机构还包括剥漆刀座、横向驱动组件和纵向驱动组件,上述复数个剥漆刀间隔的设置于剥漆刀座上;该复数个剥漆刀连接有旋转驱动组件,该旋转驱动组件驱动复数个剥漆刀同步转动;所述剥漆刀的旋转轴线位置处设置有用于供固定引线或活动引线穿过的导向管,该导向管位于剥漆刀的后侧。

12.作为一种优选方案:所述剥漆刀座上设置有用于收集剥漆过程中掉落漆灰尘渣的复数个接尘管,该复数个接尘管与复数个剥漆刀一一对应;该复数个接尘管的下方设置有用于接收灰尘的接灰座,该接灰座上表面设置有复数个接灰口,该接灰座的侧壁上设置有用于将灰尘吸走的吸尘口,该吸尘口连接有吸尘器。

13.作为一种优选方案:所述进出料机构包括传板、第一输送线、第二输送线、用于将传板从第一输送线推送到第二输送线上的换向组件以及用于将传板抬高以便于取料的传板驱动组件;该传板滑动式位于第一输送线和第二输送线上;该换向组件包括安装架、换向驱动气缸和换向滑座,该换向驱动气缸安装在安装架的下表面,该换向滑座滑动式位于安装架下表面,该换向驱动气缸的轴端连接换向滑座,该换向滑座抵接在传板一侧;该传板驱

动组件包括支座、竖向驱动气缸和两个夹紧气缸,该竖向驱动气缸的轴端连接支座,该两个夹紧气缸安装于支座的两侧,该第一输送线穿过两个夹紧气缸的上端,该两个夹紧气缸将第一输送线上的传板夹住并抬起。

14.作为一种优选方案:所述转移驱动机构包括转移驱动组件和升降驱动组件,该转移驱动组件包括支撑架、转移驱动装置和安装板,该支撑架安装于工作台上,该转移驱动装置安装于支撑架上,该转移驱动装置的输出端连接安装板;该升降驱动组件包括升降驱动气缸和连接架,该升降驱动气缸安装于安装板上,该升降驱动气缸的轴端连接连接架,该连接架的下端设置有复数个用于夹料的夹料气缸;该升降驱动组件两组,该两组升降驱动组件间隔并排的安装于安装板上。

15.所述的用于铁芯引线的剥漆设备的剥漆方法,其包括如下步骤:

16.第一、未剥漆的铁芯由进出料机构进料;

17.第二、转移驱动机构将未剥漆的铁芯转移至放料机构上;

18.第三、捋线机构对放置于放料机构上的固定引线和活动引线进行捋直;

19.第四、剥漆机构对应放料机构上固定引线或活动引线的端部,捋线机构和剥漆机构一起纵向移动从固定引线或活动引线的端部后退至根部;

20.第五、捋线机构下降以让位于剥漆机构对固定引线或活动引线的剥漆操作;

21.第六、剥漆机构纵向移动以将固定引线或活动引线进行剥漆操作;

22.第七、对固定引线和活动引线都剥漆后,捋线机构再对活动引线进行捋直;

23.第八、转移驱动机构将剥漆后的铁芯转移至进出料机构上进行出料

24.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过采用进出料机构、转移驱动机构、放料机构、捋线机构和剥漆机构的相互配合实现了对铁芯的进出料、转移、捋线和剥漆,全自动化操作,工作效率高;剥漆精度高,降低了次品率;采用转移驱动机构为两组放料机构交替式转移铁芯,两组捋线机构和两组剥漆机构对应将放料机构上的铁芯引线进行捋直后剥漆,提供了工作效率,加大了设备利用率。

25.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

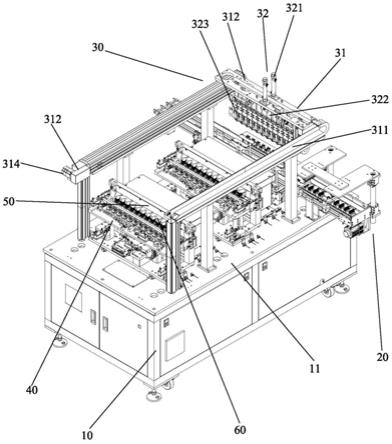

26.图1为本发明之用于铁芯引线的剥漆设备第一视角立体结构示意图;

27.图2为本发明之用于铁芯引线的剥漆设备第二视角立体结构示意图;

28.图3为本发明之放料机构、捋线机构和剥漆机构立体结构示意图;

29.图4为本发明之放料机构第一视角立体结构示意图;

30.图5为本发明之放料机构第二视角立体结构示意图;

31.图6为本发明之放料机构第三视角立体结构示意图;

32.图7为本发明之图4中m处放大图;

33.图8为本发明之捋线机构第一视角立体结构示意图;

34.图9为本发明之捋线机构第二视角立体结构示意图;

35.图10为本发明之图8中n处放大图;

36.图11为本发明之图8中o处放大图;

37.图12为本发明之剥漆机构第一视角立体结构示意图;

38.图13为本发明之剥漆机构第二视角立体结构示意图;

39.图14为本发明之进出料机构主体部分立体结构示意图;

40.图15为本发明之传板驱动组件立体结构示意图

41.附图标识说明:

42.图中:10、机架;11、工作台;20、进出料机构;21、传板;22、第一输送线;23、第二输送线;231、输送驱动电机;24、换向组件;241、安装架;242、换向驱动气缸;243、换向滑座;25、传板驱动组件;251、支座;252、竖向驱动气缸;253、夹紧气缸;30、转移驱动机构;31、转移驱动组件;311、支撑架、312、转移驱动装置;313、安装板;314、转移驱动电机;32、升降驱动组件;321、升降驱动气缸;322、连接架;323、夹料气缸;40、放料机构;41、支架;42、放料组件;421、放料座;422、连接座;423、滑动锁紧块;424、复位弹簧;425、销柱;43、摆动组件;431、横向驱动气缸;432、横向滑板;433、推拉块;434、挡块;435、限位缓冲器;436、连杆;44、开闭组件;441、纵向驱动气缸;442、纵向滑板;443、滑动块;444、纵向导轨;50、捋线机构;500、拨叉装置;51、固定引线拨叉组件;511、第一安装板;512、第一拨叉;513、拨叉端;514、第一容线槽;52、活动引线拨叉组件;521、第二安装板;522、第二拨叉;523、滑线斜面;524、第二容线槽;53、压板驱动组件;531、纵向驱动气缸;532、支撑架;533、纵向支撑部;534、限位缓冲器;535、竖向支撑部;536、竖向驱动气缸;537、压板;54、第一升降驱动组件;541、第一升降驱动气缸;542、第一升降滑座;55、第二升降驱动组件;551、第二升降驱动气缸;552、第二升降滑座;56、横向驱动组件;561、横向驱动气缸;562、横向滑座;57、纵向驱动组件;572、纵向驱动装置;573、纵向滑座;574、纵向驱动电机;58、微调组件;581、微调驱动气缸;582、微调滑座;60、剥漆机构;61、剥漆刀座;612、剥漆刀;613、接尘管;614、接灰座;615、接灰口;616、吸尘口;62、横向驱动组件;621、横向驱动装置;622、横向驱动电机;623、横向滑座;624、横向滑动部;625、竖向安装部;63、纵向驱动组件;631、纵向驱动装置;632、纵向驱动电机;633、纵向滑座;64、旋转驱动组件;641、旋转驱动装置;642、转轴;643、旋转驱动电机;644、主动轮;645、从动轮;646、传动带。

具体实施方式

43.本发明如图1至图15所示,一种用于铁芯引线的剥漆设备及其剥漆方法,其包括有机架10、用于将未剥漆的铁芯转移进料并将剥漆后的铁芯转移走的进出料机构20、用于放置未剥漆铁芯的放料机构40、用于在进出料机构20和放料机构40之间进行物料转移的转移驱动机构30、用于将放料机构40上铁芯的固定引线和活动引线进行捋直的捋线机构50以及用于将已被捋线机构50捋直后的铁芯固定引线和活动引线进行剥漆的剥漆机构60;其中;

44.该机架10上设置有用于安装上述各机构的工作台11,该捋线机构50位于放料机构40和剥漆机构60之间;该放料机构40具有放料座421,该捋线机构50具有拨叉装置500,该剥漆机构60具有剥漆刀612;该放料座421、拨叉装置500和剥漆刀612彼此相对应;该放料机构40、捋线机构50和剥漆机构60均为两组,该两组放料机构40、捋线机构50和剥漆机构60对应间隔的设置,该转移驱动机构30将进出料机构20上的铁芯分别转移至两组放料机构40上;进出料机构20为两组放料机构40交替式进料和出料,采用转移驱动机构30为两组放料机构40交替式转移铁芯,两组捋线机构50和两组剥漆机构60对应将放料机构40上的铁芯引线进

行捋直后剥漆,提供了工作效率,加大了设备利用率。

45.具体的是,转移驱驱动机构30将进出料机构20上的铁芯转移至放料机构40上,铁芯放置于放料机构40上,铁芯的引线被捋线机构50叉住;未剥漆的铁芯放置于放料机构40上,捋线机构50对放置于放料机构40上的固定引线和活动引线从根部到端部进行捋直,剥漆机构60对应放料机构40上固定引线或活动引线的端部,捋线机构50和剥漆机构60一起纵向移动从固定引线或活动引线的端部后退至根部,捋线机构50下降以让位于剥漆机构60对固定引线或活动引线的剥漆操作;剥漆机构60纵向移动以将固定引线或活动引线从根部到端部进行剥漆操作;当剥漆完成后转移驱动机构30将放料机构40上剥漆后的铁芯转移至进出料机构20上进行出料。

46.该进出料机构20包括传板21、第一输送线22、第二输送线23、用于将传板21从第一输送线22推送到第二输送线23上的换向组件24以及用于将传板21抬高以便于取料的传板驱动组件25;该传板21滑动式位于第一输送线22和第二输送线23上;该换向组件24包括安装架241、换向驱动气缸242和换向滑座243,该换向驱动气缸242安装在安装架241的下表面,该换向滑座243滑动式位于安装架241下表面,该换向驱动气缸242的轴端连接换向滑座243,该换向滑座243抵接在传板21一侧;该传板驱动组件25包括支座251、竖向驱动气缸252和两个夹紧气缸253,该竖向驱动气缸252的轴端连接支座251,该两个夹紧气缸253安装于支座251的两侧,该第一输送线22穿过两个夹紧气缸253的上端,该两个夹紧气缸253将第一输送线22上的传板21夹住并抬起。

47.该转移驱动机构30包括转移驱动组件31和升降驱动组件32,该转移驱动组件31包括支撑架311、转移驱动装置312和安装板313,该支撑架311安装于工作台上,该转移驱动装置312安装于支撑架311上,该转移驱动装置312的输出端连接安装板313,该转移驱动装置312包括转移驱动电机314和丝杆(图中未示),该转移驱动电机314的轴端连接丝杆,该丝杆与安装板313转动配合;该升降驱动组件32包括升降驱动气缸321和连接架322,该升降驱动气缸321安装于安装板313上,该升降驱动气缸321的轴端连接连接架322,该连接架322的下端设置有复数个用于夹料的夹料气缸323;该升降驱动组件32两组,该两组升降驱动组件32间隔并排的安装于安装板313上;该第一输送线22和第二输送线23均包括输送驱动电机231、主动轮(图中未示)、从动轮(图中未示)和传动带(图中未示),该输送驱动电机231的轴端连接主动轮,该传动带环绕于主动轮和从动轮之间;未剥漆的铁芯被放置于第一输送线22上的传板21上,传板驱动组件25将传板21抬起,转移驱动机构将传板21上的物料夹取转移至放料机构上,传板驱动组件25将传板21下降至第一输送线22上;转移驱动机构将剥漆后的铁芯转移至第一输送线22上的空传板21上,换向组件24将装上剥漆后铁芯的传板21推送至第二输送线23上进行出料;由于转移驱动组件之夹料气缸在下降过程中具有较大的压力,为防止夹料气缸将传动带压坏采用传板驱动组件25,有效的避免了转移驱动机构对传动带的损坏,同时结构紧凑,减少了占用面积。

48.放料机构40包括有支架41、用于放置铁芯的复数个放料组件42、用于驱动复数个放料组件42同步摆动的摆动组件43和用于驱动复数个放料组件42开闭以便于取料或放料的开闭组件44;该复数个放料组件42间隔并排式安装于支架41上,该复数个放料组件42上具有复数个可转动的放料座421,该摆动组件43与复数个放料组件42相连以驱动复数个放料座421转动,该开闭组件44与复数个放料组件42相连以打开或锁紧复数个放料座421上以

便于在复数个放料座421上对铁芯放料或取料;铁芯放置于放料组件42上,摆动组件43驱动复数个放料组件42同步摆动以将放料组件42上的铁芯转动一定角度,铁芯上具有活动引线和固定引线,铁芯转动角度使得活动引线偏转一定的角度以满足后续剥漆操作;开闭组件44驱动复数个放料组件42开闭以便于在放料座421上放料或取料;整体操作全自动化进行,降低了人工成本;整体结构紧凑,同时可以满足放料、取料和摆动的多功能需求,提高了工作效率。

49.该复数个放料组件42还包括复数个连接座422和复数个滑动锁紧块423,该复数个连接座422间隔并排设置,上述复数个放料座421可转动式安装于支架41上,该放料座421紧固安装于连接座422的前端,该滑动锁紧块423滑动式位于连接座422上;该放料座421上设置有用于吸住铁芯的磁铁(图中未示);滑动锁紧块423在连接座422上滑动,放料座421紧固于连接座422前端,滑动锁紧块423可相对于放料座421远离或靠近;当滑动锁紧块423远离放料座421时,滑动锁紧块423将放料座421上的铁芯松开以便于在放料座421座上进行取料或放料;在需要放料时,滑动锁紧块423远离放料座421以便于将铁芯放置于放料座421上;当滑动锁紧块423靠近放料座421时,滑动锁紧块423将放料座421上的铁芯锁紧,将放料座421上放入的铁芯锁紧于锁紧块中,而放料座421上的磁铁对铁芯有吸附作用,此时铁芯在锁紧块和磁铁的作用下被紧固于放料座421上,以便于后续剥漆操作,避免了后续操作铁芯在放料座421上因位置移动而带来的干扰;当剥漆操作完成后需要将放料座421上的铁芯取走,放料座421上的磁铁对铁芯有一定的吸附力,但是取料过程中的力大于磁铁的吸附力,转移驱动机构将放料座421上已经剥漆后的铁芯转移至进出料机构上出料。

50.该摆动组件43包括横向驱动气缸431和横向滑板432,该横向驱动气缸431安装于支架41上,该横向滑板432滑动式位于支架41上,该横向驱动气缸431的轴端连接横向滑板432;该横向滑板432上间隔并排的设置有复数个连杆436,该复数个连杆436与复数个连接座422一一对应的铰接,该横向驱动气缸431驱动横向滑板432横向移动,位于横向滑板432上的复数个连杆436带动复数个连接座422同步摆动一定角度,安装于连接座422前端的放料座421在支架41上转动一定角度;采用一个横向驱动气缸431可以驱动复数个放料座421在支座上转动一定角度,避免了过多的驱动装置,节约了生产成本;复数个放料座421转动为同步转动,位置移动一致性和精准度高;在一个机构上可以实现放料、取料和位置偏转的功能,满足多功能需求,整体结构紧凑,减少了占用面积。

51.该开闭组件44包括纵向驱动气缸441和纵向滑板442,该纵向驱动气缸441安装于支架41上,该纵向滑板442滑动式位于复数个滑动锁紧块423的上方,该纵向驱动气缸441的轴端连接纵向滑板442;上述复数个滑动锁紧块423的上表面对应设置有复数个销柱425,该纵向滑板442纵向移动式抵接在复数个销柱425上,该纵向滑板442纵向移动带动复数个滑动锁紧块423锁紧或打开放料座421上的铁芯;纵向驱动气缸441驱动纵向滑板442纵向移动,纵向滑板442纵向移动抵接在复数个销柱425上,进而纵向滑板442带动复数个滑动锁紧块423同步纵向移动;采用纵向驱动气缸441驱动复数个滑动锁紧块423同步纵向移动,复数个滑动锁紧块423的移动位置一致性高,保证了复数个滑动锁紧块423移动的一致性;同时节约了生产成本,提高了工作效率。

52.该横向滑板432上设置有推拉块433,上述横向驱动气缸431的轴端连接推拉块433,该横向驱动气缸431驱动推拉块433横向移动,该推拉块433横向移动带动横向滑板432

横向移动;该横向滑板432上设置有挡块434,该挡块434侧旁设置有用于限定横向滑板432横向移动位置的限位缓冲器435,该挡块434横向移动式抵接在限位缓冲器435上;限位缓冲器435一方面可以对横向滑板432起到限位作用,另一方面可以对横向滑板432起到缓冲作用,防止横向滑板432在移动至最大位置与限位缓冲器435发生刚性碰撞。

53.该连接座422和滑动锁紧块423之间设置有用于对滑动锁紧块423起复位作用的复位弹簧424,上述纵向滑板442纵向移动抵接在滑动锁紧块423上的销柱425上,滑动锁紧块423纵向移动使弹簧收缩或伸张;复位弹簧424驱动纵向滑板442复位,减少了采用驱动装置驱动纵向滑板442的复位,降低了能耗,节约了成本。

54.该纵向驱动气缸441为两个,该两个纵向驱动气缸441的轴端分别连接纵向滑板442的两端,该两个纵向驱动气缸441驱动纵向滑板442纵向移动;采用两个纵向驱动气缸441驱动纵向滑板442移动提高了移动的平稳性,使平衡性更高。

55.该纵向滑板442两端均紧固设置有滑动块443,上述两个纵向驱动气缸441的轴端对应连接纵向滑板442两端的滑动块443,该支架41的两侧均设置有纵向导轨444,该滑动块443与纵向导轨444相匹配,该滑动块443滑动式位于纵向导轨444上;采用滑动块443和纵向导轨444的配合使得纵向滑板442移动更加顺畅,同时对纵向滑板442移动起到了导向作用。

56.拨叉装置500包括固定引线拨叉组件51和活动引线拨叉组件52,捋线机构50还包括有压板537驱动组件53、用于驱动固定引线拨叉组件51升降的第一升降驱动组件54、用于驱动活动引线拨叉组件52升降的第二升降驱动组件55、用于驱动活动引线拨叉组件52横向移动的横向驱动组件56和用于驱动固定引线拨叉组件51同活动引线拨叉组件52连同压板537驱动组件53一起纵向移动的纵向驱动组件57;该固定引线拨叉组件51位于活动引线拨叉组件52的侧旁,该压板537驱动组件53与固定引线拨叉组件51、活动引线拨叉组件52相对应,该第一升降驱动组件54连接固定引线拨叉组件51,该第二升降驱动组件55连接活动引线拨叉组件52。

57.具体的是,固定引线拨叉组件51叉住固定引线,活动引线拨叉组件52叉住活动引线并与固定引线偏移一定角度,第一升降驱动组件54驱动固定引线拨叉组件51升降以将固定引线叉住,第二升降驱动组件55驱动活动引线拨叉组件52升降以拨叉住活动引线,横向驱动组件56驱动活动引线拨叉组件52横向移动以将活动引线叉住并偏移固定引线一定距离;压板537驱动组件53将固定引线拨叉组件51之固定引线与活动引线拨叉组件52之活动引线压住;纵向驱动组件57驱动固定引线拨叉组件51同活动引线拨叉组件52连同压板537驱动组件53一起纵向移动以将固定引线和活动引线捋直;全自动化操作,降低了人工成本;采用固定引线拨叉组件51、活动引线拨叉组件52、压板537驱动组件53、第一升降驱动组件54、第二升降驱动组件55、横向驱动组件56和纵向驱动组件57相互配合,实现了对固定引线和活动引线从根部到端部的捋直,并实现了将活动引线偏移固定引线一定距离以避免后续加工时的彼此干扰,整体结构紧凑,工作效率高。

58.该固定引线拨叉组件51包括第一安装板511和安装于第一安装板511上的复数个第一拨叉512;该活动引线拨叉组件52包括第二安装板521和安装于第二安装板521上的复数个第二拨叉522;该第二安装板521可横向移动式位于第一安装板511侧旁,该第二拨叉522可横向移动式位于第一拨叉512侧旁;该压板537驱动组件53包括纵向驱动气缸531、支撑架532、竖向驱动气缸536和压板537,该纵向驱动气缸531的轴端连接支撑架532,该竖向

驱动气缸536安装于支撑架532上,该压板537可升降移动式位于支撑架532上,该竖向驱动气缸536的轴端连接压板537;该压板537可纵向、竖向移动式抵压在第一拨叉512上的固定引线上表面和第二拨叉522上活动引线的上表面;纵向驱动气缸531驱动压板537相对于第一拨叉512和第二拨叉522纵向移动以将压板537移动至第一拨叉512和第二拨叉522前侧,竖向驱动气缸536驱动压板537下降以将压板537压住分别位于第一拨叉512和第二拨叉522上的固定引线和活动引线;该压板537驱动组件53之纵向驱动气缸531为两个,该两个纵向驱动气缸531的轴端连接纵向支撑部533的两侧;上述竖向驱动气缸536为两个,该两个升降驱动气缸分别安装于竖向支撑部535的两侧,该两个升降驱动气缸的轴端对应连接压板537的两侧;两个升降驱动气缸分别安装于竖向支撑部535的两侧,提高了压板537纵向移动的稳定性,提高了整体平衡性。

59.该第一拨叉512上具有拨叉端513,该拨叉端513呈v形,于v形拨叉端513的底部设置有用于容置固定引线的第一容线槽514;该第二拨叉522的拨叉端513远离相邻第一拨叉512的一侧具有用于供活动引线滑下的滑线斜面523,该第二拨叉522拨叉端513的底部设置有用于容置活动引线的第二容线槽524;固定引线被卡入到第一容置槽中,第一拨叉512的拨叉端513呈v形,使得固定引线不容易移位,对固定引线的固定效果更佳;由于活动引线可以自由活动,在拨叉活动引线时需要将活动引线偏转固定引线一定距离以放置位置干扰,因此第二拨叉522的两个拨叉长度不同,通过设置滑线斜面523使得活动引线可以沿着滑线斜面523向下滑落至第二容线槽524中。

60.该纵向驱动组件57包括纵向基板(图中未示)、纵向驱动装置572和纵向滑座573,该纵向驱动装置572安装于纵向基板上,该纵向滑座573滑动式位于纵向基板上,该纵向驱动装置572的输出端连接纵向滑座573,该纵向驱动装置572驱动纵向滑座573在纵向基板上纵向移动,该纵向驱动装置572包括纵向驱动电机574和丝杆(图中未示),该纵向驱动电机574的轴端连接丝杆,该丝杆与纵向滑座573转动配合;该横向驱动组件56包括横向驱动气缸561和横向滑座562,该横向驱动气缸561安装于纵向滑座573上,该横向滑座562滑动式位于纵向滑座573上,该横向驱动气缸561的轴端连接横向滑座562;该第二升降驱动组件55包括第二升降驱动气缸551和第二升降滑座552,该第二升降驱动气缸551安装于横向滑座562上,该第二升降滑座552竖向滑动式位于横向滑座562上,该第二升降驱动气缸551的轴端连接第二升降滑座552;该第一升降驱动组件54包括第一升降驱动气缸541和第一升降滑座542,该第一升降驱动气缸541安装于纵向滑座573上,该第一升降滑座542竖向滑动式位于纵向滑座573上,该第一升降驱动气缸541的轴端连接第一升降滑座542;上述第一安装板511与第一升降滑座542连接,上述第二安装板521与第二升降滑座552连接,上述纵向驱动气缸531安装于纵向滑座573上,上述支撑架532纵向移动式位于纵向滑座573上;第一升降驱动组件54驱动固定引线拨叉组件51升降,第二升降驱动组件55驱动活动引线拨叉组件52升降,横向驱动组件56驱动第二升降驱动组件55和活动引线拨叉组件52横向移动以将活动引线拨叉偏移固定引线一定距离。

61.该纵向滑座573上设置有用对活动引线拨叉组件52进行微调的微调组件58,该微调组件58包括微调驱动气缸581和微调滑座582,该微调驱动气缸581的轴端连接微调滑座582;该微调滑座582可横向移动式抵接在横向滑座562上;微调驱动气缸581驱动微调滑座582横向移动,微调滑座582横向移动带动横向滑座562上的第二升降驱动组件55和活动引

线拨叉组件52横向移动,进而对第二拨叉522进行微调节。

62.该支撑架532包括纵向支撑部533和竖向支撑部535,该纵向驱动气缸531的轴端连接纵向支撑部533,该竖向驱动气缸536安装于竖向支撑部535上,上述压板537可升降移动式位于竖向支撑部535上方;使得整体结构更紧凑,减少了占用面积;该纵向支撑部533侧旁设置有用于限定支撑架532纵向移动位置的限位缓冲534器,该支撑架532纵向移动式抵接在限位缓冲534器上;限位缓冲534器一方面可以限定支撑架532纵向移动的位置,另一方面起到了缓冲作用,防止支撑架532与限位缓冲534器发生刚性碰撞。

63.剥漆机构60还包括剥漆刀座61、横向驱动组件62和纵向驱动组件63,上述复数个剥漆刀612间隔的设置于剥漆刀座61上;该复数个剥漆刀612连接有旋转驱动组件64,该旋转驱动组件64驱动复数个剥漆刀612同步转动;该纵向驱动组件63包括纵向驱动装置631和纵向滑座633,该纵向驱动装置631安装于纵向基板上,该纵向滑座633滑动式位于纵向基板上,该纵向驱动装置631的输出端连接纵向滑座633,该纵向驱动装置631包括纵向驱动电机632和纵向丝杆(图中未示),该纵向驱动电机632的轴端连接纵向丝杆,该纵向丝杆与纵向滑座633转动配合;该横向驱动组件62包括横向驱动装置621和横向滑座623,该横向驱动装置621安装于纵向滑座633上,该横向滑座623滑动式位于纵向滑座633上,该横向驱动装置621的输出端连接横向滑座623,该横向驱动装置621包括横向驱动电机622和横向丝杆(图中未示),该横向驱动电机622的轴端连接横向丝杆,该横向丝杆与横向滑座623转动配合;该剥漆刀座61安装于横向滑座623上;横向滑座623包括横向滑动部624和竖向安装部625,该横向滑动部624横向滑动式位于纵向滑座633的上表面;该旋转驱动组件64和剥漆刀座61安装于竖向安装部625上;使得整体结构更加紧凑;该复数个剥漆刀612的前端可横向移动式与复数个第一拨叉512的拨叉端或第二拨叉522的拨叉端相对应;横向驱动组件62驱动剥漆刀座61横向移动以对应第一拨叉512上的固定引线或是第二拨叉522上的活动引线;纵向驱动组件63驱动剥漆刀座61纵向移动以对固定引线或活动引线从根部到端部的剥漆操作;旋转驱动组件64驱动复数个剥漆刀612同步旋转以将固定引线和活动引线上的漆剥的更加彻底和充分。

64.具体的剥漆步骤:先对固定引线进行剥漆操作;第一拨叉512拨叉住固定引线,第二拨叉522拨叉住活动引线并横向移动使活动引线偏移固定引线一定距离;捋线机构50将固定引线和偏移后的活动引线从根部到端部进行捋直,剥漆机构60对应放料机构40上固定引线的端部,捋线机构50和剥漆机构60一起纵向移动从固定引线的端部后退至根部,捋线机构50下降以让位于剥漆机构60对固定引线的剥漆操作;剥漆机构60纵向移动以将固定引线从根部到端部进行剥漆操作。

65.然后对活动引线进行剥漆操作;首先第二拨叉522上升将向外偏移的活动引线向内靠拢,以保证活动引线与固定引线相平行;第一拨叉512处于下降位置不将固定引线叉住,放料机构40之复数个放料座421转动使固定引线和活动引线都偏转一定角度,微调组件58对第二拨叉522微调,使得第二拨叉522上的活动引线与剥漆机构60正对应(放料座421转动带动第二拨叉522上的活动引线偏转的角度比较小,即使不采用微调组件58,偏转后的活动引线也是可以进入到剥漆机构60中的导向管中;采用微调组件58补偿了由于放料座421偏转而造成活动引线偏转的位置偏差,使得活动引线与剥漆机构60的位置对应更精准);捋线机构50将活动引线从根部到端部进行捋直,剥漆机构60对应放料机构40上活动引线的端

部,捋线机构50和剥漆机构60一起纵向移动从活动引线的端部后退至根部,捋线机构50下降以让位于剥漆机构60对活动引线的剥漆操作;剥漆机构60纵向移动以将活动引线从根部到端部进行剥漆操作;对固定引线和活动引线都剥漆后,捋线机构50再对活动引线进行捋直。

66.剥漆刀612的旋转轴642线位置处设置有用于供固定引线或活动引线穿过的导向管(图中未示),该导向管位于剥漆刀612的后侧;导向管对固定引线和活动引线起到导向功能,使得剥漆刀612对固定引线或活动引线剥漆时不会发生位置偏移。

67.剥漆刀座61上设置有用于收集剥漆过程中掉落漆灰尘渣的复数个接尘管613,该复数个接尘管613与复数个剥漆刀612一一对应;该复数个接尘管613的下方设置有用于接收灰尘的接灰座614,该接灰座614上表面设置有复数个接灰口615,该接灰座614的侧壁上设置有用于将灰尘吸走的吸尘口616,该吸尘口616连接有吸尘器(图中未示);将灰尘收集至吸尘器中,防止了对空气的污染,也避免了对工作人员的伤害。

68.旋转驱动组件64包括旋转驱动装置641和复数个转轴642,该旋转驱动装置641安装于横向滑座623上,该复数个转轴642可转动式安装于横向滑座623上;该旋转驱动装置641的输出端连接复数个转轴642的后端,该复数个转轴642的前端连接剥漆刀座61上的复数个剥漆刀612,该旋转驱动装置641驱动复数个转轴642转动,复数个转轴642转动带动复数个剥漆刀612转动;旋转驱动装置641包括旋转驱动电机643、主动轮644、并排设置的复数个从动轮645和传动带646,该旋转驱动电机643的轴端连接主动轮644,该传动带646环绕主动轮644和复数个从动轮645,该复数个从动轮645对应连接复数个转轴642的后端;采用一个旋转驱动电机643驱动复数个剥漆刀612进行同步转动,剥漆到转动一致性高,剥漆效果好。

69.本发明的设计重点在于,通过采用进出料机构、转移驱动机构、放料机构、捋线机构和剥漆机构的相互配合实现了对铁芯的进出料、转移、捋线和剥漆,全自动化操作,工作效率高;剥漆精度高,降低了次品率;采用转移驱动机构为两组放料机构交替式转移铁芯,两组捋线机构和两组剥漆机构对应将放料机构上的铁芯引线进行捋直后剥漆,提供了工作效率,加大了设备利用率。

70.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。