1.本实用新型涉及一种应用于纯电动/混合动力汽车、石油钻采、大型无人机领域的电机,具体涉及一种应用于轴向磁通电机的第一磁钢内置式转子。

背景技术:

2.虽然磁钢内置式转子在径向磁通电机中,因优良的弱磁扩速能力获得了大量应用,但是常规的轴向磁通电机一般采用磁钢表贴式转子,虽然可以获得高的气隙磁密和高输出转矩,但是电枢磁场的谐波容易在磁钢表面产生涡流损耗,且表贴式拓扑,弱磁调速范围非常有限,在高速应用场合,表贴式轴向磁通电机的应用受到限制。

3.专利1(cn105515242a)与专利2(cn105703508a)提出一种磁钢内置式的盘式电机转子,分别应用于双定子/单转子拓扑和单定子/双转子拓扑。通过在磁钢的两个侧面设置主磁极和漏磁极实现磁钢内置式安装。优点是电枢磁场主要分布在主磁极和漏磁极,几乎不经过磁钢,从而降低了磁钢涡流损耗。缺点是转子支架采用不导磁材料,其磁导率与第一磁钢的磁导率、交/直轴电感几乎相等,从而导致电机的弱磁能力有限。

技术实现要素:

4.为了克服上述现有技术的缺点,本实用新型所采取的技术方案:在于提出一种应用于轴向磁通电机的磁钢内置式转子。

5.本实用新型采用的技术方案为:一种应用于轴向磁通电机的磁钢内置式转子,轴向磁通电机采用双定子/单转子拓扑且24槽8极分布绕组布局。径向分块的第一磁钢的两侧设计有第一转子背铁和第二转子背铁。第一磁钢、第一转子背铁、第二转子背铁通过螺钉紧固,然后与第一主轴通过花键连接。第一转子背铁和第二转子背铁在每极第一磁钢端面的两侧设计有多层径向隔磁槽,背铁的两侧设计有轴流风扇和轴承,固定在第一主轴上。

6.进一步地,第一转子背铁和第二转子背铁设计为10号或者20号导第一磁钢,在相邻不同极性第一磁钢位置,分别设计有三个隔磁空气槽,隔磁槽贯穿于第一转子背铁和第二转子背铁。第一转子背铁和第二转子背铁内圆周设计有非贯通的扇形槽。

7.进一步地,每极第一磁钢外圆周设计有不导磁挡块,结合第一转子背铁和第二背铁的止口,用于限制第一磁钢径向方向运动。

8.采用第一磁钢内置式转子的轴向磁通电机带来的有益效果:优点之一可以实现较宽范围的弱磁调速,在额定转速点,电机可以按照满母线电压来设计,降低了绕组电流,从而降低了绕组铜耗;优点之二是电枢反应产生的磁场主要经过第一转子背铁和第二转子背铁,且第一磁钢采用径向分块设计,降低了第一磁钢涡流损耗,削弱了第一磁钢退磁风险,转子背铁产生的热量在轴流风机作用下,提高了转子背铁端面的对流换热系数,从而降低了转子背铁和第一磁钢的温升。优点之三是第一转子背铁和第二转子背铁,在每极的两侧位置设计了多层空气隔磁槽,降低了漏磁,提高了气隙磁密和空载反电势。

附图说明

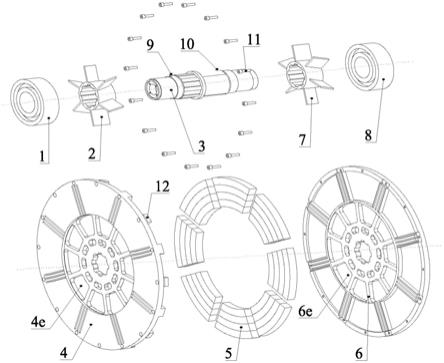

9.图1为本实用新型轴向磁通电机的第一磁钢内置式转子爆炸图。其中,1,8为第一轴承,第二轴承,2,7为第一轴流风机,第二轴流风机,3为第一主轴,4为第一转子背铁,4d为非贯通扇形槽,4e为扇形凹槽,5为第一磁钢,6为第二转子背铁,6e为扇形凹槽,9,10为第一轴用挡圈,第二轴用挡圈,11为螺钉,12为不导磁挡块。

10.图2为本实用新型轴向磁通电机的第一磁钢内置式转子剖面图,其中,4f为第一转子背铁止口,6f为第二转子背铁止口。

11.图3为本实用新型轴向磁通电机的第一磁钢内置式转子有效磁路结构图。

12.图4为本实用新型的第一转子背铁4结构图,其中,4为第一转子背铁、4a为凸台、4b为隔磁空气槽、4c为导磁筋板、4d为花键。

13.图5为本实用新型的第二转子背铁6结构图,6为第二转子背铁、6a为凹台、6b为隔磁空气槽、6c为导磁筋板、6d为花键。

14.图6为本实用新型的应用于单定子/双转子的轴向磁通电机的双转子拓扑爆炸图。13为第三转子背铁,22为第四转子背铁,14为第二磁钢,21为第三磁钢,17为第二主轴,15为第三轴承,16为第四轴承,19为第五轴承,20是第六轴承,18为第三轴流风机。

15.图7为本实用新型的单定子/双转子的轴向磁通电机的双转子拓扑剖面图。13a为第一凸台,13b为第二凸台,13c为第一空气隔磁槽,13d为第二空气隔磁槽,13e为第三空气隔磁槽。

16.图8为本实用新型的单定子/双转子的轴向磁通电机的第三转子背铁结构图,13f为第三扇形凹槽,13g为第四扇形凹槽,13h为第二花键。

具体实施方式

17.下面结合附图对本实用新型作详细描述。

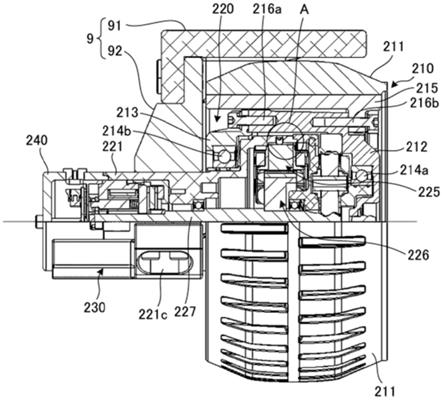

18.所述的一种应用于轴向磁通电机的第一磁钢内置式转子,第一磁钢5采用径向分块设计,位于第一转子背铁4和第二转子背铁6的中间,通过螺钉11将第一转子背铁4、第二转子背铁6、第一磁钢5、不导磁挡块12固定在一起。第一转子背铁4和第二转子背铁6的两侧分别布置有第一轴流风机2、第一轴承1、第二轴流风机7、第二轴承8。第一转子背铁4和第二转子背铁6通过花键副与第一主轴3传递扭矩;第一轴流风机2和第二轴流风机7的轴向限位分别通过第一轴用挡圈9和第二轴用挡圈10实现,如图1所示。

19.所述的一种应用于轴向磁通电机的第一磁钢内置式转子,第一磁钢5的每个磁极沿着径向方向分成四段,用于削弱第一磁钢涡流损耗。第一磁钢5通过第一转子背铁4的止口4f和第二转子背铁6的止口6f,限制径向方向的运动,如图2所示。第一磁钢内置式转子的转子有效部分包括第一转子背铁4、第二转子背铁6和第一磁钢5,有效磁路结构图,如图3所示。

20.所述的第一磁钢内置式转子的第一转子背铁4的凸台4a插入到第二转子背铁6的凹凸6a中,同时,第一转子背铁4的导磁筋板4c与第二转子背铁6的导磁筋板6c贴合;相邻不同极性第一磁钢5之间设计有三道隔磁空气槽,包括第一转子背铁4的隔磁空气槽4b和第二转子背铁6的隔磁空气槽6b,隔磁空气槽4b且隔磁空气槽6b轴向方向对齐,形成贯通的空气腔体,主要是降低第一磁钢的漏磁。第一转子背铁4的花键4d与第二转子背铁6的花键6d对

齐。第一磁钢5的圆周运动通过导磁筋板4c和导磁筋板6c来约束。第一转子背铁4的扇形凹槽4与第二转子背铁6e的扇形凹槽6e,主要是降低转子重量,如图4,图5所示。

21.所述的应用于单定子/双转子的轴向磁通电机的双转子包含第三转子背铁13和第四转子背铁22,第二磁钢14和第三磁钢21。第三转子背铁13和第四转子背铁22结构相同,均为导磁性的20号钢或者电工纯铁dt4。其中第三转子背铁13设计有第一凸台13a和第二凸台13b,位于相邻的第二磁钢之间,构成交轴磁路的一部分。第一凸台13a和第二凸台13b的两侧设计有第一空气隔磁槽13c、第二空气隔磁槽13d、第三空气隔磁槽13e,用于降低磁钢漏磁。第二主轴17安装有第三轴承15、第四轴承16、第五轴承19、第六轴承20、第三轴流风机18,其中第三轴承15和第六轴承20均为深沟球轴承,承担转子旋转产生的径向力,第四轴承16和第五轴承19均为推力球轴承,承担两侧吸力不平衡产生的轴向力。第三轴流风机18通过花键副与第二主轴17连接,如图6、图7所示。

22.所述的应用于单定子/双转子的轴向磁通电机的第三转子背铁13,为了降低背铁重量,设计有第三扇形凹槽13f、第四扇形凹槽13g,第二主轴17与第三转子背铁13通过第二花键13h连接,如图8所示。

23.尽管本说明书已经图示和描述了具体的实施实例,但本领域技术人员应该理解,在不背离本实用新型的范围的情况下,各种替换或等同实现都可以替代所示和所描述的这些具体实施实例。本技术旨在覆盖任何改变和本实用新型所讨论的各种具体实施实例。因此本实用新型仅由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。