1.本实用新型涉及太阳能电池片生产设备技术领域,尤其是涉及一种自动装卸压杆装置。

背景技术:

2.目前太阳能电池片领域中的清洗工序,是槽式机,药水反应将硅片表面制绒。花篮里装满硅片,需要通过压杆放在花篮上方,压杆上的卡齿让每片片子分隔开来,使得花篮在槽子内时片子不会靠在一起,且不会因为浸没在药水里时浮起来。

3.目前时员工人工操作,将压杆放在花篮上,并使得卡齿在隔片中间,在操作过程中难免会弄脏压杆,到槽子里反应时,从而污染槽体,对片子制绒会有小白点,绒面异常等不良,同时清理槽体会增加成本。

技术实现要素:

4.本实用新型要解决的技术问题是:为了克服现有技术中人工放置压杆导致操作人员手上污渍被压杆带到反应槽体内污染硅片的问题,提供一种自动装卸压杆装置,位移机构控制其压杆装卸机构实现轴向和径向的移动,然后通过升降机构控制其压杆装卸机构的上下位移,进而实现对其压杆本体的抓取和放置,将压杆本体从压杆放置架上夹取后移动放置于花篮架上。

5.本实用新型解决其技术问题所采用的技术方案是:一种自动装卸压杆装置,包括位于花篮架上方的压杆装卸机构,所述压杆装卸机构上方设有位移机构,且位移机构通过升降机构连接压杆装卸机构;

6.所述压杆装卸机构包括支撑架,所述支撑架两端通过旋转驱动机构连接有夹具,所述支撑架两端设置的夹具之间夹持有压杆本体;通过夹具夹持压杆本体两端,且控制其旋转驱动机构转动进而翻转压杆本体的方向。

7.所述位移机构包括固定于支撑柱上的第一气缸,所述第一气缸输出端连接第二气缸缸身侧面,所述第一气缸和第二气缸相互垂直设置,所述第二气缸输出端连接升降机构尾端;第一气缸固定连接第二气缸缸身,进而实现第二气缸带动压杆装卸机构左右位移,第二气缸输出端连接升降机构尾端,进而实现第二气缸输出端带动压杆装卸机构前后位移。

8.为了实现对压杆本体的装夹放置,在花篮架一侧且位于位移机构下方设有压杆放置架。便于对压杆本体的夹取,给予压杆本体一个稳定的放置装置。

9.除了对压杆本体进行夹取外,还需要对其夹取好的压杆本体进行翻转,以便于对硅片的限位压装,因此在支撑架两端设置驱旋转驱动机构,旋转驱动机构为电机,电机固定于支撑架下端部,其转轴端连接夹具。控制电机转动,进而实现带动夹具以及压杆本体转动翻转。

10.为了便于对压杆本体更快捷稳定的夹取,将夹具设置为气动手指。便于更好的夹取压杆本体。

11.压杆本体两端端部的截面为矩形状,所述压杆本体下端面均匀排布设有若干个菱形限位齿。将压杆本体两端设为矩形状,是为了避免其放置在花篮架上时发生滚动的问题,提高其放置的稳定性,菱形限位齿起到分隔花篮架上硅片的作用,避免相邻硅片之间相互叠靠造成压伤或压痕的问题。

12.为了能够使其压杆装卸机构上下运动,在位移机构与压杆装卸机构之间设置升降机构,将升降机构设置为升降气缸,所述升降气缸缸身尾端连接第二气缸输出端,且升降气缸输出端朝下连接压杆装卸机构。进而实现升降气缸控制其压杆装卸机构的上下位移。

13.本实用新型的有益效果是:本实用新型的一种自动装卸压杆装置,位移机构控制其压杆装卸机构实现轴向和径向的移动,然后通过升降机构控制其压杆装卸机构的上下位移,进而实现对其压杆本体的抓取和放置,将压杆本体从压杆放置架上夹取后移动放置于花篮架上,该装置实现了对压杆的自动化装卸,降低了劳动强度的同时,解决了人工拿取压杆污染杆身进一步导致污染药水破坏硅片表面质量的问题。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

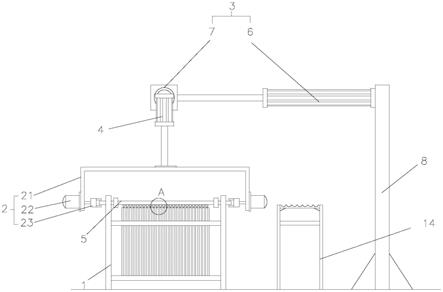

15.图1是本实用新型的结构示意图;

16.图2是图1中位移机构的结构示意图;

17.图3是图1中a处的局部放大图。

18.图中:1.花篮架,2.压杆装卸机构,3.位移机构,4.升降机构,5.压杆本体,6.第一气缸,7.第二气缸,8.支撑柱,14.压杆放置架,15.菱形限位齿,21.支撑架,22.旋转驱动机构,23.夹具。

具体实施方式

19.现在结合附图对本实用新型做进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

20.如图1是本实用新型的结构示意图,一种自动装卸压杆装置,包括位于花篮架1上方的压杆装卸机构2,所述压杆装卸机构2上方设有位移机构3,且位移机构3通过升降机构4连接压杆装卸机构2;

21.所述压杆装卸机构2包括支撑架21,所述支撑架21两端通过旋转驱动机构22连接有夹具23,所述支撑架21两端设置的夹具23之间夹持有压杆本体5;通过夹具23夹持压杆本体5两端,且控制其旋转驱动机构22转动进而翻转压杆本体5的方向。

22.所述位移机构3包括固定于支撑柱8上的第一气缸6,所述第一气缸6输出端连接第二气缸7缸身侧面,所述第一气缸6和第二气缸7相互垂直设置,所述第二气缸7输出端连接升降机构4尾端;第一气缸6固定连接第二气缸7缸身,进而实现第二气缸7带动压杆装卸机构2左右位移,第二气缸7输出端连接升降机构4尾端,进而实现第二气缸7输出端带动压杆装卸机构2前后位移。

23.为了实现对压杆本体5的装夹放置,在花篮架1一侧且位于位移机构2下方设有压杆放置架14。便于对压杆本体5的夹取,给予压杆本体5一个稳定的放置装置。

24.除了对压杆本体5进行夹取外,还需要对其夹取好的压杆本体5进行翻转,以便于

对硅片的限位压装,因此在支撑架21两端设置驱旋转驱动机构22,旋转驱动机构22为电机,电机固定于支撑架21下端部,其转轴端连接夹具23。控制电机转动,进而实现带动夹具23以及压杆本体5转动翻转。

25.为了便于对压杆本体5更快捷稳定的夹取,将夹具23设置为气动手指。便于更好的夹取压杆本体5。

26.压杆本体5两端端部的截面为矩形状,所述压杆本体5下端面均匀排布设有若干个菱形限位齿15。压杆本体两端端部的截面为矩形状,所述压杆本体下端面均匀排布设有若干个菱形限位齿。将压杆本体5两端设为矩形状,是为了避免其放置在花篮架1上时发生滚动的问题,提高其放置的稳定性,菱形限位齿15起到分隔花篮架1上硅片的作用,避免相邻硅片之间相互叠靠造成压伤或压痕的问题。在对压杆本体5夹取时,压杆本体5设置有菱形限位齿15的一面侧向放置,移动至花篮架1上方需要放置时,控制旋转驱动机构22缓慢转动,使其压杆本体5侧向的菱形限位15缓慢的插入硅片之间的间隙内,实现限位压紧,这样防止了直接将压杆本体5下压造成对硅片的下压出现压痕的问题。

27.为了能够使其压杆装卸机构2上下运动,在位移机构3与压杆装卸机构2之间设置升降机构4,将升降机构4设置为升降气缸,所述升降气缸缸身尾端连接第二气缸7输出端,且升降气缸输出端朝下连接压杆装卸机构2。进而实现升降气缸控制其压杆装卸机构2的上下位移。

28.使用时,位移机构3控制其压杆装卸机构2实现轴向和径向的移动,然后通过升降机构4控制其压杆装卸机构2的上下位移,进而实现对其压杆本体5的抓取和放置,将压杆本体5从压杆放置架14上夹取后移动放置于花篮架1上,该装置实现了对压杆的自动化装卸,降低了劳动强度的同时,解决了人工拿取压杆污染杆身进一步导致污染药水破坏硅片表面质量的问题。

29.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。