1.本发明涉及车身下部结构。

背景技术:

2.作为车身下部结构,例如已知有如下结构:为了针对因侧面碰撞产生的冲击载荷而确保底板通道的刚性,在底板通道的内部具备加强构件。该加强构件配置成上部及侧部分别与底板通道的顶部及底板通道的侧壁分离的状态(例如参照专利第6354729号公报(专利文献1))。

技术实现要素:

3.发明的概要

4.本发明要解决的问题

5.然而,专利文献1所记载的车身下部结构中,加强构件的上部及侧部配置成分别与底板通道的顶部及底板通道的侧壁分离的状态,因此在例如因侧面碰撞等产生的冲击载荷从横梁向底板通道的侧壁输入了的情况下,可能会由于输入的冲击载荷使底板通道(通道)的侧壁等发生变形。

6.本发明的目的在于,提供能够防止由于因例如侧面碰撞等输入的冲击载荷使通道发生变形的车身下部结构。

7.用于解决课题的方案

8.本发明提出以下的方案。

9.(1)本发明的车身下部结构具备:通道(例如实施方式中的底板通道14),其在车身的底板(例如实施方式中的底板13)的车宽方向中央部附近沿着车身前后方向延伸;横梁(例如实施方式中的左右侧的第一横梁32),其沿着车宽方向延伸,且与所述通道接合;第一加强构件(例如实施方式中的第一加强构件48、109),其固定于所述通道的内部,且具有分别从所述通道的顶部(例如实施方式中的通道顶部24)及所述通道的侧壁(例如实施方式中的左右侧的通道侧壁25、26)分离的上部(例如实施方式中的第一上部51)及侧部(例如实施方式中的第一左侧部52、第一右侧部53);以及第二加强构件(例如实施方式中的第二加强构件49、105),其与所述第一加强构件的所述上部接合,且在所述横梁的顶部(例如实施方式中的顶部43)附近具有接合部(例如实施方式中的左右的接合部72a、73a、左右侧的第二突出端部107、108)。

10.根据该结构,使第一加强构件的上部及侧部分别从通道的顶部及通道的侧壁分离。而且,将第二加强构件与第一加强构件的上部和横梁的顶部附近接合。因此,能够相对于例如因侧面碰撞输入到横梁的朝向车宽方向内侧的冲击载荷而提高通道的刚性。由此,能够由第二加强构件经由横梁来承受例如因侧面碰撞等输入了的冲击载荷,能够防止通道发生变形。

11.(2)也可以是,所述第一加强构件的所述上部配置在与所述横梁的所述顶部大致

同一高度。

12.根据该结构,将第一加强构件的上部配置在与横梁的顶部大致同一高度。因此,能够将与第一加强构件的上部接合了的第二加强构件配置在与横梁的顶部大致同一高度。因此,能够进一步提高相对于例如因侧面碰撞等输入的冲击载荷的刚性。由此,能够由第二加强构件更良好地承受因侧面碰撞等经由横梁输入到通道的冲击载荷,能够防止通道发生变形。

13.(3)也可以是,所述第二加强构件与从所述横梁的所述顶部延伸的上部凸缘(例如实施方式中的上部凸缘46)以重叠的状态接合于所述通道的所述侧壁。

14.根据该结构,第二加强构件与上部凸缘以在车宽方向上重叠的状态接合于通道的侧壁。因此,无需将通道的侧壁形成为用于将第二加强构件和上部凸缘接合的专用的形状。由此,能够提高生产率及组装性。

15.(4)也可以是,所述第二加强构件的车宽方向的外端部(例如实施方式中的左右侧的第二突出端部107、108)与位于所述横梁的所述顶部的下方的所述通道接合。

16.根据该结构,在横梁的顶部的下方配置通道,在通道上接合第二加强构件的端部。因此,能够将第二加强构件的端部配置在与横梁的顶部大致同一高度。因此,能够进一步提高相对于例如因侧面碰撞等输入的冲击载荷的刚性。由此,能够由第二加强构件来更良好地承受因侧面碰撞等经由横梁输入到通道的冲击载荷,能够防止通道发生变形。

17.(5)也可以是,所述车身下部结构具备沿着所述底板的车宽方向外侧部(例如实施方式中的车宽方向左外侧部13a、车宽方向右外侧部13b)而在车身前后方向上延伸的下边梁(例如实施方式中的左右侧的下边梁21),所述横梁的外端部(例如实施方式中的外端部32b)与所述下边梁接合,且所述横梁在所述外端部的附近(例如实施方式中的外端部的附近43b)具有弯曲部(例如实施方式中的弯曲部47)。

18.根据该结构,将横梁的外端部与下边梁接合,且在外端部的附近形成有弯曲部。因此,在例如因侧面碰撞等输入的冲击载荷的作用下能够使弯曲部适当地发生变形。由此,通过弯曲部来吸收因侧面碰撞等输入的冲击载荷,从而能够进一步良好地防止因冲击载荷使通道发生变形。

19.(6)也可以是,所述车身下部结构还具备:另一横梁(例如实施方式中的左右侧的第二横梁33),其在所述横梁的车身后方沿着车宽方向延伸;以及框架(例如实施方式中的左右的第一框架75),其固定于所述横梁及所述另一横梁,且在各横梁之间沿着车身前后方向延伸。

20.根据该结构,在横梁的车身后方具备另一横梁,在横梁及另一横梁上固定框架并使框架沿着车身前后方向延伸。因此,能够通过横梁、另一横梁及框架来支承底板。由此,能够提高底板的刚性,能够抑制底板的振动。

21.这里,由横梁、另一横梁及框架支承的底板例如是与就座于后部座位的乘员的脚下相当的部分,能够提高商品性。

22.(7)也可以是,所述车身下部结构还具备在所述底板的下方配置的蓄电池单元(例如实施方式中的蓄电池单元82),所述框架位于所述蓄电池单元中的车宽方向外侧的端部(例如实施方式中的左外端部82a)的上方。

23.根据该结构,使框架位于蓄电池单元中的车宽方向的端部的上方。由此,能够由框

架来承受例如因侧面碰撞等输入的冲击载荷,能够保护蓄电池单元(即,蓄电池)免受冲击载荷的影响。

24.(8)也可以是,所述蓄电池单元紧固连结于所述框架。

25.根据该结构,框架配置在底板的上方。另外,蓄电池单元配置在底板的下方。在该状态下,通过将蓄电池单元紧固连结于框架,由此能够通过蓄电池单元及框架来进一步提高底板的刚性。由此,能够进一步良好地抑制底板的振动。

26.发明效果

27.根据本发明,能够防止由于例如因侧面碰撞等输入的冲击载荷使通道发生变形。

附图说明

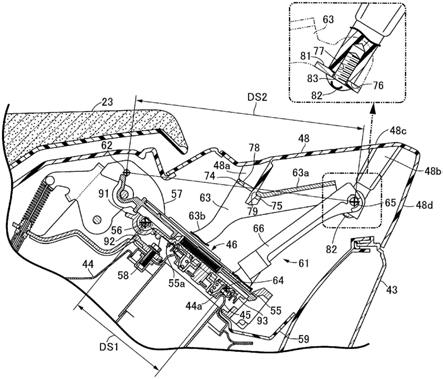

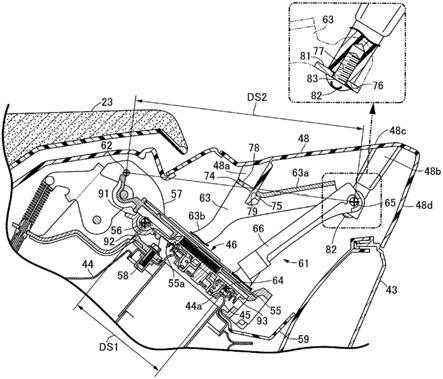

28.图1是表示本发明的第一实施方式的车身下部结构的立体图。

29.图2是将图1的车身下部结构用ii-ii线剖切而得到的剖视图。

30.图3是将第一实施方式的车身下部结构的主要部分分解的立体图。

31.图4是将图2的iv部放大的剖视图。

32.图5是从图1的车身下部结构中分解出蓄电池装置的立体图。

33.图6是将本发明的第二实施方式的车身下部结构分解的立体图。

34.图7是表示第二实施方式的车身下部结构的主要部分的剖视图。

35.符号说明:

36.10、100 车身下部结构

37.13 底板

38.13a 底板的车宽方向左外侧部(车宽方向外侧部)

39.13b 底板的车宽方向右外侧部(车宽方向外侧部)

40.14 底板通道(通道)

41.21 左右侧的下边梁

42.24 通道顶部(通道的顶部)

43.25、26 左右侧的通道侧壁(通道的侧壁)

44.32 左右侧的第一横梁(横梁)

45.32b 外端部

46.33 左右侧的第二横梁(另一横梁)

47.43 顶部

48.43b 外端部的附近

49.46 上部凸缘

50.47 弯曲部

51.48、109 第一加强构件

52.49、105 第二加强构件

53.51 第一上部(上部)

54.52 第一左侧部(侧部)

55.53 第一右侧部(侧部)

56.72a、73a 左右的接合部(接合部)

57.75 左右的第一框架(框架)

58.82 蓄电池单元

59.82a 左外端部(车宽方向外侧的端部)

60.103 伸出上部

61.107、108 左右侧的第二突出端部(车宽方向的外端部、接合部)

具体实施方式

62.以下,参照附图对本发明的一实施方式的车身下部结构进行说明。在附图中,箭头fr表示车辆的前方,箭头up表示车辆的上方,箭头lh表示车辆的左侧方。另外,车身下部结构是大致左右对称的结构。因此,以下对左右的构成构件标注相同的符号,针对左侧的构成构件详细进行说明,并省略右侧的构成构件的详细的说明。

63.(第一实施方式)

64.如图1、图2所示,车身下部结构10具备下边梁单元12、底板13、底板通道(通道)14、横梁单元15、加强构件单元16、框架单元17和蓄电池装置18。

65.下边梁单元12具备左侧的下边梁21和右侧的下边梁21。左侧的下边梁21形成为闭合截面,是构成车身的骨架的刚性高的构件。左侧的下边梁21在车宽方向上配置于左外侧部(外侧部),且沿着底板13的车宽方向左外侧部(车宽方向外侧部)13a而在车身前后方向上延伸。

66.右侧的下边梁21形成为闭合截面,是构成车身的骨架的刚性高的构件。右侧的下边梁21在车宽方向上配置于右外侧部(外侧部),且沿着底板13的车宽方向右外侧部(车宽方向外侧部)13b而在车身前后方向上延伸。

67.在左侧的下边梁21与右侧的下边梁21之间设置有底板13。底板13是俯视观察下大致矩形形状的板状构件,形成车身的地板部。在底板13的车宽方向中央部附近,底板通道14沿着车身前后方向延伸。

68.<底板通道>

69.如图2、图3所示,底板通道14具备通道顶部(顶部)24、左侧的通道侧壁(侧壁)25、右侧的通道侧壁(侧壁)26、左侧的通道凸缘27和右侧的通道凸缘28。

70.左侧的通道侧壁25在底板13的车宽方向中央部附近从左侧的端部13c朝向车宽方向中央呈倾斜状立起。右侧的通道侧壁26在底板13的车宽方向中央部附近从右侧的端部13d朝向车宽方向中央呈倾斜状立起。在左侧的通道侧壁25的上端部和右侧的通道侧壁26的上端部连结有通道顶部24。通道顶部24与底板13同样地形成为大致水平。

71.左侧的通道凸缘27从左侧的通道侧壁25的下端部朝向车宽方向外侧伸出。右侧的通道凸缘28从右侧的通道侧壁26的下端部朝向车宽方向外侧伸出。左侧的通道凸缘27及右侧的通道凸缘28从上方通过点焊与底板13的上表面接合。

72.即,底板通道14通过通道顶部24、左侧的通道侧壁25及右侧的通道侧壁26从底板13朝向上方呈截面u字状地鼓起,且开口部29向下方开口。

73.<横梁单元>

74.如图1、图3所示,在左侧的下边梁21与右侧的下边梁21之间设置有横梁单元15。横梁单元15具备左侧的第一横梁(横梁)32、右侧的第一横梁(横梁)32、左侧的第二横梁(另一

横梁)33和右侧的第二横梁(另一横梁)33。

75.左侧的第一横梁32在左侧的下边梁21与底板通道14之间沿着车宽方向延伸。左侧的第一横梁32具备前壁41、后壁42、顶部43、前凸缘44、后凸缘45、上部凸缘46和弯曲部47。

76.前壁41从底板13立起。后壁42在前壁41的车身后方从底板13立起。在前壁41的上端部和后壁42的上端部连结有顶部43。顶部43与底板13同样地形成为大致水平。

77.前凸缘44从前壁41的下端部朝向车身前方伸出。后凸缘45从后壁42的下端部朝向车身后方伸出。前凸缘44及后凸缘45从上方通过点焊与底板13的上表面接合。

78.即,左侧的第一横梁32通过前壁41、后壁42及顶部43从底板13朝向上方呈截面u字状地鼓起。

79.另外,上部凸缘46从顶部43的内端部43a沿着底板通道14的左侧的通道侧壁25及通道顶部24延伸。上部凸缘46通过点焊与左侧的通道侧壁25及通道顶部24的外表面接合。而且,前凸缘44及后凸缘45通过点焊与左侧的通道侧壁25及通道顶部24的外表面接合。即,左侧的第一横梁32的内端部32a通过点焊与底板通道14接合。

80.如图2所示,左侧的第一横梁32的车宽方向外侧的外端部32b通过点焊与左侧的下边梁21接合。左侧的第一横梁32在外端部32b的附近具备弯曲部47。

81.弯曲部47在左侧的第一横梁32的顶部43处从外端部32b的附近43b朝向车宽方向外侧的左侧的下边梁21的上部21a呈下降坡度延伸。由此,弯曲部47是相对于例如因侧面碰撞输入到横梁的朝向车宽方向内侧的冲击载荷f1而具备适当的脆弱性的部位。

82.右侧的第一横梁32相对于左侧的第一横梁32大致左右对称地形成。因此,省略右侧的第一横梁32的详细的说明。

83.如图1所示,左侧的第二横梁33配置在第一横梁32的车身后方,并且沿着第一横梁32而在车宽方向上延伸。左侧的第二横梁33形成为与左侧的第一横梁32同样的形状。即,左侧的第二横梁33从上方通过点焊与底板13的上表面接合,且从底板13朝向上方呈截面u字状地鼓起。另外,左侧的第一横梁32的车宽方向外侧的外端部通过点焊与左侧的下边梁21接合,左侧的第一横梁32的内端部通过点焊与底板通道14接合。

84.右侧的第二横梁33相对于左侧的第二横梁33大致左右对称地形成。因此。省略右侧的第二横梁33的详细的说明。

85.<加强构件单元>

86.如图2~图4所示,加强构件单元16通过点焊与底板通道14接合。

87.加强构件单元16具备第一加强构件48和第二加强构件49。第一加强构件48在左侧的第一横梁32及右侧的第一横梁32的延长线上设置于底板通道14的开口部29。第一加强构件48具备第一上部(上部)51、第一左侧部(侧部)52、第一右侧部(侧部)53、第一左端部54、第一右端部55、第一前壁56、第一后壁57、第一前凸缘58和第一后凸缘59。

88.第一上部51在俯视观察下形成为大致矩形形状,在底板通道14的内部配置于通道顶部24的下方。第一左侧部52在底板通道14的内部从第一上部51的左端部朝向车宽方向左外侧呈下降坡度延伸。第一右侧部53在底板通道14的内部从第一上部51的右端部朝向车宽方向右外侧呈下降坡度延伸。第一上部51、第一左侧部52及第一右侧部53形成为截面u字状。

89.第一左端部54从第一左侧部52的左外端部朝向车宽方向左外侧沿着底板13延伸。

第一右端部55从第一右侧部53的右外端部朝向车宽方向右外侧沿着底板13延伸。

90.第一前壁56从第一上部51、第一左侧部52及第一右侧部53的各前端部立起至底板通道14的内表面。第一前凸缘58从第一前壁56的上端部沿着底板通道14的内表面朝向车身前方伸出。第一后壁57从第一上部51、第一左侧部52及第一右侧部53的各后端部立起至底板通道14的内表面。第一后凸缘59从第一后壁57的上端部沿着底板通道14的内表面朝向车身后方伸出。

91.第一左端部54及第一右端部55分别从下方通过点焊与左侧的通道凸缘27及右侧的通道凸缘28接合。第一前凸缘58及第一后凸缘59通过点焊与底板通道14的内表面接合。即,第一加强构件48在车宽方向上以闭塞开口部29的方式架设在左侧的通道凸缘27及右侧的通道凸缘28上,且第一前凸缘58及第一后凸缘59固定于底板通道14的内表面。在该状态下,第一上部51从通道顶部24向下方分离地配置,第一上部51配置在与左侧的第一横梁32的顶部43及右侧的第一横梁32的顶部43大致同一高度。

92.另外,第一左侧部52及第一右侧部53从左侧的通道侧壁25及右侧的通道侧壁26分别向下方分离地配置。

93.第二加强构件49在左侧的第一横梁32及右侧的第一横梁32的延长线上设置于底板通道14的内部。第二加强构件49在上下方向上设置于底板通道14与第一加强构件48之间。第二加强构件49具备第二底部64、第二前壁65、第二后壁66、一对左翼片(flap)67和一对右翼片68。

94.第二底部64具备平坦部71、左侧突出部72和右侧突出部73。平坦部71在俯视观察下形成为大致矩形形状,通过点焊与第一上部51的上表面接合。左侧突出部72在平坦部71的左外端部从车身前后方向的中央部朝向上方突出,且具有左接合部(接合部)72a。左接合部72a通过点焊与左侧的通道侧壁25的内表面接合,且配置在左侧的第一横梁32的顶部43的上下方向的附近(即,顶部附近)。右侧突出部73是相对于左侧突出部72大致左右对称的部位。右侧突出部73的右接合部(接合部)73a通过点焊与右侧的通道侧壁26的内表面接合,且配置在右侧的第一横梁32的顶部43的上下方向的附近(即,顶部附近)。

95.第二前壁65从平坦部71的前端部朝向上方立起。第二后壁66从平坦部71的后端部朝向上方立起。一对左翼片67中,一方的左翼片67从第二前壁65的左外端部朝向车身前方折弯,另一方的左翼片67从第二后壁66的左外端部朝向车身后方折弯。一对左翼片67通过点焊与左侧的通道侧壁25的内表面接合,且配置在左侧的第一横梁32的顶部43的上下方向的附近。

96.一对右翼片68是相对于一对左翼片67大致左右对称的部位。一对右翼片68通过点焊与右侧的通道侧壁26的内表面接合,且配置在右侧的第一横梁32的顶部43的上下方向的附近。

97.即,左接合部72a及一对左翼片67通过点焊与左侧的通道侧壁25的内表面接合。另外,左侧的第一横梁32的上部凸缘46通过点焊与左侧的通道侧壁25的外表面接合。因此,左接合部72a及一对左翼片67(即,第二加强构件49)与上部凸缘46(即,左侧的第一横梁32)以在车宽方向上重叠的状态通过点焊接合于左侧的通道侧壁25(三片同时焊接)。另外,左接合部72a及一对左翼片67(第二加强构件49)配置在左侧的第一横梁32的顶部43的上下方向的附近。

98.另外,与左侧的通道侧壁25同样,第二加强构件49与右侧的第一横梁32以在车宽方向上重叠的状态通过点焊接合于右侧的通道侧壁26。而且,第二加强构件49配置在右侧的第一横梁32的顶部43的上下方向的附近。

99.<框架单元>

100.如图1、图2所示,框架单元17具备左侧的第一框架(框架)75、左侧的第二框架76、右侧的第一框架(框架)75和右侧的第二框架76。

101.左侧的第一框架75在左侧的第一横梁32与左侧的第二横梁33之间沿着车身前后方向延伸。左侧的第一框架75的前端部固定于左侧的第一横梁32,左侧的第一框架75的后端部固定于左侧的第二横梁33。与左侧的第一横梁32同样,左侧的第一框架75通过点焊与底板13的上表面接合,且从底板13朝向上方呈截面u字状地鼓起。

102.左侧的第二框架76在左侧的第一横梁32与左侧的第二横梁33之间配置在比左侧的第一框架75靠车宽方向内侧的位置,且沿着车身前后方向延伸。左侧的第二框架76的前端部固定于左侧的第一横梁32,左侧的第二框架76的后端部固定于左侧的第二横梁33。与左侧的第一框架75同样,左侧的第二框架76通过点焊与底板13的上表面接合,且从底板13朝向上方呈截面u字状地鼓起。

103.右侧的第一框架75形成为与左侧的第一框架75同样的形状,在右侧的第一横梁32与右侧的第二横梁33之间沿着车身前后方向延伸。右侧的第一框架75的前端部固定于右侧的第一横梁32,右侧的第一框架75的后端部固定于右侧的第二横梁33。

104.右侧的第二框架76形成为与左侧的第二框架76同样的形状,配置在比右侧的第一框架75靠车宽方向内侧的位置,且沿着车身前后方向延伸。右侧的第二框架76的前端部固定于右侧的第一横梁32,右侧的第二框架76的后端部固定于右侧的第二横梁33。

105.<蓄电池单元>

106.如图2、图5所示,蓄电池装置18具备蓄电池壳体81和蓄电池单元82。蓄电池壳体81配置在底板13的下方,与底板13同样在俯视观察下形成为矩形形状。在蓄电池壳体81的内部收纳有蓄电池单元82。蓄电池单元82具备多个蓄电池83。

107.左侧的第一框架75位于蓄电池单元82的车宽方向的左外端部(车宽方向的端部)82a的上方。右侧的第一框架75位于蓄电池单元82的车宽方向的右外端部(车宽方向的端部)(未图示)的上方。

108.另外,蓄电池壳体81在车身前后方向的中央部81a通过未图示的螺栓、螺母等紧固连结构件在上下方向上紧固连结于左侧的第一框架75、左侧的第二框架76、右侧的第一框架75及右侧的第二框架76。

109.即,蓄电池单元82经由蓄电池壳体81紧固连结于左侧的第一框架75、左侧的第二框架76、右侧的第一框架75及右侧的第二框架76。

110.如以上所说明的那样,根据第一实施方式的车身下部结构10,能够获得如下的作用、效果。

111.以下,对车身下部结构10中的左侧的构成构件详细进行说明,省略右侧的构成构件的说明。而且,将左侧的下边梁21、左侧的第一横梁32及左侧的第二横梁33简记为下边梁21、第一横梁32及第二横梁33。另外,将左侧的第一框架75、左侧的第二框架76及左侧的通道侧壁25简记为第一框架75、第二框架76及通道侧壁25。

112.根据车身下部结构10,使第一加强构件48的第一上部51及第一左侧部52分别从底板通道14的通道顶部24及通道侧壁25分离。而且,第二加强构件49的平坦部71通过点焊与第一加强构件48的第一上部51接合。此外,第二加强构件49的左接合部72a及一对左翼片67在第一横梁32的顶部43的上下方向的附近通过点焊与左侧的通道侧壁25的内表面接合。

113.即,第二加强构件49通过点焊与第一加强构件48的第一上部51及第一横梁32的顶部43的上下方向的附近接合。

114.因此,能够相对于例如因侧面碰撞输入到第一横梁32的朝向车宽方向内侧的冲击载荷f1而提高底板通道14的刚性。由此,能够由第二加强构件49来承受例如因侧面碰撞等经由第一横梁32输入到底板通道14的冲击载荷f1,能够防止底板通道14发生变形。

115.另外,第一加强构件48的第一上部51配置在与第一横梁32的顶部43大致同一高度。因此,通过点焊与第一加强构件48的第一上部51接合了的第二加强构件49配置在与第一横梁32的顶部43大致同一高度。由此,能够进一步提高相对于例如因侧面碰撞等输入的冲击载荷f1的刚性。其结果是,能够由第二加强构件49更良好地承受因侧面碰撞等输入的冲击载荷f1,能够防止底板通道14发生变形。

116.而且,第二加强构件49与第一横梁32的上部凸缘46以在车宽方向上重叠的状态通过点焊接合于底板通道14的通道侧壁25。因此,无需将底板通道14的通道侧壁25形成为用于将第二加强构件49和上部凸缘46通过点焊来接合的专用的形状。由此,能够提高生产率及组装性。

117.此外,第一横梁32的外端部32b通过点焊与下边梁21接合。另外,在第一横梁32的顶部43,在外端部32b的附近43b形成有弯曲部47。因此,在例如因侧面碰撞等输入的冲击载荷f1的作用下能够使弯曲部47适当地发生变形。即,能够由弯曲部47来吸收因侧面碰撞等输入的冲击载荷f1。由此,能够更良好地防止因冲击载荷f1使底板通道14发生变形。

118.另外,在第一横梁32的车身后方具备第二横梁33。第一框架75的前端部及后端部分别固定于第一横梁32及第二横梁33,第一框架75沿着车身前后方向延伸。而且,第二框架76的前端部及后端部分别固定于第一横梁32及第二横梁33,第二框架76沿着车身前后方向延伸。

119.因此,能够通过第一横梁32、第二横梁33、第一框架75及第二框架76来支承底板13。由此,能够提高底板13的刚性,能够抑制底板13的振动。

120.这里,由第一横梁32、第二横梁33、第一框架75及第二框架76支承的底板13例如是与就座于后部座位的乘员的脚下相当的部分,能够提高商品性。

121.而且,在蓄电池单元82的左外端部(车宽方向外侧的端部)82a的上方配置有第一框架75。左外端部82a是蓄电池单元82中的车宽方向的左外侧的端部。因此,能够由第一框架75来承受例如因侧面碰撞等输入的冲击载荷f1。由此,能够保护蓄电池单元82(即,多个蓄电池83)免受冲击载荷f1的影响。

122.此外,第一框架75及第二框架76配置在底板13的上方。另外,蓄电池装置18配置在底板13的下方。在该状态下,蓄电池装置18(具体而言,蓄电池壳体81)紧固连结于第一框架75及第二框架76。即,蓄电池单元82经由蓄电池壳体81紧固连结于第一框架75及第二框架76。

123.因此,底板13的刚性通过蓄电池装置18、第一框架75及第二框架76得以进一步提

高。由此,能够更良好地抑制底板13的振动。

124.(第二实施方式)

125.接着,参照图6、图7对本发明的第二实施方式的车身下部结构100进行说明。

126.需要说明的是,在第二实施方式中,对与第一实施方式的车身下部结构10中的构成要素相同、类似的部分标注同一符号并省略其说明,仅对不同点进行说明。另外,对车身下部结构100中的左侧的构成构件详细进行说明,省略右侧的构成构件的详细的说明。而且,将左侧的第一横梁32及左侧的通道侧壁25简记为第一横梁32及通道侧壁25。

127.如图6、图7所示,车身下部结构100具备伸出部102、第一加强构件109和第二加强构件105。第一加强构件109与第一实施方式的第一加强构件48相比,例如仅供点焊用的电极穿过的孔的位置不同,其他形状与第一加强构件48相同。

128.伸出部102从通道侧壁25中的与第一横梁32的内端部32a对应的位置朝向车宽方向外侧伸出。伸出部102形成为中空,具有伸出上部103。伸出上部103以与第一横梁32的顶部43的背面接触的方式沿着顶部43的背面朝向车宽方向左外侧伸出。伸出上部103通过点焊与顶部43的背面接合。

129.另外,在右侧的通道侧壁26上也与通道侧壁25同样地具有伸出上部。

130.第二加强构件105是替代第一实施方式的第二加强构件49来设置的构件。第二加强构件105通过将第一实施方式中的第二加强构件49的第二底部64替代为第二底部106、左侧的第二突出端部(车宽方向的外端部、接合部)107及右侧的第二突出端部(车宽方向的外端部、接合部)108而成。

131.第二底部106与第一实施方式的平坦部71同样地在俯视观察下形成大致矩形形状,且通过点焊与第一上部51的上表面接合。左侧的第二突出端部107从第二底部106的左外端部朝向车宽方向左外侧突出至伸出部102的内部,且沿着伸出上部103的背面配置。因此,第一横梁32的顶部43、伸出上部103及左侧的第二突出端部107以从上方按顺序重叠的状态通过点焊来接合。

132.即,第二加强构件105中,左侧的第二突出端部107位于第一横梁32的顶部43的背面(即,下方)且通过点焊与伸出上部103接合。

133.另外,第二加强构件105中,右侧的第二突出端部108位于右侧的第一横梁32的顶部43的背面(即,下方)且通过点焊与伸出上部接合。

134.根据第二实施方式的车身下部结构10,在第一横梁32的顶部43的背面(下方)通过点焊接合有伸出上部103,在伸出上部103通过点焊接合有左侧的第二突出端部107。因此,能够将左侧的第二突出端部107配置在与第一横梁32的顶部43大致同一高度。

135.因此,能够提高相对于例如因侧面碰撞等输入的冲击载荷f1的刚性。由此,能够由第二加强构件105来良好地承受因侧面碰撞等经由第一横梁32输入到底板通道14的冲击载荷f1,能够防止底板通道14发生变形。

136.需要说明的是,本发明的技术范围不限定于上述实施方式,可以在不脱离本发明的主旨的范围内实施各种变更。

137.此外,可以在不脱离本发明的主旨的范围内适当将上述实施方式中的构成要素置换为公知的构成要素,另外,也可以适当组合上述的变形例。例如,可以通过铸造等一体地制作第一加强构件48和第二加强构件49、以及第一加强构件109和第二加强构件105。另外,

各接合部及接合部位除了点焊以外,还可以使用金属极惰性气体保护焊等其他的焊接、粘接、铆接等接合方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。