1.本发明涉及一种消防领域,尤其涉及一种可分离软硬纤维的高性能纤维复合材料加工设备。

背景技术:

2.防火材料是指具有防止或阻滞火焰蔓延性能的材料,在面对无法使用消防灭火器材的时候,合理的使用防火材料,能替代消防器材对人身安全起到保护作用;防火材料主要有不燃材料和难燃材料两类,在多数场合会采用难燃材料,来减小火灾荷载和降低火灾蔓延速度;其中复合难燃材料在生产中采用的纤维复合材料是两种软硬性质不同的纤维材料,两种材料同时作为基体复合加工而成;在加工复合的过程中,硬纤维材料的边缘是平直状态,但软纤维的边缘通常是有散乱的部分纤维丝,导致两层软硬性质不同的纤维材料复合时出现纤维交错挤出的问题,并且影响复合后的成品性能;并且由于是两种软硬性质不同的纤维复合而成,软纤维材料在复合时会发生皱起,两种纤维材料贴附不均匀,在使用过程中,会更容易被火苗点燃,严重影响使用。

3.所以针对上述问题,需要研发一种可分离软硬纤维的高性能纤维复合材料加工设备,来解决上述问题,可在生产加工时对软质纤维材料进行边缘纤维丝的处理,防止在复合时两种不同性质的纤维交错挤出,使其能形成明显层次的效果进行复合,避免影响后期成品使用时的拆解,防止两种不同性质的纤维材料分离困难。

技术实现要素:

4.为了解决将两种软硬性质不同的纤维材料复合的过程中,软纤维边缘有散乱的部分纤维丝,纤维材料复合时出现纤维交错挤出,影响纤维材料复合后的成品性能;软纤维材料在复合时会发生皱起,使软硬两种纤维材料贴附不均匀的缺点,本发明提供了一种对软性纤维的边缘进行整理、可分离软硬纤维的高性能纤维复合材料加工设备。

5.本发明的技术方案是:一种可分离软硬纤维的高性能纤维复合材料加工设备,包括有底架、第一电动滑轨、第一电动滑块和载物板;底架上方中部安装有第一电动滑轨;第一电动滑轨滑动连接有第一电动滑块;第一电动滑块上方固接有载物板;其特征在于:还包括有梳理单元、边缘整理单元和限位单元;底架上方右侧前后部各连接有一组梳理单元、边缘整理单元和限位单元;梳理单元中左部与中右部连接边缘整理单元。

6.作为优选,梳理单元包括有第一支架、第二支架、轴承支座、第一驱动件、第一转轴、第一皮带轮、第二皮带轮、第二转轴、缺齿齿轮、带销转盘、第一齿条、第一滑道、第一梳理件、第一限位杆、第二齿条、第二滑道、第二梳理件和第二限位杆;底架上方右部固接有第一支架;第一支架左右两侧的底架上方各固接有一组第二支架;底架下方右前部和右后部各固接有轴承支座;轴承支座右侧的底架下方固接有第一驱动件;轴承支座右部转动连接

有第一转轴;两侧的第一驱动件输出轴左端分别固接两侧的第一转轴;第一转轴中左部固接有第一皮带轮;第一支架上方中部转动连接有第二转轴;第二转轴外环面中右部固接有第二皮带轮;上下相邻的第一皮带轮与第二皮带轮的外环面通过皮带传动连接;第二转轴外环面中部固接有缺齿齿轮;第二转轴左右两端各固接一组带销转盘;边缘整理单元连接两组带销转盘;第一支架上方中下部固接有第一滑道;第一滑道通过滑块滑动连接有第一齿条;第一齿条位于缺齿齿轮的下侧;上下相邻的第一齿条与缺齿齿轮啮合;前后两侧的第一齿条内部均通过连接杆转动连接有第一梳理件;第一梳理件左右两侧分别通过扭力弹簧转动连接有两组第一限位杆;第一支架上方中部固接有第二滑道;第二滑道通过滑块滑动连接有第二齿条;第二齿条位于缺齿齿轮的上侧;上下相邻的第二齿条与缺齿齿轮啮合;前后两侧的第二齿条内部均通过连接杆转动连接有第二梳理件;第二梳理件左右两侧分别通过扭力弹簧转动连接有两组第二限位杆。

7.作为优选,第一梳理件与第二梳理件均为具有多组钉结构的梳子形,且上下相邻的第一梳理件与第二梳理件上的多组钉结构相错位。

8.作为优选,前后两侧的第一梳理件与第二梳理件的内端面均为圆弧面。

9.作为优选,边缘整理单元包括有第三支架、传动件、第一异形连板、第一限位件、第二异形连板、第二限位件、固定板和理丝件;底架上方右前部和右后部均固接有两组第三支架;四组带销转盘各传动连接一组传动件;四组第三支架中上部分别与四组传动件滑动连接;前后两侧的传动件内方均固接有一组第一异形连板;左右相邻的两组第一异形连板中上部之间固接有第一限位件;第一异形连板的顶部安装有一组固定板;固定板的顶部设置有一组第二异形连板;左右相邻的两组第二异形连板中上部之间固接有第二限位件;左右相邻的两组固定板之间固接有理丝件。

10.作为优选,理丝件设置为锥形。

11.作为优选,限位单元包括有第四支架、第五支架、定位件、第一电动执行器、第三齿条、第一齿轮、双向丝杆、第一挤压件和第二挤压件;底架上方右前部和右后部均固接有第四支架;第四支架右方的底架上固接有第五支架;第四支架上方左侧设有第一支撑部,第一支撑部左方中部固接有第一电动执行器;第一支撑部上方右侧滑动连接有第三齿条;第五支架上方中部固接有定位件;第一电动执行器的伸缩端通过连接块固接有第三齿条;第四支架的上方右侧设置有第二支撑部,前后两侧的第四支架上方中部分别与前后两侧的第二支撑部上方左侧之间转动连接有双向丝杆;双向丝杆外环面下部固接有第一齿轮;相邻的第三齿条与第一齿轮啮合;双向丝杆中下部旋接有第一挤压件;双向丝杆中上部旋接有第二挤压件;前后两侧的第一挤压件右方分别与前后两侧的定位件滑动连接;前后两侧的第二挤压件右方分别与前后两侧的定位件滑动连接。

12.作为优选,上下相邻的第一挤压件和第二挤压件相对位置上设有曲面凸条。

13.作为优选,还包括有配合单元,配合单元包括有第六支架、物料辊、收卷辊、第二驱动件、第三转轴、第三皮带轮和第四皮带轮;底架上方中部固接有第六支架;第六支架上方中部活动连接有物料辊;第六支架上方上部活动连接有收卷辊;第六支架上方后部件固接有第二驱动件;收卷辊后方外环面固接第四皮带轮;第二驱动件输出轴外环面后部固接有第三转轴;第三转轴外环面中部固接第三皮带轮;第三皮带轮外环面通过皮带传动连接第四皮带轮。

14.作为优选,还包括有第二电动滑轨、第三电动滑轨和平整单元,底架上方左前部安装有第二电动滑轨;底架上方左后部安装有第三电动滑轨;第二电动滑轨上方和第三电动滑轨上方之间滑动连接有平整单元;平整单元包括有第二电动滑块、第七支架、第八支架、检测器支撑架、检测件、第二电动执行器、u型架、碾压件、第三滑道、滑动架、l型板、第四齿条、理顺件、第二齿轮、第四转轴和第三驱动件;第二电动滑轨与第三电动滑轨上方左部分别滑动连接有一组第二电动滑块;两组第二电动滑块上方右侧之间固接有第七支架;两组第二电动滑块上方左侧之间固接有第八支架;第七支架中部下方固接有检测器支撑架;第八支架中部下方固接有第二电动执行器;检测器支撑架下方右部固接有检测件;第二电动执行器下方固接有u型架;u型架下方中部转动连接有碾压件;第七支架和第八支架之间固接有第三滑道;第三滑道下方前部和后部分别滑动连接有一组滑动架;每组滑动架下方固接有一组l型板;l型板下方固接有一组第四齿条;l型板下方固接有一组理顺件;理顺件位于第四齿条的下侧;第七支架左方中下部固接有第三驱动件;左右相邻的第七支架与第八支架的中下部之间转动连接有第四转轴,前后两侧的第四转轴左端分别与前后两侧的第三驱动件输出轴右端固接;第四转轴外环面中部固接有第二齿轮;上下相邻的第四齿条与第二齿轮啮合。

15.本发明的有益效果是:1、通过梳理单元对轻质纤维材料的边缘部分散乱的纤维丝,以挠动的方式进行梳理,实现边缘散乱的纤维丝的理顺;通过边缘整理单元将理顺后的纤维丝挤入纤维材料的前后边缘,通过限位单元将纤维材料前后边缘鼓起的部分压平;如此避免挤入的纤维丝弹出,有效提高复合材料的生产效率。

16.2、通过配合单元对离型膜的收卷,将硬质纤维材料在软质纤维材料的左部移动到平整单元的处理区域的过程中,实现对粘胶软质纤维材料的自动放料。

17.3、通过平整单元中的检测元件对两种软硬性质不同的纤维材料贴合过程进行检测,当检测到不平整的位置时,通过平整单元将不平整的部分挑起后,并将不平整的部分摊开,接着通过平整单元将摊平的部分压合在一起。

附图说明

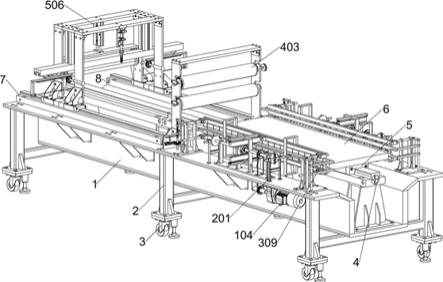

18.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的第三种立体结构示意图;图4为本发明的梳理单元立体结构示意图;图5为本发明的梳理单元部分立体结构示意图;图6为本发明的边缘整理单元立体结构示意图;图7为本发明的边缘整理单元部分立体结构示意图;图8为本发明的边缘整理单元右视图;图9为本发明的限位单元立体结构示意图;图10为本发明的限位单元部分立体结构示意图;图11为本发明的限位单元右视图;图12为本发明的配合单元第一种立体结构示意图;

图13为本发明的配合单元第二种立体结构示意图;图14为本发明的平整单元第一种立体结构示意图;图15为本发明的平整单元第二种立体结构示意图;图16为本发明的平整单元左视图;图17为本发明的平整单元部分立体结构示意图。

19.上述附图包括以下附图标记:1

‑

底架,2

‑

机架,3

‑

移动支座,4

‑

第一电动滑轨,5

‑

第一电动滑块,6

‑

载物板,7

‑

第二电动滑轨,8

‑

第三电动滑轨;101

‑

第一支架,102

‑

第二支架,103

‑

轴承支座,104

‑

第一驱动件,105

‑

第一转轴,106

‑

第一皮带轮,107

‑

第二皮带轮,108

‑

第二转轴,109

‑

缺齿齿轮,1010

‑

带销转盘,1011

‑

第一齿条,1012

‑

第一滑道,1013

‑

第一梳理件,1014

‑

第一限位杆,1015

‑

第二齿条,1016

‑

第二滑道,1017

‑

第二梳理件,1018

‑

第二限位杆;201

‑

第三支架,202

‑

传动件,203

‑

第一异形连板,204

‑

第一限位件,205

‑

第二异形连板,206

‑

第二限位件,207

‑

固定板,208

‑

理丝件;301

‑

第四支架,302

‑

第五支架,303

‑

定位件,304

‑

第一电动执行器,305

‑

第三齿条,306

‑

第一齿轮,307

‑

双向丝杆,308

‑

第一挤压件,309

‑

第二挤压件;401

‑

第六支架,402

‑

物料辊,403

‑

收卷辊,404

‑

第二驱动件,405

‑

第三转轴,406

‑

第三皮带轮,407

‑

第四皮带轮;501

‑

第二电动滑块,502

‑

第七支架,503

‑

第八支架,504

‑

检测器支撑架,505

‑

检测件,506

‑

第二电动执行器,507

‑

u型架,508

‑

碾压件,509

‑

第三滑道,5010

‑

滑动架,5011

‑

l型板,5012

‑

第四齿条,5013

‑

理顺件,5014

‑

第二齿轮,5015

‑

第四转轴,5016

‑

第三驱动件。

具体实施方式

20.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

21.实施例1一种可分离软硬纤维的高性能纤维复合材料加工设备,根据图1

‑

3所示,包括有底架1、机架2、移动支座3、第一电动滑轨4、第一电动滑块5、载物板6、梳理单元、边缘整理单元和限位单元;底架1下方固接有机架2;机架2下方固接有多组移动支座3;底架1上方中部安装有第一电动滑轨4;第一电动滑轨4滑动连接有第一电动滑块5;第一电动滑块5上方固接有载物板6;底架1上方右侧前后部各连接有一组梳理单元、边缘整理单元和限位单元;梳理单元中左部与中右部连接边缘整理单元。

22.根据图1和图4

‑

5所示,梳理单元包括有第一支架101、第二支架102、轴承支座103、第一驱动件104、第一转轴105、第一皮带轮106、第二皮带轮107、第二转轴108、缺齿齿轮109、带销转盘1010、第一齿条1011、第一滑道1012、第一梳理件1013、第一限位杆1014、第二齿条1015、第二滑道1016、第二梳理件1017和第二限位杆1018;底架1上方右部固接有第一支架101;第一支架101左右两侧的底架1上方各固接有一组第二支架102;底架1下方右前部和右后部各固接有轴承支座103;轴承支座103右侧的底架1下方固接有第一驱动件104,第一驱动件104为电机;轴承支座103右部转动连接有第一转轴105;两侧的第一驱动件104输出轴左端分别固接两侧的第一转轴105;第一转轴105中左部固接有第一皮带轮106;第一支架101上方中部转动连接有第二转轴108;第二转轴108外环面中右部固接有第二皮带轮107;上下相邻的第一皮带轮106与第二皮带轮107的外环面通过皮带传动连接;第二转轴108外环面中部固接有缺齿齿轮109;第二转轴108左右两端各固接一组带销转盘1010;边缘

整理单元连接两组带销转盘1010;第一支架101上方中下部固接有第一滑道1012;第一滑道1012通过滑块滑动连接有第一齿条1011;第一齿条1011位于缺齿齿轮109的下侧;上下相邻的第一齿条1011与缺齿齿轮109啮合;前后两侧的第一齿条1011内部均通过连接杆转动连接有第一梳理件1013;第一梳理件1013左右两侧分别通过扭力弹簧转动连接有两组第一限位杆1014;第一支架101上方中部固接有第二滑道1016;第二滑道1016通过滑块滑动连接有第二齿条1015;第二齿条1015位于缺齿齿轮109的上侧;上下相邻的第二齿条1015与缺齿齿轮109啮合;前后两侧的第二齿条1015内部均通过连接杆转动连接有第二梳理件1017;第二梳理件1017左右两侧分别通过扭力弹簧转动连接有两组第二限位杆1018; 第一梳理件1013与第二梳理件1017均为具有多组钉结构的梳子形,且上下相邻的第一梳理件(1013)与第二梳理件(1017)上的多组钉结构相错位;前后两侧的第一梳理件1013与第二梳理件1017的内端面均为圆弧面。

23.根据图1和图6

‑

8所示,边缘整理单元包括有第三支架201、传动件202、第一异形连板203、第一限位件204、第二异形连板205、第二限位件206、固定板207和理丝件208;底架1上方右前部和右后部均固接有两组第三支架201;四组带销转盘1010各传动连接一组传动件202;四组第三支架201中上部分别与四组传动件202滑动连接;前后两侧的传动件202内方均固接有一组第一异形连板203;左右相邻的两组第一异形连板203中上部之间固接有第一限位件204;第一异形连板203的顶部安装有一组固定板207;固定板207的顶部设置有一组第二异形连板205;左右相邻的两组第二异形连板205中上部之间固接有第二限位件206;左右相邻的两组固定板207之间固接有理丝件208,理丝件208设置为锥形。

24.根据图1和图9

‑

11所示,限位单元包括有第四支架301、第五支架302、定位件303、第一电动执行器304、第三齿条305、第一齿轮306、双向丝杆307、第一挤压件308和第二挤压件309;底架1上方右前部和右后部均固接有第四支架301;第四支架301右方的底架1上固接有第五支架302;第四支架301上方左侧设有第一支撑部,第一支撑部左方中部固接有第一电动执行器304,第一电动执行器304为电动推杆;第一支撑部上方右侧滑动连接有第三齿条305;第五支架302上方中部固接有定位件303;第一电动执行器304的伸缩端通过连接块固接有第三齿条305;第四支架301的上方右侧设置有第二支撑部,前后两侧的第四支架301上方中部分别与前后两侧的第二支撑部上方左侧之间转动连接有双向丝杆307;双向丝杆307外环面下部固接有第一齿轮306;相邻的第三齿条305与第一齿轮306啮合;双向丝杆307中下部旋接有第一挤压件308;双向丝杆307中上部旋接有第二挤压件309;前后两侧的第一挤压件308右方分别与前后两侧的定位件303滑动连接;前后两侧的第二挤压件309右方分别与前后两侧的定位件303滑动连接;上下相邻的第一挤压件308和第二挤压件309相对位置上设有曲面凸条。

25.在对高性能纤维复合材料加工前,将本发明通过移动支座3转移到合适的位置上,随后将一种纤维材料平放于载物板6上,接着通过第一电动滑块5带着载物板6在第一电动滑轨4进行转移,当纤维材料转移到梳理单元处理区域时,梳理单元对纤维材料的前后两边缘的散乱的纤维丝进行梳理,接着边缘整理单元将理顺后的纤维丝挤入纤维材料的前后边缘,同时通过限位单元将纤维材料前后边缘鼓起的部分压平;本发明实现在两种纤维材料进行复合的过程中,将软质纤维材料边缘的散乱纤维丝理顺后挤入边缘内,还在贴合的过程中对皱起的部分进行平整,避免材料的贴附不均匀,有效提高复合材料的生产效率。

26.软质纤维材料在载物板6随着第一电动滑块5在第一电动滑轨4上进行转移,当软质纤维材料转移到两组第一梳理件1013和两组第二梳理件1017之间时,第一驱动件104带动第一转轴105传动第一皮带轮106转动,第一皮带轮106带动第二皮带轮107传动第二转轴108转动,第二转轴108同时带动缺齿齿轮109和两组带销转盘1010转动,两组带销转盘1010同时带动边缘整理单元运转,同时,当缺齿齿轮109与第一齿条1011啮合时,缺齿齿轮109带动第一齿条1011在第一滑道1012上进行移动,第一齿条1011通过连接杆带动第一梳理件1013运动,两组第一梳理件1013往相互靠近的方向运动,第一限位杆1014随着第一梳理件1013在第二支架102上进行滑动,再配合边缘整理单元,两组第一梳理件1013向上挠,完成对软质纤维材料前后边缘的下部分的纤维丝进行梳理,接着,当缺齿齿轮109与第二齿条1015啮合时,第一齿条1011开始回复初始位置,第一梳理件1013在第一限位杆1014上的扭力弹簧的作用下回复水平,同时,第二齿条1015在第二滑道1016上运动,第二齿条1015通过连接轴带动第二梳理件1017运动,两组第二梳理件1017往相互靠近的方向运动,第二限位杆1018随着第二梳理件1017在第二支架102上进行滑动,再配合边缘整理单元,两组第二梳理件1017向下挠,由于前后两侧的第一梳理件1013与第二梳理件1017的内端面均为圆弧面结构,如此使得第一梳理件1013与第二梳理件1017在与边缘整理单元配合时,第一梳理件1013与第二梳理件1017会发生偏转,完成对软质纤维材料前后边缘的上部分的纤维丝进行梳理,通过第一梳理件1013与第二梳理件1017相错位置上设置钉结构,实现了对软质纤维材料前后边缘的完整梳理。

27.当第一梳理件1013与第二梳理件1017在对软质纤维材料前后边缘的纤维丝进行整理时,此时,两组带销转盘1010分别带动一组传动件202在第三支架201上运动,传动件202同时带动第一异形连板203、第二异形连板205和固定板207运动,第一异形连板203带动第一限位件204运动,第二异形连板205带动第二限位件206运动,当第一梳理件1013触碰到第一限位件204,第二梳理件1017触碰到第二限位件206时,第一梳理件1013与第二梳理件1017向内偏转,对软质纤维材料前后边缘的纤维丝进行梳理,当完成对纤维丝的梳理后,两组固定板207各带动一组理丝件208运动,两组理丝件208相对的位置上为锥形的结构,将前后边缘理顺后的纤维丝扎入到软质纤维材料前后侧面内。

28.当软质纤维材料完成了将前后边缘的散乱的纤维丝扎入前后边缘内部时,第四支架301上的第一电动执行器304伸长通过连接块控制第三齿条305运动,第三齿条305带动第一齿轮306传动双向丝杆307转动,双向丝杆307同时带动第一挤压件308和第二挤压件309,通过曲面凸条可以对软质纤维材料的前后边缘部分进行压紧,还能避免与理丝件208刮蹭,在第五支架302上的定位件303配合下往相互靠近的方向运动,实现对扎入了纤维丝的边缘进行压实。

29.实施例2根据图1和图12

‑

13所示,还包括有配合单元,配合单元包括有第六支架401、物料辊402、收卷辊403、第二驱动件404、第三转轴405、第三皮带轮406和第四皮带轮407;底架1上方中部固接有第六支架401;第六支架401上方中部活动连接有物料辊402;第六支架401上方上部活动连接有收卷辊403;第六支架401上方后部件固接有第二驱动件404,第二驱动件404为电机;收卷辊403后方外环面固接第四皮带轮407;第二驱动件404输出轴外环面后部固接有第三转轴405;第三转轴405外环面中部固接第三皮带轮406;第三皮带轮406外环

面通过皮带传动连接第四皮带轮407。

30.在实施例1的基础上,在第六支架401上装载单面粘胶且附有离型膜的硬质纤维材料的物料辊402,操作人员先将离型膜撕开,并手动卷在收卷辊403,粘胶的硬质纤维材料贴附在完成边缘整理的软质纤维材料上,并随着载物板6和第一电动滑块5在第一电动滑轨4上运动,此时,第二驱动件404带动第三转轴405传动第三皮带轮406转动,第三皮带轮406带动第四皮带轮407传动收卷辊403转动,硬质纤维材料在软质纤维材料的左部移动到平整单元的处理区域的过程中,实现对粘胶软质纤维材料的自动放料。

31.实施例3根据图1和图14

‑

17所示,还包括有第二电动滑轨7、第三电动滑轨8和平整单元,底架1上方左前部安装有第二电动滑轨7;底架1上方左后部安装有第三电动滑轨8;第二电动滑轨7上方和第三电动滑轨8上方之间固接有平整单元,平整单元包括有第二电动滑块501、第七支架502、第八支架503、检测器支撑架504、检测件505、第二电动执行器506、u型架507、碾压件508、第三滑道509、滑动架5010、l型板5011、第四齿条5012、理顺件5013、第二齿轮5014、第四转轴5015和第三驱动件5016;第二电动滑轨7与第三电动滑轨8上方左部分别滑动连接有一组第二电动滑块501;两组第二电动滑块501上方右侧之间固接有第七支架502;两组第二电动滑块501上方左侧之间固接有第八支架503;第七支架502中部下方固接有检测器支撑架504;第八支架503中部下方固接有第二电动执行器506,第二电动执行器506为电动推杆;检测器支撑架504下方右部固接有检测件505;第二电动执行器506下方固接有u型架507;u型架507下方中部转动连接有碾压件508;第七支架502和第八支架503之间固接有第三滑道509;第三滑道509下方前部和后部分别滑动连接有一组滑动架5010;每组滑动架5010下方固接有一组l型板5011;l型板5011下方固接有一组第四齿条5012;l型板5011下方固接有一组理顺件5013;理顺件5013位于第四齿条5012的下侧;第七支架502左方中下部固接有第三驱动件5016,第三驱动件5016为电机;左右相邻的第七支架502与第八支架503的中下部之间转动连接有第四转轴5015,前后两侧的第四转轴5015。

32.在实施例2的基础上,当贴合后的软硬纤维材料在载物板6随着第一电动滑块5,在第一电动滑轨4上运动到达碾压件508下方时,第二电动执行器506伸长,第二电动执行器506控制u型架507带动碾压件508往下运动,直到碾压件508接触到硬质纤维材料的上表面时,停止运动,此时,两组第二电动滑块501分别在第二电动滑轨7,第三电动滑轨8上进行移动,当两组第二电动滑块501带动第七支架502和第八支架503一起运动,第七支架502上带动检测器支撑架504传动检测件505运动,当检测件505检测到贴合材料表面不平整,此时,两组第三驱动件5016各带动一组第四转轴5015传动第二齿轮5014转动,第二齿轮5014带动第四齿条5012传动l型板5011运动,l型板5011带动滑动架5010在第三滑道509运动,两组滑动架5010往相互靠近的方向运动,同时两组l型板5011分别带动一组理顺件5013往相互靠近的方向运动,实现两组理顺件5013插入到皱起的复合材料的中间部分,通过插入的两组理顺件5013将不平整的部分挑起后,随着第二电动滑块501运动,不平整的部分被摊开,接着通过碾压件508再将摊平的部分压合在一起。

33.以上所述仅为本发明的实施例子而已,并不用于限制本发明。凡在本发明的原则之内,所作的等同替换,均应包含在本发明的保护范围之内。本发明未作详细阐述的内容属于本专业领域技术人员公知的已有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。