1.本发明涉及的是一种燃气轮机设计方法,具体地说是涡轮设计方法。

背景技术:

2.燃气轮机涡轮的气动设计工作是一个从低维到高维逐步设计及优化的过程,低维设计结果作为高维设计的初值及基础,为了完成变几何涡轮气动设计工作,首先要解决的问题在于如何选取适合于变几何涡轮的气动设计参数,这就需要在一维空间中进行设计及参数选取工作,而涡轮一维损失模型作为一维计算的核心及基础,其准确性直接决定了一维设计的成功与否,通过修正可调导叶间隙泄漏损失模型,从而得到适用于并且准确预估变几何涡轮损失模型。

3.常规涡轮的一维参数选取规律研究通常采用平均中径法,将一维计算设置在叶片排进出口平均中径上,根据已知的几何参数和边界条件,通过基本气动关系式对叶片排逐排求解,并结合损失模型建立涡轮效率及涡轮气动参数如载荷系数,流量系数,反动度,轴向速比及几何参数,如导叶及动叶展弦比,叶栅稠度等联系,从而分析涡轮效率与上述参数相关性,并绘制出smith等关系图直观的寻找出涡轮设计参数中的最优选择。变几何涡轮与常规涡轮有着极大的区别,设计工况涡轮效率并不足以描述变几何涡轮性能的好坏,变几何涡轮除常规设计工况外,还必须保证其非设计工况依旧保持较高的涡轮效率,因此与常规涡轮一维参数选取规律研究不同的是,变几何涡轮一维参数选取规律研究必须综合考虑不同转角下涡轮效率,即通过一维参数完成对设计工况下涡轮气动设计后,再利用考虑可调导叶间隙泄漏损失模型的一维性能预测方法,评估不同转角下涡轮效率,求取各个转角工况涡轮效率平均值,平均效率最高的区域即为最佳一维参数区域。

4.为了探究变几何涡轮一维参数选取规律,首先需要解决的问题在于变几何涡轮导叶旋转之后涡轮气动设计参数如反动度等的变化规律,从而不同工况下一维参数与转角建立联系,最终获得不同转角下涡轮效率值,通过分析设计参数与不同转角下的平均效率进而确定变几何涡轮一维参数的选取范围,进而探讨和发展变几何涡轮一维气动设计方法。

技术实现要素:

5.本发明的目的在于提供能使变几何涡轮所有工况平均效率达到较高水平的一种变几何涡轮一维气动设计方法。

6.本发明的目的是这样实现的:

7.本发明一种变几何涡轮一维气动设计方法,其特征是:

8.(1)给定初始几何参数与气动参数,包括动静叶展弦比、最大厚度比弦长、尾缘厚度比喉部宽度、轮缘功、进口总温总压、导叶进口气流角、载荷系数、流量系数、反动度、轴向速比、进出口中径比;

9.(2)根据涡轮一维几何参数求解动静叶轮毂比、叶高,并通过一维总静流函数法分析导叶转角转动后,涡轮级反动度、载荷系数、流量系数、轴向速比、气流角的变化;

10.(3)将导叶转动后,气动参数与几何参数输入到损失模型中,计算各种转角变化后动静叶速度损失系数,即可求出变几何涡轮各转角下涡轮效率。

11.本发明还可以包括:

12.1、(a)利用可转导叶转角与变几何涡轮流量关联式预估所需的可转导叶旋转角;

13.(b)将可转导叶旋转角分为n份,利用一维总静流函数法并综合可调导叶间隙泄漏损失模型分别计算各转角工况效率;

14.(c)基于步骤(b)计算变几何涡轮在不同转角下的平均效率;

15.(d)如果步骤(c)得到的性能指标不符合预定设计目标,则修改常规涡轮一维设计循环中的一维设计参数,并循环(a)

‑

(c),直至涡轮气动性能达到预定设计目标。

16.2、对于变几何涡轮,一维总静流函数法的推导过程为:

17.一维总静流函数法分别包含导叶流量m1和动叶流量m2随导叶总静膨胀比的变化规律,将涡轮级通道看作一维喷管,导叶入口总压p

0*

,总温t

0*

,动叶出口静压p1,导叶流量定义为:

18.m1=ρ1c1a

1 sinα119.其中,ρ1为导叶通道内气体密度,c1为导叶出口绝对速度,α1为导叶绝对出口气流角;

20.根据理想气体状态方程p

0*

=ρ

0*

r

g

t

0*

及多变过程及t

0*

=t

1*

得公式

[0021][0022][0023]

综合以上公式,可得出

[0024][0025]

即可得到导叶流量随导叶总静膨胀比变化规律;

[0026]

通过下式建立导叶多变过程指数与速度损失系数的关系:

[0027][0028]

根据连续方程及能量守恒方程,得到λ

c1

和动叶进口静温t1:

[0049]

对于变几何涡轮,变几何涡轮可调导叶间隙泄漏损失模型的修正公式为:

[0050]

y

ti

=k

z

(y

gap

y

mix

)

[0051][0052][0053]

其中y

ti

为间隙泄漏损失,kz为旋转轴修正系数,y

gap

为间隙内损失,y

mix

为泄漏流与主流掺混损失;

[0054]

旋转轴修正系数kz为:

[0055][0056]

4、变几何涡轮导叶出口气流角的范围在15

°‑

25

°

度之间,变几何涡轮最佳反动度区域基本在0.25

‑

0.6之间,流量系数在0.3

‑

0.5之间,轴向速比选择范围为1

‑

1.4之间。

[0057]

本发明的优势在于:本发明根据变几何涡轮设计特点,通过保持导叶旋转前后导叶入口总压、总温和动叶出口静压不变,在一维总静流函数法中仅改变中的导叶出口气流角,通过二分法即可求出不同转角下导叶与动叶工作点的流量、气流角、及各个气动参数。此设计方法可以方便、准确评估变几何涡轮在不同转角下的气动性能,给出变几何涡轮速度三角形关键参数的选取方法或一维参数选取规律,进而探讨和发展变几何涡轮一维气动设计方法。

附图说明

[0058]

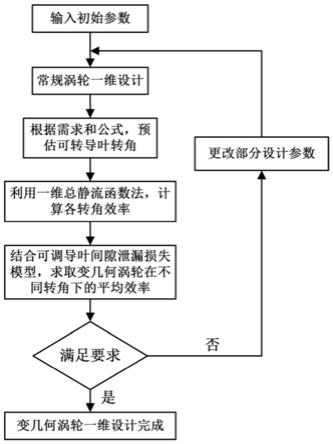

图1为本发明的流程图;

[0059]

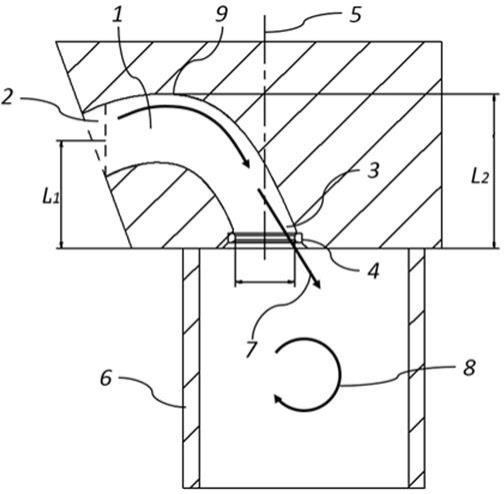

图2为叶片排一维管流模型示意图;

[0060]

图3为可转导叶与动叶流量匹配示意图;

[0061]

图4为可转导叶旋转示意图;

[0062]

图5为拟合后于拟合前不同轴位置及轴径下kz;

[0063]

图6为不同转角工况平均效率与设计效率随反动度变化曲线图。

具体实施方式

[0064]

下面结合附图举例对本发明做更详细地描述:

[0065]

结合图1

‑

6,本发明提供了一种变几何涡轮的一维气动设计方法,该方法中,综合考虑可调导叶间隙泄漏损失模型的一维性能预测方法、一维总静流函数法,以及几何参数求解效率计算公式编写变几何涡轮一维参数选取规律程序,具体步骤如下:

[0066]

1、给定初始几何参数与气动参数,包括动静叶展弦比、最大厚度比弦长、尾缘厚度比喉部宽度、轮缘功、进口总温总压、导叶进口气流角、载荷系数、流量系数、反动度、轴向速比、进出口中径比等参数。

[0067]

2、根据涡轮一维几何参数求解动静叶轮毂比、叶高等几何参数,并通过一维总静流函数法分析导叶转角转动后,涡轮级反动度、载荷系数、流量系数、轴向速比、气流角的变化。

[0068]

3、将导叶转动后,气动参数与几何参数输入到可调导叶间隙泄漏损失模型中,计算各种转角变化后动静叶速度损失系数,即可求出变几何涡轮各转角下涡轮效率。

[0069]

在所述常规涡轮一维设计循环之后还包括如下步骤:

[0070]

(1)根据实际流量变化需求,并利用公式(16),求得变几何涡轮可转导叶转角变化范围。

[0071]

(2)将可转导叶转角分为若干转角工况,利用一维总静流函数法,求取变几何涡轮可转导叶转角变化后变几何涡轮各转角工况效率。

[0072]

(3)将步骤(2)求得的各转角工况效率加权平均,求得变几何涡轮平均效率。

[0073]

(4)如果步骤(3)中得到的性能指标不符合预定设计目标,则重复步骤(1)~(3),直至步骤(3)得到的性能指标与预定设计目标相符合。

[0074]

一维总静流函数法分别包含了导叶流量m1和动叶流量m2随导叶总静膨胀比的变化规律。优选地,在该方法中,可将涡轮级通道看作一维喷管,如图2,导叶入口总压p

0*

,总温t

0*

,动叶出口静压p1。导叶流量可定义为:

[0075]

m1=ρ1c1a1sinα1ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0076]

其中,ρ1为导叶通道内气体密度,c1为导叶出口绝对速度,α1为导叶绝对出口气流角。

[0077]

根据理想气体状态方程p

0*

=ρ

0*

r

g

t

0*

及多变过程及t

0*

=t

1*

可得公式

[0078][0079][0080]

综合以上公式,可得出

[0081][0082]

即可得到导叶流量随导叶总静膨胀比变化规律。

[0083]

通过公式(5)建立导叶多变过程指数与速度损失系数的关系

[0084][0085]

根据连续方程及能量守恒方程,可得到λ

c1

和动叶进口静温t1:

[0086][0087][0088]

根据动叶进口连续方程,可由λ

c1

得到λ

ω1

,并根据λ

ω1

即可得出动叶进口相对总温及相对总压:

[0089][0090][0091]

并且根据上述公式及气动函数可求出导叶出口速度因数静温t1等气动参数。对于动叶而言,可以在相对坐标系下同样通过下述公式推导出动叶流量随导叶总静膨胀比,速度损失系数,出口相对气流角的变化规律:

[0092]

m2=ρ2ω2a

2 sinβ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0093]

相似的根据理想气体状态方程及p1=ρ1r

g

t1及多变过程可得

[0094][0095][0096][0097]

联立上述公式即可得到动叶流量随涡轮导叶总静膨胀比的变化规律,即公式(14)

[0098][0099]

其中β2为动叶几何出气角,其他参数均可由已知参数求得,因此可得到动叶流量随导叶出口总静膨胀比变化规律。

[0100]

如图3,动叶流量与导叶流量交点即为涡轮级工作点。本发明应用上述一维总静流函数法可迅速确定涡轮级工作点,此方法可迅速确定导叶旋转后各个转角工况下流量、反动度、等启动参数的变化规律。

[0101]

图4为导叶旋转示意图,导叶几何调节后,直接改变导叶出口几何出气角。通过简单的几何关系易得到旋转后导叶几何出气角α

1z

为α1与旋转角seita之和,其中seita为正值

时表示导叶开大,seita为负值则相反,在忽略落后角的条件下旋转后导叶绝对出口气流角与动叶相对出口气流角如下式所示:

[0102][0103]

导叶旋转大幅度改变了导叶的流量特性曲线,并且由于导叶旋转后出口静压等气动参数的改变,动叶流量特性曲线也会有小幅度改变。流量的改变主要由两个因素决定,一是导叶出口气流角、二是导叶总静膨胀比,并且导叶出口气流角影响远大于导叶总静膨胀比,因此可以用公式(16)表示变几何涡轮导叶转角变化对流量的影响。

[0104][0105]

根据实际流量变化需求,并利用公式(16),求得变几何涡轮可转导叶转角变化范围。

[0106]

建立变几何涡轮可调导叶间隙泄漏损失模型,其修正公式为:

[0107]

y

ti

=k

z

(y

gap

y

mix

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0108][0109][0110]

其中y

ti

为间隙泄漏损失,kz为旋转轴修正系数,y

gap

为间隙内损失,y

mix

为泄漏流与主流掺混损失。

[0111]

可调导叶的转轴位置可以描述为叶型中弧线的无量纲位置,轴径可无量纲化为与弦长的比值。研究不同轴位置及轴径的可调导叶间隙泄漏损失,采用二维多项式拟合,将其拟合为无量纲轴位置x及无量纲轴径y的函数,即可得到旋转轴修正系数kz,如图5为不同轴位置及轴径的可调导叶间隙泄漏损失旋转轴修正系数kz。

[0112][0113]

其中p00=0.8145、p10=

‑

2.135、p01=16.55、p20=4.16、p11=

‑

0.2775、p02=

‑

81.45、p30=

‑

2.36、p21=

‑

30.58、p12=37.67、p03=142.9、p31=28.77、p22=

‑

17.22、p13=

‑

20.86、p04=

‑

93.6。

[0114]

变几何涡轮导叶出口气流角的范围在15

°‑

25

°

度之间,变几何涡轮最佳反动度区域基本在0.25

‑

0.6之间,流量系数在0.3

‑

0.5之间,轴向速比选择范围为1

‑

1.4之间。

[0115]

根据调节流量的需要,利用变几何涡轮导叶转角变化与流量关联式,预估所需的可转导叶旋转角。

[0116]

以某型变几何涡轮为例,给定折合转速折合流量

轮缘功给定263.792(kw/(kg/s)),动静叶展弦比给定1.5,静叶叶栅稠度给定1.1、动叶稠度给定1.7,静叶最大厚度比弦长选定0.15,动叶最大厚度比弦长选定0.2,静叶尾缘厚度比喉部宽度选定0.12,动叶尾缘厚度比弦长给定0.2,静叶间隙高度比叶高选定1.8%,动叶间隙高度比叶高选定1%,旋转轴选择60%轴向弦长位置,轴径比弦长选择34%。以此为条件,研究不同转角工况下,反动度、轴向速比、载荷系数、流量系数的选取规律,且不同转角下边界条件保持相同。

[0117]

从图6为流量系数为0.4,不同载荷系数(ht)下,不同转角工况平均效率与设计效率随反动度变化曲线图,总体上来说,反动度较小时,各工况下平均效率小于设计工况下效率,反之各工况下平均效率大于设计工况下效率,效率随反动度先增加后降低,存在最佳反动度,最佳反动度随载荷系数的增加而逐渐增大。总体来说,载荷系数为1时平均效率对应的最佳反动度比设计工况下的最佳反动度约小10%,随着载荷系数的增大,平均效率对应的最佳反动度比设计工况下的最佳反动度逐渐接近,变几何涡轮最佳反动度区域基本在0.25

‑

0.6之间。

[0118]

采用本发明设计的单级涡轮,在涡轮流量保持基本不变的前提下,其气动效率可提高0.7个百分点。

[0119]

本发明也可用于多级变几何涡轮的高效气动设计。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。