1.本发明涉及的是一种燃气轮机,具体地说是船用燃气轮机的涡轮。

背景技术:

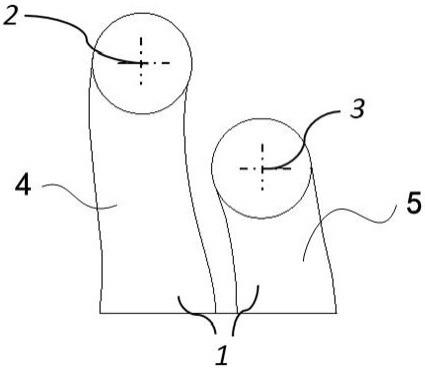

2.在船舶动力领域,燃气轮机作为理想的动力装备,却无法直接倒转来实现船舶的倒车。为了弥补这一弊端,人们尝试在常规动力涡轮末级外侧附加一级倒车涡轮来实现燃气轮机中动力涡轮的反转,即一体化可直接倒车涡轮,其由正车涡轮和倒车涡轮两部分组成,倒车涡轮只有一级且位于正车涡轮末级叶栅上方;倒车涡轮动叶片与正车涡轮末级动叶片通过中间环连接构成双层叶片,倒车涡轮动叶片与正车涡轮动叶片的叶型相反从而实现涡轮正反转的目的。可直接倒车涡轮示意图如图1所示,包括内涵道正车涡轮1、外涵道倒车涡轮2、双层叶片3,叶片中间的连接环可视为上层叶片的轮毂。由于船用燃气轮机尺寸较大,尤其在动力涡轮末级,出口机匣半径接近1m,附加在正车涡轮上部的倒车涡轮的轮毂半径过大,导致倒车涡轮动叶片的稠度极低,从而使得倒车涡轮动叶栅对气流的束缚能力偏低,在动叶吸力面的最大曲率处产生大尺度的气流分离,从而导致倒车涡轮效率偏低。由于双层叶片需要考虑下层叶片的强度,上层倒车涡轮动叶栅受重量限制,无法拥有正常稠度。故希望有一种能在不大幅度提高倒车涡轮的动叶片质量、不破坏正车涡轮动叶片强度的前提下,能有效减少叶背流动分离的倒车涡轮,但倒车涡轮研究较少,低分离高效率的倒车涡轮更鲜有人进行研究探索。故为降低气流分离导致的能量损失,提高倒车涡轮效率和输出功率成为当务之急。

技术实现要素:

3.本发明的目的在于提供能克服可直接倒车涡轮中倒车涡轮级动叶片的大尺度气流分离问题的一种带有子母动叶片结构的可直接倒车涡轮。

4.本发明的目的是这样实现的:

5.本发明一种带有子母动叶片结构的可直接倒车涡轮,其特征是:包括轮毂、倒车涡轮母叶片和倒车涡轮子叶片,机匣和轮毂之间沿圆周方向交错均匀安装倒车涡轮母叶片和倒车涡轮子叶片,轮毂为正车涡轮末级动叶片叶顶连接环,倒车涡轮子叶片尾缘点与倒车涡轮母叶片尾缘点在同一轴向位置;倒车涡轮子叶片根据流动工况改变前缘点与倒车涡轮母叶片前缘额线的距离b2,且b2不超过倒车涡轮母叶片轴向弦长b1的65%。

6.本发明还可以包括:

7.1、倒车涡轮子叶片前缘点与倒车涡轮母叶片前缘额线的距离b2是倒车涡轮母叶片轴向弦长b1的50%~65%。

8.2、倒车涡轮子叶片与倒车涡轮母叶片的栅距为倒车涡轮母叶片之间栅距的40%~60%。

9.3、倒车涡轮子叶片与倒车涡轮母叶片的栅距为倒车涡轮母叶片栅距的20%~50%。

10.4、倒车涡轮子叶片前缘圆弧直径是同等轴向位置倒车涡轮母叶片厚度的10%~100%。

11.5、倒车涡轮子叶片的高度为倒车涡轮母叶片高度的15%~100%。

12.本发明的优势在于:从涡轮进口至出口,压力逐渐降低,通常不会发生流动分离。随着运行工况的改变,气流进气角发生变化,可能会有分离产生,这种分离可以通过叶型的调整得到控制甚至消失。在现有技术中,倒车涡轮动叶片安装在正车涡轮动叶片顶端,倒车涡轮的动叶栅稠度较低,叶片对气流的束缚能力较弱,叶背处容易发生大尺度的气流分离,在保证功率与效率不下降太多的前提下无法通过叶型的调整来消除大尺度的气流分离,因此会造成巨大的叶型损失,倒车涡轮效率和输出功率偏低。

13.为避免倒车涡轮动叶片过多导致质量增加,从而破坏正车涡轮末级动叶片的结构强度,采用子母叶片的交错布置,在不明显增加倒车涡轮动叶片质量的前提下,可以保证正车涡轮末级动叶片的结构强度。在安装子叶片之前,由于叶栅稠度较低,在气流流经倒车涡轮动叶片叶背最大厚度处时,由于叶栅对气流的束缚能力较弱,在气流的速度势以及叶栅中周向压差的综合作用下,气流难以偏转到紧紧依附于叶背表面流动,从而产生大尺度的气流分离。通过分析倒车级涡轮的内部流道来改变子叶片在轴向的位置和周向方向的子叶片数量,抑制分离流。子叶片的加装,叶栅通道中部的气流在到达子叶片前缘时,气流发生滞止偏转,此时子叶片前部与母叶片叶背处的周向压力梯度增加,气流紧附于叶片表面流动,在动叶下游由于子叶片与母叶片构成局部稠度处于正常范围的叶栅通道,气流产生的流动分离减少,更多的气流参与对外做功,分离损失降低,功率和效率得到提高。

附图说明

14.图1为一体化可直接倒车涡轮示意图;

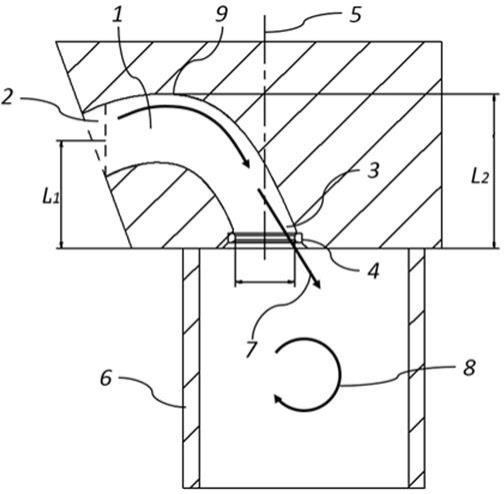

15.图2为常规倒车动力涡轮动叶片中径处流场分布示意图;

16.图3为带有子母叶片倒车动力涡轮动叶片中径处流场分布示意图;

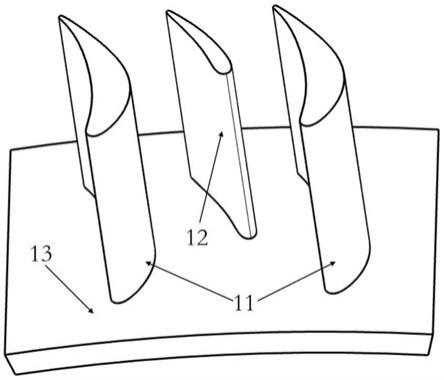

17.图4为本发明布置子母叶片交错结构的倒车涡轮示意图;

18.图5为子母叶片交错结构的俯视图。

具体实施方式

19.下面结合附图举例对本发明做更详细地描述:

20.结合图1

‑

5,本发明由倒车涡轮母叶片1、倒车涡轮子叶片2和轮毂3组成,在机匣和轮毂之间沿圆周方向交错均匀安装涡轮母叶片1和子叶片2,轮毂3为正车涡轮末级动叶片叶顶连接环。根据实际情况的内部流场的分析之后,调整子叶片的叶型、攻角、前缘半径、周向位置等参数,以尽可能的提高功率和效率。本发明采用裁剪母叶片中弧线的方法获得子叶片,保持母叶片中弧线不变,自母叶片中弧线前缘的40%~50%轴向位置处截取叶片后半部分中弧线,对截取下的中弧线前端以圆弧处理,尾缘和母叶片保持一致,子叶片型线以当地流场中流线为基准,并根据对内部流场的分析进行适当调整修改,其他部分根据母叶片的形状进行加厚。对添加了子叶片的流道的内部流场进行分析,调整子叶片的攻角和子叶片在圆周方向的位置,确定子叶片前缘圆弧的半径,从而得到子叶片的形状结构和周向位置。子母叶片交错安装,子母叶片尾缘点位于同一轴向位置。子母叶片通过尽可能增加分

离区域叶栅稠度来控制分离的同时,使得倒车涡轮动叶栅的重量较轻,不至于超出正车涡轮末级动叶片的结构强度。

21.结合图4~5,本发明是一种带有子母叶片结构的可直接倒车涡轮,首先采用传统设计方法设计正车涡轮四级动静叶片以及倒车动力涡轮的动叶片和静叶片,然后根据给定的倒车涡轮母叶片的具体结构和气动参数以及运行工况范围等情况,截取母叶片的中弧线,判断子叶片的前缘圆弧半径,按照母叶片加厚子叶片,修改子叶片的叶型,子叶片的尾缘和母叶片尾缘相同,保证子叶片可以起到最佳的效果。

22.具体的设计步骤如下:

23.(1)根据倒车涡轮叶片来流攻角范围、涡轮动d叶片及气流分离产生的位置等气动参数情况,判断需要截取的母叶片的中弧线的长度,子叶片的叶型线形状,子叶片前缘圆弧半径,确定子叶片安装的周向位置和子叶片前缘点的位置b2;

24.(2)根据涡轮动叶片通道内流动情况和实际结构等因素,确定子叶片前缘圆弧半径r,子叶片尾缘和母叶片保持一致,叶型流线根据当地流线与前缘圆弧半径来完成设计,同时可以借助试验或数值模拟等研究方法对其实际当中子叶片的三维结构进行细微调整,以确保子叶片的安装可以最大程度上提高倒车涡轮的功率和效率。

25.需注意的是,上述所述的子母叶片交错结构,子叶片与母叶片的栅距为母叶片之间栅距的40%~60%或者子母叶片之间的栅距为母叶片栅距的20%~50%;子叶片尾缘点与母叶片尾缘点在同一轴向位置;子叶片的前缘为圆弧;子叶片可以根据具体流动工况修改前缘点与母叶片前缘额线的距离b2,且最大b2不应超过母叶片轴向弦长b1的65%。

26.由子叶片前缘来流判断子叶片前缘点与母叶片前缘额线的距离b2是母叶片轴向弦长b1的50%~65%。

27.子叶片前缘圆弧直径是同等轴向位置母叶片厚度的10%~100%。

28.根据实际倒车涡轮流场情况来判断子叶片的高度,一般情况下子叶片的高度为母叶片高度的15%~100%。

29.根据在一体化可直接倒车涡轮中的倒车级动叶片在正车涡轮末级叶片的顶端,稠度比较低,母叶片部分的大尺度分离流会比较大,可以根据母叶片的分离情况,分析流道内的流动现象,不只是可以调节子叶片的叶型和攻角等的参数,还可以适度的通过调节子叶片在轴向的位置、周向方向的子叶片数量来抑制分离流的产生,提高涡轮的功率和效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。