1.本发明涉及一种换档机构的驱动鼓的制造方法。

背景技术:

2.已知一种换档机构,具有:驱动鼓,其可旋转地设置在旋转轴线上,并被形成为圆筒状,在内周面沿周向形成第一凸轮槽,在外周面沿周向形成第二凸轮槽;第一从动鼓,其与第一凸轮槽卡合,通过驱动鼓旋转而沿着旋转轴线进行移动;第二从动鼓,其与第二凸轮槽卡合,通过驱动鼓旋转而沿着旋转轴线进行移动。

3.例如,参照日本特开2019

‑

194493号公报。

技术实现要素:

4.在制造上述换档机构的驱动鼓时,例如,使用切削工具对圆筒状部件的内周面及外周面进行切削加工,分别形成第一凸轮槽及第二凸轮槽。但是,外周面的切削加工相对容易,但内周面的切削加工需要考虑到切削工具与部件之间的干涉,在加工时容易花费工时。因此,存在驱动鼓的制造时间变长的趋势。

5.本发明就是为了解决这些问题点而提出的,其主要目的在于,提供能够以短时间制造驱动鼓的驱动鼓的制造方法。

6.为了实现上述目的的本发明的一个方式为一种驱动鼓的制造方法,所述驱动鼓可旋转地设置在旋转轴线上,并被形成为圆筒状,在内周面沿周向形成第一凸轮槽,在外周面沿周向形成第二凸轮槽,所述驱动鼓的制造方法包括:以筒状部件的端面在轴向上与所述第一凸轮槽及所述第二凸轮槽的凸轮轮廓对应地产生凹凸的方式形成第一筒状部件,所述第一筒状部件在该端面上具有沿轴向凸出的多个凸出部的步骤;以筒状部件的端面在轴向上与所述第一筒状部件的端面的凹凸对应地产生凹凸的方式形成第二筒状部件的步骤;通过在所述第一筒状部件的端面的凹凸与所述第二筒状部件的端面的凹凸对应的位置处将所述第一筒状部件的各凸出部与所述第二筒状部件的端面接合,从而利用所述第一筒状部件的端面和所述第二筒状部件的端面,在所述凸出部的内侧沿周向形成所述第一凸轮槽,在所述凸出部的外侧沿周向形成所述第二凸轮槽的步骤。在一个方式中,也可以是在与所述第一筒状部件的凸出部接合的第二筒状部件的端面上,沿轴向形成通孔,在将所述第一筒状部件定位于所述第二筒状部件之后,在所述第二筒状部件的通孔内设置钎焊料,在烧结工序中,通过在将所述第一筒状部件及所述第二筒状部件烧结固化的同时所述第二筒状部件的通孔内的钎焊料进行熔融,所述第一筒状部件的各凸出部与所述第二筒状部件的端面被钎焊。在一个方式中,也可以是通过所述驱动鼓进行旋转,具有与所述第一凸轮槽卡合

的第一从动销的第一从动鼓沿着旋转轴线移动,并且具有与所述第二凸轮槽卡合的第二从动销的第二从动鼓沿着旋转轴线移动,在所述第一筒状部件的外周面形成多个外槽部,所述多个外槽部与所述第二从动鼓的第二从动销的位置对应地沿轴向延伸,在所述第一筒状部件的内周面形成多个内槽部,所述多个内槽部与所述第一从动鼓的第一从动销的位置对应地沿轴向延伸。

7.根据本发明,能够提供一种能够以短时间制造驱动鼓的驱动鼓的制造方法。

附图说明

8.基于下文记载的详细说明和附图,本公开的上述以及其他目的、特征和优点将变得被更加充分地理解,附图仅通过示例的方式描述,不应被视为针对本发明的限制。图1是表示换档机构的概要结构的剖视图。图2是表示驱动鼓的概要结构的立体图。图3是表示第一从动鼓的概要结构的立体图。图4是表示第二从动鼓的概要结构的立体图。图5是本实施方式涉及的第一筒状部件、第二筒状部件及驱动鼓的立体图。图6是表示本实施方式涉及的驱动鼓的制造方法的流程的流程图。图7是用于说明本实施方式涉及的驱动鼓的制造方法的图。图8是用于说明其它驱动鼓的制造方法的图。

具体实施方式

9.本发明的实施方式涉及的驱动鼓搭载于动力传递装置的换档机构。图1是表示换档机构的概要结构的剖视图。换档机构10是在第一至第三传动轴12、14、16之间切换动力传递路径的机构。

10.第一至第三传动轴12、14、16可绕共同的旋转轴线18旋转地同心配置。在图1中,旋转轴线18下侧的部分由于与上侧部分大致相同地被形成,因此被省略。第一传动轴12位于最内侧。第二传动轴14以包围第一传动轴12的方式配置。第三传动轴16以包围第一及第二传动轴12、14的方式配置在更外侧。第一至第三传动轴12、14、16可旋转地被壳体20支承。

11.第一传动轴12和第二传动轴14连接的状态和分离的状态(以下,称为接离的状态)是通过第一换档套筒24沿着旋转轴线18的方向(以下,称为旋转轴线方向)的移动而进行切换的。第二传动轴14与第三传动轴16的接离的状态是通过第二换档套筒26沿着旋转轴线方向的移动而进行切换的。第一换档套筒24及第二换档套筒26分别具有圆环形状,相对于旋转轴线18同心配置。

12.在第一传动轴12的外周面形成有花键12s。在第一换档套筒24的内周面形成有与第一传动轴12的花键12s啮合的内周花键24si。通过第一传动轴12的花键12s和第一换档套筒24的内周花键24si进行啮合,第一换档套筒24与第一传动轴12一体旋转。

13.第一换档套筒24能够在第一传动轴12的花键12s上沿旋转轴线方向移动。在第一换档套筒24的移动范围内,花键12s和内周花键24si维持啮合状态。在第一换档套筒24的外周面设置有圆环上的外凸凸缘24f。

14.在第二传动轴14的内周面形成有内周花键14si。在第一换档套筒24的外周面形成

有能够与第二传动轴14的内周花键14si啮合的外周花键24so。根据第一换档套筒24的旋转轴线方向上的位置,第一换档套筒24的外周花键24so与第二传动轴14的内周花键14si的啮合状态被切换。

15.在第一换档套筒24朝向第二传动轴14进行了移动时,外周花键24so与内周花键14si啮合。通过该啮合,第二传动轴14经由第一换档套筒24与第一传动轴12一体旋转。另一方面,当第一换档套筒24从第二传动轴14离开时,外周花键24so与内周花键14si的啮合被释放,第二传动轴14变得能够相对于第一传动轴12进行旋转。

16.在第三传动轴16的内周面形成有花键16s。在第二换档套筒26的外周面形成有与第三传动轴16的花键16s啮合的外周花键26so。通过第三传动轴16的花键16s与第二换档套筒26的外周花键26so啮合,第二换档套筒26与第三传动轴16一体旋转。

17.第二换档套筒26能够在第三传动轴16的花键16s上沿旋转轴线方向移动。在第二换档套筒26的移动范围内,花键16s与外周花键24so的啮合状态被维持。在第二换档套筒26的内周面设置有圆环上的内凸凸缘26f。

18.在第二传动轴14的外周面形成有外周花键14so。在第二换档套筒26的内周面形成有能够与第二传动轴14的外周花键14so啮合的内周花键26si。根据第二换档套筒26的旋转轴线方向上的位置,第二换档套筒26的内周花键26si与第二传动轴14的外周花键14so的啮合状态被切换。

19.在第二换档套筒26朝向第二传动轴14进行了移动时,内周花键26si与外周花键14so啮合。通过该啮合,第三传动轴16经由第二换档套筒26与第二传动轴14一体旋转。另一方面,当第二换档套筒26从第二传动轴14离开时,内周花键26si与外周花键14so的啮合被释放,第三传动轴16变为能够相对于第二传动轴14进行旋转。

20.换档机构10还包括使第一换档套筒24及第二换档套筒26沿旋转轴线方向移动的驱动鼓1、第一从动鼓30及第二从动鼓32。驱动鼓1、第一从动鼓30及第二从动鼓32在旋转轴线18上同心配置。

21.图2是表示驱动鼓的概要结构的立体图。在图2中,为了简化附图而省略了齿轮38的齿。驱动鼓1在旋转轴线18上可旋转地设置,并形成为圆筒状。在驱动鼓1的内周面上沿周向形成有第一凸轮槽4。在驱动鼓1的外周面上沿周向形成有第二凸轮槽5。

22.驱动鼓1通过轴承34、36相对于壳体20可转动地被支承。驱动鼓1具有正齿轮、斜齿轮等齿轮38。该齿轮38与固定于换档电机(未图示)的输出轴的小齿轮(未图示)啮合。通过换档电机能够使驱动鼓1转动。

23.图3是表示第一从动鼓的概要结构的立体图。第一从动鼓30在外周面具有与第一凸轮槽4卡合的第一从动销30a。通过驱动鼓1的旋转而第一从动销30a从动,从而第一从动鼓30沿着旋转轴线18移动。

24.第一从动鼓30位于驱动鼓1的内周侧,进而第一换档套筒24位于第一从动鼓30的内周侧。第一从动鼓30具有与形成于壳体20的外周花键40卡合的内周花键42。

25.通过外周花键40和内周花键42,第一从动鼓30相对于壳体20被制动,即旋转方向上的第一从动鼓30的动作被约束。另一方面,旋转轴线方向上的移动被允许。也可以将外周花键40和内周花键42替换为制动键和键槽。

26.在第一从动鼓30的内周面设置有沿周向延伸的保持槽30g,保持槽30g在槽内保持

第一换档套筒24的外凸凸缘24f。由此,第一从动鼓30和第一换档套筒24沿旋转轴线18移动。

27.另一方面,第一换档套筒24能够在旋转方向上独立于第一从动鼓30进行旋转。第一换档套筒24的外凸凸缘24f能够替换为沿周向排列有多个的凸起。

28.图4是表示第二从动鼓的概要结构的立体图。第二从动鼓32在内周面具有与第二凸轮槽5卡合的第二从动销32a。通过驱动鼓1的旋转而第二从动销32a从动,从而第二从动鼓32沿旋转轴线18移动。

29.第二从动鼓32位于驱动鼓1的外周侧,进而第二换档套筒26位于第二从动鼓32的外周侧。第二从动鼓32具有沿径向朝外延伸的制动臂44。

30.在制动臂44形成有收容孔44h,该收容孔44h收容被固定于壳体20的制动销46。制动销46被收容于收容孔44h而与制动臂44卡合。由此,第二从动鼓32相对于壳体20被制动、即在旋转方向上的动作被约束。

31.另一方面,旋转轴线方向的移动被允许。制动臂44和制动销46也可以在周向上配置于一个位置或多个位置处。

32.在第二从动鼓32的外周面设置有沿周向延伸的保持槽32g。保持槽32g在槽内保持第二换档套筒26的内凸凸缘26f。由此,第二从动鼓32和第二换档套筒26沿旋转轴线18移动。

33.另一方面,第二换档套筒26能够在旋转方向上独立于第二从动鼓32进行旋转。第二换档套筒26的内凸凸缘26f能够替换为沿周向排列的多个的凸起。

34.接着,详细说明驱动鼓1、第一从动鼓30及第二从动鼓32的关系。在驱动鼓1的圆筒部分的内周面形成第一凸轮槽4,在外周面形成有第二凸轮槽。

35.第一凸轮槽4大致沿周向延伸,具有在旋转轴线方向上产生凹凸的凸轮轮廓。第一凸轮槽4例如具有三个周期的凸轮轮廓。在第一凸轮槽4中卡合有第一从动鼓30的第一从动销30a。第一从动销30a与第一凸轮槽4的三个周期的凸轮轮廓对应而等间隔地设置有三个。

36.第二凸轮槽5大致沿周向延伸,具有在旋转轴线方向上产生凹凸的凸轮轮廓。第二凸轮槽5例如具有三个周期的凸轮轮廓。在第二凸轮槽5中卡合有第二从动鼓32的第二从动销32a。第二从动销32a与第二凸轮槽5的三个周期的凸轮轮廓对应而等间隔地设置有三个。第一凸轮槽4和第二凸轮槽5的凸轮轮廓相同。

37.当驱动鼓1转动时,第一及第二从动销30a、32a与第一及第二凸轮槽4、5的凸轮轮廓相应地从动,与此相伴,第一及第二从动鼓30、32在旋转轴线方向上移动。与第一及第二凸轮槽4、5的凸轮轮廓、第一及第二从动销30a、32a的周向位置相应地,第一及第二从动鼓30、32的移动定时被确定。

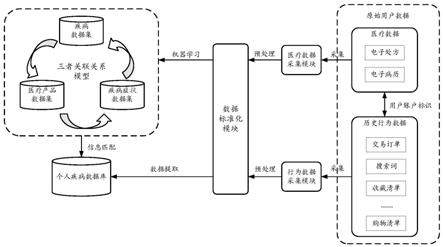

38.当第一从动鼓30朝向第二传动轴14、即向图1中的左方移动时,第一换档套筒24也朝向第二传动轴14移动,第一换档套筒24的外周花键24so与第二传动轴14的内周花键14si卡合。由此,成为第一传动轴12和第二传动轴14连接的接合状态。

39.当第一从动鼓30向反方向、即图1中的右方移动时,外周花键24so与内周花键14si的卡合被解除,成为第一传动轴12和第二传动轴14分离的断开状态。这样,通过第一从动鼓30在旋转轴线18方向上移动,第一传动轴12与第二传动轴14的接离的状态被切换。

40.当第二从动鼓32朝向第二传动轴14、即图1中的左方移动时,第二换档套筒26也朝

向第二传动轴14移动,第二换档套筒26的内周花键26si与第二传动轴14的外周花键14so卡合。由此,成为第二传动轴14和第三传动轴16连接的接合状态。

41.当第二从动鼓32向反方向、即图1中的右方移动时,内周花键26si与外周花键14so的卡合被解除。由此,成为第二传动轴14和第三传动轴16的断开状态。这样,通过第二从动鼓32在旋转轴线方向上移动,第二传动轴14与第三传动轴16的接离的状态被切换。

42.当成为第一从动鼓30和第二从动鼓32一起朝向第二传动轴14进行了移动的状态时,成为第一传动轴12和第三传动轴16经由第二传动轴14连接的状态。由此,第一至第三传动轴12、14、16能够一体旋转。

43.在第一从动鼓30朝向第二传动轴14移动、第二从动鼓32从第二传动轴14离开的状态下,第一传动轴12与第二传动轴14连接。由此,第三传动轴16能够相对于第一及第二传动轴12、14进行相对旋转。

44.在第一从动鼓30从第二传动轴14离开、第二从动鼓32朝向第二传动轴14进行了移动的状态下,第二传动轴14与第三传动轴16连接。由此,第一传动轴12能够相对于第二及第三传动轴14、16进行相对旋转。在第一从动鼓30和第二从动鼓32一起从第二传动轴14离开了的状态下,第一至第三传动轴12、14、16分离,并能够各自独立转动。此外,上述换档机构10的构成等在本技术人已提交的日本专利申请2018-086858中详细地进行了公开,能够在这里引用。

45.但是,在制造上述换档机构的驱动鼓的情况下,在现有技术中,使用切削工具对圆筒状部件的内周面及外周面进行切削加工,分别形成第一凸轮槽及第二凸轮槽。不过,虽然外周面的切削加工比较容易,但内周面的切削加工需要考虑切削工具与部件之间的干涉,加工容易花费工时。因此,驱动鼓的制造时间存在延长的趋势。特别是第一凸轮槽在内周面形成而成为连续一周的曲线,因此加工变得困难,制造成本也增加。

46.与此相对,在本实施方式涉及的驱动鼓1的制造方法中,如图5所示,分别将第一筒状部件2及第二筒状部件3成型,通过组合成型了的第一筒状部件2及第二筒状部件3而在驱动鼓1的圆筒部分的内周面形成第一凸轮槽4,在外周面形成第二凸轮槽5。

47.由此,无需使用切削工具针对圆筒状部件的内周面及外周面进行切削加工,单独将第一及第二筒状部件2、3成型,并将成型了的第一及第二筒状部件2、3进行组合,仅以此简单的方法就能够制造驱动鼓1。由此,能够以短时间制造驱动鼓1。

48.图6是表示本实施方式涉及的驱动鼓的制造方法的流程的流程图。图7是用于说明本实施方式涉及的驱动鼓的制造方法的图。

49.首先,使用冲压模具等,对筒状的第一筒状部件2进行粉末成型(图7(a))(步骤s101)。

50.以第一筒状部件2的端面21在轴向上与第一及第二凸轮槽4、5的凸轮轮廓对应地产生凹凸的方式,形成第一筒状部件2。在第一筒状部件2的端面上,例如在周向上等间隔地形成有在轴向上凸出的三个凸出部6,但并不限定于此。形成于第一筒状部件2的端面21的凸出部6的数量只要为三个以上即可,其位置也是任意的。

51.凸出部6相对于第一筒状部件2的外周面22向内侧较薄地形成。由此,在凸出部6的外侧,在周向上形成第二凸轮槽5。在驱动鼓1相对于第二从动鼓32相对旋转时,第二从动销32a能够在第二凸轮槽5中穿过凸出部6的外侧。

52.凸出部6相对于第一筒状部件2的内周面23向外侧较薄地形成。由此,在凸出部6的内侧,在周向上形成第一凸轮槽4。在驱动鼓相对于第一从动鼓30相对旋转时,第一从动销30a能够在第一凸轮槽4中通过凸出部6的内侧。

53.在第一筒状部件2的外周面22,与第二从动鼓32的三个第二从动销32a的位置对应地形成有沿轴向延伸的三个外槽部25。在沿轴向将第二从动鼓32组装于驱动鼓1时,各第二从动销32a穿过各外槽部25到达第二凸轮槽5。这样,通过在第一筒状部件2的外周面22形成外槽部25,仅将第二从动鼓32沿轴向插入驱动鼓1就能够容易地进行组装。

54.此外,也可以采用在第一筒状部件2的外周面22不形成上述外槽部25的结构。在此情况下,也可以在将第二从动鼓32组装于驱动鼓1之后,在第二从动鼓32上组装第二从动销32a。

55.在第一筒状部件2的内周面23,与第一从动鼓30的三个第一从动销30a的位置对应地形成有沿轴向延伸的三个内槽部27。在将第一从动鼓30沿轴向组装于驱动鼓1时,各第一从动销30a穿过各内槽部27到达第一凸轮槽4。这样,通过在第一筒状部件2的内周面23形成内槽部27,仅将第一从动鼓30沿轴向插入驱动鼓1就能够容易地进行组装。

56.此外,也可以采用在第一筒状部件2的内周面23不形成上述内槽部27的结构。在此情况下,也可以在将第一从动鼓30组装于驱动鼓1之后,在第一从动鼓30上组装第一从动销30a。

57.使用冲压模具等对筒状的第二筒状部件3进行粉末成型(图7(a))(步骤s102)。

58.以第二筒状部件3的端面31在轴向上与第一及第二凸轮槽4、5的凸轮轮廓对应地产生凹凸的方式,形成第二筒状部件3。由此,第二筒状部件3的端面31与第一筒状部件2的端面21的凹凸对应地产生凹凸。

59.在使第一筒状部件2的端面21的凹凸与第二筒状部件3的端面31的凹凸对应的位置处进行定位,并在第一筒状部件2的各凸出部6抵接于第二筒状部件3的端面31的状态下对第一及第二筒状部件2、3进行固定(图7(b))(步骤s103)。

60.也可以在第二筒状部件3的端面31分别形成嵌入第一筒状部件2的各凸出部6的前端的定位槽。由此,利用该定位槽,能够容易地将第一筒状部件2定位于第二筒状部件3。此外,也可以构成为在第二筒状部件3的端面31不形成上述定位槽。在此情况下,也可以在第一及第二筒状部件2、3上分别添加用于定位的标志,通过将该标志对齐而将第一筒状部件2定位于第二筒状部件3。

61.在固定了第一及第二筒状部件2、3的状态下,在第一筒状部件2的各凸出部6和第二筒状部件3的端面31之间的接合部处设置钎焊料x(图7(c))(步骤s104)。钎焊料x例如也可以设置于上述定位槽。

62.在烧结工序中将第一及第二筒状部件2、3烧结固化。在该烧结工序中,第一筒状部件2的各凸出部6和第二筒状部件3的端面31之间的接合部处的钎焊料x熔融,使第一筒状部件2的各凸出部6和第二筒状部件3的端面31之间的接合面渗透钎焊料x,将第一筒状部件2的各凸出部6与第二筒状部件3的端面31接合(图7(d))(步骤s105)。

63.由此,利用第一筒状部件2的端面21和第二筒状部件3的端面31,在凸出部6的内侧沿周向形成第一凸轮槽4,在凸出部6的外侧沿周向形成第二凸轮槽5。

64.以上,在本实施方式涉及的驱动鼓的制造方法中,以筒状部件的端面21在轴向上

与第一及第二凸轮槽4、5的凸轮轮廓对应地产生凹凸的方式形成第一筒状部件2,所述第一筒状部件2在端面21上具有沿轴向凸出的多个凸出部6,以筒状部件的端面31在轴向上与第一筒状部件2的端面的凹凸对应地产生凹凸的方式形成第二筒状部件3,通过在使第一筒状部件2的端面21的凹凸与第二筒状部件3的端面31的凹凸对应的位置处将第一筒状部件2的各凸出部6与第二筒状部件3的端面31接合,从而利用第一筒状部件2的端面21和第二筒状部件3的端面31,在凸出部6的内侧沿周向形成第一凸轮槽4,在凸出部6的外侧沿周向形成第二凸轮槽5。

65.由此,由于无需使用切削工具对圆筒状部件的内周面及外周面进行切削加工,所以能够以简单的方法制造驱动鼓1,能够以短时间制造驱动鼓1。

66.进而,与日本特开2018-11977号公报公开的将第一筒状部件压入第二筒状部件的驱动鼓的制造方法相比,在本实施方式涉及的驱动鼓1的制造方法中,不需要第一筒状部件2和第二筒状部件3在直径方向上重合的部分。因此,本实施方式涉及的驱动鼓1的制造方法还具有能够减少驱动鼓1的筒状部分的尺寸的优点。

67.说明了本发明的若干实施方式,但这些实施方式仅是作为例子而提示的内容,并不意图限定发明的范围。这些新实施方式能够以其他各种方式实施,能够在不脱离发明的主旨的范围内进行各种省略、替换、变更。这些实施方式及其变形包括在发明的范围、主旨中、并且也包括在权利要求书所记载的发明相同的范围内。

68.在上述实施方式中,也可以在与第一筒状部件2的凸出部6接合的第二筒状部件3的端面31上,沿轴向形成通孔33。图8是用于说明其他驱动鼓的制造方法的图。

69.例如,在将第一筒状部件2定位于第二筒状部件3之后,在第二筒状部件3的通孔33内设置钎焊料x。然后,在烧结工序中将第一及第二筒状部件2、3烧结固化。在该烧结工序中,通过在第二筒状部件3的通孔33内使钎焊料x熔融,在第一筒状部件2的各凸出部6与第二筒状部件3的端面31之间的接合部熔融了的钎焊料x进行渗透,第一筒状部件2的各凸出部6和第二筒状部件3的端面31被钎焊。

70.根据如上所述的本发明,本发明的实施例能够以各种方式变更是显而易见的。这些变更也被包括在本发明的精神和公开范围内,并且本领域技术人员能够明确所有变更均包括在权利要求书要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。