1.本发明涉及电缆技术领域,特别涉及一种高电压复合脐带缆及其制作工艺。

背景技术:

2.脐带缆是电缆、光缆、液压管的组合,主要功能是:1.为水下生产系统提供电力;2.为水下生产系统控制提供液压通道;3.提供油气田开发所需化学药剂管线;4.传递上部模块的控制信号及水下生产系统传感器数据。

3.常规的脐带缆中通常采用钢丝铠装进行加强,然而会导致脐带缆的重量越来越大,需要在脐带缆上再增加大量的浮力块,这样大大增大了设备费以及海上施工成本,此外还会导致脐带缆制作工艺复杂,影响生产效率。

技术实现要素:

4.针对现有技术的不足和缺陷,提供一种高电压复合脐带缆及其制作工艺,脐带缆的抗拉强度高,重量轻,而且制作方便。

5.为实现上述目的,本发明提供以下技术方案。

6.一种高电压复合脐带缆,包括内层功能单元组、设置于所述内层功能单元组外周的外层功能单元组以及将所述外层功能单元组包覆的外护套,其特征在于:所述内层功能单元组包括设置于中心处且呈等边三角形分布的三个内层中压电缆单元以及填充在相邻两内层中压电缆单元之间的内层填充钢管单元,所述外层功能单元组包括沿圆周均布在内层功能单元外周的四个外层钢管单元,四个外层钢管单元将外层功能单元外周分隔为四个安装区域,其中三个安装区域内分别设有外层中压电缆单元、位于外层中压电缆单元两侧的两个低压电缆单元、位于外层中压电缆单元一侧的外层填充钢管单元和位于外层中压电缆单元另一侧的填充体,另一个安装区域内设有钢绞线单元、位于钢绞线单元两侧的两个低压电缆单元、位于钢绞线单元一侧的外层填充钢管单元和位于钢绞线单元另一侧的填充体。

7.本发明的有益效果为:本发明的高电压复合脐带缆,通过将三个内层中压电缆单元设置在中心处,并且使得三个内层中压电缆单元的呈等边三角形,使得结构稳定,并在相邻两内层中压电缆单元之间的内层填充钢管单元和内层填充物,内层中压电缆单元受到的外部压力很大部分传递给了内层填充钢管单元,使得内层中压电缆单元承受了较小的压力,再将四个外层钢管单元均布在内层功能单元的外周,提高整根脐带缆的整体强度和稳定性,使得脐带缆能够长期在深水环境中使用而不会发生变形损坏,避免应力集中,再通过相邻两个大钢管之间形成一个安装区域,使得四个大钢管之间共形成四个安装区域,再将三个外层中压电缆单元分配在其中三个安装区域内,一个钢绞线单元分配在其中一个安装区域内,使得每一安装区域内的单元分布较为均匀,能够使得脐带缆四周受力稳定,中压压电缆单元之间不在相互接触,相互之间不会发生挤压,有效的防止了电缆单元之间的挤压变形,并且在三个安装区域内设有位于外层中压电缆单元两侧的两个低压电缆单元、位于

外层中压电缆单元一侧的外层填充钢管单元和位于外层中压电缆单元另一侧的填充体,另一个安装区域内设有位于钢绞线单元两侧的两个低压电缆单元、位于钢绞线单元一侧的外层填充钢管单元和位于钢绞线单元另一侧的填充体,能够承载较大的压力,从而保证了低压电缆单元的稳定性,使得脐带缆更适用于超深水环境,同时也能控制脐带缆的重量,而且相对于带铠装的脐带缆而言,在各项机械性能满足要求的情况下,减小了脐带缆的单重,达到轻量化的目的,使其适用于超深水领域。

8.作为本发明的一种改进,所述钢绞线单元包括钢丝组以及包裹在所述钢丝组外部的钢绞线护套。

9.作为本发明的一种改进,所述内层中压电缆单元包括三相中压电缆、填充在所述三相中压电缆之间的中压电缆填充以及用于包裹所述三相中压电缆和中压电缆填充的中压电缆包带;其中,各相所述中压电缆均包括设置在中心的中压电缆导体、由内向外依次包裹在所述中压电缆导体外部的中压电缆导体屏蔽、中压电缆导体绝缘、中压电缆导体绝缘屏蔽、中压电缆金属屏蔽以及中压电缆内部护套。

10.作为本发明的一种改进,所述低压电缆单元结构包括低压电缆导体、填充在低压电缆导体内部的低压电缆填充以及依次包覆在所述低压电缆导体外部的低压电缆导体绝缘、低压电缆导体护套、弱电金属屏蔽和外层护套。

11.作为本发明的一种改进,所述外层钢管单元、内层填充钢管单元均包括钢管和包覆在所述钢管外侧的钢管护套。

12.作为本发明的一种改进,所述外护套上设有贯穿至外层功能单元组的孔。

13.一种用于制作所述高电压复合脐带缆的工艺,包括以下步骤:

14.a.将三根内层中压电缆单元、三个内层填充钢管单元和三个内层填充物按照预定位置进行排列,并通过成缆机进行第一次成缆形成内层功能单元组;

15.b.成缆后在内层功能单元组外周衔接绕包内层包带;

16.c.将四个外层钢管单元、一个钢绞线单元、三个外层中压电缆单元、八个低压电缆单元、四个填充体、四个外层填充钢管单元按照预定位置进行排列,通过分线盘进行引导至成缆机压线模处,并通过成缆机进行第二次成缆从而形成外层功能单元组;

17.d.成缆后在外层功能单元组的外周衔接绕包外层包带,

18.e.通过挤出机在外层功能单元组的外周上挤包一层外护套;

19.f、在外护套上进行打平衡孔。

20.作为本发明的一种改进,在步骤a中,在成缆后的内层中压电缆单元的接头部位采用胶带缠绕,在步骤d中,成缆后的低压电缆单元的接头部位采用胶带缠绕,并且使得两个胶带的颜色不同以进行区分。

21.作为本发明的一种改进,在步骤g中,平衡孔的直径为2cm,并且平衡孔的数量具有多个,多个平衡孔沿外护套的轴向分布,相邻两平衡孔之间的间距为50m。

22.作为本发明的一种改进,第一次成缆时的成缆方向和第二次成缆时的成缆方向相反。

23.作为本发明的一种改进,所述外护套的厚度在6.5mm至7.5mm之间,所述挤出机对外护套的牵引速度为0.8m/s至3m/s。

24.作为本发明的一种改进,在步骤a中,成缆机的成缆节距在1600mm至1800mm之间;

在步骤c中,成缆机的成缆节距在2800mm至3200mm之间。

25.作为本发明的一种改进,在步骤b中,内层包带外绕包绳索进行固定,且在进入下道工序前拆除;在步骤d中,外层包装袋外绕包绳索进行固定,且在进入下道工序前拆除。

26.作为本发明的一种改进,所述分线盘上位于中心处的中心孔以及围绕中心孔外周形成的若干穿线孔,所述中心孔用于引导内层功能单元至成缆机压线模处,所述穿线孔用于引导外层功能单元进行成缆,所述分线盘的一侧设有外安装环,所述外安装环位于穿线孔与分线盘的外周之间,所述外安装环上沿径向设有若干与所述穿线孔配合的安装孔,所述安装孔内设有推杆,所述推杆的末端伸入穿线孔处,并安装有压紧轮,所述压紧轮的轴向与所述穿线孔的轴向相垂直,所述外安装环的外周设有安装于所述安装孔内的调节螺丝,所述安装孔内还设有弹簧,所述弹簧一端与所述调节螺丝相抵,所述弹簧另一端与所述推杆的首端相抵。

27.作为本发明的一种改进,所述分线盘上还设有内安装环,所述内安装环设置于穿线孔与中心孔之间,所述内安装环上沿径向设有若干与所述穿线孔相配合的调节孔,所述调节孔内安装有调节杆,所述调节杆的末端伸入穿线孔处,并安装有调节轮,所述调节轮的轴向与所述穿线孔的轴向相垂直,且所述调节轮上形成有与成缆单元配合的调节环槽,所述调节杆的首端与调节孔的内壁之间设有弹性复位件,所述弹性复位件套设于调节杆的首端。

28.作为本发明的一种改进,所述推杆上向外凸出形成有导向限位凸块,所述安装孔的内壁沿轴向设有导向限位槽,所述导向限位槽的末端为封闭状态,所述导向限位凸块沿所述导向限位槽移动,并通过导向限位槽的末端进行限位。

附图说明

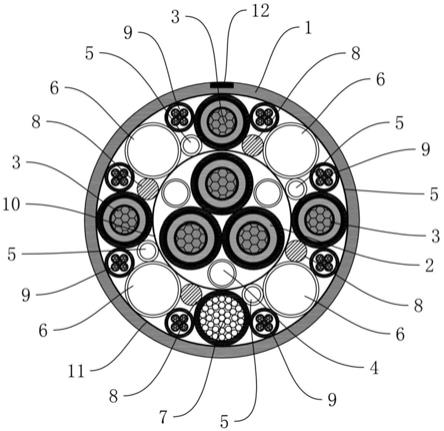

29.图1是本发明的脐带缆截面结构示意图。

30.图2是本发明的分线盘结构示意图。

31.图3是本发明的图2中a处局部放大示意图。

32.图4是本发明的图2中b处局部放大示意图。

33.图5是本发明的压紧轮、调节轮与成缆单元配合示意图。

34.图中,1、外护套;2、内层中压电缆单元;3、外层中压电缆单元;4、内层填充钢管单元;5、外层填充钢管单元;6、外层钢管单元;7、钢绞线单元;8、填充体;9、低压电缆单元;10、内层包带;11、外层包带;12、平衡孔;13、分线盘;14、穿线孔;15、外安装环;16、推杆;17、安装孔;18、调节螺丝;19、压紧轮;20、弹簧;21、导向限位凸块;22、导向限位槽;23、内安装环;24、调节孔;25、调节杆;26、调节轮;27、调节环槽;28、弹性复位件;29、中心孔。

具体实施方式

35.结合附图对本发明进一步阐释。

36.参见图1所示的一种高电压复合脐带缆,包括内层功能单元组和设置于所述内层功能单元组外周的外层功能单元组以及将外层功能单元组包覆的外护套1。

37.内层功能单元组包括三个内层中压电缆单元2、三个内层填充钢管单元4,外层功能单元组包括四个外层钢管单元6、一个钢绞线单元7、三个外层中压电缆单元3、八个低压

电缆单元9、四个填充体8、四个外层填充钢管单元5。

38.三个内层中压电缆单元2设置于中心处,并呈等边三角形分布,内层填充钢管单元4设置在相邻两内层中压电缆单元2之间,从而形成截面呈圆形的内层功能单元组,内层功能单元的外周衔接绕包内层包带10。

39.四个外层钢管单元6沿圆周均布在内层功能单元的外周,相邻两个外层钢管单元6之间形成一个安装区域,使得四个外层钢管单元6之间一共形成四个安装区域,四个安装区域呈上下左右分布,其中位于左侧、右侧、上方的安装区域内分别设有一个外层中压电缆单元3、位于外层中压电缆单元3两侧的两个低压电缆单元9、位于中压电缆单元一侧的外层填充钢管单元5和位于中压电缆单元另一侧的填充体8,位于下方的安装区域内设有一个钢绞线单元7两侧的两个低压电缆单元9、位于钢绞线单元7一侧的外层填充钢管单元5和位于钢绞线单元7另一侧的填充体8。

40.所述内层中压电缆单元2和外层中压电缆单元3分别包括三相中压电缆、填充在所述三相中压电缆之间的中压电缆填充以及用于包裹所述三相中压电缆和中压电缆填充的中压电缆包带;其中,各相所述中压电缆均包括设置在中心的中压电缆导体、由内向外依次包裹在所述中压电缆导体外部的中压电缆导体屏蔽、中压电缆导体绝缘、中压电缆导体绝缘屏蔽、中压电缆金属屏蔽以及中压电缆内部护套。中压电缆单元的直径为38.9mm,其外径及质量较大,因此将三个中压电缆单元置于脐带缆中心,可以有效保证整体的稳定性。

41.所述低压电缆单元9结构包括低压电缆导体、填充在低压电缆导体内部的低压电缆填充以及依次包覆在所述低压电缆导体外部的低压电缆导体绝缘、低压电缆导体护套、弱电金属屏蔽和外层护套。低压电缆单元9的直径为23.2mm。

42.并且内层中压电缆单元2和低压电缆单元9在绞合过程中加入阻水胶,以实现在高水压脐带缆破断情况下,阻止水在电单元中沿脐带缆轴向渗透,以满足超深水脐带缆抢修的要求。

43.所述钢绞线单元7包括钢丝组以及包裹在所述钢丝组外部的钢绞线护套。

44.所述外层钢管单元6的直径为34.79mm,内层填充钢管单元4和外层填充钢管单元5的直径为14.7mm,所述外层钢管单元6、内层填充钢管单元4、外层填充钢管单元5均包括钢管和包覆在所述钢管外侧的钢管护套。

45.所述内层填充物和外层填充物根据间隙制作为相适配的形状,减小脐带缆截面单元间间隙,使脐带缆截面更紧实,又可以加强脐带缆抗拉强度和耐弯折度且造价成本低,增大脐带缆的抗静水压溃能力。

46.所述外护套1上设有贯穿至外层功能单元组的平衡孔12,平衡孔12的数量具有多个,多个平衡孔12沿外护套1的轴向分布,平衡孔12直径为2cm,每隔50m打一个平衡孔12,使得脐带缆在安装过程中,水能够通过平衡孔12自由溢流至脐带缆内部,以达到脐带缆整体内外压平衡的目的,使脐带缆在高水压环境下不会发生较大截面变形而被压溃。

47.本发明的高电压复合脐带缆,通过将三个内层中压电缆单元2设置在中心处,并且使得三个内层中压电缆单元2的呈等边三角形,使得结构稳定,并在相邻两内层中压电缆单元2之间的内层填充钢管单元4和内层填充物,内层中压电缆单元2受到的外部压力很大部分传递给了内层填充钢管单元4,使得内层中压电缆单元2承受了较小的压力,再将四个外层钢管单元6均布在内层功能单元的外周,提高整根脐带缆的整体强度和稳定性,使得脐带

缆能够长期在深水环境中使用而不会发生变形损坏,避免应力集中,再通过相邻两个大钢管之间形成一个安装区域,使得四个大钢管之间共形成四个安装区域,再将三个外层中压电缆单元3分配在其中三个安装区域内,一个钢绞线单元7分配在其中一个安装区域内,使得每一安装区域内的单元分布较为均匀,能够使得脐带缆四周受力稳定,中压压电缆单元之间不在相互接触,相互之间不会发生挤压,有效的防止了电缆单元之间的挤压变形,并且在三个安装区域内设有位于外层中压电缆单元3两侧的两个低压电缆单元9、位于外层中压电缆单元3一侧的外层填充钢管单元5和位于外层中压电缆单元3另一侧的填充体8,另一个安装区域内设有位于钢绞线单元7两侧的两个低压电缆单元9、位于钢绞线单元7一侧的外层填充钢管单元5和位于钢绞线单元7另一侧的填充体8,能够承载较大的压力,从而保证了低压电缆单元9的稳定性,使得脐带缆更适用于超深水环境,同时也能控制脐带缆的重量,而且相对于带铠装的脐带缆而言,在各项机械性能满足要求的情况下,减小了脐带缆的单重,达到轻量化的目的,使其适用于超深水领域。

48.脐带缆的制作工艺包括以下步骤:

49.a.将三根规格相同的内层中压电缆单元2、内层填充钢管单元4按照预定位置进行排列,即三根内层中压电缆单元2呈等边三角形分布,内层填充钢管单元4设置在相邻两个内层中压电缆单元2之间,使得整体截面呈圆形,排列应平整,无叠起,损伤等现象,并通过成缆机进行第一次成缆形成内层功能单元组;并且成缆后的内层中压电缆单元2的接头部位采用红色的胶带缠绕,成缆方向为右向;本实施例中,内层中压电缆单元2的直径为38.9mm,成缆机的成缆节距在1600mm至1800mm之间,以满足内层功能单元组最小弯曲半径的要求,当成缆节距超出这个范围,则会导致成缆过松,当成缆节距低于这个范围,则会导致成缆过紧,拉弯出现问题,在成缆后的内层中压电缆单元2的接头部位采用红色胶带缠绕。

50.b.成缆后在内层功能单元组外衔接绕包内层包带10;绕包的内层包带10应平整、紧密,重叠宽度复合工艺要求,绕包无翘边等不良现象,接头处采用非滑性胶带扎紧,起到绑扎的作用,增强了脐带缆的抗拉强度;并且在内层包袋外绕包pp绳索进行固定,保护作用,且在进入下道工序前拆除。

51.c.将四个外层钢管单元6、一个钢绞线单元7、三个外层中压电缆单元3、八个低压电缆单元9、四个填充体8、四个外层填充钢管单元5按照预定位置进行排列,并通过成缆机进行第二次成缆从而形成外层功能单元组;成缆单元及填充按成缆结构图排列顺序,排列应平整,无叠起,损伤等现象,通过分线盘13引导至成缆机压线模处,再通过成缆机进行成缆,成缆后的低压电缆单元9的接头部位采用黄色胶带缠绕,以与内层中压电缆单元2的接头部位进行区分,成缆方向为左向,与步骤a中成缆方向相反,以控制扭转平衡和保证结构强度;成缆机对外层钢管单元6的张力为170kg

‑

230kg,成缆机对钢绞线单元7的张力为230kg

‑

270kg,成缆机对低压电缆单元9的张力为60kg

‑

100kg,通过成缆张力,将各个单元拉直,避免成缆结构松散;根据不同单元的排布位置,将成缆机设置不同大小的张力,当张力较大时,将相应单元向脐带缆的中心处牵引,当张力较小时,将相应单元向远离脐带缆的中心处牵引;本实施例中,外层钢管单元6的直径为34.79mm,钢绞线单元7的直径为23.1mm,低压电缆单元9的直径为23.2mm;成缆机的成缆节距在2800mm至3200mm之间,以满足内层功能单元组最小弯曲半径的要求;成缆后的低压电缆单元9的接头部位采用黄色胶带缠绕,以与

内层中压电缆单元2进行区分。

52.d.成缆后在外层功能单元组外衔接绕包外层包带11,绕包应平整、紧密,重叠宽度复合工艺要求。绕包无翘边等不良现象,接头处采用非滑性胶带扎紧;起到绑扎的作用,增强了脐带缆的抗拉强度,并且在外层包袋外绕包pp绳索进行固定,保护作用,且在进入下道工序前拆除。

53.e.通过挤出机在外层功能单元组的外周上挤包一层外护套1;外护套1为黄色,挤包前的外径为158.2,允许偏差为正负3mm,挤包后的外径为171.8mm,允许偏差为正负4mm,厚度为7.0mm,最薄点的厚度为6.5mm,外护套1上任意点厚度不小于最薄点,外表面应光滑、平整、无孔洞、裂缝、气泡和凹陷等缺陷,横断面上没有目测可见的气孔;由于外护套1的厚度较大,因此将挤出机对外护套1的牵引速度设置为0.8m/s至3m/s,避免牵引速度过大时,导致挤出机过载,避免牵引速度过小,影响生产效率,保证外护套1厚度均匀。

54.f、在外护套1上进行打平衡孔12,每个平衡孔12打穿整个护套层直至包带,平衡孔12直径为2cm,每隔50m打一个平衡孔12。

55.g、在外护套1上进行标识:标识应耐用、防水,同时提供全方位(360

°

)清晰的能见度,标识背景不小于80mm

×

300mm,底色为橙色标识字颜色为黑色字高不应低于25.4mm。

56.此外通过成缆机在对内层功能单元组和外层功能单元组成缆时,成缆方向相反,以增加成缆稳定性。

57.参见图2至图5所示,所述分线盘13上位于中心处的中心孔29以及围绕中心孔29外周形成的若干穿线孔14,穿线孔14的数量,至少与成缆单元的数量相适配,所述中心孔29用于引导内层功能单元,所述穿线孔14用于引导外层功能单元进行成缆,外层钢管单元6的直径为34.79mm,钢绞线单元7的直径为23.1mm,低压电缆单元9的直径为23.2mm;

58.多个单元的直径不同,当不同的成缆单元经过穿线孔14时,如果穿线孔14的孔径与成缆单元的直径相差较大时,则会导致成缆单元在移动时,会产生缠绕打弯和较大的晃动。

59.本实施例中,所述分线盘13上成缆单元穿出的一侧设有外安装环15和内安装环23,所述外安装环15位于穿线孔14与分线盘13的外周之间,所述内安装环23设置于穿线孔14与中心孔29之间。

60.所述外安装环15上沿径向设有若干与所述穿线孔14配合的安装孔17,所述安装孔17内设有推杆16,推杆16的首端位于安装孔17内,所述推杆16的末端伸入穿线孔14内,并转动安装有压紧轮19,外安装环15的外周设有安装于所述安装孔17内的调节螺丝18,所述安装孔17内还设有弹簧20,所述弹簧20一端与所述调节螺丝18相抵,所述弹簧20另一端与所述推杆16的首端相抵,推杆16在弹簧20的作用下向穿线孔14中心处移动,当穿线孔14内有线缆单元穿过时,推杆16推动压紧轮19与线缆单元相接触,从而消除间隙,避免小直径的成缆单元在穿线孔14内缠绕打弯,更好地保证成缆效果。

61.而且所述压紧轮19的轴向与所述穿线孔14的轴向相垂直,因此当线缆单元从穿线孔14内穿过时,压紧轮19的转动方向与线缆单元的移动方向相适配,能够辅助线缆单元在穿线孔14内移动,避免卡死,压紧轮19采用尼龙橡胶材料制作,具有一定的刚度和弹性,不会对成缆单元的表面划伤,通过弹簧20的作用,能够使得压紧轮19具有合适的压紧力,既能避免压紧轮19与线缆单元之间产生间隙,而导致线缆单元的打弯,又能避免压紧轮19对线

缆单元产生过大的挤压,而影响线缆单元的移动,此外,通过设置调节螺丝18,能够调整对弹簧20的压缩程度,从而调节压紧轮19的位置以及压紧轮19的压紧力,从而适配不同直径的成缆单元,满足不同直径成缆单元的使用需求,当压紧轮19的压紧力过小时,可以拧紧调节螺丝18,当压紧轮19的压紧力过大时,可以拧松调节螺丝18,调节方便。

62.所述内安装环23上沿径向设有若干与所述穿线孔14相配合的调节孔24,每一所述调节孔24内安装有调节杆25,所述调节杆25的末端伸入穿线孔14处,并安装有调节轮26,调节杆25的首端位于调节孔24内,所述调节轮26的轴向与所述穿线孔14的轴向相垂直,且所述调节轮26上形成有与成缆单元配合的调节环槽27,即成缆单元位于调节轮26与压紧轮19之间,当压紧轮19对成缆单元施加轴向压紧力时,将成缆单元压紧至调节环槽27内,所述调节杆25的首端与调节孔24的内壁之间设有弹性复位件28,所述弹性复位件28套设于调节杆25的首端,所有弹性复位件28的弹力足够使调节轮26压住成缆单元并防止成缆单元发生扭转,当成缆单元发生扭转的趋势时,成缆单元则会与调节环槽27的内壁配合,推动调节轮26以及调节杆25在轴向上具有发生偏移的趋势,进而会压缩弹性复位件28,由于弹性复位件28抵压住调节杆25,此时弹性复位件28会产生一个弹性作用力,在弹性复位件28的作用力下,使得调节杆25复位,从而通过调节轮26对成缆单元施加一个相应的反作用力,压向成缆单元并防止其扭转,避免成缆单元在前进的过程中发生转动,防止成缆单元进入成缆机压线模前出现跑偏的现象。

63.此外,所述推杆16上向外沿径向凸出形成有导向限位凸块21,所述安装孔17的内壁沿轴向设有导向限位槽22,所述导向限位槽22的末端为封闭状态,所述导向限位凸块21沿所述导向限位槽22移动,并通过导向限位槽22的末端进行限位,通过导向限位凸块21与导向限位槽22的配合,能够限定推杆16的移动路径,避免推杆16卡死,而且导向限位槽22的末端为封闭状态,当推杆16移动到导向限位槽22的末端时,与导向限位槽22末端的侧壁相抵,从而将推杆16进行限位,防止推杆16移动过度,从安装孔17内脱离。

64.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。