1.本发明属于高温气冷堆启停堆系统技术领域,具体涉及一种高温气冷堆紧急停堆系统功能验证的测试装置及方法。

背景技术:

2.紧急停堆系统是球床模块式高温气冷堆核电站重要组成部分,该系统在机组紧急停堆过程中用于安全停运反应堆,同时带走反应堆产生的热量并保证蒸汽发生器及反应堆的冷却需求。

3.高温气冷堆紧急停堆系统由控制棒、反应堆、主氦风机、蒸汽发生器、给水泵以及管道及阀门组成。为了保障高温气冷堆的安全稳定运行,对紧急停堆系统控制逻辑的功能验证至关重要。由于该系统仅在机组紧急停堆工况下动作,在单系统调试期间需通过模拟运行工况的方式进行测试,以保证设备可用性和功能完整性。

4.在传统的测试过程中,测试人员往往通过对核电站数字化控制系统(dcs)进行逻辑修改,对系统控制机柜采用手动接线、手动强制信号,人工读取dcs显示状态的方式进行测试。该测试方式至少存在以下问题:在启停堆系统运行工况较复杂、被测量较多的情况下,以上人工测试方式存在测试结果读取错误和误差较多的弊端,测试效率较低;同时,测试过程中需要修改dcs逻辑来模拟系统各种运行状态,由于启停堆系统涉及机组启动、停止和功率运行阶段的全过程运行工况,所涉及的dcs逻辑范围较广,测试过程中直接修改dcs逻辑给机组后续稳定运行带来隐患,以上测试方式的可适用性较差。

技术实现要素:

5.为了克服上述现有技术存在的不足,本发明的目的在于提供一种高温气冷堆紧急停堆系统功能验证的测试装置及方法,该测试装置能够实现对启停堆系统实际功能的提前验证,并提高测试效率。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种高温气冷堆紧急停堆系统功能验证的测试装置,包括反应堆1和蒸汽发生器4;所述反应堆1内设置控制棒2,控制棒2与步进电机3相连通,步进电机3用于驱动控制棒2下插至停堆深度;

8.蒸汽发生器4一次侧与主氦风机入口电动阀5入口相连通,主氦风机入口电动阀5出口与主氦风机6的入口相连通,主氦风机6的出口与主氦风机出口电动阀7入口相连通,主氦风机入口电动阀5和主氦风机出口电动阀7用于控制主氦风机6入口与出口管路的开启与关闭;

9.反应堆1的入口与蒸汽发生器4的出口端相连,蒸汽发生器4的入口端与主给水隔离阀9的出口端相连;

10.所述主给水隔离阀9入口与给水泵8出口相连通,给水泵8用于控制系统供水压力,主给水隔离阀9用于控制给水泵8与蒸汽发生器4之间管路的开启与关闭;主给水隔离阀9出

口分为两路:一路与蒸汽发生器4二次侧入口相连通,另一路与排放阀10入口相连通,排放阀10出口与排放罐11相连通,蒸汽发生器4二次侧出口与主蒸汽隔离阀12入口相连通,主蒸汽隔离阀12出口与主蒸汽排放系统13入口相连通,主蒸汽隔离阀12用于控制主蒸汽排放管路的开启与关闭;

11.所述步进电机3、主氦风机入口电动阀5、主氦风机出口电动阀7、主给水隔离阀9、主蒸汽隔离阀12、排放阀10、停堆监测装置14分别通过紧急停堆系统dcs机柜15经pxi数据采集机柜16与仿真建模服务器17相连,停堆监测装置14用于监测各部件的运行信息,将信息传递至仿真建模服务器17,仿真建模服务器17通过pxi数据采集机柜16将信息传递至紧急停堆系统dcs机柜15,紧急停堆系统dcs机柜15用于控制各部件的启停。

12.所述反应堆1内部设置有停堆监测装置14,所述停堆监测装置14用于监测紧急停堆信号,传递至仿真建模服务器17模拟反应堆紧急停堆。

13.所述紧急停堆系统dcs机柜15包括dcs机柜本体以及设置于dcs机柜本体内的步进电机驱动卡件15

‑

1、主氦风机入口电动阀驱动卡件15

‑

2、主氦风机驱动卡件15

‑

3、主氦风机出口电动阀驱动卡件15

‑

4、主蒸汽隔离阀驱动卡件15

‑

5、主给水隔离阀驱动卡件15

‑

6、主给水泵驱动卡件15

‑

7、排放阀驱动卡件15

‑

8、停堆监测装置测量卡件15

‑

9;

14.其中,步进电机驱动卡件15

‑

1与步进电机3相连接,主氦风机入口电动阀驱动卡件15

‑

2与主氦风机入口电动阀5相连接,主氦风机驱动卡件15

‑

3与主氦风机6相连接,主氦风机出口电动阀驱动卡件15

‑

4与主氦风机出口电动阀7相连接,主蒸汽隔离阀驱动卡件15

‑

5与主蒸汽隔离阀12相连接,主给水隔离阀驱动卡件15

‑

6与主给水隔离阀9相连接,给水泵驱动卡件15

‑

7与给水泵8相连接,排放阀驱动卡件15

‑

8与排放阀10相连接,停堆监测装置测量卡件15

‑

9与停堆监测装置14相连接。

15.所述pxi数据采集机柜16包括数据采集机柜本体以及设置于数据采集机柜本体内的步进电机驱动a/d转换卡件16

‑

1、主氦风机入口电动阀a/d转换卡件16

‑

2、主氦风机a/d转换卡件16

‑

3、主氦风机出口电动阀a/d转换卡件16

‑

4、主蒸汽隔离阀a/d转换卡件16

‑

5、主给水隔离阀a/d转换卡件16

‑

6、给水泵a/d转换卡件16

‑

7、排放阀a/d转换卡件16

‑

8、停堆监测装置测量a/d转换卡件16

‑

9。

16.所述仿真建模服务器17包括步进电机仿真模块17

‑

1、主氦风机入口电动阀仿真模块17

‑

2、主氦风机仿真模块17

‑

3、主氦风机出口电动阀仿真模块17

‑

4、主蒸汽隔离阀仿真模块17

‑

5、主给水隔离阀仿真模块17

‑

6、给水泵仿真模块17

‑

7、排放阀仿真模块17

‑

8、停堆监测装置测量仿真模块17

‑

9;

17.其中,步进电机仿真模块17

‑

1经步进电机驱动a/d转换卡件16

‑

1与步进电机驱动卡件15

‑

1相连接;主氦风机入口电动阀仿真模块17

‑

2经主氦风机入口电动阀a/d转换卡件16

‑

2与主氦风机入口电动阀驱动卡件15

‑

2相连接;主氦风机仿真模块17

‑

3经主氦风机a/d转换卡件16

‑

3与主氦风机驱动卡件15

‑

3相连接;主氦风机出口电动阀仿真模块17

‑

4经主氦风机出口电动阀a/d转换卡件16

‑

34与主氦风机出口电动阀驱动卡件15

‑

4相连接;主蒸汽隔离阀仿真模块17

‑

5经主蒸汽隔离阀a/d转换卡件16

‑

5与主蒸汽隔离阀驱动卡件15

‑

5相连接;主给水隔离阀仿真模块17

‑

6经主给水隔离阀a/d转换卡件16

‑

6与主给水隔离阀驱动卡件15

‑

6相连接;给水泵仿真模块17

‑

7经给水泵a/d转换卡件16

‑

7与给水泵驱动卡件15

‑

7相连接;排放阀仿真模块17

‑

8经排放阀a/d转换卡件16

‑

8与排放阀驱动卡件15

‑

8相连接;停堆

监测装置测量仿真模块17

‑

9经停堆监测装置测量a/d转换卡件16

‑

9与停堆监测装置测量卡件15

‑

9相连接。

18.一种高温气冷堆紧急停堆系统功能验证的测试装置的使用方法,测试内容包括:(1)紧急停堆触发验证;(2)反应堆事故工况下安全功能验证。

19.在测试过程中,反复调整仿真建模服务器17中的控制器参数,直至主氦风机入口电动阀5、主氦风机出口电动阀7、主给水隔离阀9和主蒸汽隔离阀12响应时间满足设计功能,排放阀10全开时间满足设计功能,以及步进电机3、主氦风机6和给水泵8运行特性满足设计功能。

20.所述紧急停堆触发验证具体的操作步骤为:

21.停堆监测装置14监测到紧急停堆信号,传递至仿真建模服务器17模拟反应堆紧急停堆:

22.由步进电机仿真模块17

‑

1通过步进电机a/d转换卡件16

‑

1传递至步进电机驱动卡件15

‑

1并驱动步进电机3动作,测试步进电机3启动时间,所述启动时间;步进电机3驱动控制棒2快速下插至停堆深度,测试紧急停堆过程中控制棒动作响应时间和测量行程。

23.所述反应堆事故工况下安全功能验证的具体操作步骤为:

24.初始状态:主氦风机6正常运行,主氦风机入口电动阀5和主氦风机出口电动阀7开启,给水泵8正常运行,主给水隔离阀9和主蒸汽隔离阀12开启;

25.1)停堆监测装置14监测到蒸汽发生器4发生破管事故,触发事故停堆信号,传递至仿真建模服务器17,主氦风机仿真模块17

‑

3接收到事故停堆信号,由主氦风机a/d转换卡件16

‑

3传递至主氦风机驱动卡件15

‑

3并驱动主氦风机6停运,监测主氦风机6停运特性曲线;由主氦风机入口电动阀a/d转换卡件16

‑

2传递至主氦风机入口电动阀驱动卡件15

‑

2并驱动主氦风机入口电动阀5关闭,测试主氦风机入口电动阀5关闭时间;由主氦风机出口电动阀a/d转换卡件16

‑

4传递至主氦风机出口电动阀驱动卡件15

‑

4并驱动主氦风机出口电动阀7关闭,测试主氦风机出口电动阀7关闭时间;

26.2)由给水泵a/d转换卡件16

‑

7传递至给水泵驱动卡件15

‑

7并驱动给水泵8停运,监测给水泵8停运特性曲线;由主给水隔离阀a/d转换卡件16

‑

6传递至主给水隔离阀驱动卡件15

‑

6并驱动主给水隔离阀9快速关闭,验证主给水隔离阀9关闭时间满足设计规范;由主蒸汽隔离阀a/d转换卡件16

‑

5传递至主蒸汽隔离阀驱动卡件15

‑

5并驱动主蒸汽隔离阀12快速打开,将蒸汽发生器4内蒸汽快速排至主蒸汽排放系统13,验证主蒸汽隔离阀12开启时间满足设计规范;

27.3)排放阀仿真模块17

‑

8接收到事故停堆信号,由排放阀a/d转换卡件16

‑

8传递至排放阀驱动卡件15

‑

8并驱动排放阀10快速打开,将蒸汽发生器4内给水快速排至排放罐11,验证排放阀10开启时间满足设计规范;

28.4)主给水隔离阀9全关和排放阀10全开后,延迟10s关闭主蒸汽隔离阀12。

29.本发明的有益效果:

30.本测试装置及方法实现对紧急停堆系统进行逻辑预演和动态测试,提前暴露和纠正紧急停堆系统逻辑组态存在的问题,极大地提高紧急停堆系统在机组紧急停堆期间的安全可靠性。在实际操作时,可以将高温气冷堆紧急停堆系统的控制思路进行组态、调试、试验验证和优化,能够与dcs系统进行实时通讯,将经过验证的成熟的控制组态同步到dcs系

统中,克服dcs系统不具备通过反复修改组态逻辑来验证其设计功能的问题。

附图说明

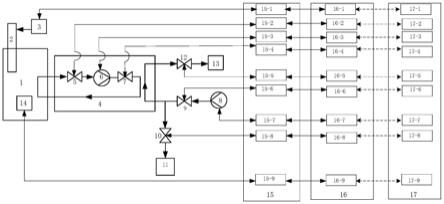

31.图1为本发明的结构示意图。

32.其中1为反应堆、2为控制棒、3为步进电机、4为蒸汽发生器、5为主氦风机入口电动阀、6为主氦风机、7为主氦风机出口电动阀、8为给水泵、9为主给水隔离阀、10为排放阀、11为排放罐、12为主蒸汽隔离阀、13为主蒸汽排放系统、14为停堆监测装置、15为紧急停堆系统dcs机柜、15

‑

1为步进电机驱动卡件、15

‑

2为主氦风机入口电动阀驱动卡件、15

‑

3为主氦风机驱动卡件、15

‑

4为主氦风机出口电动阀驱动卡件、15

‑

5为主蒸汽隔离阀驱动卡件、15

‑

6为主给水隔离阀驱动卡件、15

‑

7为给水泵驱动卡件、15

‑

8为排放阀驱动卡件、15

‑

9为停堆监测装置测量卡件。16为pxi数据采集机柜、16

‑

1为步进电机驱动a/d转换卡件、16

‑

2为主氦风机入口电动阀a/d转换卡件、16

‑

3为主氦风机a/d转换卡件、16

‑

4为主氦风机出口电动阀a/d转换卡件、16

‑

5为主蒸汽隔离阀a/d转换卡件、16

‑

6为主给水隔离阀a/d转换卡件、16

‑

7为给水泵a/d转换卡件、16

‑

8为排放阀a/d转换卡件、16

‑

9为停堆监测装置测量a/d转换卡件。17为仿真建模服务器、17

‑

1为步进电机仿真模块、17

‑

2为主氦风机入口电动阀仿真模块、17

‑

3为主氦风机仿真模块、17

‑

4为主氦风机出口电动阀仿真模块、17

‑

5为主蒸汽隔离阀仿真模块、17

‑

6为主给水隔离阀仿真模块、17

‑

7为给水泵仿真模块、17

‑

8为排放阀仿真模块、17

‑

9为停堆监测装置测量仿真模块。

具体实施方式

33.下面结合实施例对本发明作进一步详细说明。

34.参考图1:

35.实施例一:

36.以200mw高温气冷堆机组为例,采用两套核蒸汽供应系统连接一台汽轮机,形成一套核电机组的方案。每套核蒸汽供应系统的热功率为250mw,总热功率为500mw,电功率为211mw。反应堆一回路采用氦气作为冷却剂,运行压力为7mpa,反应堆二回路给水系统压力在运行的全过程为额定参数13.90mpa。控制棒作为第一停堆系统用以完成反应堆的启动、功率转换、稳定运行、功率调节、正常和事故热停堆,控制棒行程近9m。每根控制棒有一套驱动机构,步进电机从静止(保持)状态到正常工作转速所需时间不超过200ms,从正常工作转速到静止(保持)状态所需时间不超过100ms。

37.本发明的具体工作过程为:

38.(1)紧急停堆触发验证:

39.停堆监测装置14监测到紧急停堆信号,传递至仿真建模服务器17模拟反应堆紧急停堆,具体过程为:

40.由步进电机仿真模块17

‑

1通过步进电机a/d转换卡件16

‑

1传递至步进电机驱动卡件15

‑

1并驱动步进电机3动作,测试步进电机3启动时间(≤200ms);步进电机3驱动控制棒2快速下插至停堆深度,测试紧急停堆过程中控制棒动作响应时间(≈1m/s)并测量行程(≈9m)。

41.(2)反应堆事故工况下安全功能验证:

42.初始状态:主氦风机6正常运行,主氦风机入口电动阀5和主氦风机出口电动阀7开启,给水泵8正常运行,主给水隔离阀9和主蒸汽隔离阀12开启。

43.1)停堆监测装置14监测到蒸汽发生器4发生破管事故,触发事故停堆信号,传递至仿真建模服务器17,主氦风机仿真模块17

‑

3接收到事故停堆信号,由主氦风机a/d转换卡件16

‑

3传递至主氦风机驱动卡件15

‑

3并驱动主氦风机6停运,监测主氦风机6停运特性曲线;由主氦风机入口电动阀a/d转换卡件16

‑

2传递至主氦风机入口电动阀驱动卡件15

‑

2并驱动主氦风机入口电动阀5关闭,测试主氦风机入口电动阀5关闭时间;由主氦风机出口电动阀a/d转换卡件16

‑

4传递至主氦风机出口电动阀驱动卡件15

‑

4并驱动主氦风机出口电动阀7关闭,测试主氦风机出口电动阀7关闭时间;

44.2)由给水泵a/d转换卡件16

‑

7传递至给水泵驱动卡件15

‑

7并驱动给水泵8停运,监测给水泵8停运特性曲线;由主给水隔离阀a/d转换卡件16

‑

6传递至主给水隔离阀驱动卡件15

‑

6并驱动主给水隔离阀9快速关闭,验证主给水隔离阀9关闭时间(≤3s);由主蒸汽隔离阀a/d转换卡件16

‑

5传递至主蒸汽隔离阀驱动卡件15

‑

5并驱动主蒸汽隔离阀12快速打开,将蒸汽发生器4内蒸汽快速排至主蒸汽排放系统13,验证主蒸汽隔离阀12开启时间(≤3s);

45.3)排放阀仿真模块17

‑

8接收到事故停堆信号,由排放阀a/d转换卡件16

‑

8传递至排放阀驱动卡件15

‑

8并驱动排放阀10快速打开,将蒸汽发生器4内给水快速排至排放罐11,验证排放阀10开启时间(≤3s);

46.4)主给水隔离阀9全关和排放阀10全开后,延迟10s关闭主蒸汽隔离阀12。

47.以上测试过程中,反复调整仿真建模服务器17中的控制器参数,直至主氦风机入口电动阀5、主氦风机出口电动阀7、主给水隔离阀9和主蒸汽隔离阀12响应时间满足设计功能,排放阀10全开时间满足设计功能,以及步进电机3、主氦风机6和给水泵8运行特性满足设计功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。