一种3d锂金属负极的亲锂性多孔复合碳骨架及其制备方法和应用

技术领域

1.本发明属于锂金属电池电极材料技术领域,具体涉及了一种3d锂金属负极的亲锂性多孔复合碳骨架及其制备方法和应用。

背景技术:

2.锂金属具有极高的理论比容量3860mah g-1

,最低的电化学电位-3.04v(相对于标准的氢电极),一直被认为是下一代高能二次电池体系最有潜力的负极材料。然而锂金属无骨架的本质导致在反复的充放电循环中产生巨大的体积效应,进而sei膜的不断破损和修复,固液界面难以维持稳定;另一方面,由于锂金属负极表面不均匀致使锂离子和电子在界面分布出现异常,锂金属难以均匀沉积,滋生不可控的锂枝晶,造成潜在的安全隐患,阻碍了其实用化。

3.目前通过构筑3d集流体和引入亲锂性的位点被认为是解决体积效应和实现锂均匀沉积的有效手段。引入3d集流体或骨架结构能有效降低电极表观电流密度,均匀电子流和锂离子浓度梯度,从而实现锂的均匀沉积。此外,3d结构的骨架能为锂金属提供非常好的依托和承载,缓解锂金属沉积/溶解过程的额体积变化。例如郭玉国等[yang c p,yin y x,zhang s f,et al.accommodating lithium into 3d current collectors with a submicron skeleton towards long-life lithium metal anodes[j].nature communications,6(2015)8058.]通过对二维铜箔表面进行碱液刻蚀并还原后原位制备出多孔铜,能够明显地改善锂的电化学沉积行为,有效抑制锂枝晶的生长。3d集流体在一定程度上延缓锂枝晶的生长,但是在大电流和高锂载量下依然难以避免锂沉积不均匀的情况以及锂枝晶的生长。张强等[zhangr,chen x,shen x,et al.coralloid carbon fiber-based composite lithium anode for robust lithium metal batteries[j].joule,2(2018)764-777.]通过电沉积银纳米粒子在碳纤维上获得亲锂性3d复合骨架结构,该结构具有良好的锂亲和性,能够诱导熔融锂灌入3d骨架内制备锂金属负极。银纳米粒子良好的亲锂性诱导锂金属实现均匀的、稳定的沉积和溶解,电极能在1ma/cm2,1mah/cm2的充放电制度下获得稳定的对称循环性能。然而,结构材料的稳定性和亲锂性依然是制约锂金属负极保持高库伦效率和长循环性能的关键。在反复的锂沉积/溶解过程中,亲锂性的银纳米粒子很容易与锂金属发生合金化和去合金化,在这个过程中亲锂质点会产生膨胀甚至粉化,与3d集流体容易发生脱落,失去对锂诱导沉积功能。基于以上情况,锂金属负极的电化学性能难以有效提升并保持稳定。

技术实现要素:

[0004]

针对现有锂金属负极在循环过程中出现体积效应大、枝晶不可控以及库伦效率低的问题,本发明提供了一种3d锂金属负极的亲锂性多孔复合碳骨架,旨在通过稳定的ni2p纳米粒子原位内嵌的且含磷官能团表面掺杂的薄壁多孔碳骨架选择性诱导锂均匀沉积在

碳骨架的连通孔形成的内腔中,改善大电流下锂的沉积不均匀性,降低体积效应,提升锂金属负极的循环性能。

[0005]

本发明第二目的在于,提供一种所述的3d锂金属负极的亲锂性多孔复合碳骨架的制备方法。

[0006]

本发明第三目的在于,提供一种所述的3d锂金属负极的亲锂性多孔复合碳骨架的应用。

[0007]

本发明第四目的在于,提供一种所述的包含3d锂金属负极的亲锂性多孔复合碳骨架的三维多孔锂金属阳极。

[0008]

本发明第五目的在于,提供一种所述的三维多孔锂金属阳极的应用。

[0009]

一种3d锂金属负极的亲锂性多孔复合碳骨架,为具有内部连通孔结构的薄壁多孔碳骨架,所述薄壁多孔碳骨架中原位内嵌有ni2p纳米粒子,且表面掺杂有含磷官能团。

[0010]

本发明研究发现,所述的多孔复合碳骨架中原位内嵌均匀的ni2p纳米粒子以及表面掺杂有含磷官能团均能对锂金属具有明显的亲和性,进一步研究发现,含磷官能团能均匀锂离子流和极片表面的锂离子浓度分布,诱导均匀的锂沉积;同时亲锂性更优异的ni2p纳米粒子能选择性诱导锂均匀沉积在多孔碳连通孔的腔体内,有效利用多孔碳的三维空间,降低界面反应和体积效应。更进一步研究发现,原位内嵌到骨架内的ni2p纳米粒子始终能够与碳骨架成一体,保证反复的锂沉积/溶解过程中多孔复合碳骨架的结构稳定性。

[0011]

作为优选,所述的薄壁多孔碳骨架为石墨化碳和无定形碳中的至少一种,进一步优选为无定形碳。

[0012]

作为优选,所述的薄壁多孔碳骨架表面掺杂有含磷官能团,含磷官能团中的磷含量占整个多孔复合碳骨架的比为2~9at.%。本发明中的含磷官能团(如磷键(-p)或磷氢键(-ph))在磷化过程中,不仅掺杂于薄壁多孔碳骨架的外表面,同时也会进入连通孔掺杂于薄壁多孔碳骨架的内表面,用于均匀锂离子流和极片表面的锂离子浓度分布,诱导均匀的锂沉积。

[0013]

作为优选,所述的薄壁多孔碳骨架的比表面积为20~1050m2/g;优选为60~800m2/g;更进一步优选为100~500m2/g。

[0014]

作为优选,所述的薄壁多孔碳骨架的壁厚为2~100nm;优选为3~60nm;更进一步优选为5~40nm。

[0015]

作为优选,所述的薄壁多孔碳骨架连通孔所形成的腔室的体积占比为40~95%;优选为50~90%,更进一步优选为60~80%。

[0016]

作为优选,所述的ni2p纳米粒子粒径大小为0.1~100nm,优选为1~60nm,更进一步优选为3~40nm。

[0017]

作为优选,所述的多孔复合碳骨架中,ni2p纳米粒子的含量占整个多孔复合碳骨架的比为5~60at.%,优选为10~40at.%,更进一步优选为12~20at.%。

[0018]

为了获得所述的亲锂性多孔复合碳骨架,本发明还创新地提出了一步法制备工艺,该工艺将多孔碳骨架的制备和镍源内嵌合二为一,通过对模板、溶剂、ph、镍源进行合理调配,获得最优的液固相配比,一步法制备内嵌有镍源的多孔复合碳骨架前驱体,进一步焙烧,磷化,刻蚀和干燥,获得亲锂性多孔复合碳骨架。

[0019]

一种3d锂金属负极的亲锂性多孔复合碳骨架的制备方法,包括如下步骤:

[0020]

步骤一

[0021]

将sio2模板、表面活性剂和镍源加入水中混合搅拌均匀,调整ph值为8~12,再加入碳源进行搅拌后干燥,得到镍源原位内嵌的多孔复合碳骨架前驱体;

[0022]

步骤二

[0023]

将所述的镍源原位内嵌的多孔复合碳骨架前驱体于惰性气氛下焙烧,镍源分解获得ni纳米粒子原位内嵌的多孔碳复合骨架;

[0024]

步骤三

[0025]

将ni纳米粒子原位内嵌的多孔碳复合骨架于惰性气氛下磷化,刻蚀去除sio2模板后即得亲锂性多孔复合碳骨架。

[0026]

作为优选,步骤一中,所述的sio2模板的粒径为110~500nm,进一步优选为150~400nm。

[0027]

作为优选,步骤一中,所述的碳源为蔗糖、淀粉、木薯粉、聚多巴胺中的一种或几种。

[0028]

作为优选,步骤一中,所述的表面活性剂为pvp、ctab、sds中的一种或几种。

[0029]

作为优选,步骤一中,所述的镍源为氯化镍、硫酸镍、硝酸镍、乙酸镍中的至少一种。

[0030]

作为优选,步骤一中,表面活性剂、镍源、碳源、sio2模板的重量比为0.1~1:1~20:30~50:30~50;镍源的浓度为0.5~80g/l,进一步优选为1~50g/l

[0031]

作为优选,步骤一中,加入碳源后的搅拌时间为0.5~12h,进一步优选为1~8h。

[0032]

作为优选,步骤二中,焙烧过程的升温速率为0.5~20℃/min,进一步优选为1~10℃/min;焙烧温度为500~1200℃,进一步优选为600~1000℃;焙烧时间为60~500min,进一步优选为100~300min。

[0033]

作为优选,步骤三中,所述的磷化处理中的磷源为偏磷酸盐、次磷酸盐中的至少一种,进一步优选为次磷酸盐。

[0034]

作为优选,步骤三中,所述的磷化处理中的磷源与ni纳米粒子原位内嵌的多孔碳复合骨架的质量比0.5:1~20:1,进一步优选为1:1~15:1。

[0035]

作为优选,步骤三中,所述的磷化处理的升温速率为0.5~10℃/min,进一步优选为1~5℃/min;温度为250~600℃,进一步优选为300~500℃;时间为1~8h,优选为1~5h。

[0036]

作为优选,步骤三中,所述惰性气氛下的通气速率为100~500ml/min,进一步优选为160~300ml/min。

[0037]

作为优选,步骤三中,所述的刻蚀为酸液刻蚀或碱液刻蚀中的一种,优选采用浓度为5~10m的碱金属氢氧化物溶液刻蚀。

[0038]

作为优选,步骤三中,所述的刻蚀温度为50~120℃,刻蚀时间为6~12h。

[0039]

本发明还提供了上述亲锂性多孔复合碳骨架的应用,将亲锂性多孔复合碳骨架材料和胶粘剂混合浆化作为活性层,涂覆于平面金属集流体上,再向活性层中填充金属锂,制得三维多孔锂金属阳极。

[0040]

作为优选,所述的活性层的厚度为2~800μm,优选为10~100μm;活性层复合在所述的平面金属集流体的两个平面。

[0041]

作为优选,填充金属锂的方法为电沉积和/或熔融灌锂,优选为电沉积。

[0042]

作为优选,填充金属锂的量为0.4~150mah/cm2;进一步优选为2~100mah/cm2;更进一步优选为3~60mah/cm2。

[0043]

作为优选,所述的的胶粘剂为聚乙烯醇、聚四氟乙烯、羧甲基纤维素钠、聚乙烯、聚丙烯、聚偏四氟乙烯、sbr橡胶、氟化橡胶、聚胺酯中的至少一种;所述的胶粘剂占活性层之比为1~40wt.%;优选为5~20wt.%。

[0044]

本发明还提供了所述制得的三维多孔锂金属阳极的应用,将其作为电极材料,用于组装成金属锂电池。

[0045]

作为优选,所述的金属锂电池为锂硫电池、锂碘电池、锂硒电池、锂碲电池、锂氧气电池或锂二氧化碳电池。

[0046]

有益效果:

[0047]

1、所述提出的亲锂性多孔复合碳骨架材料,比表面大,能有效降低局部电流密度;结构稳定,亲锂质点能长久地固定在多孔碳的骨架上;亲锂性强,亲锂性的ni2p纳米粒子和p官能团对锂沉积行为进行有效调控,诱导锂均匀沉积。

[0048]

2、本发明研究创新地发现,所述的亲锂性多孔复合碳骨架材料能显著地诱导的锂的沉积行为,明显改善体积效应,所构筑的锂金属负极能够具有优异的电化学性能,库伦效率和循环稳定性得到极大地提升。

[0049]

3、本发明所述的高性能三维多孔锂金属阳极用于锂硫电池,在稳定锂金属的同时,能有效抑制多硫化锂的穿梭,同时ni2p纳米粒子有利于加快多硫化物的催化转化,减少多硫化物对锂金属负极界面的负面效应。

具体实施方式

[0050]

以下是本发明的较佳实施例的具体说明,并不对本发明构成任何限制,即本发明并不意味着仅限于下述实施例,本技术领域中常见的变型或替代化合物均包含在本技术权利要求所限定的范围内。

[0051]

实施例1

[0052]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比7at.%,碳骨架上内嵌大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0053]

对比例1-1

[0054]

和实施例1相比,区别仅在于,乙酸镍配制浓度为0.1g/l,具体为:

[0055]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为0.1g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合

碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比6.8at.%,碳骨架上几乎没有ni2p纳米粒子,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0056]

对比例1-2

[0057]

和实施例1相比,区别仅在于,乙酸镍配制浓度为100g/l,具体为:

[0058]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为100g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比8at.%,碳骨架上和碳空腔内壁大量堆积着平均粒径为50nm的ni2p纳米颗粒,ni2p占比65at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比50%。

[0059]

对比例1-3

[0060]

和实施例1相比,区别仅在于,不加乙酸镍,具体为:

[0061]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、碳源、二氧化硅模板的重量比为1:49.5:49.5,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比8at.%,碳骨架无ni2p纳米粒子,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0062]

对比例1-4

[0063]

和实施例1相比,区别仅在于,不加乙酸镍不磷化,具体为:

[0064]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、碳源、二氧化硅模板的重量比为1:49.5:49.5,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面无p元素,碳骨架无ni2p纳米粒子,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0065]

实施例2

[0066]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为11,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀

分布p元素,p元素占比7at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0067]

对比例2-1

[0068]

和实施例2相比,区别仅在于,ph值为5,具体为:

[0069]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为5,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比8at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为200nm,连通孔形成的腔室体积占比10%。

[0070]

对比例2-2

[0071]

和实施例2相比,区别仅在于,ph值为14,具体为:

[0072]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为14,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比8at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为0.2nm,连通孔形成的腔室体积占比96%。

[0073]

实施例3

[0074]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.4:19.6:35:45,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比7at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为18nm,连通孔形成的腔室体积占比75%。

[0075]

对比例3-1

[0076]

和实施例3相比,区别仅在于,碳源、sio2模板的重量比为25:55,具体为:

[0077]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.4:19.6:20:60,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀

分布p元素,p元素占比7at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为1nm,连通孔形成的腔室体积占比97%。

[0078]

对比例3-2

[0079]

和实施例3相比,区别仅在于,碳源、sio2模板的重量比为55:25,具体为:

[0080]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.4:19.6:55:25,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比10:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比7at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为110nm,连通孔形成的腔室体积占比20%。

[0081]

实施例4

[0082]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比8:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比7at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0083]

对比例4-1

[0084]

和实施例4相比,区别仅在于,磷源与ni纳米粒子原位内嵌的多孔碳复合骨架质量比30:1,具体为:

[0085]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合碳骨架质量比30:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面覆盖p元素,p元素占比15at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比15at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0086]

对比例4-2

[0087]

和实施例4相比,区别仅在于,磷源与ni纳米粒子原位内嵌的多孔碳复合骨架质量比0.1:1,具体为:

[0088]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,降温后置于次亚硫酸钠的下气流方向,磷源与复合

碳骨架质量比0.1:1,160ml/min氩气速率升温350℃磷化2h。加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面均匀分布p元素,p元素占比0.5at.%,碳骨架上掺杂大量平均粒径为10nm的ni2p纳米粒子,ni2p占比3at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0089]

对比例4-3

[0090]

和实施例4相比,区别仅在于,不磷化,具体为:

[0091]

将平均直径为200nm的sio2球配置成10g/l的溶胶,加入pvp活性剂,控制ph值为10,加入乙酸镍配制浓度为20g/l,50℃搅拌均匀,再加入木薯粉同时搅拌,表面活性剂、镍源、碳源、二氧化硅模板的重量比为0.5:19.5:40:40,搅拌时间为2h,烘干12h,转入管式炉氩气流下5℃/min升温到800℃焙烧3h,加入5m naoh溶液中搅拌刻蚀10h,超纯水清洗三次,80℃恒温箱烘干8h。从实验结果可以看出,多孔复合碳骨架表面无p元素,碳骨架上掺杂大量平均粒径为10nm的ni纳米粒子,ni占比30at.%,此外,碳壁平均厚度为20nm,连通孔形成的腔室体积占比70%。

[0092]

实施例5

[0093]

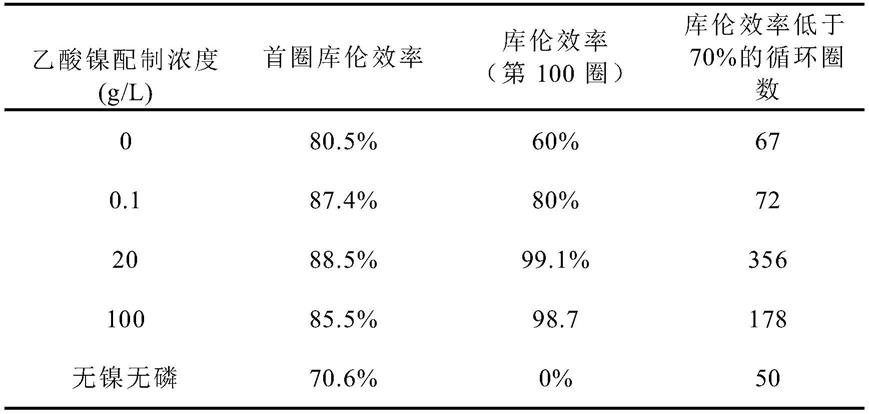

将实施例1亲锂性多孔复合碳骨架材料及其对比例1-1、1-2、1-3和1-4亲锂性多孔复合碳骨架材料与粘结剂pvdf和乙炔黑按质量比为8:1:1混合,加入nmp浆化后均匀涂覆在铜箔上,干燥后作为工作电极,以金属锂片作为对电极,以1m litfsi/dol:dme(体积比=1:1)含1%wt lino3为电解液进行扣式半电池组装和充放电循环测试。在2ma/cm2的电流密度,电量为1mah/cm2进行充放电循环测试,测试结果如下表1所示:

[0094]

表1

[0095][0096]

结果表明,乙酸镍配制浓度为20g/l制得的亲锂性多孔复合碳骨架材料电极电化学性能最优。

[0097]

实施例6

[0098]

将实施例2亲锂性多孔复合碳骨架材料及其对比例2-1、2-2所制备的三种亲锂性多孔复合碳骨架材料与粘结剂pvdf和乙炔黑按质量比为8:1:1混合,加入nmp浆化后均匀涂覆在铜箔上,干燥后作为工作电极,以金属锂片作为对电极,以1m litfsi/dol:dme(体积比=1:1)含1%wt lino3为电解液进行扣式半电池组装和充放电循环测试。在2ma/cm2的电流密度,电量为1mah/cm2进行充放电循环测试,测试结果如下表2所示:

[0099]

表2

[0100][0101]

结果表明,ph值为11合成的亲锂性多孔复合碳骨架材料,其电极电化学性能最优。相比之下,ph值为5的亲锂性多孔复合碳骨架材料不完整,硅模板大量聚集导致空腔不规则,容易加剧后续界面副反应。ph值为14时硅模板会出现一定的刻蚀或溶解现象,介孔腔体的形成,导致锂金属无法有效地沉积进入孔腔,加剧界面效应和体积效应。

[0102]

实施例7

[0103]

将实施例3亲锂性多孔复合碳骨架材料及其对比例3-1、3-2所制备的三种亲锂性多孔复合碳骨架材料与粘结剂pvdf和乙炔黑按质量比为8:1:1混合,加入nmp浆化后均匀涂覆在铜箔上,干燥后作为工作电极,以金属锂片作为对电极,以1m litfsi/dol:dme(体积比=1:1)含1%wt lino3为电解液进行扣式半电池组装和充放电循环测试。在2ma/cm2的电流密度,电量为1mah/cm2进行充放电循环测试,测试结果如下表3所示:

[0104]

表3

[0105][0106]

结果表明,碳源:sio2的质量比为40:40制备的亲锂性多孔复合碳骨架材料,其电极电化学性能最优。相比之下,质量比为25:55制备的复合骨架无法形成均匀的球形腔体结构,无法实现对锂金属进行有效封装,容易加剧界面副反应的发生;质量比为55:25制备的碳骨架壁厚,亲锂性ni2p纳米粒子可能被完全包裹在碳层里面,对锂金属难以形成有效诱导,体积效应较为明显,影响电极库伦效率和电池循环稳定性。

[0107]

实施例8

[0108]

将实施例4亲锂性多孔复合碳骨架材料及其对比例4-1、4-2和4-3所制备的四种亲锂性多孔复合碳骨架材料与粘结剂pvdf和乙炔黑按质量比为8:1:1混合,加入nmp浆化后均匀涂覆在铜箔上,干燥后作为工作电极,以金属锂片作为对电极,以1m litfsi/dol:dme(体积比=1:1)含1%wtlino3为电解液进行扣式半电池组装和充放电循环测试。在2ma/cm2的电

流密度,电量为1mah/cm2进行充放电循环测试,测试结果如下表4所示:

[0109]

表4

[0110][0111]

结果表明,磷源与复合碳骨架质量比为8:1制备的亲锂性多孔复合碳骨架材料,其电极电化学性能最优。相比之下,质量比为0.1:1和30:1制备的复合骨架会出现镍单质无法完全磷化或磷在碳层表面累积过量,对电化学性能都难以产生积极的影响;当不磷化时,镍单质没有被磷化,骨架亲锂性相对于纯介孔碳没有明显变化,锂金属沉积依然难以均匀,大量空腔没有被有效利用,影响电极库伦效率和电池循环稳定性。

[0112]

实施例9

[0113]

将实施例1和对比例1-3、1-4所制备的亲锂性多孔复合碳骨架材料与粘结剂pvdf和乙炔黑按质量比为8:1:1混合,加入nmp浆化后均匀涂覆在铜箔上,干燥后作为工作电极,以金属锂片作为对电极,以1m litfsi/dol:dme(体积比=1:1)含1%wtlino3为电解液进行扣式半电池组装,沉积3mah/cm2容量锂,拆开电池后用dme清洗,重新组装锂硫全电池。1c下进行充放电循环测试,测试结果如下表5所示:

[0114]

表5

[0115][0116]

结果表明,ni2p纳米粒子掺杂的亲锂性多孔复合碳骨架材料,其电极电化学性能最优。一方面,ni2p纳米粒子和p元素能协同诱导锂金属均匀沉积,抑制锂枝晶,另一方面ni2p纳米粒子内嵌和p元素掺杂的亲锂性多孔复合碳骨架材料又能对多硫化物起到催化转化功能,抑制多硫化锂的穿梭效应,这将有利于锂硫全电池循环性能的稳定和提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。