1.本技术涉及反应堆技术领域,尤其涉及一种模拟失水事故的实验系统。

背景技术:

2.在核反应堆堆芯的安全分析中,有一个非常值得关注的假想事故,即大破口失水事故(large break loss of coolant accident,简称为loca)。如果要在压水堆中运用新的燃料,则该燃料在loca下的性能必须要进行研究,以证明其在可能的loca事故下的可靠性,并为堆芯安全分析程序提供试验数据。

3.压水堆loca过程中不可避免的会出现包壳鼓胀爆破的现象,如果是过度脆化的包壳,有可能会发生包壳的碎裂从而堵塞整个流道;如果是未过度脆化的包壳,有可能会发生极限的共面鼓胀而堵塞部分流道。

4.核电站反应堆运行过程中,核燃料的性能是影响反应堆安全性和经济性的重要因素。因此国际上一直将燃料元件的研究放在十分突出的地位,通过优化燃料元件设计、采用先进结构材料、改进元件制造工艺等方法,不断提高核燃料元件的各种性能,促使核电向更安全和更经济的方向发展。而根据反应堆安全的要求,每当一种采用了新型燃料包壳的核燃料进入大规模应用之前,应该对其在loca下的鼓胀爆破性能进行测试。相关技术中,实验系统的实验效率较低。

技术实现要素:

5.有鉴于此,本技术实施例期望提供一种模拟失水事故的实验系统,以提高实验效率。

6.为达到上述目的,本技术实施例提供一种模拟失水事故的实验系统,用于对核燃料的包壳进行实验,所述实验系统包括:

7.测试设备,具有用于容纳所述包壳的实验腔,所述测试设备配置为对所述实验腔内的包壳进行鼓胀爆破;以及

8.淬火设备,配置为向所述实验腔提供用于淬火的流体。

9.一实施例中,所述实验系统还包括第一管路和第二管路,所述第一管路具有第一端口,所述第一端口与所述实验腔通过所述第一管路选择性地连通,所述第一管路位于所述实验腔的底部,所述淬火设备通过所述第二管路与所述第一管路选择性地连通。

10.一实施例中,所述实验系统包括依次串联于所述第一管路上的第一阀门和第二阀门,所述第二管路与所述实验腔通过所述第一阀门选择性地连通,所述第二管路与所述第一端口通过所述第二阀门选择性地连通。

11.一实施例中,所述测试设备包括测试容器、蒸气设备、加热装置以及压力调节组件,所述实验腔设置于所述测试容器,所述蒸气设备配置为向所述实验腔提供水蒸气并接收所述实验腔排出的水蒸气,所述加热装置配置为对实验腔加热,所述压力调节组件配置为调节所述包壳内的压力。

12.一实施例中,所述测试容器包括:

13.底座,具有分别与所述实验腔连通的第一开口和第二开口,所述第一开口配置为接收所述蒸气设备提供的水蒸气,所述第二开口与所述第一端口通过所述第一管路选择性地连通;

14.管身,所述管身的一端与所述底座连接;以及

15.顶座,所述管身的另一端与所述顶座连接,所述顶座具有第三开口,所述第三开口配置为将所述实验腔中的蒸气排入所述蒸气设备;

16.其中,所述底座、所述管身以及所述顶座围设成实验腔。

17.一实施例中,所述底座包括:

18.第一端座,配置为承载包壳,所述第二开口设置于所述第一端座;

19.第一过渡套管,与所述第一端座可拆卸地连接,所述第一开口设置于所述第一过渡套管的侧壁;以及

20.第一安装座,位于所述第一过渡套管背离所述第一端座的一侧,管身位于第一安装座背离第一过渡套管的一侧,所述第一安装座与所述管身连接,所述第一安装座与所述第一过渡套管可拆卸地连接;

21.其中,所述第一端座、所述第一过渡套管、所述第一安装座、所述管身以及所述顶座围设成实验腔。

22.一实施例中,所述顶座包括:

23.第二端座,具有第四开口,所述第四开口配置为容纳所述包壳;

24.第二过渡套管,与所述第二端座可拆卸地连接,所述第三开口设置于所述第二过渡套管的侧壁;以及

25.第二安装座,位于所述第二过渡套管背离所述第二端座的一端,所述管身位于所述第二安装座背所述第二过渡套管的一侧,所述第二安装座与所述管身连接,所述第二安装座与所述第二过渡套管可拆卸地连接。

26.一实施例中,所述加热装置配置为产生红外辐射,所述管身为透光玻璃管,所述透光玻璃管配置为允许所述红外辐射透射至实验腔。

27.一实施例中,所述蒸气设备包括蒸气发生器、过热器、冷凝器、收集容器及称重装置,所述蒸气发生器与所述过热器依次串联,所述蒸气发生器配置为通过所述过热器向所述实验腔提供蒸气,所述过热器与所述实验腔选择性地连通,所述冷凝器与所述实验腔连通,所述冷凝器配置为接收所述实验腔排出的蒸气,所述收集容器配置为接收所述冷凝器排出的冷凝水,所述称重装置配置为对所述收集容器称重。

28.一实施例中,所述蒸气设备还包括第三管路、第四管路以及第五管路,所述蒸气发生器与所述过热器通过所述第三管路选择性地连通,所述第四管路的一端的端口与所述过热器通过所述第四管路选择性地连通,所述第五管路连接在所述过热器与所述蒸气发生器之间的第三管路的最低位置,所述第五管路的一端的端口与所述第三管路通过所述第五管路选择性地连通。

29.本技术实施例的实验系统,当包壳在测试设备的实验腔内完成鼓胀爆破后,通过淬火设备向实验腔内提供用于淬火的流体以对鼓胀爆破后的包壳进行淬火。一方面通过淬火设备对鼓胀爆破后的包壳淬火能够较为真实地模拟loca事故,另一方面,通过淬火设备

对鼓胀爆破后的包壳淬火能够对包壳迅速降温,便于操作者将包壳取出后换另一根包壳继续进行后续的实验操作,从而提高实验效率。

附图说明

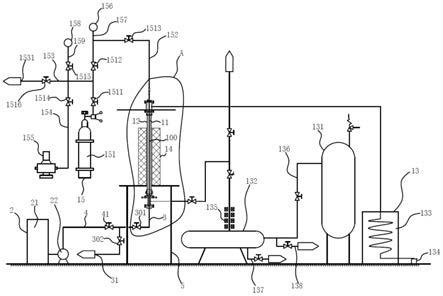

30.图1为本技术一实施例的实验系统的结构示意图;

31.图2为图1中位置a处的放大视图;

32.图3为本技术一实施例的包壳与测试容器的装配图。

33.附图标记说明:实验腔11;测试容器12;底座121;第一开口1211;第二开口1212;第一端座1213;第一过渡套管1214;第一安装座1215;管身122;顶座123;第三开口1231;第二端座1232;第四开口12321;第二过渡套管1233;第二安装座1234;蒸气设备13;蒸气发生器131;过热器132;冷凝器133;收集容器134;伴热带135;第三管路136;第四管路137;第五管路138;加热装置14;压力调节组件15;气源151;第六管路152;第七管路153;第二端口1531;第八管路154;真空泵155;压力表156;第一检测支路157;真空表158;第二检测支路159;第四阀门1511;第五阀门1512;第六阀门1513;第七阀门1514;第八阀门1515;第九阀门1516;淬火设备2;淬火水箱21;水泵22;第一管路3;第一端口31;第一阀门301;第二阀门302;第二管路4;第三阀门41;支撑组件5;包壳100;径向间隙200。

具体实施方式

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

35.作为本技术创造性构思的一部分,在描述本技术的实施例之前,需对相关技术中,实验系统的实验效率较低的原因进行分析,通过合理分析得出本技术实施例的技术方案。

36.相关技术中,为了测试包壳在loca事故下的鼓胀爆破性能,可能需要进行多次包壳鼓胀爆破实验,例如,需要通过对包壳进行鼓胀爆破得到包壳可能发生爆破的位置,需要通过对包壳进行鼓胀爆破得到包壳的温度分布等。相关技术中的实验系统没有设置用于对包壳进行冷却的设备,每次对包壳进行鼓胀爆破后,需要等待包壳冷却取出后才能进行下一次的包壳鼓胀爆破实验,实验效率较为低下。

37.鉴于此,本技术实施例提供一种模拟失水事故的实验系统,请参阅图1,用于对核燃料的包壳100进行实验,实验系统包括测试设备和淬火设备2,测试设备具有用于容纳包壳100的实验腔11,测试设备配置为对实验腔11内的包壳100进行鼓胀爆破。淬火设备2配置为向实验腔11提供用于淬火的流体。如此结构形式,当包壳100在测试设备的实验腔11内完成鼓胀爆破后,通过淬火设备2向实验腔11内提供用于淬火的流体以对鼓胀爆破后的包壳100进行淬火。一方面通过淬火设备2对鼓胀爆破后的包壳100淬火能够较为真实地模拟loca事故,另一方面,通过淬火设备2对鼓胀爆破后的包壳100淬火能够对包壳100迅速降温,便于操作者将包壳100取出后换另一根包壳100继续进行后续的实验操作,从而提高实验效率。

38.一实施例中,包壳100的形状为管状。

39.一实施例中,包壳100的形状为圆管状。

40.一实施例中,用于淬火的流体为水。

41.一实施例中,用于淬火的流体可以根据实际情况选择。

42.一实施例中,请参阅图1,淬火设备2包括依次串联的淬火水箱21和水泵22,淬火水箱21通过水泵22向实验腔11提供用地淬火的流体。

43.一实施例中,请参阅图1,实验系统还包括第一管路3和第二管路4,第一管路3具有第一端口31,第一端口31与实验腔11通过第一管路3选择性地连通,淬火设备2通过第二管路4与第一管路3选择性地连通。如此结构形式,实验腔11内的包壳100完成鼓胀爆破后,淬火设备2通过第二管路4向第一管路3提供用于淬火的流体,第一管路3中用于淬火的流体流向实验腔11,从而实现对实验腔11内的包壳100进行淬火。淬火结束后需要将实验腔11内的水排出,第二管路4将淬火设备2与第一管路3之间截止,实验腔11内的水通过第一管路3从第一端口31排出。

44.一实施例中,请参阅图1,第一管路3位于实验腔11的底部。如此结构形式,实验腔11内的流体基本上都能够从实验腔11的底部通过第一管路3经第一端口31排出,实验腔11内不会有流体积存。

45.一实施例中,第一管路3也可以连接在实验腔11的侧面,淬火设备2流出的用于淬火的流体经第二管路4和第一管路3从实验腔11的侧面进入实验腔11,实验腔11中的流体从实验腔11的侧面经第一管路3至第一端口31排出。

46.一实施例中,请参阅图1和图2,实验系统还包括串联于第一管路3上的第一阀门301和第二阀门302,第二管路4与实验腔11通过第一阀门301选择性地连通,第二管路4与第一端口31通过第二阀门302选择性地连通。如此结构形式,可通过第一阀门301和第二阀门302相配合控制流体流向,以使流体流向实验腔11对包壳100进行淬火,或使流体从第一端口31排出。当需要对实验腔11内的包壳100淬火,打开第一阀门301,关闭第二阀门302,淬火设备2中用于淬火的流体经第二管路4和第一阀门301流入实验腔11对包壳100淬火。当需要将实验腔11中的流体排出,第二管路4将淬火设备2与第一管路3截止,打开第一阀门301和第二阀门302以使实验腔11内的流体经第一管路3至第一端口31排出。

47.一实施例中,请参阅图1,实验系统还包括串联于第二管路4上的第三阀门41,淬火设备2与第一管路3通过第三阀门41选择性地连通。

48.一实施例中,可以不设置第一阀门301,通过第二阀门302和第三阀门41控制流体的流向。

49.一实施例中,请参阅图1,测试设备包括测试容器12、蒸气设备13、加热装置14以及压力调节组件15。实验腔11设置于测试容器12,蒸气设备13配置为向实验腔11提供水蒸气并接收实验腔11排出的水蒸气,加热装置14配置为对实验腔11加热,压力调节组件15配置为调节包壳100内的压力。如此结构形式,将包壳100放置于测试容器12的实验腔11内,通过压力调节组件15将包壳100内抽真空后向包壳100内充入一定压力的保护气体,通过蒸气设备13向实验腔11提供蒸气以模拟蒸气环境,使包壳100处于蒸气环境下,加热装置14对实验腔11加热达到对蒸气环境下的包壳100加热的目的,直到加热至包壳100爆破,从而完成包壳100的鼓胀爆破。

50.一实施例中,请参阅图1,压力调节组件15包括气源151、第六管路152、第七管路153、第八管路154以及真空泵155。气源151与包壳100内容纳气体的空间通过第六管路152

选择性地连通,第七管路153具有第二端口1531,第二端口1531与第六管路152通过第七管路153选择性地连通,真空泵155与第七管路153通过第八管路154选择性地连通,气源151内存储有保护气体。如此结构形式,真空泵155可以通过第八管路154、第七管路153以及第六管路152将包壳100内抽真空,将气源151内的保护气体通过第六管路152注入包壳100内以使包壳100能够在一定压力下进行鼓胀爆破,多余的气体可通过第七管路153经第二端口1531排出。

51.一实施例中,气源151内的保护气体为氩气。

52.可以理解的是,气源151内的保护气体可以根据实际情况进行选择。

53.一实施例中,请参阅图1,压力调节组件15还包括压力表156和第一检测支路157,压力表156与第六管中通过第一检测支路157连通。

54.一实施例中,请参阅图1,压力调节组件15还包括真空表158和第二检测支路159,真空表158与第七管路153通过第二检测支路159选择性地连通。

55.一实施例中,请参阅图1,压力调节组件15包括依次串联于第门管路的第四阀门1511、第五阀门1512、第六阀门1513、第七阀门1514、第八阀门1515以及第九阀门1516。气源151与第七管路153通过第四阀门1511选择性地连通,第七管路153与包壳100内容纳气体的空间通过第五阀门1512选择性地连通,压力表156与包壳100内容纳气体的空间通过第六阀门1513选择性地连通,压力表156与第七管路153通过第五阀门1512选择性地连通,真空泵155通过第七阀门1514与第七管路153选择性地连通,真空表158与第七管路153通过第八阀门1515选择性地连通,第七管路153的第二端口1531通第九阀门1516与第八管路154选择性地连通,第七管路153的第二端口1531通过第九阀门1516与第二检测支路159选择性地连通。

56.一实施例中,请参阅图1和图3,测试容器12包括底座121、管身122以及顶座123。管身122的一端与底座121连接,管身122的另一端与顶座123连接。如此结构形式,由于管身122的两端分别与底座121和顶座123连接,管身122的材质可以与底座121和顶座123不同,管身122的材料可以根据实际情况选择。

57.一实施例中,请参阅图1和图3,底座121具有分别与实验腔11连通的第一开口1211和第二开口1212,第一开口1211配置为接收蒸气设备13提供的水蒸气,第二开口1212与第一端口31通过第一管路3选择性地连通。管身122的一端与底座121连接,管身122的另一端与顶座123连接,顶座123具有第三开口1231,第三开口1231配置为将实验腔11中的蒸气排入蒸气设备13。底座121、管身122以及顶座123围设成实验腔11。如此结构形式,管身122通常是容纳包壳100并对包壳100进行实验较为关键的部分,保持管身122的完整性,尽可能地少在管身122上开孔,有利于使模拟的环境较为真实。因此,将供应蒸气的第一开口1211以及供淬火的流体进入和排出的第二开口1212设置在底座121上,将排出蒸气的第三开口1231设置在顶座123上,能够避免在管身122上开孔,确保管身122的完整性。

58.一实施例中,请参阅图1~图3,第一管路3位于底座121的底部。

59.可以理解的是,由于管身122的材质因素,可能管身122也不适宜设置相应的开口。

60.一实施例中,加热装置14配置为产生红外辐射,管身122为透光玻璃管,透光玻璃管配置为允许红外辐射透射至实验腔11。如此结构形式,通过红外辐射对实验腔11加热从而使得实验腔11内的包壳100被加热升温,通过红外辐射加热的方向可以得到较高的升温

速率,通常升温速率可达到2.8℃/s以上。

61.需要说明的是,当管身122为透光玻璃,由于玻璃较脆,不适宜设置开口,将第一开口1211、第二开口1212设置在底座121上,将第三开口1231设置在顶座123上,有利于对作为管身122的透光玻璃进行保护,使管身122不易损坏。

62.一实施例中,加热装置14为红外加热炉。

63.可以理解的是,加热方式并不限于红外加热。

64.一实施例中,底座121、管身122以及顶座123可以一体成型。

65.一实施例中,请参阅图1和图3,底座121包括第一端座1213、第一过渡套管1214以及第一安装座1215。第一端座1213配置为承载包壳100。第二开口1212设置于第一端座1213。第一过渡套管1214与第一端座1213可拆卸地连接,第一开口1211设置于第一过渡套管1214的侧壁。第一安装座1215位于第一过渡套管1214背离第一端座1213的一侧,管身122位于第一安装座1215背离第一过渡套管1214的一侧,第一安装座1215与管身122连接,第一安装座1215与第一过渡套管1214可拆卸地连接。第一端座1213、第一过渡套管1214、第一安装座1215、管身122以及顶座123围设成实验腔11。如此结构形式,实验系统长时使用后,实验腔11内的杂质(例如淬火流体带入的杂质)受重力影响通常会积存在实验腔11的底部,第一端座1213与第一过渡套管1214可拆卸地连接,有利于对底部的杂质进行清理。第一过渡管与第一安装座1215可拆卸地连接,管身122与第一安装座1215连接,当长时间使用后,第一过渡管在供蒸气进入的第一开口1211处或其它位于出现损坏需要更换,可以将第一过渡管从第一安装座1215上拆下埋更换即可,不需要对管身122进行拆卸,避免拆卸过程对管身122造成磨损,有利于后期维护。

66.一实施例中,请参阅图1和图3,第一端座1213位于第一过渡套管1214的底部,第一过渡套管1214位于第一安装座1215的底部。

67.一实施例中,请参阅图1和图3,第一端座1213具有承载包壳100的承载板,第二开口1212设置于承载板。

68.一实施例中,请参阅图1和图3,包壳100与第一端座1213的抵接位置以及第二开口1212至少部分地错开,以便第二开口1212处的流体进入实验腔11并通过包壳100与第一端座1213之间的径向间隙200向上流动对包壳100进行淬火。

69.一实施例中,请参阅图1和图3,顶座123包括第二端座1232、第二过渡套管1233以及第二安装座1234。第二端座1232具有第四开口12321,第四开口12321配置为容纳包壳100。第二过渡管与第二端座1232可拆卸地连接,第三开口1231设置于第二过渡套管1233的侧壁。第二安装座1234位于第二过渡套管1233背离第二端座1232的一端,管身122位于第二安装座1234背第二过渡套管1233的一侧,第二安装座1234连接在第二过渡套管1233与管身122之间。如此结构形式,第二安装座1234与第二过渡套管1233可拆卸地连接,当第二过渡套管1233在供蒸气排出的第三开口1231或其它位置损坏需要更换,将第二过渡套管1233拆下即可,不需要对第二安装座1234与管身122之间进行拆卸,能够避免管身122的拆卸对管身122造成磨损。第四开口12321容纳包壳100,包壳100通常穿设于第四开口12321并进入实验腔11,在第四开口12321处通常会与包壳100密封,第二端座1232由于密封等原因需要更换维护的可能性较高,当第二端座1232需要进行维护,由于第二端座1232与第二过渡套管1233可拆卸连接,只需要将第二端座1232从第二过渡套管1233上拆卸下来,进行相应的更

换维护即可,不需要将过渡套管也一并拆卸更换,有利于降低设备维护成本。

70.一实施例中,请参阅图1,蒸气设备13包括蒸气发生器131、过热器132、冷凝器133、收集容器134及称重装置,蒸气发生器131与过热器132依次串联,蒸气发生器131配置为通过过热器132向实验腔11提供蒸气,过热器132与实验腔11选择性地连通,冷凝器133与实验腔11连通,冷凝器133配置为接收实验腔11排出的蒸气,收集容器134配置为接收冷凝器133排出的冷凝水,称重装置配置为对收集容器134称重。如此结构形式,蒸气发生器131产生的蒸气经过热器132流入实验腔11,实验腔11中的蒸气经排出后经冷凝器133冷凝成水后被收集容器134接收,通过称重装置对收集容器134称重即能够知晓实验腔11中的蒸气流量,有利于对蒸气流量进行调节。能够较为简单方便地对蒸气流量进行测量,相对于流量计等测量方式,测量成本较低。

71.一实施例中,收集容器134为量杯。

72.可以理解的是,通过称重装置计量冷凝水的重量从而得到蒸气的质量流量。对于气体而言,质量流量相对于体积流量能够更好地对气体的流量进行衡量。

73.一实施例中,请参阅图1,蒸气设备13还包括第九管路,过热器132与实验腔11通过第九管路选择性地连通。第九管路上缠绕有伴热带135。如此结构形式,可通过伴热带135补偿过热蒸气经第九管路流动过程中的热量损失。

74.一实施例中,请参阅图1,蒸气设备13还包括与第九管路连接的第一外排支路,第九管路中过量的蒸气通过第一外排支路排向外部环境。

75.一实施例中,请参阅图1,蒸气设备13还包括第三管路136、第四管路137以及第五管路138,蒸气发生器131与过热器132通过第三管路136选择性地连通,第四管路137的一端的端口与过热器132通过第四管路137选择性地连通,第五管路138连接在过热器132与蒸气发生器131之间的第三管路136的最低位置,第五管路138的一端的端口与第三管路136通过第五管路138选择性地连通。如此结构形式,过热器132中的冷凝水可通过第四管路137排出,从蒸气发生器131中流出的蒸气在第三管路136中形成的冷凝水通过第五管路138排出。将冷凝水排出能够降低冷凝水聚积形成水封的可能性,有利于蒸气流动。

76.一实施例中,蒸气发生器131向实验腔11提供蒸气以对实验腔11进行预热。如此,通过预热将蒸气流量稳定在预设值。即热后将冷凝水排出,具体地,第一管路3主要将实验腔11的冷凝水排出,第四管路137主要将过热器132中的冷凝水排出,第五管路138主要将第三管路136中形成的冷凝水排出,这样,实验系统中的冷凝水基本被排出,降低了冷凝水聚积形成水封的可能性,有利于蒸气流动,通过蒸气预热使蒸气流量达到稳定的预设值。

77.一实施例中,各阀门为自动控制阀,可通过plc进行远程控制操作,能够避免操作人员在包壳100鼓胀爆破过程中可能遇到的危险。

78.一实施例中,请参阅图1,实验系统包括支撑组件5,支撑组件5配置为承载加热装置14,支撑组件5与底座121和/或顶座123连接。

79.本技术提供的各个实施例/实施方式在不产生矛盾的情况下可以相互组合。

80.以上仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。