1.本公开涉及稀土磁体及其制造方法。本公开特别涉及矫顽力优异的r

‑

fe

‑

b系稀土磁体(其中,r为稀土元素。)及其制造方法。

背景技术:

2.r

‑

fe

‑

b系稀土磁体具备主相和在主相的周围存在的晶界相。主相为具有r2fe

14

b型的晶体结构的磁性相。通过该主相,获得高剩余磁化。

3.在r

‑

fe

‑

b系稀土磁体中,性能与价格的平衡优异、最常见的是选择nd作为r的nd

‑

fe

‑

b系稀土磁体(以下有时称为“钕磁体”。)。因此,钕磁体快速普及,nd的使用量急剧地增加,将来nd的使用量有可能超过nd的产出量。因此,在进行着将nd的一部分置换为ce、la、y和sc等轻稀土元素的各种尝试。

4.例如,在日本特开2014

‑

216339中公开了将主相的nd的一部分用ce置换的(nd、ce)

‑

fe

‑

b系稀土磁体。日本特开2014

‑

216339中公开的(nd、ce)

‑

fe

‑

b系稀土磁体通过将具有微米水平的粒径的主相的磁性粉末在高温(1000~1200℃)下长时间(8~50小时)烧结而得到。通过该高温下的长时间的烧结,日本特开2014

‑

216339中公开的(nd、ce)

‑

fe

‑

b系稀土磁体的主相具有核/壳结构,与在核部中相比,在壳部中nd的存在比例升高。

5.另外,在国际公开第2014/196605中公开了以含有轻稀土元素的r

‑

fe

‑

b系稀土磁体作为前体、使含有轻稀土元素以外的稀土元素的改性材料扩散浸透至该前体的内部而制造的稀土磁体。而且,作为具体例,在国际公开第2014/196605中公开了使作为改性材料的nd

‑

cu合金的熔液扩散浸透于(nd、ce)

‑

fe

‑

b系稀土磁体前体而制造的稀土磁体。

6.在国际公开第2014/196605中公开的具体例中,通过使作为改性材料的nd

‑

cu合金扩散浸透于(nd、ce)

‑

fe

‑

b系稀土磁体前体,从而主相具有核/壳结构,与在核部中相比,在壳部中nd的存在比例升高。

7.再有,国际公开第2014/196605中公开的具体例中使用的稀土磁体前体的主相已被纳米结晶化。另外,对于该稀土磁体前体,在使改性材料扩散浸透之前,预先进行热塑性加工从而赋予各向异性。

技术实现要素:

8.在(nd、ce)

‑

fe

‑

b系稀土磁体中,如果未如日本特开2014

‑

216339中公开的(nd、ce)

‑

fe

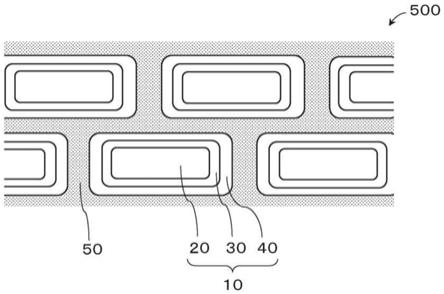

‑

b系稀土磁体那样主相成为核/壳结构,则矫顽力降低。这是因为,ce2fe

14

b的各向异性磁场比nd2fe

14

b的各向异性磁场小。

9.另一方面,如果如国际公开第2014/196605中公开的(nd、ce)

‑

fe

‑

b系稀土磁体那样主相成为核/壳结构,与在核部中相比在壳部中nd的存在比例高,则能够弥补因含有ce而降低的矫顽力。这是因为,通过与在核部中相比,在壳部中nd升高,从而与在核部中相比,在壳部中各向异性磁场升高,能够抑制主相粒子表面的磁化反转的核生成和从邻接的主相粒子的核生长。

10.但是,在将nd和/或pr的一部分用ce等轻稀土元素置换的r

‑

fe

‑

b系稀土磁体中,要求进一步的矫顽力的提高。

11.本公开提供在将nd和/或pr的一部分用ce等轻稀土元素置换的r

‑

fe

‑

b系稀土磁体中矫顽力进一步提高的稀土磁体及其制造方法。

12.本公开的稀土磁体及其制造方法包含以下的方案。

13.本发明的方案涉及稀土磁体。上述方案具备主相和在上述主相的周围存在的晶界相。

14.上述方案的用摩尔比表示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

·

(r

4(1

‑

s)

m

3s

)

t

(其中,r1为选自ce、la、y和sc中的一种以上的元素,r2和r3为选自nd和pr中的一种以上的元素,r4为至少包含选自gd、tb、dy和ho中的一种以上的元素的稀土元素,m1为选自ga、al、cu、au、ag、zn、in和mn中的一种以上的元素以及不可避免的杂质元素,m2为与r3合金化的稀土元素以外的金属元素和不可避免的杂质元素,m3为与r4合金化的稀土元素以外的金属元素和不可避免的杂质元素,并且0.1≦x≦1.0、12.0≦y≦20.0、5.0≦z≦20.0、0≦w≦8.0、0≦v≦2.0、0.05≦p≦0.40、0.1≦q≦15.0、0.05≦s≦0.40、和0.1≦t≦5.0。)表示。

15.上述方案的上述主相具有r2fe

14

b型(其中,r为稀土元素。)的晶体结构,上述主相的平均粒径为0.1~20μm,上述主相具备核部、在上述核部的周围存在的第一壳部、和在上述第一壳部的周围存在的第二壳部。

16.上述方案的上述第一壳部中的nd和pr各自的摩尔比的合计比上述核部中的nd和pr各自的摩尔比的合计高,上述第二壳部中的nd和pr各自的摩尔比的合计比上述第一壳部中的nd和pr各自的摩尔比的合计低。

17.上述方案的上述第二壳部含有选自gd、tb、dy和ho中的一种以上的元素,上述第二壳部中的gd、tb、dy和ho各自的摩尔比的合计比上述核部中的gd、tb、dy和ho各自的摩尔比的合计高,并且上述第二壳部中的gd、tb、dy和ho各自的摩尔比的合计比上述第一壳部中的gd、tb、dy和ho各自的摩尔比的合计高。

18.在上述方案中,上述x可为0.5≦x≦1.0。

19.在上述方案中,上述r1可为选自ce和la中的一种以上的元素,上述r2和上述r3可为nd,并且上述r4可为选自tb和nd中的一种以上的元素。

20.在上述方案中,上述第一壳部中的nd和pr各自的摩尔比的合计可为上述核部中的nd和pr各自的摩尔比的合计的1.2~3.0倍,

21.上述第二壳部中的nd和pr各自的摩尔比的合计可为上述第一壳部中的nd和pr各自的摩尔比的合计的0.5~0.9倍。

22.另外,上述第二壳部中的gd、tb、dy和ho各自的摩尔比的合计可为上述核部中的gd、tb、dy和ho各自的摩尔比的合计的2.0倍以上,并且,上述第二壳部中的gd、tb、dy和ho各自的摩尔比的合计可为上述第一壳部中的gd、tb、dy和ho各自的摩尔比的合计的2.0倍以上。

23.上述方案的制造方法包括:准备第一稀土磁体前体;准备第一改性材料;和使上述第一改性材料扩散浸透于上述第一稀土磁体前体。

24.上述第一稀土磁体前体具备主相和在上述主相的周围存在的晶界相,用摩尔比表

示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

(其中,r1为选自ce、la、y和sc中的一种以上的元素,r2和r3为选自nd和pr中的一种以上的元素,m1为选自ga、al、cu、au、ag、zn、in和mn中的一种以上的元素以及不可避免的杂质元素,m2为与r3合金化的稀土元素以外的金属元素和不可避免的杂质元素,并且0.1≦x≦1.0、12.0≦y≦20.0、5.0≦z≦20.0、0≦w≦8.0、0≦v≦2.0、0.05≦p≦0.40、和0.1≦q≦15.0。)表示。另外,上述主相具有r2fe

14

b型(其中,r为稀土元素。)的晶体结构,上述主相的平均粒径为0.1~20μm,上述主相具备核部和在上述核部的周围存在的第一壳部,并且上述第一壳部中的nd和pr各自的摩尔比的合计比上述核部中的nd和pr各自的摩尔比的合计高。

25.上述第一改性材料具有用摩尔比表示的式r

4(1

‑

s)

m

3s

(其中,r4为至少包含选自gd、tb、dy和ho中的一种以上的元素的稀土元素,m3为与r4合金化的稀土元素以外的金属元素和不可避免的杂质元素,并且0.05≦s≦0.40。)所示的组成。

26.在上述方案的制造方法中,可进一步包括:准备第二稀土磁体前体;准备第二改性材料;和使上述第二改性材料扩散浸透于上述第二稀土磁体前体以得到上述第一稀土磁体前体。

27.上述第二稀土磁体前体具备主相和在上述主相的周围存在的晶界相,用摩尔比表示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

(其中,r1为选自ce、la、y和sc中的一种以上的元素,r2为选自nd和pr中的一种以上的元素,m1为选自ga、al、cu、au、ag、zn、in和mn中的一种以上的元素以及不可避免的杂质元素,并且0.1≦x≦1.0、12.0≦y≦20.0、5.0≦z≦20.0、0≦w≦8.0、和0≦v≦2.0。)表示,上述主相具有r2fe

14

b型(其中,r为稀土元素。)的晶体结构,上述主相的平均粒径为0.1~20μm。

28.上述第二改性材料具有用摩尔比表示的式r

3(1

‑

p)

m

2p

(其中,r3为选自nd和pr中的一种以上的元素,m2为与r3合金化的稀土元素以外的金属元素和不可避免的杂质元素,并且0.05≦p≦0.40。)所示的组成。

29.在上述方案的制造方法中,可进一步包括:准备第二稀土磁体前体粉末;准备第二改性材料粉末;和将上述第二稀土磁体前体粉末和上述第二改性材料粉末混合,烧结,以得到上述第一稀土磁体前体。

30.上述第二稀土磁体前体粉末具备主相和在上述主相的周围存在的晶界相,用摩尔比表示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

(其中,r1为选自ce、la、y和sc中的一种以上的元素,r2为选自nd和pr中的一种以上的元素,m1为选自ga、al、cu、au、ag、zn、in和mn中的一种以上的元素以及不可避免的杂质元素,并且0.1≦x≦1.0、12.0≦y≦20.0、5.0≦z≦20.0、0≦w≦8.0、和0≦v≦2.0。)表示,上述主相具有r2fe

14

b型(其中,r为稀土元素。)的晶体结构,上述主相的平均粒径为0.1~20μm。

31.上述第二改性材料粉末具有用摩尔比表示的式r

3(1

‑

p)

m

2p

(其中,r3为选自nd和pr中的一种以上的元素,m2为与r3合金化的稀土元素以外的金属元素以及不可避免的杂质元素,并且0.05≦p≦0.40。)所示的组成。

32.在上述方案的制造方法中,上述第一改性材料的扩散浸透温度可比上述第二改性材料或上述第二改性材料粉末的扩散浸透温度低。

33.在上述方案的制造方法中,上述x可为0.5≦x≦1.0。

34.在上述方案的制造方法中,上述r1可为选自ce和la中的一种以上的元素,上述r2和

上述r3可为nd,并且上述r4可为选自tb和nd中的一种以上的元素。

35.根据本公开,通过主相具备将nd等的一部分用ce等轻稀土元素置换的核部、nd等的含有比例高的第一壳部和tb等重稀土元素的存在比例高的第二壳部,能够提供矫顽力进一步提高的稀土磁体。另外,根据本公开,通过使重稀土元素扩散浸透于主相具有将nd等的一部分用轻稀土元素置换的核部和nd等的含有比例高的第一壳部的稀土磁体前体,能够提供矫顽力进一步提高的稀土磁体的制造方法。

附图说明

36.下面将参照附图描述本发明的示例性实施方式的特征、优点以及技术和工业重要性,其中相同的附图标记表示相同的要素,并且其中:

37.图1a为示意地表示使含有中稀土元素的改性材料接触将nd和/或pr的一部分用轻稀土元素置换并且具备不具有核/壳结构的主相的稀土磁体前体的状态的截面说明图。

38.图1b为示意地表示在图1a的状态下加热后的中稀土元素的扩散浸透状况的截面说明图。

39.图1c为示意地表示使含有重稀土元素的改性材料接触图1b中所示的稀土磁体前体的状态的截面说明图。

40.图1d为示意地表示在图1c的状态下加热后的重稀土元素的扩散浸透状况的截面说明图。

41.图2为示意地表示本公开的稀土磁体的组织的说明图。

42.图3a为表示对于实施例1的试样使用stem

‑

edx进行了组织观察的结果的图。

43.图3b为表示对于图3a中所示的部位使用stem

‑

edx对tb进行了面分析的结果的图。

44.图3c为表示对于图3a中所示的部位使用stem

‑

edx对ce进行了面分析的结果的图。

45.图3d为表示对于图3a中所示的部位使用stem

‑

edx对la进行了面分析的结果的图。

46.图3e为表示对于图3a中所示的部位使用stem

‑

edx对nd进行了面分析的结果的图。

47.图4a为对于实施例1的试样示出核部的〈110〉入射方向的晶体结构的高分辨率stem像。

48.图4b为对于实施例1的试样示出第一壳部的〈110〉入射方向的晶体结构的高分辨率stem像。

49.图4c为对于实施例1的试样示出第二壳部的〈110〉入射方向的晶体结构的高分辨率stem像。

50.图5为表示对于实施例1的试样使用stem

‑

edx在图3e中所示的箭头的方向上进行了线分析的结果的图。

51.图6a为表示对于比较例1的试样使用sem

‑

edx进行了组织观察的结果的图。

52.图6b为表示对于图6a中所示的部位使用sem

‑

edx对tb进行了面分析的结果的图。

53.图6c为表示对于图6a中所示的部位使用sem

‑

edx对ce进行了面分析的结果的图。

54.图6d为表示对于图6a中所示的部位使用sem

‑

edx对nd进行了面分析的结果的图。

55.图7a为示意地表示使含有重稀土元素的改性材料接触将nd和/或pr的一部分用轻稀土元素置换并且具备不具有核/壳结构的主相的稀土磁体前体的状态的截面说明图。

56.图7b为示意地表示在图7a中所示的状态下加热后的重稀土元素的扩散浸透状况

的截面说明图。

具体实施方式

57.以下对本公开的稀土磁体及其制造方法的实施方式详细地说明。应予说明,以下所示的实施方式并不限定本公开的稀土磁体及其制造方法。

58.要提高矫顽力时,提高主相的各向异性磁场是有效的。另外,要提高主相的各向异性磁场时,使主相中含有重稀土元素是有效的。对于使主相中含有重稀土元素的方法,使用附图进行说明。

59.图7a为示意地表示使含有重稀土元素的改性材料接触将nd和/或pr的一部分用轻稀土元素置换并且具备不具有核/壳结构的主相的稀土磁体前体的状态的截面说明图。图7b为示意地表示在图7a中所示的状态下加热后的重稀土元素的扩散浸透状况的截面说明图。

60.如图7a中所示那样,使非核/壳稀土磁体前体100与重稀土元素改性材料300接触。非核/壳稀土磁体前体100为将nd和/或pr的一部分用轻稀土元素置换、并且具备不具有核/壳结构的主相的稀土磁体前体。重稀土元素改性材料300为含有重稀土元素的改性材料。非核/壳稀土磁体前体100具有主相10和晶界相50。

61.如果在图7a中所示的状态下将非核/壳稀土磁体前体100和重稀土元素改性材料300加热,则如图7b中所示那样,非核/壳稀土磁体前体100的表层部附近的主相10变为粗化主相70。不受理论约束,非核/壳稀土磁体前体100由于nd和/或pr的一部分被轻稀土元素置换,因此主相10的熔点降低。因此,认为在加热中容易与重稀土元素改性材料300中的重稀土元素反应,将重稀土元素改性材料300中的重稀土元素的大部分收进到表层部附近的主相10,成为粗化主相70。其结果,重稀土元素改性材料300中的重稀土元素没有遍及至非核/壳稀土磁体前体100的内部,矫顽力没有提高。

62.例如,如果主相10为(ce、la、nd)2fe

14

b,重稀土元素改性材料300为tb

‑

ga系合金,则表层部的主相10与tb反应,作为粗化主相70,形成(ce、la、nd、tb)2fe

14

b。而且,重稀土元素改性材料300中的tb没有遍及至非核/壳稀土磁体前体100的内部,矫顽力没有提高。

63.要使重稀土元素改性材料300中的重稀土元素遍及至非核/壳稀土磁体前体100的内部,可如下所述进行。对此,使用附图进行说明。

64.图1a为示意地表示使含有中稀土元素的改性材料接触将nd和/或pr的一部分用轻稀土元素置换并且具备不具有核/壳结构的主相的稀土磁体前体的状态的截面说明图。图1b为示意地表示在图1a的状态下加热后的中稀土元素的扩散浸透状况的截面说明图。图1c为示意地表示使含有重稀土元素的改性材料接触图1b中所示的稀土磁体前体的状态的截面说明图。图1d为示意地表示在图1c的状态下加热后的重稀土元素的扩散浸透状况的截面说明图。

65.如图1a中所示那样,使非核/壳稀土磁体前体100与中稀土元素改性材料200接触。非核/壳稀土磁体前体100为将nd和/或pr的一部分用轻稀土元素置换、并且具备不具有核/壳结构的主相的稀土磁体前体。中稀土元素改性材料200为含有中稀土元素的改性材料。非核/壳稀土磁体前体100具有主相10和晶界相50。应予说明,所谓中稀土元素,是指nd和pr。

66.如果在图1a中所示的状态下将非核/壳稀土磁体前体100和中稀土元素改性材料

200加热,则如图1b中所示那样,中稀土元素改性材料200的熔液通过晶界相50扩散浸透。进而,扩散浸透至晶界相50的中稀土元素改性材料200的熔液中的中稀土元素的一部分与主相10的表层部附近的轻稀土元素的一部分置换,形成第一壳部30。第一壳部30在主相10的表层部附近形成,主相10中,第一壳部30以外的区域形成核部20。而且,第一壳部30中的中稀土元素的存在比例比核部20中的中稀土元素的存在比例高。

67.不受理论约束,与使用重稀土元素改性材料的情形不同,在使用中稀土元素改性材料的情况下,对于形成核部20和第一壳部30的理由,认为如下所述。如上所述,非核/壳稀土磁体前体100由于将nd和/或pr的一部分用轻稀土元素置换,因此主相10的熔点降低。但是,与重稀土元素改性材料300中的重稀土元素相比,中稀土元素改性材料200中的中稀土元素与主相10的反应性低。因此,中稀土元素改性材料200中的中稀土元素的一部分与主相10的表层部附近的轻稀土元素的一部分置换。而且,中稀土元素改性材料的熔液遍及至非核/壳稀土磁体前体100的内部,在非核/壳稀土磁体前体100的内部的主相10也形成第一壳部。

68.然后,如图1c中所示那样,使重稀土元素改性材料300接触具备具有核部20和第一壳部30的主相10的稀土磁体前体(以下有时称为“核/壳稀土磁体前体150”),进行加热。于是,如图1d中所示那样,重稀土元素改性材料300的熔液通过晶界相50扩散浸透。进而,扩散浸透至晶界相50的重稀土元素改性材料300的熔液中的重稀土元素的一部分与第一壳部30中的轻稀土元素的一部分和中稀土元素的一部分置换,形成第二壳部40。第二壳部40在第一壳部30的表层部附近形成。而且,第二壳部40中的中稀土元素的存在比例比第一壳部30中的中稀土元素的存在比例低,并且第二壳部40含有重稀土元素。

69.不受理论约束,对于形成第二壳部40的理由,认为如下所述。如图1c中所示那样,在重稀土元素改性材料300的熔液扩散浸透之前,第一壳部30与晶界相50相接。而且,如上所述,第一壳部30中的中稀土元素的存在比例比核部20中的中稀土元素的存在比例高。因此,扩散浸透的重稀土元素改性材料300的熔液通过晶界相50扩散浸透时,不会与第一壳部30过剩地反应。而且,第一壳部30的表层部附近的轻稀土元素的一部分和中稀土元素的一部分与重稀土元素改性材料300的熔液中的重稀土元素置换。

70.这样,如图1d中所示那样,直至本公开的稀土磁体500的内部的主相10,形成含有重稀土元素的第二壳部40。如果主相10含有重稀土元素,则主相10的各向异性磁场提高,因此本公开的稀土磁体500整体的矫顽力提高。另外,如图1d中所示那样,由于在主相10的最外廓部形成了重稀土元素存在的第二壳部40,因此难以发生主相10的粒子表面的核生成以及从邻接的主相10的粒子的核生长,有助于矫顽力的提高。

71.接下来对本公开涉及的稀土磁体及其制造方法的技术特征进行说明。

72.稀土磁体

73.首先,对本公开的稀土磁体的技术特征进行说明。

74.图2为示意地表示本公开的稀土磁体的组织的说明图。如图2中所示那样,本公开的稀土磁体500具备主相10和晶界相50。另外,主相10具备核部20、第一壳部30和第二壳部40。以下对本公开的稀土磁体500的整体组成、主相10和晶界相50进行说明。另外,关于主相10,对于核部20、第一壳部30和第二壳部40进行说明。

75.整体组成

76.对于本公开的稀土磁体500的整体组成进行说明。所谓本公开的稀土磁体500的整体组成,是指将全部的主相10和晶界相50合起来的组成。

77.本公开的稀土磁体的用摩尔比表示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

·

(r

4(1

‑

s)

m

3s

)

t

表示。在该式中,(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

表示来自第一稀土磁体前体的组成。(r

4(1

‑

s)

m

3s

)

t

表示来自第一改性材料的组成。

78.本公开的稀土磁体通过具有由式(r

4(1

‑

s)

m

3s

)

t

表示的组成的第一改性材料扩散浸透于具有由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

表示的组成的第一稀土磁体前体的内部而得到。第一稀土磁体前体为图1c中所示的、具备具有核部20和第一壳部30的主相10的稀土磁体前体(核/壳稀土磁体前体150)的一例。第一改性材料为图1c中所示的、含有重稀土元素的改性材料(重稀土元素改性材料300)的一例。

79.来自第一稀土磁体前体的组成式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

中,(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

来自第二稀土磁体前体,(r

3(1

‑

p)

m

2p

)

q

来自第二改性材料。

80.第一稀土磁体前体通过使具有由式(r

3(1

‑

p)

m

2p

)

q

表示的组成的第二改性材料扩散浸透于具有由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

表示的组成的第二稀土磁体前体的内部而得到。第二稀土磁体前体为图1a中所示的、非核/壳稀土磁体前体100的一例。第二改性材料为图1a中所示的、中稀土元素改性材料200的一例。

81.如果使q摩尔份的第二改性材料扩散浸透于100摩尔份的第二稀土磁体前体的内部,则得到(100 q)摩尔份的第一稀土磁体前体。而且,如果使t摩尔份的第一改性材料扩散浸透于(100 q)摩尔份的第一稀土磁体前体的内部,则得到(100 q t)摩尔份的本公开的稀土磁体。

82.在表示本公开的稀土磁体的整体组成的式中,r1和r2的合计为y摩尔份,fe为(100

‑

y

‑

w

‑

z

‑

v)摩尔份,co为w摩尔份,b为z摩尔份,而且m1为v摩尔份,因此它们的合计为y摩尔份 (100

‑

y

‑

w

‑

z

‑

v)摩尔份 w摩尔份 z摩尔份 v摩尔份=100摩尔份。r3和m2的合计为q摩尔份。r4和m3的合计为t摩尔份。

83.在上式中,意味着在r

2(1

‑

x)

r

1x

中,相对于r2和r1的合计,用摩尔比表示,存在(1

‑

x)的r2,存在x的r1。同样地,在上式中,意味着在r

3(1

‑

p)

m

2p

中,相对于r3和m2的合计,用摩尔比表示,存在(1

‑

p)的r3,存在p的m2。另外,同样地,在上式中,意味着在r

4(1

‑

s)

m

3s

中,相对于r4和m3的合计,用摩尔比表示,存在(1

‑

s)的r4,存在s的m3。

84.在上式中,r1为选自ce、la、y和sc中的一种以上的元素。ce为铈,la为镧,y为钇,而且sc为钪。r2和r3为选自nd和pr中的一种以上的元素。nd为钕,而且pr为镨。r4为至少包含选自gd、tb、dy和ho中的一种以上的元素的稀土元素,gd为钆,tb为铽,dy为镝,而且ho为钬。fe为铁。co为钴。b为硼。m1为选自ga、al、cu、au、ag、zn、in和mn中的一种以上的元素以及不可避免的杂质元素。ga为镓,al为铝,cu为铜,au为金,ag为银,zn为锌,in为铟,而且mn为锰。m2为与r3合金化的稀土元素以外的金属元素和不可避免的杂质元素。m3为与r4合金化的稀土元素以外的金属元素和不可避免的杂质元素。

85.本说明书中,只要无特别说明,稀土元素为sc、y、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu这17个元素。其中,只要无特别说明,sc、y、la和ce为轻稀土元素。另外,

只要无特别说明,pr、nd、pm、sm和eu为中稀土元素。而且,只要无特别说明,gd、tb、dy、ho、er、tm、yb和lu为重稀土元素。再有,一般地,重稀土元素的稀少性高,轻稀土元素的稀少性低。中稀土元素的稀少性为重稀土元素与轻稀土元素之间。

86.以下对于由上述的式表示的、本公开的稀土磁体的构成元素进行说明。

87.r188.r1为本公开的稀土磁体必需的成分。如上所述,r1为选自ce、la、y和sc中的一种以上的元素,属于轻稀土元素。r1为主相(r2fe

14

b相)的构成元素。通过将主相的表层部附近的r1的至少一部分用第二改性材料中的r3置换,从而主相能够具有核部和第一壳部。从置换性的观点出发,r1优选为选自ce和la中的一种以上的元素。

89.r290.如上所述,r2为选自nd和pr中的一种以上的元素,属于中稀土元素。r2为主相(r2fe

14

b相)的构成元素。在本公开的稀土磁体中,从性能与价格的平衡的观点出发,优选使nd和pr的含量增多,更优选使nd的含量增多。作为r2,在使nd与pr共存的情况下,可使用钕镨混合物。从性能的观点出发,r2优选为nd。

91.r1与r2的摩尔比

92.在本公开的稀土磁体中,r1和r2为来自第二稀土磁体前体的元素。相对于r1和r2的合计,用摩尔比表示,存在x的r1,存在(1

‑

x)的r2。而且,满足0.1≦x≦1.0。

93.如图1a中所示那样,通过将在主相10的表层部附近存在的r1用第二改性材料200的r3置换,形成第一壳部30,因此r1即使是少量,也必须存在。只要x为0.1以上,则使得能够基本上识别第一壳部30的形成。从第一壳部30的形成的观点出发,x可为0.2以上、0.3以上、0.4以上、0.5以上、0.6以上、0.7以上、0.8以上、0.9以上、或1.0。所谓x为1.0,意指相对于r1(轻稀土元素)和r2(nd和/或pr)的合计量,全部为r1(轻稀土元素)。

94.在r2fe

14

b相(主相)中,作为r,与轻稀土元素相比,大量含有轻稀土元素以外的稀土元素时各向异性磁场(矫顽力)和剩余磁化高。通过使第二改性材料扩散浸透于第二稀土磁体前体,从而在主相10的表层部附近,将稀土磁体前体的r1(轻稀土元素)的一部分用改性材料的r3(nd和/或pr)置换,形成第一壳部30。由此,主相10中的nd和/或pr(轻稀土元素以外的稀土元素)的含有比例升高,因此有助于各向异性磁场(矫顽力)和剩余磁化的提高。

95.在主相10中,使外周部的各向异性磁场(矫顽力)和剩余磁化提高时,能够高效率地提高稀土磁体整体的各向异性磁场(矫顽力)和残留磁场。因此,在第一壳部30中将r1(轻稀土元素)用r3(nd和/或pr)置换,在矫顽力提高的方面是可取的。

96.r1与r2的合计含有比例

97.在上式中,r1和r2的合计含有比例用y表示,满足12.0≦y≦20.0。应予说明,y的值为相对于第二稀土磁体前体的含有比例,相当于原子%。

98.如果y为12.0以上,在第二稀土磁体前体中αfe相不会大量地存在,能够得到充分的量的主相(r2fe

14

b相)。从该观点出发,y可以为12.4以上、12.8以上、或13.2以上。另一方面,如果y为20.0以下,晶界相不会变得过剩。从该观点出发,y可以为19.0以下、18.0以下、或17.0以下。

99.b

100.b如图2中所示那样,构成主相10(r2fe

14

b相),对主相10和晶界相50的存在比例产

生影响。

101.b的含有比例在上式中由z表示。z的值为相对于第二稀土磁体前体的含有比例,相当于原子%。如果z为20.0以下,能够得到主相10和晶界相50适宜地存在的稀土磁体。从该观点出发,z可以为18.0以下、16.0以下、14.0以下、12.0以下、10.0以下、或8.0以下。另一方面,如果z为5.0以上,则难以发生:具有th2zn

17

和/或th2ni

17

型的晶体结构的相大量地产生,其结果r2fe

14

b相的形成受阻的情形少。从该观点出发,z可以为5.8以上、6.0以上、6.2以上、6.4以上、6.6以上、6.8以上、或7.0以上。

102.co

103.co为在主相和晶界相可与fe置换的元素。在本说明书中,在记载为fe的情况下,意味着fe的一部分可用co置换。例如,将r2fe

14

b相的fe的一部分用co置换,成为r2(fe、co)

14

b相。

104.通过将fe的一部分用co置换,r2fe

14

b相成为r2(fe、co)

14

b相,从而本公开的稀土磁体的居里点提高。在不希望居里点的提高的情况下,可不含co,co的含有并非必须。

105.上式中,co的含有比例用w表示。w的值为相对于第二稀土磁体前体的含有比例,相当于原子%。如果w为0.5以上,基本上确认居里点的提高。从居里点的提高的观点出发,w可为1.0以上、2.0以上、3.0以上、或4.0以上。另一方面,co由于价格高,因此从经济的观点出发,w可为8.0以下、7.0以下、或6.0以下。

106.m1107.就m1而言,能够在不损害本公开的稀土磁体的特性的范围含有。在m1中可包含不可避免的杂质元素。本说明书中,所谓不可避免的杂质元素,是指稀土磁体的原材料中所含的杂质元素、或者、在制造工序中混入的杂质元素等不可避免其含有或者为了避免其含有而招致制造成本的显著上升的杂质元素。在制造工序中混入的杂质元素等中,包含因制造上的便利而在不对磁特性产生影响的范围含有的元素。另外,在不可避免的杂质元素中包含作为r1和r2所选择的稀土元素以外的、由于上述的理由等而不可避免地混入的稀土元素。

108.作为能够在不损害本公开的稀土磁体及其制造方法的效果的范围含有的元素,可列举出ga、al、cu、au、ag、zn、in和mn。这些元素只要在m1的含量的上限以下存在,这些元素就基本上不会对磁特性产生影响。因此,这些元素可与不可避免的杂质元素同等地对待。另外,在这些元素以外,作为m1,可含有不可避免的杂质元素。

109.上式中,m1的含有比例用v表示。v的值为相对于第二稀土磁体前体的含有比例,相当于原子%。如果v的值为2.0以下,不会损害本公开的稀土磁体的磁特性。从该观点出发,v可为1.5以下、1.0以下、或0.5以下。

110.作为m1,由于不能使ga、al、cu、au、ag、zn、in和mn以及不可避免的杂质元素皆不存在,因此v的下限即使为0.05、0.1、或0.2,在实用上也无问题。

111.fe

112.fe为目前为止说明的r1、r2、co、b和m1的余量,fe的含有比例由(100

‑

y

‑

w

‑

z

‑

v)表示。如果使y、w、z和v为目前为止说明的范围,则如图2中所示那样,得到主相10和晶界相50。

113.r3114.r3为来自第二改性材料的元素。如图1a中所示那样,第二改性材料200扩散浸透至第二稀土磁体前体100的内部。将主相10的表层部附近的r1的一部分用第二改性材料200的

r3置换,形成第一壳部30。

115.r3为选自nd和pr中的一种以上的元素,属于中稀土元素。在中稀土元素中,nd和pr容易形成r2fe

14

b相。如上所述,将主相10的r1(轻稀土元素)的表层部附近的一部分用第二改性材料200的r3(nd和/或pr)置换,第一壳部30的nd和/或pr的存在比例提高。其结果,如上所述,通过在形成了第一壳部30后使重稀土元素扩散浸透,从而使重稀土元素遍及到稀土磁体的内部,能够有助于矫顽力的提高。另外,在主相10的外周部存在的第一壳部30中,nd和/或pr的存在比例提高,因此有助于本公开的稀土磁体的各向异性磁场(矫顽力)和剩余磁化的提高。从各向异性磁场(矫顽力)和剩余磁化以及与r1(轻稀土元素)的置换性的观点出发,作为r3,优选nd。

116.m2117.m2为与r3合金化的稀土元素以外的金属元素和不可避免的杂质元素。典型地,m2为使r

3(1

‑

p)

m

2p

的熔点低于r3的熔点的合金元素和不可避免的杂质元素。作为m2,例如可列举出选自cu、al、co和fe中的一种以上的元素以及不可避免的杂质元素。作为m2,优选选自cu、al和fe中的一种以上的元素。从降低r

3(1

‑

p)

m

2p

的熔点的观点出发,作为m2,特别优选cu。应予说明,所谓不可避免的杂质元素,是指原材料中所含的杂质元素、或者、在制造工序中混入的杂质元素等不可避免其含有或者为了避免其含有而招致制造成本的显著上升的杂质元素。在制造工序中混入的杂质元素等中,包含因制造上的便利而在不对磁特性产生影响的范围含有的元素。另外,在不可避免的杂质元素中包含作为r3所选择的稀土元素以外的、由于上述的理由等而不可避免地混入的稀土元素。

118.r3与m2的摩尔比

119.r3与m2形成具有由式r

3(1

‑

p)

m

2p

表示的用摩尔比表示的组成的合金,第二改性材料含有该合金。而且,p满足0.05≦p≦0.40。

120.如果p为0.05以上,在能够避免图1a中所示的第二稀土磁体前体100的主相10的粗化的温度下,能够使第二改性材料200的熔液扩散浸透至第二稀土磁体前体100的内部。从该观点出发,p优选0.07以上,更优选0.10以上。另一方面,如果p为0.40以下,在使第二改性材料200扩散浸透至第二稀土磁体前体100后,抑制在本公开的稀土磁体500的晶界相50残留的m2的含量,有助于抑制剩余磁化的降低。从该观点出发,p可为0.35以下、0.30以下、0.25以下、0.20以下、或0.15以下。

121.r4122.r4为来自第一改性材料的元素。如图1c和图1d中所示那样,第一改性材料300的熔液扩散浸透至第一稀土磁体前体150的内部。将第一壳部30的表层部附近的轻稀土元素一部分以及nd和/或pr的一部分用第一改性材料300的r4置换,形成第二壳部40。

123.r4为至少包含选自gd、tb、dy和ho中的一种以上的元素的稀土元素。即,r4为包含选自gd、tb、dy和ho中的一种以上的重稀土元素的稀土元素。如上所述,将图1c中所示的第一壳部30的表层部附近的轻稀土元素的一部分以及nd和/或pr的一部分用第一改性材料300的r4的重稀土元素置换,形成第二壳部40。从置换性的观点出发,作为r4,优选tb。如图1d和图2中所示那样,在本公开的稀土磁体500的内部的主相10中也形成包含重稀土元素的第二壳部40,因此本公开的稀土磁体500整体的矫顽力提高。另外,如图1d中所示那样,在主相10的最外廓部形成了重稀土元素存在的第二壳部40,因此能够抑制主相10的粒子表面的磁化

反转的核生成以及从邻接的主相10的粒子的核生长,因此对于矫顽力的提高是可取的。

124.m3125.m3为与r4合金化的稀土元素以外的金属元素和不可避免的杂质元素。典型地,m3为使r

4(1

‑

s)

m

3s

的熔点低于r4的熔点的合金元素和不可避免的杂质元素。作为m3,例如可列举出选自ga、cu、al、co和fe中的一种以上的元素以及不可避免的杂质元素。r4包含重稀土元素,重稀土元素的熔点高,因此从降低r

4(1

‑

s)

m

3s

的熔点的观点出发,作为m3,优选ga和cu。所谓不可避免的杂质元素,是指原材料中所含的杂质元素、或者、在制造工序中混入的杂质元素等不可避免其含有或者为了避免其含有而招致制造成本的显著上升的杂质元素。在制造工序中混入的杂质元素等中,包含因制造上的便利而在不对磁特性产生影响的范围含有的元素。另外,在不可避免的杂质元素中包含作为r4所选择的稀土元素以外的、由于上述的理由等而不可避免地混入的稀土元素。

126.r4与m3的摩尔比

127.r4与m3形成具有由式r

4(1

‑

s)

m

3s

表示的用摩尔比表示的组成的合金,第一改性材料含有该合金。而且,s满足0.05≦s≦0.40。

128.如果s为0.05以上,则能够避免于1c中所示的第一稀土磁体前体150的主相10的粗化,并且能够在第一壳部30与第一改性材料300没有过剩反应的温度下使第一改性材料300的熔液扩散浸透至第一稀土磁体前体150的内部。从该观点出发,s优选0.07以上,更优选0.09以上,进一步优选0.12以上。另一方面,如果s为0.40以下,则在使第一改性材料300扩散浸透于第一稀土磁体前体150后,抑制残留于本公开的稀土磁体500的晶界相50的m3的含量,有助于抑制剩余磁化的降低。从该观点出发,s可为0.35以下、0.30以下、0.25以下、0.20以下、或0.15以下。

129.来自稀土磁体前体的元素与来自改性材料的元素的摩尔比

130.上式中,相对于100摩尔份的第二稀土磁体前体的第二改性材料的比例为q摩尔份。另外,相对于100摩尔份的第二稀土磁体前体的第一改性材料的比例为t摩尔份。即,如果使q摩尔份的第二改性材料扩散浸透于100摩尔份的第二稀土磁体前体,则成为100摩尔份 q摩尔份的第一稀土磁体前体。而且,如果使t摩尔份的第一改性材料扩散浸透于100摩尔份 q摩尔份的第一稀土磁体前体,则成为100摩尔份 q摩尔份 t摩尔份的本公开的稀土磁体。因此,q为将来自第二稀土磁体前体的元素的合计含量设为100时的、来自第二改性材料的元素的含量的摩尔比。t为将来自第二稀土磁体前体的元素的合计含量设为100时的、来自第一改性材料的元素的含量的摩尔比。换言之,相对于100原子%的第二稀土磁体前体,本公开的稀土磁体为(100 q t)原子%。

131.如果q为0.1以上,则能够用第二改性材料200的r3(nd和/或pr)将第二稀土磁体前体100的主相10的r1(轻稀土元素)的至少一部分置换,能够形成第一壳部30。通过在第一壳部30的形成后使重稀土元素扩散浸透,从而能够使重稀土元素遍及到本公开的稀土磁体500的内部。另外,通过在主相10的外周部提高nd和/或pr的存在比例,从而能够提高本公开的稀土磁体500的各向异性磁场(矫顽力)和剩余磁化。从这些观点出发,q可为0.5以上、1.0以上、1.5以上、2.0以上、2.5以上、3.0以上、3.5以上、4.0以上、4.5以上、4.7以上、5.0以上、或5.5以上。另一方面,如果q为15.0以下,则抑制在本公开的稀土磁体500的晶界相50残留的m2的含量,有助于剩余磁化的提高。从该观点出发,q可为14.0以下、13.0以下、12.0以下、

11.0以下、10.4以下、10.0以下、9.5以下、9.0以下、8.5以下、8.0以下、7.5以下、7.0以下、或6.5以下。

132.如果t为0.1以上,在主相10形成含有重稀土元素的第二壳部40,提高主相10的各向异性磁场,其结果,能够提高矫顽力。从该观点出发,t可为0.2以上、0.4以上、0.6以上、0.8以上、1.0以上、1.2以上、1.4以上、1.5以上、或2.0以上。另一方面,即使为比较少的量也获得重稀土元素产生的各向异性磁场提高的效果,并且重稀土元素的稀少性高。从这些观点出发,t可为5.0以下、4.5以下、4.0以下、3.5以下、3.0以下、或2.5以下。

133.如图2中所示那样,本公开的稀土磁体500具备主相10和晶界相50。另外,主相10具备核部20、第一壳部30和第二壳部40。以下对于主相10和晶界相50进行说明。另外,关于主相10,对于核部20、第一壳部30和第二壳部40进行说明。

134.主相

135.主相具有r2fe

14

b型的晶体结构。r为稀土元素。称为r2fe

14

b“型”的原因在于,在主相中(晶体结构中)可以以置换型和/或侵入型含有r、fe和b以外的元素。例如,在主相中,可将fe的一部分用co置换。或者,例如,在主相中,可将r、fe和b中的任一个元素的一部分用m1置换。或者,例如,在主相中,m1可以以侵入型存在。

136.本发明的效果、特别是在主相形成第一壳部和第二壳部以提高矫顽力的效果通过具备微米水平的粒径的主相10的、例如烧结磁体等、或者、具备已纳米结晶化的主相的、例如热塑性加工磁体等获得。

137.主相的平均粒径为0.1~20μm。如果主相的平均粒径为0.1μm以上,则基本上可确认形成第一壳部和第二壳部所产生的效果。从该观点出发,主相的平均粒径可为0.2μm以上、0.4μm以上、0.6μm以上、0.8μm以上、1.0μm以上、2.0μm以上、3.0μm以上、4.0μm以上、5.0μm以上、6.0μm以上、7.0μm以上、8.0μm以上、或9.0μm以上。另一方面,如果主相的平均粒径为20μm以下,则与主相的大小的增大导致的矫顽力的降低相比,第一壳部和第二壳部的形成引起的矫顽力的提高更大。从该观点出发,主相的平均粒径可为18μm以下、16μm以下、14μm以下、12μm以下、10μm以下、9μm以下、8μm以下、7μm以下、6μm以下、5μm以下、或4μm以下。

[0138]“平均粒径”如下所述测定。采用扫描型电子显微镜像或透射型电子显微镜像,规定从易磁化轴的垂直方向观察的一定区域,对于在该一定区域内存在的主相,在与易磁化轴垂直的方向上画多条线,由主相的粒子内相交的点与点的距离算出主相的直径(长度)(切割法)。在主相的截面接近圆的情况下,用投影面积圆当量直径换算。在主相的截面接近长方形的情况下,用长方体近似来换算。这样得到的直径(长度)的分布(粒度分布)的d

50

的值为平均粒径。如图2中所示那样,本公开的稀土磁体500的主相10具有核部20、第一壳部30和第二壳部40,因此主相10的直径的长度为包含第一壳部30和第二壳部40的直径(长度)。

[0139]

核部

[0140]

如图2中所示那样,核部20存在于主相10,被第一壳部30和第二壳部40包围。

[0141]

对于核部,第一改性材料和第二改性材料尚未扩散浸透。因此,核部的组成和晶体结构与图1a中所示的第二稀土磁体前体100的主相10的组成和晶体结构相同。

[0142]

第一壳部

[0143]

如图2中所示那样,第一壳部30存在于核部20的周围。另外,在第一壳部30的周围还存在第二壳部40。即,第一壳部30存在于核部20与第二壳部40之间。对于第一壳部的组成

和晶体结构将后述。

[0144]

第一壳部30通过使第二改性材料200扩散浸透于第二稀土磁体前体100(参照图1a和图1b)、进而使第一改性材料300扩散浸透而形成(参照图1c和图1d)。

[0145]

通过第二改性材料200的扩散浸透,将在主相10的表层部附近存在的轻稀土元素的一部分排出到晶界相50。而且,将通过晶界相50扩散浸透的第二改性材料200的熔液中的nd和/或pr的一部分收进主相10的表层部附近,形成第一壳部30。第二改性材料200没有扩散浸透、没有形成第一壳部30的部分作为核部20残存。进而,通过第一改性材料300的扩散浸透,将在第一壳部30的表层附近存在的轻稀土元素的一部分以及nd和/或pr的一部分排出到晶界相50,将通过晶界相50扩散浸透的第一改性材料300的熔液中的重稀土元素的一部分收进到第一壳部30的表层部附近,形成第二壳部40。第一壳部30由于通过这样的置换而形成,因此第一壳部30的晶体结构维持r2fe

14

b型。因此,在第二改性材料200和第一改性材料300的扩散浸透后,与在核部20中相比,在第一壳部30中,nd和/或pr的存在比例高。即,第一壳部30中的nd和pr各自的摩尔比的合计比核部20中的nd和pr各自的摩尔比的合计高。

[0146]

如果第一壳部30中的nd和pr各自的摩尔比的合计为核部中的nd和pr各自的摩尔比的合计的1.2倍以上,则基本上能够区别核部20和第一壳部30。另外,在采用第一改性材料300使重稀土元素扩散浸透时,在第一壳部30的表层部附近,nd和/或pr与重稀土元素置换,能够形成第二壳部40。从这样的观点出发,第一壳部30中的nd和pr各自的摩尔比的合计可以为核部中的nd和pr各自的摩尔比的合计的1.4倍以上、1.6倍以上、或1.8倍以上。另一方面,如果第一壳部30中的nd和pr各自的摩尔比的合计为核部中的nd和pr各自的摩尔比的合计的3.0倍以下,则避免使必要以上的多余的第一改性材料300扩散浸透。从该观点出发,第一壳部30中的nd和pr各自的摩尔比的合计可为核部中的nd和pr各自的摩尔比的合计的2.8倍以下、2.6倍以下、2.4倍以下、2.2倍以下、2.0倍以下。

[0147]

对于核部20和第一壳部30的组成,基于使用带有球面像差修正功能的扫描透射型电子显微镜的能量分散型x射线分光分析机(cs

‑

stem

‑

edx:corrector

‑

spherical aberration

‑

scanning transmission electron microscope

‑

energy dispersive x

‑

ray spectrometry)进行了成分分析的结果求出。这是因为,对于扫描型电子显微镜的能量分散型x射线分光分析机(sem

‑

edx:scanning electron microscope

‑

energy dispersive x

‑

ray spectrometry)而言,难以将核部20和第一壳部30分离观察。

[0148]

第一壳部的厚度可根据与第一壳部的组成等的关系适当地确定,并无特别限制。作为第一壳部的厚度,例如可为30nm以上、50nm以上、100nm以上、150nm以上、200nm以上、250nm以上、300nm以上、350nm以上、或400nm以上,可为1000nm以下、900nm以下、800nm以下、700nm以下、600nm以下、或500nm以下。

[0149]

所谓第一壳部的厚度,是指核部的外周与第一壳部的外周的分离距离。对于第一壳部的厚度的测定方法,规定一定区域,使用扫描型电子显微镜或透射型电子显微镜测定在该一定区域内存在的主相彼此的上述分离距离,将各个分离距离平均而求出。

[0150]

第二壳部

[0151]

如图2中所示那样,第二壳部40存在于第一壳部30的周围。

[0152]

第二壳部40通过使第一改性材料300扩散浸透于形成有第一壳部30的第一稀土磁体前体150而形成(参照图1c和图1d)。在使第一改性材料300扩散浸透时,将在第一壳部30

aberration

‑

scanning transmission electron microscope

‑

energy dispersive x

‑

ray spectrometry)进行了成分分析的结果求出。这是因为,对于扫描型电子显微镜的能量分散型x射线分光分析机(sem

‑

edx:scanning electron microscope

‑

energy dispersive x

‑

ray spectrometry)而言,难以将第一壳部30和第二壳部40分离观察。

[0158]

第二壳部的厚度可根据与第二壳部的组成等的关系适当地确定,并无特别限制。作为第二壳部的厚度,例如可为30nm以上、50nm以上、100nm以上、150nm以上、200nm以上、250nm以上、或300nm以上,可为800nm以下、700nm以下、600nm以下、或500nm以下。

[0159]

所谓第二壳部的厚度,是指第一壳部的外周与第二壳部的外周的分离距离。对于第二壳部的厚度的测定方法,规定一定区域,使用扫描型电子显微镜或透射型电子显微镜测定在该一定区域内存在的主相彼此的上述分离距离,将各个分离距离平均而求出。

[0160]

晶界相

[0161]

如图2中所示那样,本公开的稀土磁体500具备主相10和在主相10的周围存在的晶界相50。如上所述,主相10包含具有r2fe

14

b型的晶体结构的磁性相(r2fe

14

b相)。另一方面,晶界相50以具有r2fe

14

b型以外的晶体结构的相为首,包含晶体结构不明确的相。所谓“不明确的相”,不受理论约束,是指该相的至少一部分具有不完整的晶体结构、它们不规则地存在的相(状态)。或者,是指这样的相(状态)的至少一部分如非晶质那样几乎不呈晶体结构的相态的相。

[0162]

晶界相50虽然晶体结构不明确,但就其组成而言,在晶界相50整体上,r的含有比例比主相10(r2fe

14

b相)高。因此,也有时将晶界相50称为“富r相”、“富稀土元素相”、或“富稀土相”。

[0163]

在晶界相50中,作为三相点(a triple point),可具有r

1.1

fe4b4相。三相点相当于第二稀土磁体前体100的制造时的最终凝固部。r

1.1

fe4b4相对于本公开的稀土磁体500的各向异性磁场(矫顽力)和剩余磁化几乎没有贡献。因此,就r

1.1

fe4b4相而言,优选使第一改性材料300和/或第二改性材料200中含有fe,使r

1.1

fe4b4相变化为r2fe

14

b相而作为主相10的一部分。

[0164]

制造方法

[0165]

其次,对本公开的稀土磁体的制造方法进行说明。

[0166]

本公开的稀土磁体的制造方法包括第一稀土磁体前体准备工序、第一改性材料准备工序、和第一改性材料扩散浸透工序。另外,作为第一稀土磁体前体的制造方法,可考虑以下的两个方式。第一方式为包括第二稀土磁体前体准备工序、第二改性材料准备工序、和第二改性材料扩散浸透工序的制造方法。第二方式为包括第二稀土磁体前体粉末准备工序、第二改性材料粉末准备工序、和混合烧结工序的制造方法。以下对于第一稀土磁体前体准备工序、第一改性材料准备工序和第一改性材料扩散浸透工序分别说明后,对于第一稀土磁体前体的制造方法的二个方式进行说明。应予说明,对于第一方式的一部分的事项,能够参照国际公开第2014/196605。另外,第二方式适用所谓“二合金法”。

[0167]

第一稀土磁体前体的准备

[0168]

如图1b中所示那样,准备用摩尔比表示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

·

(r

3(1

‑

p)

m

2p

)

q

表示的第一稀土磁体前体150。在表示第一稀土磁体前体150的整体组成的式中,对于r1、r2、r3、fe、co、b、m1和m2以及x、y、z、w、v、p和q,如“《稀土磁体》”中说明那

样。

[0169]

如图1b中所示那样,第一稀土磁体前体150具备主相10和在主相10的周围存在的晶界相50。另外,主相10具备核部20和在核部20的周围存在的第一壳部30。对于主相10、核部20和第一壳部30的组成和晶体结构,如“《稀土磁体》”中说明那样。

[0170]

在本公开的稀土磁体的制造方法(以下有时称为“本公开的制造方法”)中,在第一稀土磁体前体150的主相10没有粗化的程度的温度下,使第一改性材料300扩散浸透至第一稀土磁体前体150的内部,形成第二壳部40。因此,第一稀土磁体前体150的主相10的平均粒径与本公开的稀土磁体500的主相10的平均粒径为基本上相同的范围的大小。对于第一稀土磁体前体150的主相10的平均粒径以及第二壳部40的组成和晶体结构,如“《稀土磁体》”中说明那样。

[0171]

第一改性材料的准备

[0172]

如图1c中所示那样,准备具有用摩尔比表示的式r

4(1

‑

s)

m

3s

所示的组成的第一改性材料300。在表示第一改性材料300的组成的式中,对于r4和m3以及s,如“《稀土磁体》”中说明那样。

[0173]

作为第一改性材料300的准备方法,例如可列举出由具有第一改性材料300的组成的熔液使用液体急冷法或带坯连铸法等得到薄带等的方法。在该方法中,由于将熔液急冷,因此在第一改性材料300中偏析少。另外,作为第一改性材料300的准备方法,例如可列举出在铰接式铸模(book mold)等铸模中将具有改性材料的组成的熔液铸造。采用该方法,能够比较简便地得到大量的第一改性材料300。为了减少第一改性材料300的偏析,优选铰接式铸模用热导率高的材料制造。另外,优选对铸造材料进行均匀化热处理以抑制偏析。进而,作为第一改性材料300的准备方法,可列举出如下方法:在容器中装入第一改性材料300的原材料,在该容器中将原材料电弧熔解,将熔融物冷却以得到铸块。采用该方法,即使在原材料的熔点高的情况下,也能够比较容易地得到第一改性材料。从减少第一改性材料的偏析的观点出发,优选对铸块进行均匀化热处理。

[0174]

第一改性材料的扩散浸透

[0175]

如图1c中所示那样,使第一改性材料300接触第一稀土磁体前体150,将两者加热。扩散浸透温度只要为能够使第一改性材料300扩散浸透至第一稀土磁体前体150的内部的温度,则并无特别限制。所谓能够使第一改性材料300扩散浸透的温度,是指没有使主相10(核部20和第一壳部30)破损并且可形成第二壳部40的温度。

[0176]

作为第一改性材料的扩散浸透温度,在第一稀土磁体前体的主相的大小为微米水平的情况下,典型地,可为750℃以上、775℃以上、或800℃以上,可为1000℃以下、950℃以下、925℃以下、或900℃以下。应予说明,所谓微米水平,是指主相的平均粒径为1~20μm。

[0177]

作为第一改性材料的扩散浸透温度,在第一稀土磁体前体的主相已被纳米结晶化的情况下,典型地,可为600℃以上、650℃以上、或675℃以上,可为750℃以下、725℃以下、或700℃以下。应予说明,所谓已被纳米结晶化,意指主相的平均粒径为0.1~1.0μm,特别地,为0.1~0.9μm。

[0178]

如图1c中所示那样,在第一稀土磁体前体150的主相10形成有第一壳部30。而且,如图1a和图1b中所示那样,使第二改性材料200扩散浸透于第二稀土磁体前体100,形成第一壳部30。如图1c和图1d中所示那样,在使第一改性材料300扩散浸透至第一稀土磁体前体

150的内部以形成第二壳部40时,在用于避免主相10的粗化的上述的温度范围内,进一步在不使第一壳部30破损的温度下扩散浸透。为此,优选使第一改性材料300的扩散浸透温度低于第二改性材料200的扩散浸透温度。具体地,在将第二改性材料200的扩散浸透温度设为m

a

℃、将第一改性材料的扩散浸透温度设为m

b

℃时,m

a

‑

m

b

可为10℃以上、20℃以上、25℃以上、40℃以上、或50℃以上,优选为200℃以下、180℃以下、160℃以下、150℃以下、120℃以下、或100℃以下。

[0179]

在第一改性材料300的扩散浸透时,相对于100摩尔份的第二稀土磁体前体100,使t摩尔份的第一改性材料300接触第一稀土磁体前体150。对于t,如“《稀土磁体》”中说明那样。

[0180]

在使第一改性材料300扩散浸透至第一稀土磁体前体150的内部后,将其冷却,得到本公开的稀土磁体500。对第一改性材料300的扩散浸透后的冷却速度并无特别限制。从提高矫顽力的观点出发,冷却速度例如可为10℃/分钟以下、7℃/分钟以下、4℃/分钟以下、或1℃/分钟以下。从生产率的观点出发,冷却速度例如可为0.1℃/分钟以上、0.2℃/分钟以上、0.3℃/分钟以上、0.5℃/分钟以上、或0.6℃/分钟以上。应予说明,这里说明的冷却速度为直至500℃的冷却速度。

[0181]

第一稀土磁体前体的制造方法

[0182]

其次,对于第一稀土磁体前体的制造方法,分为第一方式和第二方式进行说明。

[0183]

第一方式

[0184]

第一稀土磁体前体的制造方法的第一方式是使第二改性材料扩散浸透至第二稀土磁体前体的内部以得到第一稀土磁体前体。第一稀土磁体前体的制造方法的第一方式包括:第二稀土磁体前体准备工序、第二改性材料准备工序、和第二改性材料扩散浸透工序。以下对于这些工序分别进行说明。

[0185]

第二稀土磁体前体的准备

[0186]

如图1a中所示那样,准备用摩尔比表示的整体组成由式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

表示的第二稀土磁体前体100。在表示第二稀土磁体前体100的整体组成的式中,对于r1、r2、fe、co、b和m1以及x、y、z、w和v,如“《稀土磁体》”中说明那样。

[0187]

如图1a中所示那样,第二稀土磁体前体100具备主相10和在主相10的周围存在的晶界相50。由于第二改性材料200尚未扩散浸透至第二稀土磁体前体100的主相10,因此没有形成第一壳部30,第二稀土磁体前体100的主相10尚未分为核部20和第一壳部30。第二稀土磁体前体100的主相10具有r2fe

14

b型的晶体结构。

[0188]

就第一稀土磁体前体150而言,在第二稀土磁体前体100的主相10没有粗化的程度的温度下,使第二改性材料200扩散浸透至第二稀土磁体前体100的内部,形成第一壳部30而得到。因此,第二稀土磁体前体100的主相10的平均粒径与第一稀土磁体前体150的主相10的平均粒径为基本上相同的范围的大小。对于第二稀土磁体前体100的主相10的平均粒径和晶体结构,如“《稀土磁体》”中说明那样。

[0189]

第二稀土磁体前体能够使用稀土烧结磁体或纳米结晶化稀土磁体的制造方法而得到。

[0190]

所谓稀土烧结磁体,一般是指将具有得到r2fe

14

b相作为主相的组成的熔液以主相的大小成为微米水平的速度冷却而得到磁性薄带、将该磁性薄带粉碎而成的磁性粉末的压

粉体进行无加压高温烧结而得到的稀土磁体。在磁场中将磁性粉末压粉(磁场中成型),可对烧结后的稀土磁体(稀土烧结磁体)赋予各向异性。应予说明,本说明书中,只要无特别说明,r2fe

14

b相是指具有r2fe

14

b型的晶体结构的磁性相。

[0191]

而所谓纳米结晶化稀土磁体,一般是指将具有得到r2fe

14

b相作为主相的组成的熔液以使主相纳米结晶化的速度冷却而得到磁性薄片、将该磁性薄片进行低温加压烧结(低温热压)而得到的稀土磁体。对非晶质进行热处理,可得到纳米结晶化的主相。难以通过磁场中成型来对具有纳米结晶化的主相的磁性薄片赋予各向异性,因此通过热塑性加工对低温加压烧结而得到的烧结体赋予各向异性。将这样的磁体称为热塑性加工稀土磁体。

[0192]

对于得到第二稀土磁体前体的方法,分为使用稀土烧结磁体的制造方法的情形和使用纳米结晶化稀土磁体的制造方法的情形来进行说明。

[0193]

使用稀土烧结磁体的制造方法的情形

[0194]

在使用稀土烧结磁体的制造方法得到第二稀土磁体前体的情况下,例如可列举出以下的方法。

[0195]

将用摩尔比表示的式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

所示的熔液以主相(r2fe

14

b相)的平均粒径成为1~20μm的速度冷却,得到磁性薄带。得到这样的磁性薄带的冷却速度例如为1~1000℃/s。另外,作为以这样的冷却速度得到磁性薄带的方法,例如可列举出带坯连铸法和铰接式铸模法等。熔液的组成与第二稀土磁体前体的整体组成基本上相同,对于在制造第二稀土磁体前体的过程中有时损耗的元素,可预估其损耗部分。

[0196]

将如上所述得到的磁性薄带粉碎,对得到的磁性粉末进行压粉。压粉可在磁场中进行。通过在磁场中进行压粉,能够对第二稀土磁体前体赋予各向异性,其结果,能够对本公开的稀土磁体赋予各向异性。压粉时的成型压力例如可为50mpa以上、100mpa以上、200mpa以上、或300mpa以上,可为1000mpa以下、800mpa以下、或600mpa以下。施加的磁场可为0.1t以上、0.5t以上、1.0t以上、1.5t以上、或2.0t以上,可为10.0t以下、8.0t以下、6.0t以下、或4.0t以下。作为粉碎方法,例如可列举出将磁性薄带粗粉碎后采用喷射磨等进一步粉碎的方法等。作为粗粉碎的方法,例如可列举出使用锤磨机的方法和对磁性薄带进行氢脆化的方法以及它们的组合等。

[0197]

对如上所述得到的压粉体进行无加压烧结以得到第二稀土磁体前体。为了在无加压下将压粉体烧结以提高烧结体的密度,长时间地在高温下烧结。烧结温度例如可为900℃以上、950℃以上、或1000℃以上,可为1100℃以下、1050℃以下、或1040℃以下。烧结时间例如可为1小时以上、2小时以上、3小时以上、或4小时以上,可为24小时以下、18小时以下、12小时以下、或6小时以下。为了抑制烧结中的压粉体的氧化,烧结气氛优选非活性气体气氛。非活性气体气氛包含氮气气氛。

[0198]

关于第二稀土磁体前体的主相,通过适当地使r1和r2的合计含有比例y、b的含有比例z和磁性薄带的制造时的冷却速度等变化,能够控制相对于第二稀土磁体前体的主相的体积率。

[0199]

在第二稀土磁体前体中,只要没有因主相的体积率变得过剩而使晶界相的体积率变得过少,则主相的体积率越高越好。如果第二稀土磁体前体的主相的体积率高,则本公开的稀土磁体的主相的体积率也升高,有助于剩余磁化的提高。

[0200]

另一方面,如果第二稀土磁体前体的主相的体积率变得过剩,晶界相的体积率变

得过少,则不受理论约束,第二改性材料变得难以向晶界相扩散浸透,阻碍第一壳部的形成。其结果,在本公开的稀土磁体中,各向异性磁场(矫顽力)和剩余磁化均显著地降低。

[0201]

从有助于剩余磁化的提高的观点出发,第二稀土磁体前体的主相的体积率可以为90.0%以上、90.5%以上、91.0%以上、92.0%以上、94.0%以上、或95.0%以上。另一方面,从防止第二稀土磁体前体的主相的体积率变得过剩的观点出发,第二稀土磁体前体的主相的体积率可以为97.0%以下、96.5%以下、或95.9%以下。

[0202]

使用纳米结晶化稀土磁体的制造方法的情形

[0203]

在使用纳米结晶化稀土磁体的制造方法得到第二稀土磁体前体的情况下,例如可列举出以下的方法。

[0204]

将用摩尔比表示的式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

所示的熔液以主相(r2fe

14

b相)的平均粒径成为0.1~1.0μm、优选0.1~0.9μm的速度冷却,得到磁性薄带。得到这样的磁性薄带的冷却速度例如为105~106℃/s。另外,作为以这样的冷却速度得到磁性薄带的方法,例如可列举出液体急冷法等。熔液的组成与第二稀土磁体前体的整体组成基本上相同,对于在制造第二稀土磁体前体的过程中有时损耗的元素,可预估其损耗部分。

[0205]

对如上所述得到的磁性薄带进行低温加压烧结。在低温加压烧结之前,可对磁性薄带进行粗粉碎。作为粗粉碎的方法,例如可列举出使用锤磨机的方法和对磁性薄带进行氢脆化的方法以及它们的组合等。低温加压烧结时的温度只要主相没有粗化即可,例如可为550℃以上、600℃以上、或630℃以上,可为750℃以下、700℃以下、或670℃以下。低温加压烧结时的压力可为200mpa以上、300mpa以上、或350mpa以上,可为600mpa以下、500mpa以下、或450mpa以下。

[0206]

可将如上所述得到的成型体直接作为第二稀土磁体前体,也可对成型体进行热塑性加工以对第二稀土磁体前体赋予各向异性。通过这样进行,能够对本公开的稀土磁体赋予各向异性。热塑性加工时的温度只要主相没有粗化即可,例如可为650℃以上、700℃以上、或720℃以上,可为850℃以下、800℃以下、或770℃以下。另外,热塑性加工时的压力例如可为200mpa以上、300mpa以上、500mpa以上、700mpa以上、或900mpa以上,可为3000mpa以下、2500mpa以下、2000mpa以下、1500mpa以下、或1000mpa以下。压下率可为10%以上、30%以上、50%以上、60%以上,可为75%以下、70%以下、或65%以下。热塑性加工时的变形速度可为0.01/s以上、0.1/s以上、1.0/s以上、或3.0/s以上,可为15.0/s以下、10.0/s以下、或5.0/s以下。

[0207]

对于相对于第二稀土磁体前体的主相的体积率的控制,与使用稀土烧结磁体的制造方法的情形相同。

[0208]

第二改性材料的准备

[0209]

如图1a中所示那样,准备具有用摩尔比表示的式r

3(1

‑

p)

m

2p

所示的组成的第二改性材料200。在表示改性材料的组成的式中,对于r3和m2以及p,如“《稀土磁体》”中说明那样。

[0210]

作为第二改性材料200的准备方法,例如可列举出由具有第二改性材料200的组成的熔液、使用液体急冷法或带坯连铸法等得到薄带等的方法。在这些方法中,由于将熔液急冷,因此在第二改性材料200中偏析少。另外,作为第二改性材料200的准备方法,例如可列举出在铰接式铸模等铸模中将具有改性材料的组成的熔液铸造。采用该方法,能够比较简便地得到大量的第二改性材料200。为了减少第二改性材料200的偏析,铰接式铸模优选用

热导率高的材料制造。另外,优选对铸造材料进行均匀化热处理,抑制偏析。进而,作为第二改性材料200的准备方法,可列举出下述方法:将第二改性材料200的原材料装入容器,在该容器中对原材料进行电弧熔解,将熔融物冷却以得到铸块。采用该方法,即使在原材料的熔点高的情况下,也能够比较容易地得到第二改性材料。从减少第二改性材料的偏析的观点出发,优选对铸块进行均匀化热处理。

[0211]

第二改性材料的扩散浸透

[0212]

第二改性材料200的扩散浸透温度只要为能够使第二改性材料200扩散浸透至第二稀土磁体前体100的内部的温度,则并无特别限制。所谓能够使第二改性材料200扩散浸透的温度,是指主相10没有因粗化等而破坏晶体结构、可形成第一壳部30的温度。

[0213]

作为第二改性材料200的扩散浸透温度,在第二稀土磁体前体100的主相10的大小为微米水平的情况下,典型地,可为750℃以上、775℃以上、或800℃以上,可为1000℃以下、950℃以下、925℃以下、或900℃以下。应予说明,所谓微米水平,是指主相10的平均粒径为1~20μm。

[0214]

作为第二改性材料200的扩散浸透温度,在使第二稀土磁体前体100的主相10纳米结晶化的情况下,典型地可为600℃以上、650℃以上、或675℃以上,可为750℃以下、725℃以下、或700℃以下。应予说明,所谓纳米结晶化,是指主相10的平均粒径为0.1~1.0μm、优选0.1~0.9μm。

[0215]

在第二改性材料200的扩散浸透时,相对于100摩尔份的第二稀土磁体前体100,使q摩尔份的第二改性材料200与第二稀土磁体前体100接触,加热。对于q,如“《稀土磁体》」”中说明那样。

[0216]

在使第二改性材料200扩散浸透于第二稀土磁体前体100之后,将其冷却,得到第一稀土磁体前体150。对第二改性材料200的扩散浸透后的冷却速度并无特别限制。从提高矫顽力的观点出发,冷却速度例如可为10℃/分钟以下、7℃/分钟以下、4℃/分钟以下、或1℃/分钟以下。从生产率的观点出发,冷却速度例如可为0.1℃/分钟以上、0.2℃/分钟以上、0.3℃/分钟以上、0.5℃/分钟以上、或0.6℃/分钟以上。应予说明,在此说明的冷却速度为直至500℃的冷却速度。

[0217]

第二方式

[0218]

第一稀土磁体前体的制造方法的第二方式为将第二稀土磁体前体粉末和第二改性材料粉末混合,将其混合粉末烧结以得到第一稀土磁体前体。第一稀土磁体前体的制造方法的第二方式包括第二稀土磁体前体粉末准备工序、第二改性材料粉末准备工序、和混合烧结工序。以下对于这些工序分别进行说明。

[0219]

第二稀土磁体前体粉末的准备

[0220]

将具有用摩尔比表示的式(r

2(1

‑

x)

r

1x

)

y

fe

(100

‑

y

‑

w

‑

z

‑

v)

co

w

b

z

m

1v

所示的组成的熔液以主相(r2fe

14

b相)的平均粒径成为0.1~20μm的速度冷却,得到磁性薄带。将该磁性薄带粉碎以得到磁性粉末。作为粉碎方法,例如可列举出将磁性薄带粗粉碎后采用喷射磨等进一步粉碎的方法等。作为粗粉碎的方法,例如可列举出使用锤磨机的方法、和对磁性薄带进行氢脆化的方法以及它们的组合等。

[0221]

在表示熔液的组成的式中,r1、r2、fe、co、b、m1以及x、y、z、w和v如“《稀土磁体》”中说明那样。熔液的组成与第二稀土磁体前体粉末的整体组成基本上相同,对于在制造第二

稀土磁体前体粉末的过程中有时损耗的元素,可预估其损耗部分。

[0222]

得到具有平均粒径为1~20μm的主相的磁性薄带的冷却速度例如为1~1000℃/s。另外,作为以这样的冷却速度得到磁性薄带的方法,例如可列举出带坯连铸法和铰接式铸模法等。得到具有平均粒径为0.1~1.0μm、优选0.1~0.9μm的主相的磁性薄带的冷却速度例如为105~106℃/s。作为以这样的冷却速度得到磁性薄带的方法,例如可列举出液体急冷法等。

[0223]

第二改性材料粉末的准备

[0224]

准备具有用摩尔比表示的式r

3(1

‑

p)

m

2p

所示的组成的第二改性材料粉末。在表示改性材料粉末的组成的式中,对于r3和m2以及p,如“《稀土磁体》”中说明那样。

[0225]

作为第二改性材料粉末的准备方法,例如可列举出由具有第二改性材料粉末的组成的熔液使用液体急冷法或带坯连铸法等得到薄带等、将该薄带粉碎的方法。在该方法中,由于将熔液急冷,因此在第二改性材料粉末中偏析少。另外,作为第二改性材料粉末的准备方法,例如可列举出在铰接式铸模等铸模中将具有第二改性材料粉末的组成的熔液铸造、将该铸造材料粉碎的方法。采用该方法,能够比较简便地得到大量的第二改性材料粉末。为了减少第二改性材料粉末中的偏析,优选铰接式铸模用热导率高的材料制造。另外,优选对铸造材料进行均匀化热处理,抑制偏析。进而,作为第二改性材料粉末的准备方法,可列举出如下方法:在容器中装入第二改性材料粉末的原材料,在该容器中将原材料电弧熔解,将熔融物冷却以得到铸块,将该铸块粉碎。采用该方法,即使在原材料的熔点高的情况下,也能够比较容易地得到第二改性材料粉末。从减少第二改性材料粉末的偏析的观点出发,优选预先对铸块进行均匀化热处理。

[0226]

混合烧结

[0227]

将第二稀土磁体前体粉末和第二改性材料粉末混合、烧结。在混合后、烧结前,可对第二稀土磁体前体粉末与第二改性材料粉末的混合粉末进行压粉。

[0228]

在第二稀土磁体前体粉末中的主相的平均粒径为1~20μm的情况下,压粉可在磁场中进行。通过在磁场中进行压粉,能够对压粉体赋予各向异性,其结果,能够对本公开的稀土磁体赋予各向异性。压粉时的成型压力例如可为50mpa以上、100mpa以上、200mpa以上、或300mpa以上,可为1000mpa以下、800mpa以下、或600mpa以下。施加的磁场可为0.1t以上、0.5t以上、1.0t以上、1.5t以上、或2.0t以上,可以为10.0t以下、8.0t以下、6.0t以下、或4.0t以下。

[0229]

对如上所述得到的压粉体进行无加压烧结以得到第一稀土磁体前体。为了在无加压下将压粉体烧结以提高烧结体的密度,长时间地在高温下烧结。烧结温度例如可为900℃以上、950℃以上、或1000℃以上,可为1100℃以下、1050℃以下、或1040℃以下。烧结时间例如可为1小时以上、2小时以上、3小时以上、或4小时以上,可为24小时以下、18小时以下、12小时以下、或6小时以下。为了抑制烧结中的压粉体的氧化,烧结气氛优选非活性气体气氛。非活性气体气氛包含氮气气氛。

[0230]

如果这样进行无加压烧结,不仅单纯地得到烧结体,而且第二改性材料通过第二稀土磁体前体粉末中的晶界相扩散浸透。而且,在主相的表层部附近存在的轻稀土元素被第二改性材料的nd和/或pr置换,形成核部和第一壳部,得到第一稀土磁体前体。

[0231]

在第二稀土磁体前体粉末中的主相的平均粒径为0.1~1.0μm、优选0.1~0.9μm的

情况下,例如,在主相没有粗化的条件下进行低温加压烧结。低温加压烧结时的温度例如可为550℃以上、600℃以上、或630℃以上,可为750℃以下、700℃以下、或670℃以下。低温加压烧结时的压力可为200mpa以上、300mpa以上、或350mpa以上,可为600mpa以下、500mpa以下、或450mpa以下。

[0232]

可将如上所述得到的烧结体直接作为第二稀土磁体前体,也可对烧结体进行热塑性加工以对第二稀土磁体前体赋予各向异性。通过这样进行,能够对本公开的稀土磁体赋予各向异性。热塑性加工时的温度只要主相没有粗化即可,例如可为650℃以上、700℃以上、或720℃以上,可为850℃以下、800℃以下、或770℃以下。另外,热塑性加工时的压力例如可为200mpa以上、300mpa以上、500mpa以上、700mpa以上、或900mpa以上,可为3000mpa以下、2500mpa以下、2000mpa以下、1500mpa以下、或1000mpa以下。压下率可为10%以上、30%以上、50%以上、60%以上,可为75%以下、70%以下、或65%以下。热塑性加工时的变形速度可为0.01/s以上、0.1/s以上、1.0/s以上、或3.0/s以上,可为15.0/s以下、10.0/s以下、或5.0/s以下。

[0233]

关于相对于第二稀土磁体前体的主相的体积率的控制,即使在使用二合金法的情形(第二方式)下,也与使用稀土烧结磁体的制造方法的情形(第一方式)同样。

[0234]

变形

[0235]

除了目前为止已说明的以外,本公开的稀土磁体及其制造方法也能够在专利权利要求书所记载的内容的范围内加以各种变形。例如,在使第一改性材料扩散至第一稀土磁体前体之后,可进一步进行热处理,以制成本公开的稀土磁体。不受理论约束,认为通过该热处理,在主相的组织没有变化(没有熔融)的情况下,使第一改性材料扩散浸透后的晶界相的一部分熔融,其熔融物凝固,其凝固物均匀地被覆主相,有助于矫顽力的提高。

[0236]

要享受上述的矫顽力提高效果时,热处理温度优选400℃以上,更优选425℃以上,进一步优选450℃以上。另一方面,为了避免主相的组织变化,热处理温度优选600℃以下,更优选575℃以下,进一步优选550℃以下。

[0237]

为了避免本公开的稀土磁体的氧化,优选在非活性气体气氛中进行热处理,非活性气体气氛包含氮气气氛。

[0238]

以下通过实施例和比较例对本公开的稀土磁体及其制造方法更具体地说明。应予说明,本公开的稀土磁体及其制造方法并不限定于以下的实施例中使用的条件。

[0239]

试样的准备

[0240]

采用以下的步骤,准备了实施例1~5和比较例1~5的试样。

[0241]

实施例1的试样的准备

[0242]

作为第二稀土磁体前体,准备了用摩尔比表示的整体组成由nd

6.6

ce

4.9

la

1.6

fe

bal

b

6.0

cu

0.1

ga

0.3

表示的稀土烧结磁体。对于第二稀土磁体前体,通过磁场中成型赋予了各向异性。使含有nd

0.9

cu

0.1

合金的第二改性材料在950℃下扩散浸透于第二稀土磁体前体,得到了第一稀土磁体前体。对于100摩尔份的第二稀土磁体前体,使4.7摩尔份的第二改性材料扩散浸透。使含有tb

0.82

ga

0.15

合金的第一改性材料在900℃下扩散浸透于第一稀土磁体前体,得到了实施例1的试样。对于100摩尔份的第二稀土磁体前体,使1.5摩尔份的第一改性材料扩散浸透。

[0243]

实施例2的试样的准备

electron microscope

‑

energy dispersive x

‑

ray spectroscope),进行了核部、第一壳部和第二壳部的组成分析。对于实施例1的试样,使用stem

‑

edx进行了组织观察和成分分析。对于比较例1的试样,使用sem

‑

edx(scanning electron microscope

‑

energy dispersive x

‑

ray spectroscope),进行了成分分析(面分析)。另外,对于各试样,采用“《稀土磁体》”中说明的方法求出了主相的平均粒径。

[0263]

将结果示于表1

‑

1和表1

‑

2中。图3a为表示对于实施例1的试样使用stem

‑

edx进行了组织观察的结果的图。图3b为表示对于图3a中所示的部位使用stem

‑

edx对tb进行了面分析的结果的图。图3c为表示对于图3a中所示的部位使用stem

‑

edx对ce进行了面分析的结果的图。图3d为表示对于图3a中所示的部位使用stem

‑

edx对la进行了面分析的结果的图。图3e为表示对于图3a中所示的部位使用stem

‑

edx对nd进行了面分析的结果的图。图4a为对于实施例1的试样示出核部的〈110〉入射方向的晶体结构的高分辨率stem像。图4b为对于实施例1的试样示出第一壳部的〈110〉入射方向的晶体结构的高分辨率stem像。图4c为对于实施例1的试样示出第二壳部的〈110〉入射方向的晶体结构的高分辨率stem像。图5为表示对于实施例1的试样使用stem

‑

edx在图3e中所示的箭头的方向上进行了线分析的结果的图。图6a为表示对于比较例1的试样使用sem

‑

edx进行了组织观察的结果的图。图6b为表示对于图6a中所示的部位使用sem

‑

edx对tb进行了面分析的结果的图。图6c为表示对于图6a中所示的部位使用sem

‑

edx对ce进行了面分析的结果的图。图6d为表示对于图6a中所示的部位使用sem

‑

edx对nd进行了面分析的结果的图。应予说明,对于面分析结果,对应的元素的浓度高的部位以亮视场示出。

[0264]

【表1

‑

1】

[0265][0266]

【表1

‑

2】

[0267][0268]

由表1

‑

1和表1

‑

2能够理解,具备第一壳部和第二壳部的实施例1~5的试样的矫顽力提高。另外,由图3a~图3e能够理解,对于实施例1的试样,与在核部中相比,在第一壳部

中nd的存在比例升高,与在第一壳部中相比,在第二壳部中nd的存在比例降低,而且,在第二壳部存在着tb。由图5也能够理解同样的内容。另外,由图4a~图4c能够理解,对于实施例1的试样,核部、第一壳部和第二壳部均发现同样的晶格图案,因此核部、第一壳部、第二壳部均具有r2fe

14

b型的晶体结构。图6a~图6d为表示没有形成第一壳相、从画面下侧使含有tb

0.82

ga

0.12

合金的改性材料扩散浸透后的试样(比较例1)的面分析的结果的图,能够理解只在画面下侧以高浓度存在tb,tb尚未遍及到稀土磁体的内部。

[0269]

由以上的结果能够确认本公开的稀土磁体及其制造方法的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。