1.本发明涉及炭素材料用的炭块生坯表面涂料技术领域,尤其涉及一种炭块生坯表面涂料及其使用方法与制备方法。

背景技术:

2.炭素材料一般以煅后石油焦、石墨粉等为骨料,煤沥青为粘结剂,制备工艺流程为:配料、混捏、成型、焙烧、石墨化;成型后的生坯在焙烧过程中,焙烧温度150

‑

300℃时,煤沥青的粘度急剧下降,而此时煤沥青的热解缩聚反应尚未开始,煤沥青由玻璃态急剧转变成液态,在重力作用及热膨胀下,液态沥青沿着固体炭质物料的空隙扩散迁移至阳极炭块表面;焙烧时炭坯内部发生的煤沥青迁移现象不是糊料的整体迁移,而是煤沥青选择性迁移,其中煤沥青中轻质组分优先发生迁移;这部分煤沥青并与炭块表面的冶金焦填料发生化学吸附,随着焙烧过程的进行,炭块表面的吸附冶金焦填料的煤沥青在炭块表面固结成焦,这种界面结合强度大。

3.生坯炭块在焙烧过程中,350~550℃温度范围内,煤沥青失重速率达到最大,此阶段煤沥青发生剧烈分解,导致挥发分大量逸出,此后煤沥青以缩聚反应为主;逸出的部分挥发分被炭块表面冶金焦填料吸附,在炭块表面固结成焦,这种界面结合强度大。

4.目前,这种沥青焦与炭块界面结合强度很大,使焙烧后炭块的表面人工清理相当困难:工作强度大、效率低,成本高;部分企业尝试采用机械清理,但由于沥青焦与炭块界面结合强度大,清理用金属刀片损毁率大,严重时烧毁电机,设备需要经常维修。机械清理方式成本居高不下,同时,机械清理方式对炭块表面破坏严重,从而增大了炭块的化学反应性。

技术实现要素:

5.基于现有技术存在的问题,本发明的目的在于能够制备出一种用于炭块生坯表面涂层的涂料;将涂料均匀涂抹在炭块生坯表面形成涂层,炭块生坯表面涂层焙烧后,形成疏松多孔结构,大幅度降低沥青焦与炭块界面结合强度。

6.为了实现本发明的目的,本发明采取的技术方案为:

7.1.一种炭块生坯表面涂料,包括硅酸盐矿物、生物制炭源、粘结剂和h2o;硅酸盐矿物、生物制炭源、粘结剂的重量比为:5%

‑

50%:48%

‑

94%:0.2%

‑

2.0%;所述硅酸盐矿物、生物制炭源、粘结剂的总重量作为固体物重量,依据固体物重量获得h2o的用量,固体物重量、h2o重量比为:10%~30%:70%~90%。

8.2.一种炭块生坯表面涂料制备方法:

9.s1.分别称量获得硅酸盐矿物、生物制炭源、粘结剂;硅酸盐矿物、生物制炭源、粘结剂重量比为:5%

‑

50%:48%

‑

94%:0.2%

‑

2.0%;将硅酸盐矿物、生物制炭源按重量比混合,得到硅酸盐矿物与生物制炭源混合物;

10.s2.将硅酸盐矿物、生物制炭源、粘结剂的总重量作为固体物重量,依据固体物重

量获得h2o的用量,固体物重量与h2o的重量比为:10%~30%:70%~90%;将所述h2o与粘结剂按重量比混合,制得粘结剂水溶液,往所述硅酸盐矿物与生物制炭源混合物中加入粘结剂水溶液,充分搅拌15

‑

30min,制备出用于生成炭块生坯表面涂层的涂料。

11.3.一种炭块生坯表面涂料,包括如下步骤:

12.步骤一、分别称量获得硅酸盐矿物、生物制炭源、粘结剂;所述硅酸盐矿物、生物制炭源、粘结剂重量比为:5%

‑

50%:48%

‑

94%:0.2%

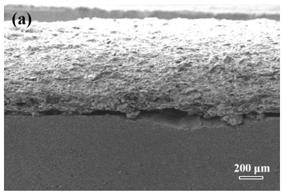

‑

2.0%;将硅酸盐矿物、生物制炭源、粘结剂的总重量作为固体物重量,依据固体物重量获得h2o的用量,固体物重量与h2o的重量比为:10%~30%:70%~90%;将硅酸盐矿物、生物制炭源按重量比混合,得到硅酸盐矿物与生物制炭源混合物,将h2o与粘结剂按重量比混合,得到粘结剂水溶液,往硅酸盐矿物与生物制炭源混合物中加入粘结剂水溶液,充分搅拌15

‑

30min,制备出用于生成炭块生坯表面涂层的涂料,将涂料均匀涂抹在待焙烧的炭块生坯表面;

13.步骤二、去除涂层中含有的h2o;

14.步骤三、将表面涂抹有涂料的炭块生坯焙烧;

15.步骤四、炭块生坯焙烧完成后,清理炭块表面沥青焦。

16.作为上述方案的优选方案之一,层状硅酸盐矿物属基体材料,其晶体结构是每一结构单位层由上下二层(si

‑

o)四面体层中间夹一层(al

‑

o,oh)八面体层组成;具有良好的化学惰性,同时具有层片状结构,比表面积大;具有强的吸湿性和膨胀性,可吸附8~15倍于自身体积的水量,体积膨胀可达数倍至30倍;对各种气体、液体、有机物质有一定的吸附能力,最大吸附量可达5倍于自身的重量;在焙烧过程中,这种基体材料有利于炭块生坯涂料吸附扩散迁移至炭块生坯表面的煤沥青及其挥发分,炭化为疏松、多孔的沥青焦,大幅度降低沥青焦与炭块界面结合强度。

17.作为上述方案的优选方案之一,硅酸盐基体材料在水介质中能分散成胶凝状和悬浮状,这种介质溶液具有一定的黏滞性、触变性和润滑性;这种基体材料有利于提高所制备涂料的流变性,提高基体材料、结构调整材料在水中的悬浮分散;从而有利于控制炭块生坯涂料的厚度。

18.作为上述方案的优选方案之一,涂料的基体材料含有下列物质中的至少一种:海泡石、膨润土、高岭土、叶腊石等;按重量比为5%~75%,优选为5%

‑

50%。

19.作为上述方案的优选方案之一,基体材料的粒度对所制备涂料的悬浮稳定性、流变性和涂料孔隙率有着重要影响;基体材料的粒度大,导致其在所制备涂料中沉降分层,降低所制备涂料悬浮稳定性,流变性差,从而影响炭块生坯涂料的均匀性;基体材料的粒度小,导致炭块生坯涂料的孔隙率降低,从而影响炭块生坯涂料焙烧过程中,对扩散迁移至炭块生坯表面的煤沥青及其挥发分的吸附。

20.作为上述方案的优选方案之一,涂料的基体材料粒度为18

‑

48μm,优选为10

‑

35μm。

21.作为上述方案的优选方案之一,结构调整材料所属生物制炭源:木粉、秸秆粉、麦麸、米糠等在焙烧过程中,炭化失重温度250

‑

350℃,并炭化成结疏松、多孔结构的活性炭;而煤沥青在在焙烧过程中,挥发分大量排出温度为350

‑

550℃,疏松、多孔结构的活性炭吸附煤沥青排出的挥发分,吸附在活性炭表面的沥青组分随后炭化为疏松、多孔的沥青焦,大幅度降低沥青焦与炭块界面结合强度。

22.作为上述方案的优选方案之一,结构调整材料含有下列物质中的至少一种:木粉、

秸秆粉、麦麸、米糠等。按重量比为25%~94%,优选为48%

‑

94%。

23.作为上述方案的优选方案之一,结构调整材料木粉、秸秆粉、麦麸、米糠等粒度对其炭化后的比表面积有着重要影响,从而影响炭块生坯涂料吸附扩散迁移至炭块生坯表面的煤沥青及其挥发分。

24.作为上述方案的优选方案之一,涂料的结构调整材料粒度为74

‑

560μm,优选为180

‑

250μm。

25.作为上述方案的优选方案之一,粘结剂聚乙烯醇、乙烯乙酸酯、丙烯酸、聚氨酯、淀粉等属于水溶性表面活性剂,一方面提高基体材料和结构调整剂在涂料中悬浮稳定性和分散性;另一方面,粘结剂具有粘结性,使炭块生坯表面涂料生成的涂层与炭块生坯表面具有合适的粘结强度。

26.作为上述方案的优选方案之一,粘结剂含有下列物质中的至少一种:聚乙烯醇、乙烯乙酸酯、丙烯酸、聚氨酯、淀粉等。按重量比为0.1%~5.0%,优选为0.2

‑

2.0%。

27.作为上述方案的优选方案之一,用于生成炭块生坯涂层的涂料浓度对其悬浮稳定性和流变性有着重要影响;涂料浓度大,涂料粘度大,悬浮稳定性好,涂料流变性差。增大炭块生坯表面涂料厚度,涂料的均匀性差,煤沥青在焙烧过程中,排出的挥发分阻力大,导致炭块焙烧后产生大量的裂纹,影响炭块产品质量;涂料浓度小,涂料粘度小,悬浮稳定差,涂料流变性好;炭块生坯表面涂料厚度薄,涂料的均匀性差,不能有效吸附煤沥青在焙烧过程中排出的大量挥发分,导致逸出的部分挥发分被炭块表面冶金焦填料吸附,在炭块表面固结成焦,这种界面结合强度大,使炭块难以清理。

28.作为上述方案的优选方案之一,用于生成炭块生坯表面涂层的涂料制备方法,涂料组成按重量比为:5%~60%,h2o:40%~95%,优选为10%~30%,h2o:70%~90%。

29.作为上述方案的优选方案之一,所述用于生成炭块生坯表面涂层的涂料制备方法,涂料粘度为200

‑

3500mpa

·

s,优选为400

‑

600mpa

·

s。

30.本发明所述的用于生成炭块生坯表面涂层的涂料,通过刮涂、喷涂、流涂、浸涂等方法涂覆到炭块生坯表面,炭块生坯表面涂层焙烧后,形成疏松多孔结构。

31.与现有技术相比,本发明的优点在于:

32.炭块生坯表面涂层会大幅度降低沥青焦与炭块界面结合强度,从而提高焙烧后炭块表面清理效率,降低生产成本,便于实现机械化炭块表面清理。此外,该用于生成炭块生坯表面涂层的涂料成本低廉、制备工艺简单。

附图说明

33.图1为煤沥青tg曲线图;

34.图2为结构调整材料tg曲线图;

35.图3为实施例1浸涂涂料的炭块与涂层界面sem(a)图;

36.图4为实施例2浸涂涂料的炭块与涂层界面sem(b)图;

37.图5为实施例3浸涂涂料的炭块与涂层界面sem(c)图;

38.图6为实施例4浸涂涂料的炭块与涂层界面sem(d)图;

39.图7为实施例5浸涂涂料的炭块与涂层界面sem(e)图;

40.图8为实施例6浸涂涂料的炭块与涂层界面sem(f)图;

41.图9为未浸涂涂料的炭块与涂层界面sem(g)图;

42.图10为炭块涂层焙烧曲线图。

具体实施方式

43.为更进一步阐述本发明为达成预定目的所采用的技术手段及功效,以下结合附图及较佳实例,对依据本发明提出的一种炭块生坯表面涂料及其使用方法与制备方法,详细说明如下:

44.实施例1

45.本发明第一种实施方案的用于生成炭块生坯表面涂层的涂料,其组成成分及重量比:海泡石50.0%,木粉48.0%,聚乙烯醇2.0%。并将其配制为10.0%的涂料,根据10.0%的涂料重量按重量比称量出90.0%的水;

46.本发明第一种实施方案的用于生成炭块生坯表面涂层的涂料中的海泡石粒度为10

‑

35μm,木粉粒度为180

‑

250μm。

47.其制备方法包括如下步骤:

48.1.按上述重量比,将聚乙烯醇配成水溶液;

49.2.按上述重量比,将海泡石、木粉加入聚乙烯醇水溶液,充分搅拌15

‑

30min,制备出炭块生坯表面的涂料;

50.3.将炭块生坯在所制备的涂料浸涂,取出后自然凉干;

51.4.将浸涂涂料炭块生坯在马弗炉中焙烧炭化;

52.将炭化后的炭块sem分析,观察炭块与涂料界面结合状态如图3,观察炭化浸涂涂料后的炭块表面清理的难易程度;结果如表1。

53.实施例2

54.本发明第二种实施方案的用于生成炭块生坯表面涂层的涂料,其组成成分及重量比:膨润土50.0%,麦麸48.0%,乙烯乙酸酯2.0%。并将其配制为10.0%的涂料,根据10.0%的涂料重量按重量比称量出90.0%的水。

55.本发明第二种实施方案的用于生成炭块生坯表面涂层的涂料中的膨润土粒度为10

‑

35μm,木粉粒度为180

‑

250μm;

56.其制备方法如实施例1;将炭化后的炭块sem分析,观察炭块与涂料界面结合状态如图4,观察炭化浸涂涂料后的炭块表面清理的难易程度;结果如表1。

57.实施例3

58.本发明第三种实施方案的用于生成炭块生坯表面涂层的涂料,其组成成分及重量比:高岭土5.0%,秸秆粉94.0%,丙烯酸0.2%;并将其配制为30.0%的涂料,根据30.0%的涂料重量按重量比称量出70.0%的水;

59.本发明第三种实施方案的用于生成炭块生坯表面涂层的涂料中的海泡石粒度为10

‑

35μm,秸秆粉粒度为180

‑

250μm;

60.其制备方法如实施例1;将炭化后的炭块sem分析,观察炭块与涂料界面结合状态如图5,观察炭化浸涂涂料后的炭块表面清理的难易程度;结果如表1。

61.实施例4

62.本发明第四种实施方案的用于生成炭块生坯表面涂层的涂料,其组成成分及重量

比:叶腊石5.0%,木粉94.0%,淀粉0.2%;并将其配制为30.0%的涂料,根据30.0%的涂料重量按重量比称量出70.0%的水;

63.本发明四种实施方案的用于生成炭块生坯表面涂层的涂料中的海泡石粒度为10

‑

35μm,木粉粒度为180

‑

250μm;

64.其制备方法如实施例1;将炭化后的炭块sem分析,观察炭块与涂料界面结合状态如图6,观察炭化浸涂涂料后的炭块表面清理的难易程度;结果如表1。

65.实施例5

66.本发明第五种实施方案的用于生成炭块生坯表面涂层的涂料,其组成成分及重量比:海泡石5.0%,米糠94.0%,聚氨酯0.2%;并将其配制为30.0%的涂料,根据30.0%的涂料重量按重量比称量出70.0%的水;

67.本发明五种实施方案的用于生成炭块生坯表面涂层的涂料中的海泡石粒度为10

‑

35μm,木粉粒度为180

‑

250μm;

68.其制备方法如实施例1;将炭化后的炭块sem分析,观察炭块与涂料界面结合状态如图7,观察炭化浸涂涂料后的炭块表面清理的难易程度;结果如表1。

69.实施例6

70.本发明第一种实施方案的用于生成炭块生坯表面涂层的涂料,其组成成分及重量比:海泡石5.0%,木粉94.0%,聚乙烯醇0.2%;并将其配制为30.0%的涂料,根据30.0%的涂料重量按重量比称量出70.0%的水;

71.本发明第一种实施方案的用于生成炭块生坯表面涂层的涂料中的海泡石粒度为10

‑

35μm,木粉粒度为180

‑

250μm;

72.其制备方法如实施例1;将炭化后的炭块sem分析,观察炭块与涂料界面结合状态如图8,观察炭化浸涂涂料后的炭块表面清理的难易程度;结果如表1。

73.表1

[0074][0075]

实施例7

[0076]

根据图10所示的炭块涂层焙烧曲线图,炭块生坯焙烧时的升温速率控制为多个阶段,第一阶段为:0

‑

200℃升温速率为3.33℃/min、第二阶段为:200

‑

400℃升温速率为0.83℃/min、第三阶段为:400

‑

600℃升温速率为0.42℃/min、第四阶段为:600

‑

800℃升温速率

为0.83℃/min、第五阶段为:800

‑

1100℃升温时间为1.67℃/min、第六阶段为:恒温1100℃2h。

[0077]

根据图1所示的煤沥青tg曲线图,当焙烧温度为350

‑

500℃时,煤沥青失重速率达到最大,此阶段煤沥青发生剧烈分解,导致挥发分大量逸出,此后煤沥青以缩聚反应为主。

[0078]

根据图2所示的结构调整材料tg曲线图,当焙烧温度为250

‑

350℃时结构调整材料炭化成结疏松、多孔结构的活性炭,疏松、多孔结构的活性炭吸附煤沥青排出的挥发分,吸附在活性炭表面的沥青组分随后炭化为疏松、多孔的沥青焦,大幅度降低沥青焦与炭块界面结合强度。

[0079]

以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。