1.本发明涉及氧化铝/氧化锆复合陶瓷领域,尤其涉及一种柱状晶氧化铝/氧化锆复合陶瓷粉末的制备方法。

背景技术:

2.各种氧化物陶瓷材料因具有某些优良的特殊性能(如:耐高温、抗腐蚀、耐磨损等),在各个领域内得到了广泛的应用。特别是氧化铝、氧化锆陶瓷产量大,性能优异,已经成为应用最广泛的陶瓷材料。通常显微结构为等轴晶的氧化物陶瓷,断裂韧性、断裂强度相对较低,极大地限制了其应用领域。而对于柱状晶氧化物陶瓷,断裂韧性、断裂强度都会有极大的提高,特别是原位自生均匀分布的柱状晶氧化物陶瓷,性能更加优异。

3.对于大部分陶瓷(除了晶粒本身容易长成柱状晶外),要想制备柱状晶,主要通过以下几种途径。

4.一、在陶瓷基体中添加少量柱状晶/晶须微米粉或纳米粉,制备含柱状晶结构陶瓷。但是添加量少,分布不均匀,使得性能差异较大;添加量大,纳米粉不仅存在易团聚、晶粒易长大等问题,而且随着添加量的增大,柱状晶/晶须起到了骨架作用,难以烧结致密,从而大大降低了强韧化效果,如sic晶须和si3n4晶须添加量一般不超30vol%。

5.二、向陶瓷粉体添加诱发剂,烧结过程中可原位诱发制备柱状晶陶瓷。此方法的诱发剂为稀土氧化物,这种原位的方法提高了柱状晶的含量,从而提高陶瓷的性能。文献(spark plasma sintered high hardness alpha/beta si3n

4 composites with mgsin

2 as additives.scripta materialia.61,347

‑

350(2009))介绍了引入稀土氧化物助剂诱发si3n4陶瓷发生α

→

β相变,生成棒状β

‑

si3n4,一般这种方法生成的棒状晶含量少(30

‑

60vol%)、分布不均匀且柱状晶尺寸较大(短轴为微米级);虽然高含量棒状β

‑

si3n4可以提高si3n4陶瓷的强度和韧性,但是它的硬度下降较大,两者不可兼得。文献(《国内外原位生长柱状晶增韧氧化铝陶瓷研究的现状》,铸造设备研究,2008,no.1,46

‑

51)介绍了引入添加剂和晶种的种类,通过常压或热压烧结,制备长柱状晶氧化铝陶瓷。诱发剂多指金属、金属盐、氧化物、非氧化物等。诱发的柱状晶长径比多为2

‑

8,尺寸为微米级,陶瓷的强度和韧性远远不足。

6.综上所述,通过添加柱状晶/晶须微米粉或纳米粉,制备含柱状晶结构陶瓷,因柱状晶/晶须起到了骨架作用,难以烧结致密,所以添加量一般不超过30vol%,不能使强韧化效果最大化。通过添加诱发剂和晶种烧结诱发生柱状晶陶瓷,诱发的柱状晶含量少,分布不均匀,且多为微米级尺寸,其陶瓷的强度和韧性远远不足。

技术实现要素:

7.本发明是要解决现有方法制备的柱状晶陶瓷诱发的柱状晶含量少,分布不均匀,晶粒尺寸大导致陶瓷的强度和韧性不足的技术问题,提供一种柱状晶氧化铝/氧化锆复合陶瓷的制备方法。

8.本发明柱状晶氧化铝/氧化锆复合陶瓷粉末的制备方法,具体包括以下步骤:

9.步骤一:将铝粉和稀释剂进行干燥;所述稀释剂为氧化锆和氧化铝的混合物,其中氧化铝占稀释剂总质量的0~93%;

10.步骤二:将干燥后的铝粉和稀释剂混合,球磨,球磨后过筛,得到混合物料;其中混合物料中铝粉的质量分数为12%~40%,稀释剂的质量分数为60%~88%;

11.步骤三:将混合物料装入高压反应器中,高压反应器中充入o2或o2混合气体,高压反应器下端设有喷嘴,喷嘴的喷口直径为1~6mm,点燃混合物料,进行高温燃烧合成反应,反应温度为3000~4000℃,反应结束后形成高温熔体,保温1~60s,然后开启喷嘴,熔体通过喷嘴喷出,经过液相冷却,即得到柱状晶氧化铝/氧化锆复合陶瓷粉末;其中高温熔体喷出压力设定为10~30mpa。

12.本发明的原理:

13.本发明通过铝粉与氧气之间的超高温燃烧合成得到高温熔体,高温熔体经过液相快速冷却,获得纳米柱状晶晶种(过饱和固溶体)和非晶混合物陶瓷粉末。这种高温熔体快速水冷的方法,得到的纳米柱状晶晶种微米粉,处于高能亚稳态。在后续高温烧结时,粉体存在调幅分解(d2g/dx2<0),可分解出高密度的超纳结构。

14.本发明得到的纳米柱状晶晶种(过饱和固溶体)和非晶混合物陶瓷粉末进行烧结,柱状晶晶种结构诱发柱状晶,柱状晶晶种结构在烧结时可脱溶析出形成纳米增强相(20

‑

80纳米),从而获得高密度且均匀分布的柱状晶晶内/晶间复合纳米结构,从而获得高强高韧的柱状晶氧化铝/氧化锆复合陶瓷。同时纳米柱状晶晶种的长短可以通过烧结工艺参数进行调节,烧结时在某种程度上抑制柱状晶的短轴的生长,促进长轴的生长,进一步调控柱状晶的长径比及晶粒尺寸。这种柱状晶陶瓷的短轴晶粒尺寸为亚微米级或纳米级,以往可用于工业化生产的柱状晶陶瓷的晶粒尺寸基本为微米级,这种亚微米级柱状晶结构对提高陶瓷的强度和韧性具有重要的意义。

15.本发明的有益效果:

16.1、本发明方法获得的氧化铝/氧化锆复合陶瓷粉末中具有纳米柱状晶晶种,且柱状晶晶种含量高,分布均匀。

17.2、本发明方法制备的氧化铝/氧化锆复合陶瓷粉末通过高温烧结致密化,柱状晶晶种演化为柱状晶结构,尺寸为亚微米级,而且纳米柱状晶晶种的长短可以通过烧结工艺参数进行调节,柱长径比高达5

‑

15。

18.3、本发明得到的氧化铝/氧化锆复合陶瓷粉末,通过高温烧结工艺致密化。在高温烧结过程中,含柱状晶晶种氧化铝/氧化锆复合粉末中的柱状晶晶种结构因高温发生脱溶析出,内部原位自生纳米增强相,从而获得高密度且均匀分布的柱状晶内/晶间复合纳米结构。此外,柱状晶晶种氧化铝/氧化锆复合粉末经过热处理或烧结,会发生调幅分解形成超纳米结构(晶粒尺寸<10nm),超纳结构均匀分布在晶粒内和晶界,陶瓷发生沿晶断裂和穿晶断裂,这种超纳米结构会极大的增加了裂纹扩展的路径,从而提高了陶瓷的力学性能,这种超纳米结构是以往高性能陶瓷难以实现的。

19.4、采用本方法热压烧结可以得到柱状晶氧化铝/氧化锆复合纳米复合陶瓷,由于具有高含量的柱状晶,亚微米级或纳米级的柱状晶短轴尺寸,大大增加了陶瓷的强度和韧性。当氧化锆含量为5wt%

‑

80wt%,弯曲强度为600~1500mpa,断裂韧性为8~18mpa

·

m

1/2

。

20.5、本发明方法可制备得到大量过饱和纳米柱状晶晶种的粉末,成本低,效益高,可工业化批量生产的柱状晶氧化铝/氧化锆复合陶瓷。

附图说明

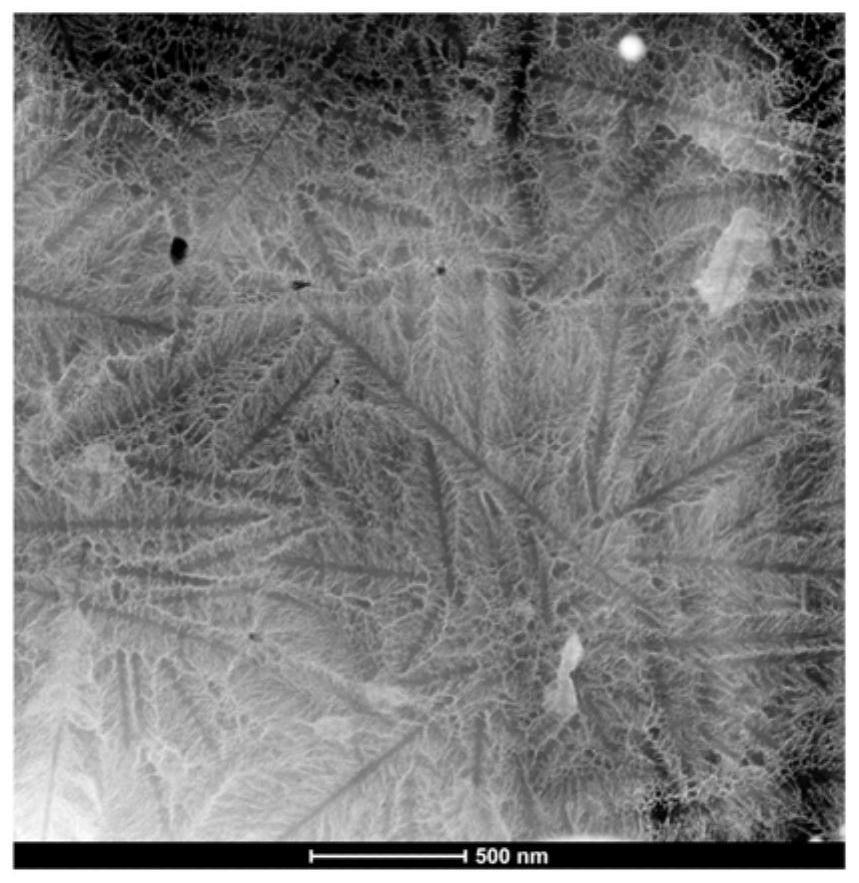

21.图1为实施例1制备的纳米柱状晶晶种的al2o3/zro2固溶体陶瓷粉体微观结构;

22.图2为实施例1制备的纳米柱状晶晶种的al2o3/zro2固溶体陶瓷粉体元素分析;

23.图3为实施例1制备的柱状晶al2o3/zro2陶瓷微观结构;

24.图4为实施例1制备的柱状晶al2o3/zro2陶瓷的断裂方式;

25.图5为实施例2制备的含超纳米结构的柱状晶al2o3/zro2陶瓷微观结构。

具体实施方式

26.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

27.具体实施方式一:本实施方式柱状晶氧化铝/氧化锆复合陶瓷的制备方法,具体包括以下步骤:

28.步骤一:将铝粉和稀释剂进行干燥;所述稀释剂为氧化锆和氧化铝的混合物,其中氧化铝占稀释剂总质量的0~93%;

29.步骤二:将干燥后的铝粉和稀释剂混合,球磨,球磨后过筛,得到混合物料;其中混合物料中铝粉的质量分数为12%~40%,稀释剂的质量分数为60%~88%;

30.步骤三:将混合物料装入高压反应器中,高压反应器中充入o2或o2混合气体,高压反应器下端设有喷嘴,喷嘴的喷口直径为1~6mm,点燃混合物料,进行高温燃烧合成反应,反应温度为3000~4000℃,反应结束后形成高温熔体,保温1~60s,然后开启喷嘴,熔体通过喷嘴喷出,经过液相冷却,即得到柱状晶氧化铝/氧化锆复合陶瓷粉末;其中高温熔体喷出压力设定为10~30mpa。

31.混合物料未反应前,高压反应容器内充入过量的气体;反应完成后,未参加反应的气体在高温下具有10

‑

30mpa的压力。

32.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤二中还加入干燥的诱发剂进行球磨,得到铝粉、稀释剂和诱发剂组成的混合物料;其中诱发剂的添加量在混合物料中的占比小于6wt%。其它与具体实施方式一相同。

33.本发明除了在氧化铝/氧化锆复合熔体快速冷却凝固的过程中诱发纳米柱状晶种(过饱和固溶体)之外,同样也可以通过添加诱发剂诱发柱状晶晶种,这样就能实现快冷诱发柱状晶晶种和添加剂诱发柱状晶晶种的“双重诱发”,因此可以大幅度降低诱发剂的添加量。这与现有的工艺方法是完全不同的。

34.诱发剂含量过高将恶化陶瓷的某些性能(如弯曲强度、硬度等)。本实施方式方法大大降低了诱发剂的含量,从而使得陶瓷高性能得以保持。

35.诱发剂的加入可以扩大工艺条件,使得工艺更为容易。

36.具体实施方式三:本实施方式与具体实施方式二不同的是:所述诱发剂为mgo、tio2、sio2、cr2o3、y2o3、coo、la2o3、ceo2、nd2o3、sm2o3、eu2o3、gd2o3、tb2o3、dy2o3、ho2o3、er2o3、yb2o3、lu2o3、sro、nio中的一种或几种组成的混合物。其它与具体实施方式二相同。

37.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中还加入干燥的相变稳定剂进行球磨,得到的混合物料中包含相变稳定剂;所述相变稳定剂为氧化钇、氧化铈、氧化镁、氧化钙、氧化钛或氧化钪。其它与具体实施方式一至三之一相同。

38.本实施方式加入相变稳定剂的作用是使四方相氧化锆稳定到室温。

39.当加相变稳定剂稳定氧化锆相时,不同的相变稳定剂与氧化锆的比例不同,其中氧化钇与氧化锆的摩尔比为x:100,0<x≤20;氧化铈与氧化锆的摩尔比为y:100,0<y≤30;氧化镁与氧化锆的摩尔比为z:100,0<z≤28;氧化钙与氧化锆的摩尔比为m:100,0<m≤33.45;氧化钛与氧化锆的摩尔比为n:100,0<n≤44.41;氧化钪与氧化锆的摩尔比为p:100,0<p≤20。

40.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤一中干燥温度为60~120℃,干燥时间为8~16h。其它与具体实施方式一至四之一相同。

41.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤一中所述铝粉在真空、惰性气体或还原性气体中进行干燥。其它与具体实施方式一至五之一相同。

42.本实施方式真空干燥的真空度为0.05~0.09mpa。

43.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:所述球磨的球料质量比为3:1,球磨时间为2~8h。其它与具体实施方式一至六之一相同。

44.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:所述球磨后过40~200目筛。其它与具体实施方式一至七之一相同。

45.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤三所述o2混合气体为氧气和惰性气体的混合气体。其它与具体实施方式一至八之一相同。

46.本实施方式所述惰性气体为氩气(ar),其成本最低。

47.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤三所述液相为水或盐溶液。其它与具体实施方式一至九之一相同。

48.本实施方式所述盐溶液为氯化钠溶液,其成本最低。

49.具体实施方式十一:本实施方式与具体实施方式一至十之一不同的是:将得到的柱状晶氧化铝/氧化锆复合陶瓷粉末进行烧结,得到具有纳米结构的亚微米柱状晶氧化铝/氧化锆复合陶瓷。其它与具体实施方式一至十之一相同。

50.本发明高温熔体快速水冷的方法,得到的纳米柱状晶晶种微米粉,处于高能亚稳态。在后续高温烧结时,粉体存在调幅分解(d2g/dx2<0),可分解出高密度的超纳结构。

51.在高温烧结过程中,含柱状晶晶种氧化铝/氧化锆复合粉末中的柱状晶晶种结构因高温发生脱溶析出,内部原位自生纳米增强相,从而获得高密度且均匀分布的柱状晶晶内/晶间复合纳米结构。此外,柱状晶晶种氧化铝/氧化锆复合粉末经过热处理或烧结,会发生调幅分解形成超纳米结构(晶粒尺寸<10nm),超纳结构均匀分布在晶粒内和晶界,陶瓷发生沿晶断裂和穿晶断裂,这种超纳米结构会极大的增加了裂纹扩展的路径,从而提高了陶瓷的力学性能,这种超纳米结构是以往高性能陶瓷难以实现的。

52.本实施方式经过烧结后,产物al2o3/zro2柱状晶陶瓷中氧化锆的含量为5

‑

80wt%,产物含超纳米结构的al2o3/zro2柱状晶陶瓷中氧化锆的含量为10

‑

50wt%。

53.具体实施方式十二:本实施方式与具体实施方式十一不同的是:所述烧结工艺为热压烧结(hp)、热等静压烧结(hip)、放电等离子烧结(sps)、闪烧烧结(fs)或无压烧结。其

它与具体实施方式十一相同。

54.具体实施方式十三:本实施方式与具体实施方式十一或十二不同的是:所述烧结的工艺条件为:升温速率5~200℃/min,烧结温度1200~1600℃,保温时间5min~3h。其它与具体实施方式十一或十二相同。

55.具体实施方式十四:本实施方式与具体实施方式十一或十二不同的是:所述烧结的工艺条件为:先于800~1300℃进行中低温烧结,再于1300~1600℃进行高温烧结,升温速率为5~200℃/min,保温时间为5min~3h。其它与具体实施方式十一或十二相同。

56.纳米柱状晶晶种微米粉可以采用中低温初步烧结,发生亚稳调幅分解形成超纳米结构,再经过高温快速烧结实现致密化。

57.具体实施方式十五:本实施方式与具体实施方式一不同的是:将柱状晶氧化铝/氧化锆复合陶瓷粉末高能球磨至100

‑

500nm,然后进行无压烧结。其它与具体实施方式一相同。

58.本实施方式对制备得到的柱状晶氧化铝/氧化锆复合陶瓷粉末球磨为亚微米粉末,能够降低烧结温度,抑制晶粒的长大。另外,这种方法能够打碎柱状晶晶种,重新诱发柱状晶。

59.下面对本发明的实施例做详细说明,以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方案和具体的操作过程,但本发明的保护范围不限于下述的实施例。

60.实施例1:

61.本实施例柱状晶al2o3/30wt%zro2(3mol%y2o3)纳米陶瓷的制备方法,具体是按以下步骤完成的:

62.一、将铝粉、氧化铝粉、氧化锆粉和氧化钇粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为10h;氧化铝粉、氧化锆粉和氧化钇粉直接进行干燥,干燥温度为80℃,干燥时间为10h;

63.二、将干燥后的182g铝粉、456g氧化铝粉、343g氧化锆粉和18.92g氧化钇粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过60目筛,得到混合物料;

64.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为20mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ3mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为3500℃,反应结束后形成高温熔体,然后保温15s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为19mpa,喷入水冷装置中,进行液相冷却,即得到纳米柱状晶晶种固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

65.四、将步骤三得到的粉末通过热压烧结得到柱状晶al2o3/30wt%zro2(3mol%y2o3)陶瓷,热压烧结条件为:烧结温度1500℃,40mpa,保温1h,升温速率15℃/min。

66.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性15.25mpa

·

m

1/2

,弯曲强度为1280mpa。柱状晶比率大于80vol%,平均长径比为9。

67.对实施例1所得到的al2o3/30wt%zro2(3mol%y2o3)体系固溶体和非晶混合物粉末进行了stem

‑

haadf分析,如图1和2所示,图1是实施例1得到的固溶体粉末的横截面stem

‑

haadf图,图2是实施例1得到的固溶体粉末的横截面stem

‑

edx分析。从图1、2中可以看出固溶体粉末由纳米柱状晶晶种结构组成,并且柱状晶晶种仍是al2o3和zro2的固溶体。图3、4分别是al2o3/30wt%zro2(3mol%y2o3)陶瓷平面和维氏压痕裂纹扩展途径的bse图片,亚微米氧化铝柱状晶内部含有高密度的氧化锆增强颗粒,断裂方式主要为穿晶断裂,充分发挥了亚微米柱晶增韧和晶内纳米颗粒增韧,因此大大的提高了陶瓷的强度和韧性。

68.实施例2:

69.本实施例含超纳结构的柱状晶al2o3/42wt%zro2(3mol%y2o3)陶瓷的制备方法,具体是按以下步骤完成的:

70.一、将铝粉、氧化铝粉、氧化锆粉和氧化钇粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为12h;氧化铝粉、氧化锆粉和氧化钇粉直接进行干燥,干燥温度为80℃,干燥时间为12h;

71.二、将干燥后的200g铝粉、314g氧化铝粉、461g氧化锆粉和25g氧化钇粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过40目筛,得到混合物料;

72.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为20mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ4mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为4000℃,反应结束后形成高温熔体,然后保温12s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为24mpa,喷入水冷装置中,进行液相冷却,即得到纳米柱状晶固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

73.四、将步骤三得到的粉末进行sps烧结,得到含超纳米结构的柱状晶al2o3/42wt%zro2(3mol%y2o3)陶瓷,sps烧结条件为:烧结温度1000℃,20mpa,保温5min;烧结温度1400℃,40mpa,保温10min,升温速率100℃/min。

74.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性16.15mpa

·

m

1/2

,弯曲强度为1320mpa。柱状晶比率大于80vol%,平均长径比为11。

75.对实施例2所得到的al2o3/42wt%zro2(3mol%y2o3)的陶瓷,进行了stem

‑

haadf分析,如图5所示。柱状晶内部含有高密度的纳米颗粒,有两种形式的颗粒存在,一种晶粒尺寸为几十到几百纳米的颗粒,另一种为晶粒尺寸小于10纳米(超纳米结构)且均匀分布的颗粒。这种存在纳米颗粒、超纳米颗粒和柱状晶结构会大大的增加陶瓷的强度和韧性。

76.实施例3:

77.本实施例柱状晶al2o3/42wt%zro2(3mol%y2o3)陶瓷的制备方法,具体是按以下步骤完成的:

78.一、将铝粉、氧化铝粉、氧化锆粉和氧化钇粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为12h;氧化铝粉、氧化锆粉和氧化钇粉直接进行干燥,干燥温度为80℃,干燥时间为12h;

79.二、将干燥后的600g铝粉、9342g氧化铝粉、1383g氧化锆粉和75g氧化钇粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过40目筛,得到混合物料;

80.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为22mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ3mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为4000℃,反应结束后形成高温熔体,然后保

温15s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为22mpa,喷入水冷装置中,进行液相冷却,即得到纳米柱状晶固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

81.四、将步骤三得到的粉末高能球磨,得到300纳米的亚微米粉体,亚微米粉体经过压制坯体,无压烧结,烧结温度为1500℃,烧结时间为2h,得到柱状晶al2o3/42wt%zro2(3mol%y2o3)陶瓷。

82.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性10.89mpa

·

m

1/2

,弯曲强度为980mpa。柱状晶比率大于80vol%。

83.实施例4:

84.本实施例柱状晶al2o3/20wt%zro2/0.5wt%tio2陶瓷的制备方法,具体是按以下步骤完成的:

85.一、将铝粉、氧化铝粉、氧化锆粉和氧化钛粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为12h;氧化锆粉、氧化铝粉末和氧化钛粉末直接进行干燥,干燥温度为80℃,干燥时间为12h;

86.二、将干燥后的450g铝粉、1470g氧化铝粉、580g氧化锆粉和7.35g氧化钛粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过40目筛,得到混合物料;

87.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为22mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ2mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为3300℃,反应完成后形成高温熔体,然后保温10s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为15mpa,喷入水冷装置中,进行熔体冷却,即得到纳米柱状晶晶种固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

88.四、将步骤三得到的粉末进行热压烧结,得到柱状晶al2o3/20wt%zro2/0.5wt%tio2陶瓷,烧结的工艺条件为:烧结温度1500℃,40mpa,保温1h,升温速率15℃/min。

89.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性11.21mpa

·

m

1/2

,弯曲强度为950mpa。柱状晶比率大于80vol%。

90.实施例5:

91.本实施例柱状晶al2o3/70wt%zro2/(2.5mol%y2o3)陶瓷的制备方法,具体是按以下步骤完成的:

92.一、将铝粉、氧化锆粉和氧化钇粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为12h;氧化锆粉末和氧化钇粉末直接进行干燥,干燥温度为80℃,干燥时间为12h;

93.二、将干燥后的180g铝粉、786g氧化锆粉和36.11g氧化钇粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过40目筛,得到混合物料;

94.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为18mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ3mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为4000℃,反应完成后形成高温熔体,然后保温15s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为20mpa,喷入

水冷装置中,进行熔体冷却,即得到纳米柱状晶晶种固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

95.四、将步骤三得到的粉末热压烧结,得到柱状晶al2o3/70wt%zro2/(2.5mol%y2o3)陶瓷,烧结工艺条件为:烧结温度1450℃,40mpa,保温1h,升温速率15℃/min。

96.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性13.22mpa

·

m

1/2

,弯曲强度为1130mpa。柱状晶比率大于80vol%。

97.实施例6:

98.本实施例柱状晶al2o3/35wt%zro2(2mol%y2o3)/0.5wt%tio2陶瓷的制备方法,具体是按以下步骤完成的:

99.一、将铝粉、氧化铝粉、氧化锆粉、氧化钛粉和氧化钇粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为12h;氧化铝粉末、氧化锆粉末、氧化钛粉末和氧化钇粉末直接进行干燥,干燥温度为80℃,干燥时间为12h;

100.二、将干燥后的185g铝粉、398g氧化铝粉、403g氧化锆粉、14.77g氧化钇粉和3.74g氧化钛粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过40目筛,得到混合物料;

101.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为18.5mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ3mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为3700℃,反应完成后形成高温熔体,然后保温12s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为16mpa,喷入水冷装置中,进行熔体冷却,即得到纳米柱状晶晶种固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

102.四、将步骤三得到的粉末进行热压烧结,得到柱状晶al2o3/35wt%zro2(2mol%y2o3)/0.5wt%tio2陶瓷,烧结温度1450℃,40mpa,保温1h,升温速率15℃/min。

103.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性14.02mpa

·

m

1/2

,弯曲强度为1180mpa。柱状晶比率大于80vol%。

104.实施例7:

105.本实施例柱状晶al2o3/25wt%zro2陶瓷的制备方法,具体是按以下步骤完成的:

106.一、将铝粉、氧化铝粉和氧化锆粉进行干燥,铝粉在真空度为0.06mpa下真空干燥,干燥温度为80℃,干燥时间为10h;氧化铝粉末和氧化锆粉末直接进行干燥,干燥温度为80℃,干燥时间为10h;

107.二、将干燥后的190g铝粉、518g氧化铝粉和292g氧化锆粉混合,采用行星球磨机进行球磨,球料质量比为3:1,球磨时间4h,球磨后过40目筛,得到混合物料;

108.三、将混合物料装入高压反应器中,充入o2,氧气压力设定为19mpa,高压反应器下端设有喷嘴,喷嘴的喷口尺寸为φ3mm,将高压反应器置于水冷装置上方,电阻丝点燃混合物料,进行高温燃烧合成反应,反应理论温度为3400℃,反应完成后形成高温熔体,然后保温8s,然后开启喷嘴,在高温高压下高温熔体通过喷嘴喷出,熔体喷出压力为15mpa,喷入水冷装置中,进行熔体冷却,即得到纳米柱状晶晶种固溶体和非晶混合物粉末。所述水冷装置为盛有冷却液相的雾化塔,所述冷却液相为水。

109.四、将步骤三得到的粉末进行热压烧结,得到柱状晶al2o3/25wt%zro2陶瓷,烧结

温度1450℃,40mpa,保温1h,升温速率15℃/min。

110.将制备的陶瓷进行三点弯曲试验测试,其性能为:断裂韧性10.62mpa

·

m

1/2

,弯曲强度为970mpa。柱状晶比率大于80vol%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。