1.本发明涉及电子烟技术领域,尤其是涉及一种负压供油雾化器及电子烟。

背景技术:

2.目前,常规的雾化器的进油结构都是通过进油口将油导向发热元件,来加热雾化,发热元件都位于进油口处与烟油直接融合,长时间会影响烟油品质和腐蚀发热元件影响雾化器寿命。

技术实现要素:

3.本发明的目的在于提供一种负压供油雾化器及电子烟,用以解决现有技术中雾化器的发热元件都位于进油口处与烟油直接融合,长时间会影响烟油品质和腐蚀发热元件影响雾化器寿命。

4.本发明解决上述技术问题所采取的技术方案如下:一种负压供油雾化器,包括雾化器主体,所述雾化器主体内形成有储油腔、加热腔和导油通道,所述加热腔内设有发热元件,所述导油通道的两端分别具有进油口和出油口,所述进油口连接在所述储油腔的底端,所述导油通道向上延伸使所述出油口连接至所述加热腔,所述雾化器主体设有吸烟口部,所述吸烟口部与所述加热腔相通,所述导油通道内的烟油通过所述吸烟口部的抽吸力作用下供应给所述加热腔。

5.在一优选例中,所述加热腔位于所述储油腔和所述导油通道的上方,所述加热腔内配有吸油件,所述吸油件与所述导油通道的出油口相对接。其中,所述加热腔内配有吸油件,吸油件包括吸油棉、卫生棉、复合棉、亚麻棉、陶瓷体中的至少一种。

6.在一优选例中,远离所述出油口一端的所述进油口一端形成了导油空间,所述导油空间与所述导油通道相通,所述进油口另一端与所述储油腔相通。

7.在一优选例中,所述导油通道是由环形空间形成。

8.在一优选例中,所述雾化器主体包括位于所述储油腔内用于导油的导油件,所述导油件形成有内部中空的通道,所述导油件一端延径向延伸形成有第一凸延体,所述导油件另一端延径向延伸形成有第二凸延体,所述第一凸延体形成有底槽,所述底槽顶壁设有多个用于进油的进油口,所述进油口与所述通道相通,所述第二凸延体边缘设有多个缺口,每一所述缺口与所述储油腔相通。其中,所述第二凸延体边缘设有多个缺口,进一步优选的是四个,可以使大气从四个缺口进入到储油腔内维持气压平衡。

9.在一优选例中,所述底槽的深度为0.2

‑

0.6mm。其中,所述底槽的深度为0.2

‑

0.6mm,进一步优选的0.4mm,负压导油效果最佳。

10.在一优选例中,所述雾化器主体还包括固定件,所述固定件一端内形成有第一内凹空间,所述固定件一端内形成的第一内凹空间底壁设有内部中空的第一中柱,所述第一凸延体抵接在所述固定件一端内形成的第一内凹空间底壁且所述第一中柱插入所述导油件形成有内部中空的通道一端内;

11.在一优选例中,所述第一凸延体形成的底槽顶壁与所述固定件一端内形成的第一内凹空间底壁之间空间形成了所述导油空间。

12.在一优选例中,所述雾化器主体还包括注油件,所述注油件一端内形成有第二内凹空间,所述注油件一端内形成的第二内凹空间顶壁设有出油口和内部中空的第二中柱,所述第二凸延体抵接在所述注油件一端内形成的第二内凹空间顶壁且所述第二中柱插入所述导油件形成有内部中空的通道另一端内与所述第一中柱相连接,所述出油口一端通向发热元件,所述出油口另一端与所述导油通道另一端相通;

13.在一优选例中,所述导油件形成有内部中空的通道内壁与所述第一中柱外壁和相连接的所述第二中柱外壁之间形成了环形空间,所述环形空间形成了所述导油通道。

14.在一优选例中,所述雾化器主体还包括内部中空的储油件,所述储油件一端与所述固定件一端抵接密封,所述储油件另一端与所述注油件一端抵接密封,所述第一内凹空间和储油件内部中空区域以及第二内凹空间形成了所述储油腔,所述储油腔位于所述导油件外周。

15.在一优选例中,所述注油件外壁开设有用于注油的至少一个注油孔,至少一个所述注油孔直通到所述储油腔内;其中,所述注油孔直通到所述储油腔内,需要说明的是,适用于多种油瓶注油、方便插入。

16.在一优选例中,所述注油孔的孔径为3

‑

6mm。其中,所述注油孔的孔径为3

‑

6mm。进一步优选的是3.4mm,注油更加方便。

17.在一优选例中,所述注油件另一端形成有与所述注油件一体成型的第一电极,所述注油件另一端安装有起隔离作用的绝缘件,所述绝缘件内安装有与所述注油件相隔离的导电件,所述导电件一端形成有与所述导电件一体成型的第二电极,所述发热元件两端分别直插到所述第一电极和所述第二电极中电连接;其中,所述发热元件两端分别直插到所述第一电极和所述第二电极中电连接;方便组装,可提高生产效率。

18.在一优选例中,所述导电件另一端设有第三中柱,所述第三中柱插入所述第二中柱内部中空区域内连接,所述发热元件设有用于吸油的吸油件。

19.在一优选例中,所述雾化器主体还包括雾化件,所述雾化件内形成了中空的加热腔,所述注油件另一端安装在所述雾化件一端内且所述发热元件位于所述加热腔内;

20.在一优选例中,所述雾化件外壁开设有至少一个用于通气的通气孔,所述通气孔与所述加热腔相通,所述发热元件和所述吸油件位于所述加热腔内占所述加热腔3/5

‑

4/5的体积。其中,进一步优选的是2/3

‑

3/4的体积,发热元件发热面积大,导油件填充加热腔空间多,使吸油效果更好,加热烟雾量更大。

21.在一优选例中,所述雾化件外壁套设有用于调气流的调气件,所述调气件外壁设有至少一个用于进气的进气孔,所述进气孔和所述通气孔相重合且正对所述加热腔内的所述发热元件,所述调气件可沿所述雾化件外壁旋转来调气流,所述吸嘴件呈中空状安装在所述雾化件另一端端部且与所述加热腔相通;其中,所述调气件外壁设有至少一个用于进气的进气孔,进一步优选的是单边四个,防止进气孔过多烟雾口感不好,同时单边四个可以使负压导油效果更好;其中,呈中空状的吸嘴件形成了吸烟口部;其中,所述进气孔和所述通气孔相重合且正对所述加热腔内的所述发热元件,可以缩短气道长度,使抽烟速度更快。

22.在一优选例中,所述进气孔外孔径大内孔径小。其中,所述进气孔外孔径大内孔径

小。需要说明的是,可以加快进气效率,抽吸的过程中排烟以及导油速度快。

23.需要说明的是,本技术的说明书中记载了大量的技术特征,分布在各个技术方案中,如果要罗列出本技术所有可能的技术特征的组合(即技术方案)的话,会使得说明书过于冗长。为了避免这个问题,本技术上述发明内容中公开的各个技术特征、在下文各个实施方式和例子中公开的各技术特征、以及附图中公开的各个技术特征,都可以自由地互相组合,从而构成各种新的技术方案(这些技术方案均因视为在本说明书中已经记载),除非这种技术特征的组合在技术上是不可行的。例如,在一个例子中公开了特征a b c,在另一个例子中公开了特征a b d e,而特征c和d是起到相同作用的等同技术手段,技术上只要择一使用即可,不可能同时采用,特征e技术上可以与特征c相组合,则a b c d的方案因技术不可行而应当不被视为已经记载,而a b c e的方案应当视为已经被记载。

24.实施本发明的负压供油雾化器,具有以下有益效果:本发明的负压供油雾化器通过设计导油通道,利用抽吸的方式供油,改变了常规雾化器的进油结构和方式,同时给与用户新体验。

附图说明

25.下面结合附图对本发明进行详细的描述,以使得本发明的上述优点更加明确。其中,

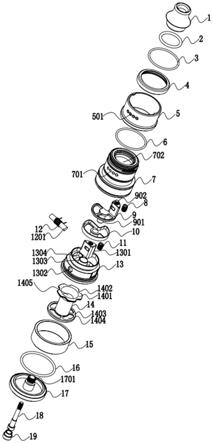

26.图1是本发明的负压供油雾化器的爆炸图;

27.图2是本发明的负压供油雾化器的立体示意图;

28.图3是本发明的负压供油雾化器的正面剖视示意图;

29.图4是本发明的负压供油雾化器的侧面剖视示意图;

30.图5是本发明的负压供油雾化器的导油件底面示意图;

31.图6是本发明的负压供油雾化器的导电件、绝缘件、注油件组合示意图;

32.图7是本发明的负压供油雾化器的烟油走向图;

33.图8是本发明的负压供油雾化器的气流走向图;

具体实施方式

34.以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

35.本发明提供了一种负压供油雾化器,包括雾化器主体,雾化器主体内形成有储油腔1501、加热腔702和导油通道,加热腔702内设有发热元件12,导油通道的两端分别具有进油口1404和出油口1304,进油口1404连接在储油腔1501的底端,导油通道向上延伸使出油口1304连接至加热腔702,雾化器主体设有吸烟口部,吸烟口部与加热腔702相通,导油通道内的烟油通过吸烟口部的抽吸力作用下供应给加热腔702。

36.加热腔702位于储油腔1501和导油通道的上方,加热腔702内配有吸油件1201,吸油件1201与导油通道的出油口1304相对接。需要说明的是,吸油件1201包括吸油棉、卫生棉、复合棉、亚麻棉、陶瓷体中的至少一种。本实施例优选的是吸油棉,吸油充足,吸油后吸

油棉会膨胀填充加热腔702。

37.远离出油口1304一端的进油口1404一端形成了导油空间,导油空间与导油通道相通,进油口1404另一端与储油腔1501相通。

38.导油通道是由环形空间形成。

39.雾化器主体包括位于储油腔1501内用于导油的导油件14,导油件14形成有内部中空的通道1405,导油件14一端延径向延伸形成有第一凸延体1403,导油件14另一端延径向延伸形成有第二凸延体1401,第一凸延体1403形成有底槽1406,底槽1406顶壁设有多个用于进油的进油口1404,进油口1404与通道1405相通,第二凸延体1401边缘设有多个缺口1402,每一缺口1402与储油腔1501相通。其中,本实施例第二凸延体1401边缘设有四个缺口1402,可以使大气从四个缺口1402进入到储油腔1501内维持气压平衡。

40.底槽1406的深度为0.2

‑

0.6mm。需要说明的是,本实施例底槽1406的深度优选为0.4mm,负压导油效果最佳。

41.雾化器主体还包括固定件17,固定件17一端内形成有第一内凹空间,固定件17一端内形成的第一内凹空间底壁设有内部中空的第一中柱1701,第一凸延体1403抵接在固定件17一端内形成的第一内凹空间底壁且第一中柱1701插入导油件14形成有内部中空的通道1405一端内。

42.第一凸延体1403形成的底槽1406顶壁与固定件17一端内形成的第一内凹空间底壁之间空间形成了导油空间。

43.雾化器主体还包括注油件13,注油件13一端内形成有第二内凹空间,注油件13一端内形成的第二内凹空间顶壁设有出油口1304和内部中空的第二中柱1303,第二凸延体1401抵接在注油件13一端内形成的第二内凹空间顶壁且第二中柱1303插入导油件13形成有内部中空的通道1405另一端内与第一中柱1701相连接,出油口1304一端通向发热元件12,出油口1304另一端与导油通道另一端相通;

44.导油件14形成有内部中空的通道1405内壁与第一中柱1701外壁和相连接的第二中柱1303外壁之间的间隙形成了导油通道。

45.雾化器主体还包括内部中空的储油件15,储油件15一端与固定件17一端抵接密封,储油件15另一端与注油件13一端抵接密封,第一内凹空间和储油件内部中空区域以及第二内凹空间形成了储油腔1501,储油腔1501位于导油件14外周。

46.注油件13外壁开设有用于注油的至少一个注油孔1302,至少一个注油孔1302直通到储油腔1501内;其中,注油孔1302直通到储油腔1501内,需要说明的是,适用于多种油瓶注油、方便插入;其中注油件13外壁开设有用于注油的至少一个注油孔1302,需要说明的是,本实施例优选的是一个,防止注油孔1302过多出现漏油,同时增加加工成本。

47.注油孔1302的孔径为3

‑

6mm。优选地,注油孔1302的孔径为3

‑

4mm。更优选的是3.4mm,注油更加方便。注油件13另一端形成有与注油件13一体成型的第一电极1301,注油件13另一端安装有起隔离作用的绝缘件10,绝缘件10内安装有与注油件13相隔离的导电件9,导电件9一端形成有与导电件9一体成型的第二电极902,发热元件12两端分别直插到第一电极1301和第二电极902中电连接;其中,发热元件12两端分别直插到第一电极1301和第二电极902中电连接;方便组装,可提高生产效率。

48.导电件9另一端设有第三中柱901,第三中柱901插入第二中柱1303内部中空区域

内连接,发热元件12设有用于吸油的导油件1201。需要说明的是,注油件13和导电件9均是由导电材质制成,均可作为电极导电。

49.雾化器主体还包括雾化件7,雾化件7内形成了中空的加热腔702,注油件13另一端安装在雾化件7一端内且发热元件12位于加热腔702内。

50.雾化件7外壁开设有至少一个用于通气的通气孔701,通气孔701与加热腔702相通,发热元件12和导油件1201在加热腔702内占加热腔3/5至4/5的体积。本实施例优选的是发热元件12和导油件1201位于加热腔702内占加热腔2/3至3/4的体积,这样使得在装填吸油1201后仍然保证了通气缝隙,补气至储油腔更加顺畅,有利于通过抽吸力使烟油上升至导油件1201,保证供油的充足性,使吸油效果更好,加热烟雾量更大。。

51.雾化件7外壁套设有用于调气流的调气件5,调气件外壁设有至少一个用于进气的进气孔501,进气孔501和通气孔701相重合且正对加热腔内702的发热元件12,调气件5可沿雾化件7外壁旋转来调气流,吸嘴件1呈中空状安装在雾化件7另一端端部且与加热腔702相通。需要说明的是,进气孔501和通气孔701,本实施例优选的是单边四个,防止进气孔501和通气孔701过多烟雾口感不好,同时单边四个进气孔501可以使负压导油效果更好;其中,呈中空状的吸嘴件1形成了吸烟口部;其中,进气孔501和通气孔701相重合且正对加热腔702内的发热元件12,可以缩短气道长度,使气流更顺畅,并实现及时给储油腔补气,有助于通过抽吸力使烟油上升更顺畅。

52.进气孔501外孔径大内孔径小。需要说明的是,可以加快进气效率,抽吸的过程中排烟以及导油速度快。

53.如图1

‑

6,本实施例的负压供油雾化器包括吸嘴件1、第一密封件2、第二密封件3、定位件4、调气件5、第三密封件6、雾化件7、第一螺丝8、导电件9、绝缘件10、第二螺丝11、发热元件12、注油件13、导油件14、储油件15、第四密封件16、固定件17、电极连接件18、隔离件19,其中导油件14形成有内部中空的通道1405,导油件14下端形成有第一凸延体1403,导油件14上端形成有第二凸延体1401,第一凸延体1403形成有底槽1406,底槽1406底壁设有多个用于进油的进油口1404,进油口1404与通道1405相通用于导油,第二凸延体1401边缘设有五个缺口1402,每一缺口1402与储油腔1501相通也用于导油,固定件17上端内形成有第一内凹空间,固定件17上端内形成的第一内凹空间底壁设有内部中空的第一中柱1701,第一凸延体1403抵接在固定件17上端内形成的第一内凹空间底壁且第一中柱1701插入导油件14形成有内部中空的通道1405内,注油件13下端内形成有第二内凹空间,注油件13下端内形成的第二内凹空间顶壁设有出油口1304和内部中空的第二中柱1303,第二凸延体1401抵接在注油件13上端内形成的第二内凹空间顶壁且第二中柱1303插入导油件13形成有内部中空的通道1405内与第一中柱1701相连接,导油件14形成有内部中空的通道1405内壁与第一中柱1701外壁和相连接的第二中柱1303外壁之间的间隙形成了导油通道,可用于导油,出油口1304下端与导油通道上端相通,出油口1304上端通向发热元件12,烟油从导油通道上来后经过出油口传递到发热元件12上,第四密封件16分别装在固定件17上端凹槽内和注油件13下端凹槽内固定,储油件15下端端部与固定件17上端抵接密封,储油件15上端端部与注油件13下端抵接密封,第一内凹空间和储油件15内部中空区域以及第二内凹空间形成了储油腔1501用于储油,注油件13外壁开设有用于注油的一个注油孔1302,注油孔1302与储油腔1501相通用于从注油孔1302可往储油腔1501内注油,注油件13上端设有与注油件

13一体成型的第一电极1301用于连接发热元件12负极端导电,注油件13上端安装有用于隔离第一电极1301的绝缘件10,绝缘件10内安装有导电件9,导电件9上端设有与导电件9一体成型的第二电极902用于连接发热元件12正极端导电,发热元件12正极端用第一螺丝8固定在第一电极1301上,发热元件12负极端用第二螺丝11固定在第二电极902上,导电件9下端设有第三中柱901,第三中柱901插入第二中柱1303内部中空区域内连接固定,其中,注油件13和导电件9均是由导电材质制成,均可作为电极导电,雾化件7内形成了中空的加热腔702用于汇集发热元件12加热烟油产生的烟雾,注油件13上端安装在雾化件7内且发热元件12位于加热腔702内,雾化件7外壁开设有一个用于通气的通气孔701,通气孔701与加热腔702相通用于通气流,第二密封件3和第三密封件6分别套在雾化件7外壁上下端用于密封调气件5和雾化件7之间的组合间隙防止漏气,调气件5套设在雾化件7外壁用于调气流的,调气件5外壁设有一个用于进气的进气孔501,进气孔501和通气孔701相重合,调气件5可沿雾化件7外壁旋转来调气流,第一密封件2装在雾化件7上端开口内壁上用于固定吸嘴件1,吸嘴件1呈中空状安装在雾化件7上端端部口内用于吸烟且与加热腔702相通,定位件4拧在雾化件7顶端外壁螺纹上用于将调气件5固定在雾化件7上。

54.如图7,本实施例的负压供油雾化器,供油原理具体实施说明,通过口吸吸嘴件1,可使储油腔1501中的烟油通过导油件14下端第一凸延体1403的底槽1406底壁上进油口1404进入到导油件14形成有内部中空的通道1405内壁与第一中柱1701外壁和相连接的第二中柱1303外壁之间的间隙形成的导油通道内,然后通注油件13下端内形成的第二内凹空间顶壁设有的出油口1304传导到发热元件12上加热雾化至产生烟雾,不吸吸嘴件1后,大气会从吸嘴件1进入雾化件7内形成了中空的雾化空间702内,然后通过导油件14上端第二凸延体1401边缘的缺口1402进入到储油腔1501内维持气压平衡。

55.如图8,本实施例的负压供油雾化器,气流走向具体实施说明,气流从调气件5外壁设有一个用于进气的进气孔501进入,然后通过雾化件7外壁开设有一个用于通气的通气孔701进入到雾化件7内形成了中空的加热腔702内,然后带动发热元件12加热产生烟雾从吸嘴件1口被吸食。

56.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。