1.本发明属于数控机床加工领域,更具体地,涉及一种拐角平滑样条的轨迹实时插补方法和装置。

背景技术:

2.在如今的数控加工领域中,由于直接的编码和cnc的良好支持,直线和圆弧仍然被广泛用于作为生产环境中的刀具轨迹。由于直线段轨迹之间的连续性较差,刀具要进行频繁的加减速,这会导致进给速度和加速度出现频繁的波动,甚至在一些拐角过大的地方还要减速接近于零才能通过,这会对工件表面质量带来很大的影响,同时也会降低加工的效率。因此,许多数控系统通过在相邻直线段拐角处构建局部样条,使直线段加工轨迹间更加平稳连续地过渡。但是由于样条曲线弧长与参数的非线性关系,样条实时插补会存在进给速度波动问题。为此,产生了许多样条轨迹的实时插补方法。

3.当前的各种样条曲线实时插值方法都是建立优化函数,通过不断地迭代找到满足精度的样条参数;这种方式的计算量通常比较大,计算耗时,更重要的是迭代次数不确定,整个计算过程的稳定性难以保证,在极端情况下,可能会发生迭代次数过多,导致插补阻塞,这对于加工而言是非常危险的。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种拐角平滑样条的轨迹实时插补方法和装置,其目的在于快速计算出高精度的样条参数,进而得到高精度的插补点坐标以减少进给速度波动,由此解决现有样条插值法计算效率低、稳定性差和精度低的技术问题。

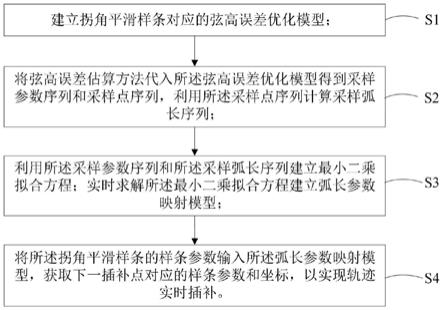

5.为实现上述目的,按照本发明的一个方面,提供了一种拐角平滑样条的轨迹实时插补方法,包括:

6.s1:建立拐角平滑样条对应的弦高误差优化模型;

7.s2:将弦高误差估算方法代入所述弦高误差优化模型得到采样参数序列和采样点序列,利用所述采样点序列计算采样弧长序列;

8.s3:利用所述采样参数序列和所述采样弧长序列建立最小二乘拟合方程;实时求解所述最小二乘拟合方程建立弧长参数映射模型;

9.s4:将所述拐角平滑样条的样条参数输入所述弧长参数映射模型,获取下一插补点对应的样条参数和坐标,以实现轨迹实时插补。

10.在其中一个实施例中,所述s1包括:

11.建立所述弦高误差优化模型,改变采样点分布以减少弦长与弧长的偏差;所述弦高误差优化模型表示为:

12.其中,所述弦高误差优化模型满足实时性要求的上限约束,给定采样点个数上限

n;随着采样循环次数i的增加,采样点个数t(i)不断增加直到达到采样点个数上限n时停止采样。

13.在其中一个实施例中,所述s2包括:

14.s21:将所述弦高误差估算方法带入所述弦高误差优化模型中,得到所述采样参数序列u和所述采样点序列p:

[0015][0016]

s22:将累积弦长近似弧长得到采样弧长序列s=[s

0 s

1 s

2 ··· s

n

‑1],其中,

[0017][0018]

在其中一个实施例中,所述s2中所述弦高误差估算方法包括:

[0019]

s201:将拐角平滑样条曲线上两相邻采样点p

k

与p

k 1

的切矢v

k

与v

k 1

表示为:

[0020]

v

k

=α

k

t

k v

k 1

=α

k 1

t

k 1

;

[0021]

其中,所述拐角平滑样条曲线是构建于两直线段拐角处的平面曲线,p

k

=c(u

k

),p

k 1

=c(u

k 1

),α

k

与α

k 1

分别是p

k

与p

k 1

处的切矢模长,t

k

与t

k 1

分别是p

k

与p

k 1

处的单位切矢,θ

k

与θ

k 1

分别是切矢v

k

与v

k 1

与弦线矢量的夹角;

[0022]

s202:对所述拐角平滑样条曲线上弦高误差最大点对应的参数值u

chord

进行估算得到:

[0023][0024]

u

k

、u

k 1

分别为p

k

与p

k 1

间的弦高误差,q为比例系数;

[0025]

s203:利用参数值u

chord

估算得到曲线段上弦高误差值ε

chord

及弦高误差最大值对应的点p

chord

;

[0026][0027][0028]

在其中一个实施例中,所述s3包括:

[0029]

s31:对所述采样弧长序列进行归一化处理得到序列θ,其中,θ=[α

0 α

1 α

2 ··· α

n

‑1]=[0 s1/s

max s2/s

max ··· 1];

[0030]

s32:设置所述弧长参数映射模型的边界约束以保证插补速度在端点处的连续,所述边界约束表示为:

[0031][0032]

s33:为了确定a=[a

0 a

1 a

2 a

3 a

4 a5]

t

,将归一化的参数序列θ=[α0α1α2···

α

n

‑1]作为自变量带入待确定系数的弧长参数映射五次多项式模型中,得到拟合参数序列

[0033][0034]

s34:结合所述边界约束和所述采样参数序列u=[u

0 u

1 u

2 ··· u

n

‑1],得到所述最小二乘拟合方程:

[0035][0036]

s35:对所述边界约束方程中的系数矩阵进行qr分解以求解所述最小二乘拟合方程得到:

[0037][0038]

其中a=[a

0 a

1 a

2 a

3 a

4 a5]

t

是拟合多项式系数,为边界约束系数矩阵;φq=[φ

1 φ2],q

t

a=[b c]

t

;

[0039]

s36:采用高斯正交法求得拟合参数多项式系数a,得到所述弧长参数映射模型。

[0040]

在其中一个实施例中,所述s4包括:

[0041]

s41:利用速度规划得到的弧长s

k

,将所述弧长s

k

输入所述弧长参数映射模型计算下一插补点的样条参数u

k

:

[0042][0043]

s42:将所述下一插补点的样条参数u

k

带入所述拐角平滑样条曲线对应的方程得到所述下一插补点坐标p

k

=c(u

k

)。

[0044]

在其中一个实施例中,所述s1之前所述方法还包括:

[0045]

对所述拐角平滑样条进行幂基转换,以采用统一的幂基表示各种不同的所述拐角

平滑样条;所述幂基表达形式为:

[0046][0047]

其中,u=[1 u

ꢀ…ꢀ

u

d

]为多项式空间一组线性无关的基,a

i

是多项式系数,i=0,1,

…

,d,u为样条参数,d为样条阶次。

[0048]

按照本发明的另一方面,提供了一种拐角平滑样条的轨迹实时插补装置,包括:

[0049]

建立模块,用于建立拐角平滑样条对应的弦高误差优化模型;

[0050]

计算模块,用于将弦高误差估算方法代入所述弦高误差优化模型得到采样参数序列和采样点序列,利用所述采样点序列计算采样弧长序列;

[0051]

求解模块,用于利用所述采样参数序列和所述采样弧长序列建立最小二乘拟合方程;实时求解所述最小二乘拟合方程建立弧长参数映射模型;

[0052]

插补模块,用于将所述拐角平滑样条的样条参数输入所述弧长参数映射模型,获取下一插补点对应的样条参数和坐标,以实现轨迹实时插补。

[0053]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0054]

(1)本发明利用弦高误差优化模型对样条轨迹进行实时采样,获取到样条参数与采样点序列,进一步计算得到弧长序列。采用多项式拟合弧长与参数序列,并采用一种基于qr分解的计算方法求解拟合表达式,并考虑拐角平滑样条在边界处的连续性约束,最后得到弧长与参数的映射模型。在样条插补时,利用弧长与参数映射模型,根据输入的弧长,快速实时计算出高精度的样条参数,进而计算出高精度的插补点坐标,减少进给速度波动。

[0055]

(2)本发明的采样方式基于弦高误差优化模型,并给出弦高误差快速估算方法,采样过程快速且稳定,能够在数控系统内部构建拐角平滑过渡样条时实时进行。构建弧长参数映射模型时考虑端点一阶连续性,保证插补速度在端点处的连续,避免了波动。采用基于qr分解的方法求解弧长参数映射模型,求解方式快速且稳定。

附图说明

[0056]

图1是本发明一实施例中数控加工拐角平滑过渡样条曲线的示意图;

[0057]

图2是本发明一实施例中拐角平滑样条的轨迹实时插补方法的流程示意图;

[0058]

图3是本发明另一实施例中拐角平滑样条的轨迹实时插补方法的流程示意图;

[0059]

图4是本发明一实施例中曲线两相邻采样点间弧长、弦长、以及端点切矢示意图;

[0060]

图5a是图3中弧长参数映射模型构建的流程示意图;

[0061]

图5b是图3中非均匀采样的流程示意图。

具体实施方式

[0062]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要

彼此之间未构成冲突就可以相互组合。

[0063]

图1是本发明一实施例中数控加工拐角平滑过渡样条曲线的示意图;针对图1中的拐角平滑过渡样条曲线,本发明提供了一种拐角平滑样条的轨迹实时插补方法,如图2和图3所示,包括:

[0064]

s1:建立拐角平滑样条对应的弦高误差优化模型;

[0065]

s2:将弦高误差估算方法代入弦高误差优化模型得到采样参数序列和采样点序列,利用采样点序列计算采样弧长序列;

[0066]

s3:利用采样参数序列和采样弧长序列建立最小二乘拟合方程;实时求解最小二乘拟合方程建立弧长参数映射模型;

[0067]

s4:将拐角平滑样条的样条参数输入弧长参数映射模型,获取下一插补点对应的样条参数和坐标,以实现轨迹实时插补。

[0068]

在其中一个实施例中,s1包括:

[0069]

建立弦高误差优化模型,改变采样点分布以减少弦长与弧长的偏差;弦高误差优化模型表示为:

[0070]

其中,弦高误差优化模型满足实时性要求的上限约束,给定采样点个数上限n;随着采样循环次数i的增加,采样点个数t(i)不断增加直到达到采样点个数上限n时停止采样。

[0071]

具体地,为了能在实时场景中快速计算弧长,通常采用累积弦长近似弧长的策略,采用弦长近似弧长是存在偏差的,通常采用弦高误差ε来衡量曲线与弦的偏差大小。曲线的弦高误差即曲线到其两端点连线的最大距离。为了减少弦长与弧长的偏差,改变采样点分布,建立弦高误差优化模型,即:

[0072][0073]

其中i为循环次数。通过不断循环增加采样点,使采样点序列间的弦高误差序列ε

i

中的最大弦高误差最小。同时,为了保证采样过程的实时性,给定采样点个数上限n。随着采样循环次数i的增加,采样点个数t(i)不断增加,直到达到采样点个数上限n则停止采样。

[0074]

在其中一个实施例中,s2包括:

[0075]

s21:将弦高误差估算方法带入弦高误差优化模型中,得到采样参数序列u和采样点序列p:

[0076][0077]

s22:将累积弦长近似弧长得到采样弧长序列s=[s

0 s

1 s

2 ··· s

n

‑1],其中,

[0078][0079]

在其中一个实施例中,s2中弦高误差估算方法包括:

[0080]

s201:如图4所示,将拐角平滑样条曲线上两相邻采样点p

k

与p

k 1

的切矢v

k

与v

k 1

表

示为:

[0081]

v

k

=α

k

t

k v

k 1

=α

k 1

t

k 1

;

[0082]

其中,拐角平滑样条曲线是构建于两直线段拐角处的平面曲线,p

k

=c(u

k

),p

k 1

=c(u

k 1

),α

k

与α

k 1

分别是p

k

与p

k 1

处的切矢模长,t

k

与t

k 1

分别是p

k

与p

k 1

处的单位切矢,θ

k

与θ

k 1

分别是切矢v

k

与v

k 1

与弦线矢量的夹角;

[0083]

s202:对拐角平滑样条曲线上弦高误差最大点对应的参数值u

chord

进行估算得到:

[0084][0085]

u

k

、u

k 1

分别为p

k

与p

k 1

间的弦高误差,q为比例系数;

[0086]

s203:利用参数值u

chord

估算得到曲线段上弦高误差值ε

chord

及弦高误差最大值对应的点p

chord

;

[0087][0088][0089]

具体地,为了快速找到曲线上参数值分别为u

k

、u

k 1

的两相邻采样点p

k

=c(u

k

)与p

k 1

=c(u

k 1

)间的弦高误差及其对应的参数值u

chord

,避免迭代求解,采用方法估算弦高误差。如图5a,拐角平滑样条作为平面曲线,其曲线形状主要受端点切矢v

k

与v

k 1

和弦线矢量影响。点p

k

与p

k 1

的切矢v

k

与v

k 1

可表示为:

[0090]

v

k

=α

k

t

k v

k 1

=α

k 1

t

k 1

;

[0091]

其中,α

k

与α

k 1

分别是点p

k

与p

k 1

处的切矢模长,t

k

与t

k 1

分别是点p

k

与p

k 1

处的单位切矢,θ

k

与θ

k 1

分别是切矢v

k

与v

k 1

与弦线矢量的夹角。

[0092]

那么曲线上弦高误差最大点对应的参数值u

chord

可估算为:

[0093]

u

chord

≈q

·

u

k

(1

‑

q)

·

u

k 1

;

[0094]

其中q为比例系数:

[0095][0096]

再根据参数值估算得到曲线段上弦高误差值ε

chord

及弦高误差最大值对应的点p

chord

:

[0097][0098][0099]

进一步地,将上述弦高误差估算方法带入弦高误差优化模型中,得到采样参数序

列u和采样点序列p:

[0100][0101]

进一步地,采用累积弦长近似弧长,得到采样弧长序列:

[0102]

s=[s

0 s

1 s

2 ··· s

n

‑1];

[0103]

其中:

[0104][0105]

在其中一个实施例中,s3包括:

[0106]

s31:对采样弧长序列进行归一化处理得到序列θ,其中,θ=[α

0 α

1 α

2 ··· α

n

‑1]=[0 s1/s

max s2/s

max ··· 1];

[0107]

s32:设置弧长参数映射模型的边界约束以保证插补速度在端点处的连续,边界约束表示为:

[0108][0109]

s33:对于待确定系数的弧长参数映射五次多项式模型为了确定系数a=[a

0 a

1 a

2 a

3 a

4 a5]

t

,将归一化的参数序列θ=[α

0 α

1 α

2 ··· α

n

‑1]作为自变量带入,得到拟合参数序列

[0110][0111]

s34:结合边界约束和采样参数序列u=[u

0 u

1 u

2 ··· u

n

‑1],得到最小二乘拟合方程:

[0112][0113]

s35:对边界约束方程中的系数矩阵进行qr分解以求解最小二乘拟合方程得到:

[0114][0115]

其中a=[a

0 a

1 a

2 a

3 a

4 a5]

t

是拟合多项式系数,为边界约束系数矩阵;φq=[φ

1 φ2],q

t

a=[b c]

t

;

[0116]

s36:采用高斯正交法求得拟合参数多项式系数a,得到弧长参数映射模型。

[0117]

具体的,在得到采样弧长和参数序列后,为了得到弧长参数映射模型建立弧长参数拟合求解方程,如图5b。

[0118]

①

对采样弧长序列进行归一化处理(min

‑

max normalization),得到序列θ=[α0α1α2···

α

n

‑1]=[0s1/s

max s2/s

max

···

1],原弧长参数映射模型转化为

[0119]

②

为保证插补速度在端点处的连续,设置弧长参数映射模型边界约束:

[0120][0121]

③

对于待确定系数的弧长参数映射五次多项式模型为了确定系数a=[a

0 a

1 a

2 a

3 a

4 a5]

t

,将归一化的参数序列θ=[α

0 α

1 α

2 ··· α

n

‑1]作为自变量带入,得到拟合参数序列

[0122][0123]

结合采样参数序列u=[u

0 u

1 u

2 ··· u

n

‑1],考虑边界约束,得到带约束的最小二乘拟合方程lsec(least square with equality constraint):

[0124][0125]

其中a=[a

0 a

1 a

2 a

3 a

4 a5]

t

是拟合多项式系数,为边界约束系数矩阵。

[0126]

为了快速求解lsec模型,对边界约束方程中的系数矩阵进行qr分解,即将最小二乘拟合方程转化为两个线性无关的方程,从而进行分别求解:

[0127]

[0128]

其中φq=[φ

1 φ2],q

t

a=[b c]

t

;

[0129]

最后采用高斯正交法求得拟合参数多项式系数a,得到拟合多项式系数,也即得到弧长参数映射模型。

[0130]

在其中一个实施例中,s4包括:

[0131]

s41:利用速度规划得到的弧长s

k

,将弧长s

k

输入弧长参数映射模型计算下一插补点的样条参数u

k

:

[0132][0133]

s42:将下一插补点的样条参数u

k

带入拐角平滑样条曲线对应的方程得到下一插补点坐标p

k

=c(u

k

)。

[0134]

在其中一个实施例中,s1之前方法还包括:

[0135]

对拐角平滑样条进行幂基转换,以采用统一的幂基表示各种不同的拐角平滑样条;幂基表达形式为:

[0136][0137]

其中,u=[1 u ... u

d

]为多项式空间一组线性无关的基,a

i

(i=0,1,

…

,d)是多项式系数,u为样条参数,d为样条阶次。

[0138]

具体地,数控系统会采用多种多样的样条作为内部过渡样条的,为了提供一种通用的样条实时插补算法,首先需要对所有样条曲线都采用一种通用的表达形式。幂基表达形式是多项式曲线的通用表达形式。因此将常用的各种样条曲线,比如hermite曲线,bezier曲线,akima曲线等都转换为幂基表达形式c(u)=(x(u),y(u),z(u)),即:

[0139][0140]

其中u=[1 u

ꢀ…ꢀ

u

d

]就是多项式空间一组线性无关的基,a

i

(i=0,1,

…

,d)是多项式系数。

[0141]

按照本发明的另一方面,提供了一种拐角平滑样条的轨迹实时插补装置,包括:建立模块、计算模块、求解模块和插补模块。其中,建立模块,用于建立拐角平滑样条对应的弦高误差优化模型;计算模块,用于将弦高误差估算方法代入弦高误差优化模型得到采样参数序列和采样点序列,利用采样点序列计算采样弧长序列;求解模块,用于利用采样参数序列和采样弧长序列建立最小二乘拟合方程;实时求解最小二乘拟合方程建立弧长参数映射模型;插补模块,用于将拐角平滑样条的样条参数输入弧长参数映射模型,获取下一插补点对应的样条参数和坐标,以实现轨迹实时插补。

[0142]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以

限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。