1.本实用新型属于高温水氧环境服役材料测试技术领域,具体涉及一种超高温水氧环境模拟装置。

背景技术:

2.超高温耐磨陶瓷基自润滑材料作为高温滑动部件(动密封件、滑动轴承等)在航空发动机密封与传动系统、火箭发动机推力室中展现出重大应用前景。随着新一代装备的发展,部分滑动部件的服役温度已超过1400℃,甚至高达1600 ℃以上,同时涉及水氧气氛等多因素交互环境,上述苛刻条件对固体润滑材料的性能提出了更高的要求。国外如美国和乌克兰等已开发出超高温耐磨陶瓷基自润滑材料,并在新一代验证机上获得应用。然而,我国缺乏对此类材料的系统研究和基础应用数据。除材料核心技术和工艺外,缺乏具有近服役工况模拟能力的设备是限制材料性能提升和应用的根本原因。

技术实现要素:

3.本实用新型的目的是为了克服现有技术中存在的上述技术问题,提供一种超高温水氧环境模拟装置。

4.本实用新型的目的是通过以下技术方案实现的:

5.一种超高温水氧环境模拟系统,包括加热炉、动态配气仪和温度控制系统,动态配气仪进气口分别与蒸汽发生仪、氧气源和氩气源出气口相接,所述加热炉包括顶部开口的炉膛,炉膛任一侧设有加热硅碳棒,炉膛中部设有水氧环境室,水氧环境室包括底板,底板上设有水氧混合气入口和样品台入口,底板顶部设有密封隔离罩,密封隔离罩顶部设有加载杆入口,炉膛顶部设有保温隔热盖板;水氧混合气入口通过混合气通气管与动态配气仪混合气出口连通。

6.所述温度控制系统包括第一温控仪和第二温控仪,第一温控仪与第一温度传感器电连接,第一温度传感器设于加热炉内,用于检测和控制加热炉内温度,第二温控仪与第二温度传感器电连接,第二温度传感器设于混合气通气管进气口处,用于控制混合气预热温度。

7.作为本实用新型技术方案的优选,所述混合气通气管外周设有加热带,作为气体预热装置。

8.进一步地,所述混合气通气管包括螺纹接头、定位管和炉内管,螺纹接头与动态配气仪混合气出口相通,定位管和炉内管之间通过定位接口相通,炉内管与水氧混合气入口连通。

9.进一步地,所述炉内管顶端封闭,顶部设有侧出气口,炉内管通过该侧出气口与水氧混合气入口连通。

10.进一步地,所述蒸汽发生仪与注射泵相接;所述动态配气仪包括氧气通路、氩气通路和水蒸气通路,氧气通路和氩气通路通过混合管道与混合罐连通,水蒸气通路直接与混

合罐连通,所述混合罐上设有混合气出口和吹扫气出口;所述氧气通路和氩气通路上依次设有过滤器、电磁阀、流量控制器和止回阀,水蒸气通路上依次设有过滤器、电磁阀和止回阀。

11.更进一步地,所述氧气源、氩气源、蒸汽发生系统出气口均设有减压阀。

12.与现有技术相比,本实用新型具有以下有益效果:

13.1、本实用新型系统模拟了航空航天装备中热端滑动部件的高温水氧服役环境,可以用于超高温(≥1400℃)水氧环境下材料的载荷、摩擦磨损等性能的测试,通过获得材料在热

‑

水氧环境、热

‑

力

‑

水氧环境、热

‑

摩擦

‑

水氧环境或热

‑

力

‑

摩擦

‑

水氧环境多因素耦合作用下的性能,掌握材料性能的失效演化规律,实现对材料的主动设计,进而驱动高可靠长寿命高温固体润滑材料的研发,推动我国润滑技术与高端装备的持续发展。

14.2、本实用新型系统中蒸汽发生仪与注射泵相接,通过控制注射泵中水的流量控制进入动态配气仪中水蒸气的量,从源头上解决现有动态配气仪通过流量控制器控制水蒸气比例存在的水蒸气比例不准确的问题;通过水蒸气吹扫水蒸气通路和混合罐,可以带走管道中残留的液体、杂质等,使通入的水汽体积更加精准。

15.3、本实用新型将混合气通气管进入加热炉炉膛的一端设置为顶端封闭、顶部侧面开口的结构,可以防止炉膛内灰尘进入通气管,造成通气管的堵塞,影响炉内水氧环境的构建。

附图说明

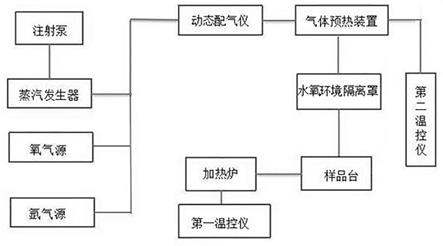

16.图1为本实用新型模拟系统的原理框图;

17.图2为本实用新型中加热炉及水氧环境室的结构示意图;

18.图3为混合气通气管的结构示意图;

19.图4为本实用新型中动态配气仪的原理图;

20.附图标记:1、炉膛,2、加热硅碳棒,3、密封隔离罩,4、底板,5、水氧混合气入口,6、样品台入口,7、加载杆入口,8、保温隔热盖板;9、侧出气口;10、定位管;11、螺纹接头;12、定位接口;13、炉内管。

具体实施方式

21.下面结合附图对本实用新型超高温水氧环境模拟系统的结构及其工作过程进行详细说明。

22.参照图1,本实用新型提供的一种超高温水氧环境模拟系统,包括加热炉、动态配气仪和温度控制系统;动态配气仪进气口分别与蒸汽发生仪、氧气源和氩气源出气口相接,氧气源、氩气源、蒸汽发生仪出气口均设有减压阀。

23.参照图2,所述加热炉包括顶部开口的炉膛1,炉膛1任一侧设有加热硅碳棒2,炉膛1中部设有水氧环境室,水氧环境室包括底板4,底板4上设有水氧混合气入口5和样品台入口6,底板4顶部设有密封隔离罩3,密封隔离罩3顶部设有加载杆入口7,炉膛1顶部设有保温隔热盖板8;水氧混合气入口5通过混合气通气管与动态配气仪混合气出口连通。

24.参照图1、图2,温度控制系统包括第一温控仪和第二温控仪,第一温控仪与第一温度传感器电连接,第一温度传感器设于加热炉内,用于检测和控制加热炉内温度,第二温控

仪与第二温度传感器电连接,第二温度传感器设于混合气通气管进气口处,用于控制混合气预热温度。

25.参照图3,混合气通气管包括螺纹接头11、定位管10和炉内管13,螺纹接头11与动态配气仪混合气出口相通,定位管10和炉内管13之间通过定位接口12相通,炉内管13与水氧混合气入口连通。炉内管13顶端封闭,顶部设有侧出气口9,炉内管13通过该侧出气口9与水氧混合气入口5连通。

26.参照图1、图4,蒸汽发生仪与注射泵相接;所述动态配气仪包括氧气通路、氩气通路和水蒸气通路,氧气通路和氩气通路通过混合管道与混合罐连通,水蒸气通路直接与混合罐连通,所述混合罐上设有混合气出口和吹扫气出口;所述氧气通路和氩气通路上依次设有过滤器、电磁阀、流量控制器和止回阀,水蒸气通路上依次设有过滤器、电磁阀和止回阀。

27.本实用新型所述水氧环境以体积分数计,包含83%氩气、12%水蒸气和5%氧气,测试过程中需按实际需要分别通过控制氧气通路和氩气通路中流量控制器的流量,进而控制进入混合罐中氧气和氩气的体积,通过控制注射泵中水的流量控制进入混合罐中水蒸气的体积,如:产生50ml水蒸气,需控制注射泵中水的流量为40μl/min。

28.本实用新型超高温水氧环境模拟系统的工作过程为:启动注射泵、蒸汽发生器和动态配气仪,保持氧气通路和氩气通路处于关闭状态,开启水蒸气通路并打开吹扫气出口,通入水蒸气对水蒸气通路和混合罐中残留的液体、杂质进行吹扫,吹扫完成后关闭吹扫气出口。同时开启氧气通路、氩气通路和水蒸气通路,通过上述方法调整通入混合罐中氩气、水蒸气和氧气的体积,氩气、水蒸气和氧气在混合罐中混合均匀后从混合气出口排出,进入混合气通气管。为了防止通入水氧保持室的混合气体因温差过大出现炸裂事故,混合气通气管外周设有加热带(现有技术,图中未示出),用于对混合气体进行预热,混合气体预热温度通过第二温控仪控制。然后,在样品台上放置待测样品,通过第一温控仪控制加热炉炉内温度,预热至适宜温度的混合气体经由炉内管13的侧出气口9进入超高温的密封隔离罩3中,最终形成温度≥1400℃,含83%氩气、12%水蒸气和5%氧气的超高温水氧环境。

29.进行材料的性能测试时,可根据实际测试需要从加载杆入口7通入载荷加载杆、摩擦加载杆或载荷

‑

摩擦力加载杆。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。