一种三轴数控加工g代码缺陷坐标的粗精分步筛选方法

技术领域

1.本发明属于数控机床技术领域,具体涉及一种三轴数控加工g代码缺陷坐标的粗精分步筛选方法。

技术背景

2.数控加工要经过cad三维建模,cam后处理生成g代码,再将g代码输入数控系统进行加工等过程。在cam中,会将复杂曲面模型离散成巨量的微小直线段来逼近原始曲线,进而形成g1形式的微小直线段组成的g代码,即刀具加工路径。实际加工中由于cad或者cam后处理的问题使得这样的刀具路径往往会出现一些与原始模型轮廓不符的缺陷或错误的坐标点,这会导致刀具路径与原始模型轮廓误差增大,影响加工精度;还会导致进给速度变慢,影响加工效率;一些时候缺陷代码行段还会导致加速度、加加速度变化剧烈,激起机床机械结构振动。

3.目前在刀具路径微小线段拟合、平滑g代码轨迹方面已有诸多较为成熟的研究,但是在拟合与平滑g代码轨迹前期,g代码的缺陷坐标筛选方面还缺少有效准确的方法,有研究将缺陷坐标分类,针对每种类型提出搜索方法,然而现实中g代码缺陷坐标类型复杂,现有方法分类不全面,无法找出所有缺陷坐标,而且搜索方法只考虑几何特征,容易将正确坐标当做缺陷坐标筛选出来,无法满足g代码微小线段样条拟合前期有效预处理的目的。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供了一种三轴数控加工g代码缺陷坐标的粗精分步筛选方法,能有效解决缺陷种类多的问题,同时避免筛选出正确坐标,实现g代码缺陷坐标位置的智能诊断。

5.为了达到上述目的,本发明采取的技术方案为:

6.一种三轴数控加工g代码缺陷坐标的粗精分步筛选方法,包括以下步骤:

7.1)从g代码中提取出x轴、y轴、z轴的坐标数据:从g代码.nc格式的文件中剔除尺寸字中的地址符,分离提取出x轴、y轴、z轴的坐标数据;

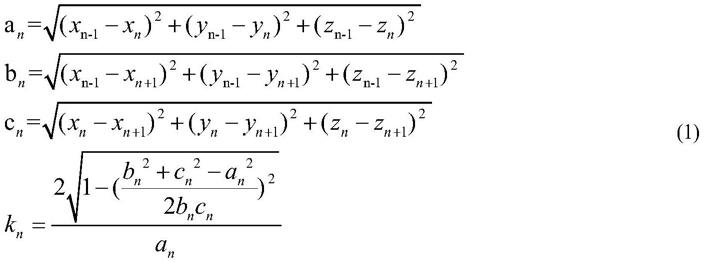

8.2)曲率、弓高、拐角、微线段长度、相邻线段差五种几何特征的计算:将提取出来的坐标数据连接成轨迹,然后分别计算五种几何特征;设g代码中第n个点为p

n

(x

n

,y

n

,z

n

),其前一个点即第n

‑

1个点为p

n

‑1(x

n

‑1,y

n

‑1,z

n

‑1),后一个点即第n 1个点为p

n 1

(x

n 1

,y

n 1

,z

n 1

),这三个点构成空间一个圆形,按照公式(1)计算曲率,按照公式(2)计算弓高,按照公式(3)计算拐角,按照公式(4)计算线段长度,按照公式(5)计算相邻线段差;

[0009][0010][0011][0012][0013]

di=d

n 1

‑

d

n

ꢀꢀ

(5)

[0014]

式中,a

n

,b

n

,c

n

分别表示构成空间三角形的三个边的长度,k

n

表示第n个点的曲率;g

n

表示第n个点的弓高,为卷积符号;α

n

表示第n个点的拐角;d

n

表示第线段长度;di表示线段长度差;

[0015]

3)粗筛选结果选定:将步骤2)的计算结果排序,再设置粗筛选比例,形成粗筛选结果;

[0016]

4)基于粗筛选结果进行趋势构建,求出缺陷坐标对应的理想坐标:设粗筛选结果为q1(x1,y1),q2(x2,y2)

……

q

n

(x

n

,y

n

),对每一个坐标q

i

(x

i

,y

i

)分别向前向后追溯10个正确点位,若遇到粗筛选结果的点位则跳过,设向前10个正确点位的坐标分别为t1(x1,y1),t2(x2,y2),

……

t

10

(x

10

,y

10

),向后10个正确点位的坐标分别为u1(x1,y1),u2(x2,y2),

……

u

10

(x

10

,y

10

),利用这些点位分别进行3次样条插值,得到趋势刀位轨迹表达式,为公式(6)所示;然后将粗筛选缺陷点横坐标x

i

代入公式(6)中,求解得到前后两个刀位趋势轨迹下的理想坐标分别为i

前i

(m

i

,n

i

),i

后i

(m

i

,n

i

);

[0017][0018]

式中,x

i

为插值最后一段的起始点横坐标;t,u分别为待求解系数;

[0019]

5)进行粗筛选结果的缺陷坐标点到刀位趋势轨迹理想坐标点的误差e求解:求解方法按照公式(7):

[0020][0021]

式中,h为粗筛选缺陷点坐标到理想点坐标的距离,l为粗筛选缺陷点前后相邻两点之间的距离;

[0022]

6)精筛选结果选定:利用箱形图对误差求解结果的异常大值进行筛选,完成精筛选过程;箱形图是通过下四分位数、中位数、上四分位数、上限、下限来描述数据的图形,箱型图的具体构建方法为:设一组序列数包含n项,将其从小至大排列,分别求解下四分位数

q1,中位数q2,上四分位数q3,其中q

i

所在位置为p

qi

=i(n 1)/4,i=1,2,...,n;再求解上项n

max

,n

max

=q3 1.5(q3‑

q1),下项n

min

,n

min

=q1‑

1.5(q3‑

q1),其中大于上项的值为异常值,也是需要筛选出的值。

[0023]

所述的步骤2)中曲率的求解方法为:g代码中第n个点p

n

(x

n

,y

n

,z

n

)、第n

‑

1个点p

n

‑1(x

n

‑1,y

n

‑1,z

n

‑1)、第n 1个点p

n 1

(x

n 1

,y

n 1

,z

n 1

),这三个点构成空间一个圆形,按照公式(1)求出该圆的曲率,该曲率即为第n个点的曲率,当三点构成的圆形为顺时针方向时,曲率取负值,当三点构成的圆形为逆时针方向时,曲率取正值;

[0024]

弓高求解方法为:依次连接第n

‑

1个点p

n

‑1(x

n

‑1,y

n

‑1,z

n

‑1)、第n个点p

n

(x

n

,y

n

,z

n

)、第n 1个点p

n 1

(x

n 1

,y

n 1

,z

n 1

)三个点,过p

n

做前后两点连线的垂线段,则该垂线段的长度即为弓高值,按照公式(2)求解;

[0025]

拐角的求解方法为:连接第n

‑

1个点p

n

‑1与第n个点p

n

(x

n

,y

n

,z

n

);第n个点p

n

(x

n

,y

n

,z

n

)与第n 1个点p

n 1

,并延长,该延长线与p

n

p

n 1

的夹角α即为拐角,按照公式(3)求解;

[0026]

线段长度计算方法为计算相邻坐标点之间的距离d,距离d按照公式(4)求解;

[0027]

线段长度差的计算基于线段长度,为相邻两段微线段长度之差,按照公式(5)计算。

[0028]

所述的步骤3)中粗筛选比例设置为10%。

[0029]

本发明具有以下有益效果:

[0030]

本发明方法通过粗筛选、精筛选分步筛选法,实现了对数控加工三轴g代码轨迹的缺陷坐标的筛选,为g代码缺陷坐标筛选提供了有效准确的方法,能满足g代码微小线段样条拟合前期有效预处理的要求,实现g代码缺陷坐标位置的智能诊断。

附图说明

[0031]

图1为实施例g代码轨迹图。

[0032]

图2为g代码坐标点曲率求解示意图。

[0033]

图3为g代码坐标点弓高求解示意图。

[0034]

图4为g代码坐标点拐角求解示意图。

[0035]

图5为g代码坐标点微小线段长度求解示意图。

[0036]

图6为粗筛选过程示意图。

[0037]

图7为实施例粗筛选结果标记图。

[0038]

图8为三次样条插值趋势轨迹构建示意图。

[0039]

图9为理想坐标点到实际粗筛选缺陷坐标点误差求解示意图。

[0040]

图10为箱形图构建示意图。

[0041]

图11为实施例箱形图筛选异常值结果。

[0042]

图12为实施例精筛选结果标记。

具体实施方式

[0043]

下面结合附图和实施例对本发明做详细描述。

[0044]

一种三轴数控加工g代码缺陷坐标的粗精分步筛选方法,包括以下步骤:

[0045]

1)从g代码中提取出x轴、y轴、z轴的坐标数据:

[0046]

.nc格式的g代码中包括尺寸字、准备功能字、辅助功能字、主轴转速功能字和刀具功能字等,为提取g代码中刀具路径的坐标信息,从.nc格式的文件中剔除尺寸字中的地址符,如x、y、z等;剔除文件中的准备功能字g

……

、辅助功能字m

……

、进给功能字f

……

、主轴转速功能字s

……

和刀具功能字t

……

等,分离提取出x轴、y轴、z轴的坐标数据;

[0047]

2)曲率、弓高、拐角、微线段长度、相邻线段差五种几何特征的计算:

[0048]

将提取出来的坐标数据连接成轨迹,实施例中g代码轨迹如附图1所示,局部放大图显示了该代码某位置处存在折回形状的缺陷,然后分别计算五种几何特征;曲率的求解方法如附图2所示,设g代码中第n个点为p

n

(x

n

,y

n

,z

n

),其前一个点即第n

‑

1个点为p

n

‑1(x

n

‑1,y

n

‑1,z

n

‑1),后一个点即第n 1个点为p

n 1

(x

n 1

,y

n 1

,z

n 1

),这三个点构成空间一个圆形,按照公式(1)可求出该圆的曲率,该曲率即为第n个点的曲率,当三点构成的圆形为顺时针方向时,曲率取负值,当三点构成的圆形为逆时针方向时,曲率取正值;弓高求解方法如附图3所示,设g代码中第n个点为p

n

,其前一个点即第n

‑

1个点为p

n

‑1,后一个点即第n 1个点为p

n 1

,依次连接三个点,过p

n

做前后两点连线的垂线段,则该垂线段的长度即为弓高值,具体计算按照公式(2);拐角的求解如附图4所示,同样设g代码中第n个点为p

n

,连接前一个点即第n

‑

1个点p

n

‑1与第n 1个点p

n 1

并延长,该延长线与p

n p

n 1

的夹角α即为拐角,具体利用公式(3)求解;线段长度计算方法为计算相邻坐标点之间的距离d,如附图5所示,距离d按照公式(4)求解;线段长度差的计算基于线段长度,为相邻两段微线段长度之差,按照公式(5)计算;

[0049][0050][0051][0052][0053]

di=d

n 1

‑

d

n

ꢀꢀ

(5)

[0054]

式中,a

n

,b

n

,c

n

分别表示构成空间三角形的三个边的长度,k

n

表示第n个点的曲率;g

n

表示第n个点的弓高,为卷积符号;α

n

表示第n个点的拐角;d

n

表示第线段长度;di表示线段长度差;

[0055]

3)粗筛选结果选定:

[0056]

将步骤2)的计算结果排序,粗筛选比例设置为10%,分别输出曲率的极大值的前10%的坐标位置,弓高的极大值的前10%的坐标位置,拐角的极大值的前10%的坐标位置,线段长的极小值的前10%的坐标位置,线段差的极大值的前10%的坐标位置,粗筛选过程

如附图6所示;实施例g代码粗筛选结果如附图7所示,将这些位置点汇总,形成粗筛选结果;

[0057]

4)根据粗筛选结果进行三次样条插值的趋势轨迹构建,并求出缺陷坐标对应的理想坐标:

[0058]

三次样条插值趋势轨迹构建方法如附图8所示;设粗筛选结果为q1(x1,y1),q2(x2,y2)

……

q

n

(x

n

,y

n

),对每一个坐标q

i

(x

i

,y

i

)分别向前向后追溯10个正确点位,若遇到粗筛选结果的点位则跳过,设向前10个正确点位的坐标分别为t1(x1,y1),t2(x2,y2),

……

t

10

(x

10

,y

10

),向后10个正确点位的坐标分别为u1(x1,y1),u2(x2,y2),

……

u

10

(x

10

,y

10

),利用这些点位分别进行3次样条插值,得到趋势刀位轨迹表达式,为公式(6)所示;然后将粗筛选缺陷点横坐标x

i

代入公式(6)中,求解得到前后两个刀位趋势轨迹下的理想坐标分别为i

前i

(m

i

,n

i

),i

后i

(m

i

,n

i

);

[0059][0060]

式中,x

i

为插值最后一段的起始点横坐标;t,u分别为待求解系数;

[0061]

5)进行粗筛选结果的缺陷坐标点到刀位趋势轨迹理想坐标点的误差求解:

[0062]

如附图9所示,空心点表示粗筛选缺陷坐标点,黑色点表示正确坐标点,五角星表示根据三次样条轨迹求解的前后两个理想坐标点,设粗筛选缺陷点坐标到理想点坐标的距离为h,设粗筛选缺陷点前后相邻两点之间的距离l,误差e的求解方法按照公式(7):

[0063][0064]

6)利用箱形图确定精筛选结果:

[0065]

对误差求解结果的异常大值进行筛选,完成精筛选过程;筛选方法采用箱形图方法,箱形图是通过下四分位数、中位数、上四分位数、上限、下限来描述数据的图形,箱型图的具体构建方法为:设一组序列数包含n项,将其从小至大排列,分别求解下四分位数q1,中位数q2,上四分位数q3,其中q

i

所在位置为p

qi

=i(n 1)/4,i=1,2,...,n;再求解上项n

max

,n

max

=q3 1.5(q3‑

q1),下项n

min

,n

min

=q1‑

1.5(q3‑

q1),然后绘制如附图10所示箱形图,其中大于上项的值为异常值,也是需要筛选出的值。

[0066]

本实施例找出各个粗筛选g代码缺陷坐标到理想坐标的误差异常大的值,作为精筛选结果,附图11为实施例利用箱形图筛选的结果,其中误差1为前面追溯10个正确点构建趋势轨迹的误差,误差2为后面的误差,将其汇总即为精筛选结果;附图12为精筛选结果标记,准确筛选出该实施例g代码中有折回缺陷的坐标位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。