1.本发明涉及冶金行业,适用于冷轧连续热浸镀锌线带钢入锌锅温度的自动控制。

背景技术:

2.冷轧连续热浸镀锌生产线的带钢入锌锅温度是重要的参数,目标是与锌锅的锌液温度一致,涉及到镀层中间金属层的形成、锅内锌渣的生成、锌锅辊表面结渣的生长等等。

3.目前的主流的热浸镀锌生产线的带钢入锌锅前的测量温度是在退火炉出口的张紧辊处,距离锌锅液面大致有10

‑‑‑

12米的距离,此段带钢运行过程中的热量交换损失不能测量;

4.通用的红外辐射温度计对测量距离和角度要求高,并且测量的准确度和重复度很大程度上受到带钢表面反射率和镜头污染的影响,而由于炉鼻子的结构尺寸、气刀等其它设备的限制,以及锌蒸汽的影响,在锌液面的炉鼻子裙边位置安装辐射光学高温计不可行;

5.因此对于进入锌锅的带钢温度控制成为一个难题,只能通过经验配合间接的参数进行调节,从而使得产品质量可控性降低。

技术实现要素:

6.本发明所要解决的技术问题是实现一种基于数字化模型的带钢入锌锅的温度自动控制方法。

7.为了实现上述目的,本发明采用的技术方案为:一种连续热浸镀锌线带钢入锌锅温度的自动控制方法,获取以下参数包括带钢规格(带钢规格指带钢的厚度和宽度)、生产速度、镀锌层厚度、锌液温度、传感器功率(锌锅感应器的加热功率)、带钢温度,通过获取的参数计算出带钢目标温度,若带钢目标温度过大则增大冷却风机功率,若带钢目标温度过小则减小冷却风机功率,若带钢目标温度正常则维持冷却风机当前功率,所述带钢温度为温度采集设备获取退火炉出口的张紧辊处的带钢温度。

8.所述冷却风机为退火炉内的冷却设备。

9.计算带钢目标温度的方法:

10.带钢目标温度为σq;

11.σq=q1 q2 q3 q4 q5=0;

12.q

1:

带钢带入锌锅的热量;

13.q

2:

锌锅感应器的加热功率;

14.q

3:

锌锭熔化需要的热量;

15.q

4:

镀锌层带走的热量;

16.q

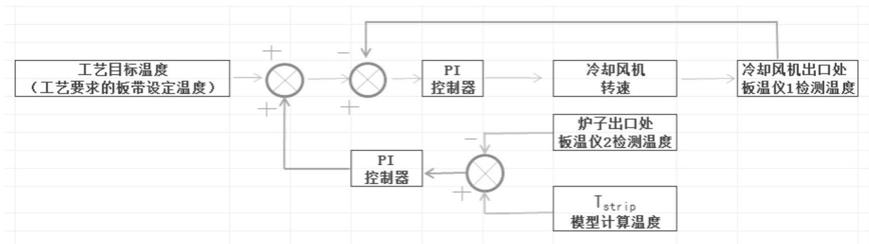

5:

锌锅的散热热量。

17.t

strip

=t

pot

(q3 q4 q5‑

q2)/(c

fe

*m

strip

);

18.t

strip

为模型计算的带钢温度,t

pot

为锌液温度,c

fe

为铁的比热容,m

strip

为带钢的秒流量;

19.q1=c

fe

*m

strip

*δt;

20.δt=t

strip

‑

t

pot

;

21.q3=

‑

c

zinc

*锌锭熔化的秒流量(kg)*δt1;

22.c

zinc:

为锌铁的比热容;

23.δt1=t

pot

‑

t

zinc

;

24.t

zinc

为冷态锌锭的温度;

25.q4=

‑

c

zinc

*镀锌层的秒流量m

coating

(kg)*t

pot

。

26.本发明在现有的控制方式下增加此数字模型,并将模型的输出接入现有的冷却风机的控制,在生产条件下投入模型使用,作适当的模型参数确认和优化即可,能够保证带钢进入锌锅的温度稳定,从而保证产品质量的可靠性和可控性。

附图说明

27.下面对本发明说明书中每幅附图表达的内容作简要说明:

28.图1为控制模型原理图;

29.图2为控制方法原理图。

具体实施方式

30.下面对照附图,通过对实施例的描述,本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

31.冷轧连续热浸镀锌生产线的炉内安装有冷却风机,冷却风机的出风口设置光学板温计1,在退火炉出口的张紧辊处设置光学板温计2,设置光学板温计2距离锌锅表面距离约14m左右。

32.本发明控制方法需要获取带钢规格、运行速度、目标温度(入锌锅的锌液温度),以及一些现有的已知参数,将这些参数代入下锌锅热平衡条件下的带钢热交换损失的数学模型,计算张紧辊处的带钢目标温度,如图1所示,再根据模型推算出来的带钢温度来控制快冷风机的运行速率,形成闭环控制。从而可以高效、实时、连续控制钢带入锌锅的温度,并且不受环境生产条件等其它因素的影响。

33.如图2所示,建立基于带钢规格、运行速度、目标温度(入锌锅的锌液温度)下锌锅热平衡条件下的带钢热交换损失的数学模型,计算张紧辊处的带钢目标温度:∑q=0。

34.数学模型:基于热平衡思想:

35.σq=q1 q2 q3 q4 q5=0;

36.t

strip

=t

pot

(q3 q4 q5‑

q2)/(c

fe

*m

strip

);

37.q

1:

带钢带入锌锅的热量;

38.q1=c

fe

*带钢的秒流量m

strip

(kg)*δt;

39.c

fe:

铁的比热容;

40.δt=带钢温度t

strip

‑

锌液温度t

pot

;

41.q

2:

锌锅感应器的加热功率;

42.q

3:

锌锭熔化需要的热量;

43.q3=

‑

c

zinc

*锌锭熔化的秒流量(kg)*δt

1;

44.c

zinc:

锌铁的比热容;

45.δt1=锌液温度t

pot

‑

冷态锌锭的温度t

zinc

;

46.q

4:

锌锭熔化需要的热量;

47.q4=

‑

c

zinc

*镀锌层的秒流量m

coating

(kg)*t

pot;

48.c

zinc:

锌铁的比热容;

49.q

5:

锌锅的散热热量。

50.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

技术特征:

1.一种连续热浸镀锌线带钢入锌锅温度的自动控制方法,其特征在于:获取以下参数包括带钢规格、生产速度、镀锌层厚度、锌液温度、传感器功率、带钢温度,通过获取的参数计算出带钢目标温度,若带钢目标温度过大则增大冷却风机功率,若带钢目标温度过小则减小冷却风机功率,若带钢目标温度正常则维持冷却风机当前功率,所述带钢温度为温度采集设备获取退火炉出口的张紧辊处的带钢温度。2.根据权利要求1所述的连续热浸镀锌线带钢入锌锅温度的自动控制方法,其特征在于:所述冷却风机为退火炉内的冷却设备。3.根据权利要求1或2所述的连续热浸镀锌线带钢入锌锅温度的自动控制方法,其特征在于,计算带钢目标温度的方法:带钢目标温度为σq;σq=q1 q2 q3 q4 q5=0;q

1:

带钢带入锌锅的热量;q

2:

锌锅感应器的加热功率;q

3:

锌锭熔化需要的热量;q

4:

镀锌层带走的热量;q

5:

锌锅的散热热量。4.根据权利要求3所述的连续热浸镀锌线带钢入锌锅温度的自动控制方法,其特征在于:t

strip

=t

pot

(q3 q4 q5‑

q2)/(c

fe

*m

strip

);t

strip

为模型计算的带钢温度,t

pot

为锌液温度,c

fe

为铁的比热容,m

strip

为带钢的秒流量;q1=c

fe

*m

strip

*δt;δt=t

strip

‑

t

pot

;q3=

‑

c

zinc

*锌锭熔化的秒流量(kg)*δt1;c

zinc:

为锌铁的比热容;δt1=t

pot

‑

t

zinc

;t

zinc

为冷态锌锭的温度;q4=

‑

c

zinc

*镀锌层的秒流量m

coating

(kg)*t

pot

。

技术总结

本发明揭示了一种连续热浸镀锌线带钢入锌锅温度的自动控制方法,获取以下参数包括带钢规格、生产速度、镀锌层厚度、锌液温度、传感器功率、带钢温度,通过获取的参数计算出带钢目标温度,若带钢目标温度过大则增大冷却风机功率,若带钢目标温度过小则减小冷却风机功率,若带钢目标温度正常则维持冷却风机当前功率,所述带钢温度为温度采集设备获取退火炉出口的张紧辊处的带钢温度。本发明在现有的控制方式下增加此数字模型,并将模型的输出接入现有的冷却风机的控制,在生产条件下投入模型使用,作适当的模型参数确认和优化即可,能够保证带钢进入锌锅的温度稳定,从而保证产品质量的可靠性和可控性。的可靠性和可控性。的可靠性和可控性。

技术研发人员:吴清泉 林智 左怀拯 李贤强 钱鑫

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:2021.06.30

技术公布日:2021/9/27

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。