1.本发明属于航空机电产品可靠性工程领域,具体地,本发明涉及一种基于可靠性关键特性的航空机电产品设计可靠性控制方法。

背景技术:

2.产品可靠性是产品的固有属性,可靠性是设计决定的,是制造保证的,因此产品可靠性是由设计和制造共同作用的结果。传统的可靠性技术过于重视设计的作用,对于工艺制造阶段存在脱节,无法形成统一的架构方法实现可靠性的设计形成和制造保证。一方面国内的装备研制过程中设计和制造还没有充分融合和协调,另一方面现有的工艺制造可靠性方法还不能和设计阶段可靠性工作有效衔接。

3.可靠性关键特性是指影响产品可靠性、诱发产品故障的关键变量及其特征。可靠性关键特性分为可靠性关键设计特性、可靠性关键工艺特性和制造过程可靠性控制特性,其中可靠性关键设计特性是指设计变量及其扰动范围,可靠性关键工艺特性是指由设计特性传递的要求,制造可靠性控制特性是指制造过程中为实现工艺特性而开展的关键控制要求。

4.但是现有技术中尚无对关键性设计特性的故障进行控制的方法,因此无法保障产品设计过程的可靠性,因此亟需为产品可靠性需求的设计实现到工艺保证提供一套完整的流程的方法过程。

技术实现要素:

5.为了解决上述现有技术的不足,本发明提出一种基于可靠性关键特性的航空机电产品设计可靠性控制方法,其基于fmea技术对产品故障模式进行分析,并对产品可靠性的关键设计特征量进行分析,保证航空机电产品设计过程的可靠性,从而能够为产品可靠性需求的设计实现到工艺保证提供一套完整的流程的方法过程。

6.具体地,本发明提供一种基于可靠性关键特性的航空机电产品设计可靠性控制方法,其包括以下步骤:

7.s1、进行产品关键故障模式分析:利用fmea技术,基于产品的功能和结构,对关键故障模式进行分析,得到产品的关键故障模式;

8.s2、根据步骤s1得到的产品的关键故障模式,分析故障发生的原因和机理,并建立如下的故障机理模型:

9.y=f(x)

‑

b

10.其中,x={x1,x2,

…

,x

n

},x表示造成产品故障模式的设计变量,b表示判定产品发生故障的阈值即为故障判据变量;

11.s3、识别关键故障模式中的可靠性关键设计,得到产品设计可靠性的关键设计特征量:

12.对x进行可靠性灵敏度分析,得到对故障模式最敏感的设计变量,作为产品可靠性

的关键设计变量;

13.可靠性灵敏度分析过程具体包括以下子步骤:

14.s31、确定各个造成产品故障模式的设计变量x的可靠性灵敏度s:

[0015][0016]

式中,s

i

表示的是第i个设计变量x

i

对于可靠性y的灵敏度;

[0017]

s32、根据灵敏度s

i

的排序,识别出m个关键设计变量:

[0018]

x

max

={x1,

…

,x

m

}

[0019]

s33、根据步骤s2中故障判据变量b,确定关键设计变量x

max

={x1,

…

,x

m

}的关键设计特征量其中τ

i

表示第i个设计特征量的裕度要求;

[0020]

s4、对步骤s3得到的关键设计特征量进行可靠性关键工艺特性分析:

[0021]

针对关键设计特征量进行工艺特性分析,判断关键设计特征量中的设计特性x

i

是否为能够直接利用工艺制造实现的特征量,如果某个设计特性x

i

能够直接利用工艺制造实现,则确定如下工艺方案m

i

并进入步骤s5:

[0022][0023]

式中,m

i

表示设计特性x

i

的工艺方案,p

i

表示工艺方案要素;

[0024]

如果某个设计特性x

i

不能直接利用工艺制造实现,则根据产品要求制定补偿方案;

[0025]

s5、利用工艺故障模式及影响分析,对步骤s4制定的工艺方案的工艺过程进行识别,得到工艺方案中的关键性工艺,并进入步骤s6;如无法确定关键性工艺,则制定工艺改进措施对工艺方案进行改进,直到能够得到关键性工艺;

[0026]

s6、根据步骤s5得到的关键性工艺制定过程能力控制图,基于过程能力控制图进行制造过程的关键性工艺过程控制。

[0027]

优选地,步骤s6包括以下子步骤:

[0028]

s61、对关键性工艺进行工艺过程控制,确定关键性工艺的控制参数;

[0029]

s62、根据步骤s61得到的关键性工艺的控制参数绘制关键性工艺的的过程能力控制图:

[0030]

过程能力控制图的横坐标为c

dr

=(μ

‑

t)/d,其中t为目标值,d为公差的一半;

[0031]

过程能力控制图纵坐标为c

dp

=σ/d;

[0032]

s63、对关键性工艺的的过程能力控制图进行分析,并制定控制措施,进行制造过程的关键性工艺过程控制。

[0033]

优选地,步骤s63具体包括以下子步骤:

[0034]

s631、建立c

dr

的判别区域和c

dp

的判别准则;

[0035]

c

dr

的判别区域如下:基于过程能力控制图,根据六西格玛的理论,公差d按照6σ理论建立的,即d=6σ,对横坐标轴进行判别区域划分,划分为区域i、区域ⅱ以及区域ⅲ,如|μ

‑

t|=1.5σ则属于区域i界限内,表示制造过程偏差能够接受,区域i对应c

dr

=

±

0.25;如|μ

‑

t|=3σ则属于区域ⅱ界限内,表示制造过程不正常,需要调查和改进,区域ⅱ对应c

dr

=

±

0.5;如|μ

‑

t|=6σ,则属于区域ⅲ界限内,表示制造过程严重不正常,需要立刻检查,区域ⅲ对应c

dr

=

±

1;

[0036]

c

dp

的判别准则根据产品的精度要求进行确定;

[0037]

s632、根据c

dp

的判定准则,形成判据区域,并根据控制分析图中的c

dr

的判别区域,确定相关控制措施。

[0038]

优选地,步骤s1具体包括以下步骤:

[0039]

s11、收集产品信息,确定产品的功能和结构组成、任务剖面和环境剖面;

[0040]

s12、根据产品的功能和结构组成,确定产品的失效判据;

[0041]

s13、基于产品的任务剖面和环境剖面,确定产品所有可能的故障模式;

[0042]

s14、基于产品的历史数据或相似产品数据,确定故障模式的发生频次以及影响的严重程度分析,得到产品的危害性分析结果;

[0043]

s15、根据步骤s14得到的产品的危害性分析结果,确定产品的关键故障模式。

[0044]

优选地,步骤s63中过程能力的评价模型为:当分布中心与公差中心重合时,过程处于无偏移的状态,过程能力指数用c

p

来表示;当分布中心与公差中心有偏移时,过程能力指数由c

pk

来表示,c

p

为加工能力的表现,而c

pk

则为偏移中心线程度的表现,其计算公式如下:

[0045][0046][0047][0048]

式中,uls表示上规格限,lsl表示下规格限,μ为过程平均,σ为过程标准差,m是规格中心,常作为目标值,d=(usl

‑

lsl)/2为容差的一半,c

p

反映的是m=μ的情况,其能够反映过程潜在能力的大小;c

a

反映的是过程均值偏离规格中心的程度;c

pk

反映的是m≠μ的情况,其能够反映过程实际能力的大小;c

pu

为单侧上限过程能力指数,c

pl

为单侧下限过程能力指数。

[0049]

与现有技术相比,本发明具有以下有益效果:

[0050]

(1)本发明基于产品故障模以及故障机理建模分析,能够将可靠性要求映射到具体的设计特征量,实现了可靠性要求在设计阶段即能够达到相关要求。

[0051]

(2)本发明能够基于可靠性关键特性,将可靠性设计特征量和工艺特性结合,能够实现可靠性设计要求向工艺要求传递,保证制造过程与设计能够有机结合在一起,从设计与制造的双重层面上对可靠性进行保障。

[0052]

(3)本发明提供了完整的可靠性设计实现和工艺控制、制造过程保证流程,能够实现可靠性的制造保证,将设计与制造结合起来,保证航空机电产品的可靠度,增加航空机电产品的整体使用寿命。

附图说明

[0053]

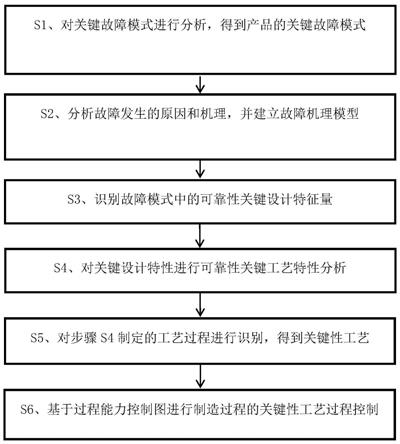

图1为本发明的工作流程示意图;

[0054]

图2为本发明的实施例中的流程示意图;

[0055]

图3为本发明关键特性功能控制图示意图;

[0056]

图4为本发明实施例中轴关键特性功能控制图;

[0057]

图5为本发明的fmea的一般过程示意图。

具体实施方式

[0058]

以下将参考附图详细说明本发明的示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0059]

本发明提供一种基于可靠性关键特性的航空机电产品设计可靠性控制方法,如图1所示,其包括以下步骤:

[0060]

s1、产品关键故障模式分析:利用fmea技术,基于产品的功能和结构,对关键故障模式进行分析,得到产品的关键故障模式。

[0061]

故障模式影响及危害性分析(fmea)方法是对产品设计中所有的故障模式、原因及影响进行分析,并针对其薄弱环节,提出设计改进和使用补偿措施的一种方法。fmea方法适用于产品的构成尚不确定或不完全确定时,一般用于产品的论证、方案阶段或工程研制阶段早期。该方法的主要过程包括系统的定义和分析、故障模式分析、故障原因分析、故障影响及严酷度分析、故障检测方法分析设计改进措施分析和使用补偿措施分析,最终得出产品的fmea报告。fmea按照实施阶段又可以分为dfmea和pfmea。fmea的一般过程如图5所示。

[0062]

s2、根据步骤s1得到的产品的关键故障模式,分析故障发生的原因和机理,并建立如下的故障机理模型:

[0063]

y=f(x)

‑

b

[0064]

其中,x={x1,x2,

…

,x

n

},x表示造成产品故障模式的设计变量,b表示判定产品发生故障的阈值,即为故障判据变量;

[0065]

s1、进行产品关键故障模式分析:利用fmea技术以及过程能力pci的评价模型,基于产品的功能和结构,对关键故障模式进行分析,得到产品的关键故障模式;

[0066]

s2、根据步骤s1得到的产品的关键故障模式,分析故障发生的原因和机理,并建立如下的故障机理模型:

[0067]

y=f(x)

‑

b

[0068]

其中,x={x1,x2,

…

,x

n

},x表示造成产品故障模式的设计变量,b表示判定产品发生故障的阈值即为故障判据变量;

[0069]

s3、识别关键故障模式中的可靠性关键设计,得到产品设计可靠性的关键设计特征量:

[0070]

对x进行可靠性灵敏度分析,得到对故障模式最敏感的设计变量,作为产品可靠性的关键设计变量;

[0071]

可靠性灵敏度分析过程具体包括以下子步骤:

[0072]

s31、确定各个造成产品故障模式的设计变量x的可靠性灵敏度s:

[0073]

[0074]

式中,s

i

表示的是第i个设计变量x

i

对于可靠性y的灵敏度;

[0075]

s32、根据灵敏度s

i

的排序,识别出m个关键设计变量:

[0076]

x

max

={x1,

…

,x

m

}

[0077]

s33、根据步骤s2中故障判据变量b,确定关键设计变量x

max

={x1,

…

,x

m

}的关键设计特征量其中τ

i

表示第i个设计特征量的裕度要求;

[0078]

s4、对步骤s3得到的关键设计特征量进行可靠性关键工艺特性分析:

[0079]

针对关键设计特征量进行工艺特性分析,判断关键设计特征量中的设计特性x

i

是否为能够直接利用工艺制造实现的特征量,如果某个设计特性x

i

能够直接利用工艺制造实现,则确定如下工艺方案m

i

并进入步骤s5:

[0080][0081]

式中,m

i

表示设计特性x

i

的工艺方案,p

i

表示工艺方案要素;

[0082]

如果某个设计特性x

i

不能直接利用工艺制造实现,则根据产品要求制定补偿方案;例如,在使用过程中,可以通过控制载荷的稳定性尽量减少载荷对于异常模型的影响。

[0083]

s5、利用工艺故障模式及影响分析,对步骤s4制定的工艺方案的工艺过程进行识别,得到工艺方案中的关键性工艺,并进入步骤s6;如无法确定关键性工艺,则制定工艺改进措施对工艺方案进行改进,直到能够得到关键性工艺;改进措施是降低工艺故障模式严酷度、发生概率和被检测难度的等级为出发点,结合企业的实际工艺水平、管理水平和成本因素,给出工艺设计或控制提出预防/改进措施。

[0084]

s6、根据步骤s5得到的关键性工艺制定过程能力控制图,基于过程能力控制图进行制造过程的关键性工艺过程控制。

[0085]

过程能力(工序能力)是指过程处于控制状态下的实际加工能力,及人员、及其设备、材料、方法、环境和测试等质量因素充分规范化,并处于稳定状态下所表现出来的保证工序的能力。过程能力指数(pci)是过程能力量化的标准,过程能力pci的评价模型为:当分布中心与公差中心重合时,过程处于无偏移的状态,过程能力指数用c

p

来表示;当分布中心与公差中心有偏移时,过程能力指数即由c

pk

来表示。一般认为,c

p

为加工能力的表现,而c

pk

则为偏移中心线程度的表现。计算公式如下:

[0086][0087][0088][0089]

式中,表示uls上规格限,lsl表示下规格限,μ为过程平均,σ为过程标准差,m是规格中心,常作为目标值,d=(usl

‑

lsl)/2为容差的一半。c

p

只在假定m=μ的情况下,实质是反映过程潜在能力的大小;c

a

反映的是过程均值偏离规格中心的程度;c

pk

反映的是m≠μ的情况下,过程实际能力的大小,c

pu

为单侧上限过程能力指数,c

pl

为单侧下限过程能力指数。

[0090]

具体地,基于过程能力控制图进行制造过程的关键性工艺过程控制,其包括以下

子步骤:

[0091]

s61、对关键性工艺进行工艺过程控制,确定关键性工艺的控制参数;

[0092]

s62、绘制关键性工艺的的过程能力控制图:

[0093]

过程能力控制图的横坐标为c

dr

=(μ

‑

t)/d,其中t为目标值,d为公差的一半;

[0094]

过程能力控制图纵坐标为c

dp

=σ/d;

[0095]

s63、对关键性工艺的的过程能力控制图进行分析,并制定控制措施。

[0096]

优选地,步骤s63具体包括以下子步骤:

[0097]

s631、建立cdr的判别区域和cdp的判别准则;

[0098]

根据六西格玛的理论,公差按照6σ理论建立的,即d=6σ,对横坐标轴进行判别区域划分,区域i界限:|μ

‑

t|=1.5σ表示过偏差能够接受,对应c

dr

=

±

0.25;区域ii界限:|μ

‑

t|=3σ表示过程不正常,需要调查和改进,对应c

dr

=

±

0.5;区域iii界限:|μ

‑

t|=6σ,表示过程严重不正常,需要立刻检查,对应c

dr

=

±

1;

[0099]

cdp根据产品的精度要求进行确定;

[0100]

s632、根据cp的判定准则,形成判据区域,并根据控制分析图,确定控制措施。

[0101]

优选地,步骤s1具体包括以下步骤:

[0102]

s11、收集产品信息,确定产品的功能和结构组成、任务剖面和环境剖面;

[0103]

s12、根据产品的功能和结构组成,确定产品的失效判据;

[0104]

s13、基于产品的任务剖面和环境剖面,确定产品所有可能的故障模式;

[0105]

s14、基于产品的历史数据或相似产品数据,确定故障模式的发生频次以及影响的严重程度分析,得到产品的危害性分析结果;

[0106]

s15、根据步骤s14得到的产品的危害性分析结果,确定产品的关键故障模式。

[0107]

具体实施例

[0108]

下面以某传动装置传动轴为对象,详细的阐述本发明的具体实施过程。

[0109]

第一步、传动轴系故障模式分析

[0110]

传动轴的功能为:在传动系统中,传动轴传递旋转运动,实现系统的差速传动。

[0111]

通过潜在故障分析和相似产品经验信息,确定影响传动轴可靠性的关键故障模式为:由于轴外表面的磨损引起的异常振动,传动精度超出系统允许的范围。

[0112]

第二步、故障原因和机理建模

[0113]

对传动轴的故障模式进行故障原因分析:传动轴的外表面φ30外径处的外表面由于和轴套存在着相对运动,产生磨损过程,磨损的机理为黏着磨损机理。

[0114]

对于黏着磨损机理,采用archard磨损模型,可以得到磨损量为:

[0115][0116]

式中,v

‑

磨损体积;p

‑

工件与材料接触面的法向载荷;l

‑

切向的相对滑动距离,h硬度,k

‑

磨损因子。

[0117][0118]

式中,h表示磨损量;v表示相对滑动速度(其为恒定值),σ表示法向载荷的应力值。

[0119]

通过以上的磨损故障机理模型,得到传动轴的外径可靠性要求为:

[0120]

y1=h1(x)

‑

b1[0121][0122]

其中,d1表示的是轴的外径,b表示轴在t时间运行后需要保持的最小距离。

[0123]

第三步、可靠性关键设计特性识别:

[0124]

通过对y=h(x)

‑

b的灵敏性分析,通过对可靠性函数求偏导,获得影响轴的可靠性的关键设计特征量包括:

[0125]

变量物理含义可靠性灵敏度值d1轴的外径设计值0.42h1轴的外表面硬度0.31σ外表面法向载荷应力值0.37

[0126]

第四步、可靠性关键工艺特性分析:

[0127]

对步骤三得到的关键设计特征量进行分析:

[0128]

设计特性d1,φ30h7:可以直接通过工艺制造实现

[0129][0130]

工艺特性为:精车外径<30求,

‑

0.7,精车,车床和刀具,三角卡盘>;

[0131]

h1:hrc28

‑

32,可以直接通过工艺制造实现

[0132][0133]

工艺特性为:热处理<毛坯硬度,hrc28

‑

32>;

[0134]

σ不能通过制造实现,在使用过程中,通过控制载荷的稳定性尽量减少载荷对于异常模型的影响。

[0135]

第五步、利用工艺故障模式及影响分析,识别工艺过程

[0136]

初步制定工艺路线如下:

[0137]

(1)备料:直径40的42crmo棒料,长1000;

[0138]

(2)热处理:调质到毛坯硬度为hrc28

‑

32;

[0139]

(3)粗车右端:三爪卡盘夹毛坯左端,车零件右端面至光出;粗车φ30h7、φ29、φ38h外圆及倒角,留0.3精车余量;

[0140]

(4)精车右端:精车φ30h7、φ38外圆及倒角至图纸尺寸;

[0141]

(5)切断:切断零件,总长留1余量;

[0142]

(6)精车左端:零件掉头装夹,精车左端面、φ26外圆及倒角,保证总长;

[0143]

工艺方案和零部件

‑

工艺关系矩阵梳理

[0144]

[0145][0146]

通过步骤四中的可靠性关键特性工艺分析过程,可以得到传动轴的关键特性及工序对应关系如下表所示。

[0147][0148]

工艺故障模式及原因分析

[0149]

工艺故障模式是指不能满足工艺要求和/或设计意图的缺陷。在此步骤分析过程中,假定提供的零件材料合格的,可以参考相似产品的故障模式或根据加工经验来确定故障模式。工艺故障原因是指工艺为何发生。

[0150]

对于粗车工序,其主要的故障模式是外径严重超差,导致无法对轴进行精车的工序;

[0151]

对于精车工序,其主要的故障模式包括:(1)外径超差;(2)外径表面缺陷;

[0152]

对于热处理工序,其主要故障模式包括:(1)热处理不均匀;(2)热处理导致轴变形。

[0153]

上述故障模式的原因如见下表。

[0154]

工艺改进措施和控制要求

[0155]

改进措施是降低工艺故障模式严酷度、发生概率和被检测难度的等级为出发点,结合企业的实际工艺水平、管理水平和成本因素,给出工艺设计或控制提出预防/改进措施。

[0156]

[0157][0158]

通过上述分析,由于热处理过程属于特殊过程,因此不在统计控制范围内。由此确定其关键控制特性为精车外径。

[0159]

步骤六、基于过程能力控制图进行制造过程的可靠性工艺过程控制

[0160]

1)对关键特性开展工艺过程控制,假定该传动轴生产20件,确定控制参数。

[0161]

序号工序名称控制参数量化指标c

pk

控制图1精车外径外圆直径:30.00

‑

30.01mm0.97777√

[0162]

2)绘制关键特性的过程能力控制图

[0163][0164]

横坐标为:

[0165]

c

dr

=(μ

‑

t)/d,其中t为目标值,d为公差的一半,得出c

dr

=0.5

[0166]

纵坐标为c

dp

=σ/d,得出c

dp

=0.1125

[0167]

3)控制图分析及控制措施制定

[0168]

该传动轴的c

dp

要求控制在0.1以上,c

dr

要在i区域内。

[0169]

根据判定准则分析可以知道,c

dr

落在区域ii内,说明均值水平不符合要求,需要将均值进行进一步控制。c

dp

>0.1,基本符合要求。

[0170]

控制措施如下:

[0171]

严格控制每一件的走刀进给量;

[0172]

严格进行每一件的检测。

[0173]

本发明基于产品故障模以及故障机理建模分析,能够将可靠性要求映射到具体的设计特征量,实现了可靠性要求在设计阶段即能够达到相关要求。

[0174]

最后应说明的是:以上所述的各实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:

其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。